送粉速率对等离子喷涂Mo2NiB2基金属陶瓷涂层性能的影响

2022-08-03张博文邓伟涛赵远涛李文戈

张博文,邓伟涛,赵远涛,李文戈

(上海海事大学商船学院,上海 201306)

0 引 言

三元硼化物基金属陶瓷在高温下能够保持优异的综合性能且与钢的结合强度较高,因此广泛应用于注射成型模、铜热挤压模、汽车气门热煅模、空气压缩机、海水泵轴承等模具和零部件的表面强化[1-4]。其中,Mo2NiB2基金属陶瓷由Mo2NiB2硬质相和镍基合金黏结相构成,具有优异的耐磨性能,并且可以通过添加合金元素(铬、锰、钒等)进一步提升其硬度、抗弯强度和耐腐蚀性能[5-8]。

随着表面工程技术的发展,高性能Mo2NiB2基金属陶瓷涂层得到广泛研究与应用。目前,通常采用真空液相烧结法、激光熔覆、铸造烧结法、热化学反应法、固相反应法等技术[9-12]制备该涂层。然而,这些方法工艺复杂,成本较高,对施工条件要求较高,且涂层存在较多的缺陷与反应不充分等问题,限制了Mo2NiB2涂层的应用[13-14]。

等离子喷涂技术具有操作简单、快捷高效、施工条件要求低、经济效益高等特点,尤其适合大面积工件表面涂层的制备,近些年来得到了快速发展。王伟[15]以Mo-FeB-Fe-TiB2为反应体系,利用等离子喷涂技术在Q235钢表面制备了三元硼化物系金属陶瓷涂层,发现涂层的主要成分为Mo2FeB2相、TiB2硬质相和铁基黏结相;涂层的抗热震次数为50次以上,涂层在酸溶液中的耐腐蚀性能比基体提高了9.2倍。夏雨[16]采用等离子喷涂方法在Q235钢表面制备了Mo2FeB2基金属陶瓷涂层,发现其显微硬度高达1 200 HV,是基体显微硬度的6倍,涂层的耐磨性能明显优于基体,且腐蚀速率只有基体的19.8%。等离子喷涂参数较多,包括喷涂距离、主气流量、辅气流量、电弧电流和送粉速率等,这些参数会影响涂层的强度、硬度、耐腐蚀等性能[17-18]。其中,送粉速率与粉末的熔融状态密切相关,将会直接影响喷涂质量,进而影响涂层的耐磨、耐腐蚀等性能。目前,研究者对喷涂距离、主气流量、辅气流量、电弧电流等参数的影响进行了大量研究[19],然而关于送粉速率对等离子喷涂制备Mo2NiB2金属陶瓷涂层性能的影响研究仍然较少。为此,作者采用大气等离子喷涂技术在Q235钢基体表面制备了Mo2NiB2基金属陶瓷涂层,并对不同送粉速率(40~80 g·min-1)下涂层的硬度、结合强度、耐腐蚀性能进行了研究,为后续进一步研究提供了依据。

1 试样制备与试验方法

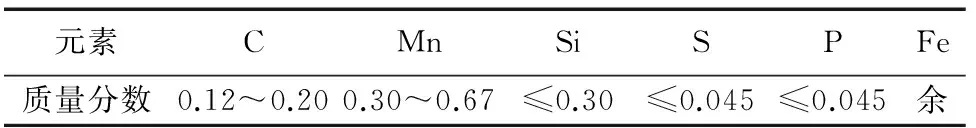

涂层原料为Mo2NiB2粉末,由广东博杰特新材料科技有限公司提供,化学成分见表1,微观形貌见图1,颗粒呈球形,粒径在10~60 μm;基体材料为Q235钢,化学成分见表 2,基体尺寸分别为10 mm×10 mm×5 mm,30 mm×30 mm×5 mm。通过喷砂处理去除基体表面的锈迹和杂质,然后用无水乙醇超声10 min,去除表面残留的棕刚玉,待用。

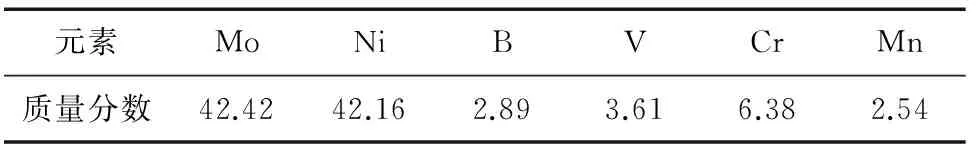

表1 Mo2NiB2粉末的化学成分

表2 Q235钢的化学成分

将Mo2NiB2粉末于80 ℃干燥2 h,去除包含的水分,以达到均匀送粉的目的。采用Oerlikon metco型大气等离子喷涂设备制备Mo2NiB2基金属陶瓷涂层,厚度为30~50 μm,喷枪型号为F4-MB,送粉嘴对称置于喷枪两侧,口径为1.6 mm,喷距为100 mm,电流为650 A,主气(氩气)流量为50 L·min-1,辅气(氢气)流量为12 L·min-1,通过改变送粉器的转速使得送粉速率分别为40,60,80 g·min-1。

图1 Mo2NiB2粉末的微观形貌Fig.1 Micromorphology of Mo2NiB2 powder

将Mo2NiB2涂层截面打磨至光亮,用腐蚀液(冰乙酸和稀硝酸体积比为1…1配成)腐蚀2 min,用无水乙醇超声清洗5 min后,烘干,采用Hitachi TM3030型扫描电子显微镜(SEM)观察涂层微观形貌,使用附带的Oxford Swift 3000型能量色散X射线光谱仪(EDS)测定微区成分。采用Rigaku Ultima IV型X射线衍射仪(XRD)测定涂层物相,电压为40 kV,电流为30 mA,扫描范围2θ为5°~120°,扫描速率为2(°)·min-1,扫描步长为0.02°。采用HXD-1000TMC/LCD型数字式显微硬度计测试维氏硬度,载荷为2.94 N,加载时间为10 s,选取10个点进行测试,取其平均值为最终硬度。采用BGD 500型数显拉开法附着力测试仪测试Mo2NiB2涂层的结合强度,各测3个试样取平均值。将涂层试样在质量分数为3.5%的NaCl溶液中浸泡2 h后,在Autolab PGSTAT302N型电化学工作站上测试其动态极化曲线,采用标准三电极体系,参比电极为Ag/AgCl,对电极为铂电极,工作电极为涂层试样,工作表面面积为1 cm2。在动态极化曲线测试中,工作电极以1 mV·s-1的扫描速率进行极化。

2 试验结果与讨论

2.1 物相组成

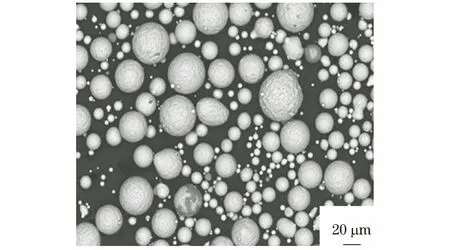

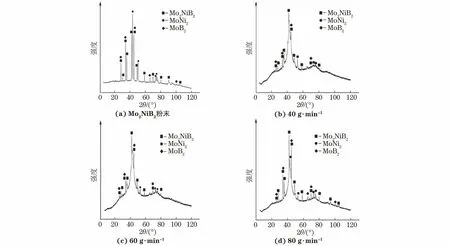

由图2可以看出,Mo2NiB2粉末及不同送粉速率下所得涂层均主要由Mo2NiB2陶瓷相、MoNi4合金相和MoB2硬质相组成。Mo2NiB2涂层在经历了大气等离子喷涂的高温作用后并无新相生成,说明Mo2NiB2粉末的抗高温氧化性能较好,高温下没有与氧气反应生成新的物质,另一方面也说明基体没有熔化。

图2 Mo2NiB2粉末以及不同送粉速率下制备Mo2NiB2涂层的XRD谱Fig.2 XRD spectra of Mo2NiB2 powder (a) and Mo2NiB2 coatings prepared under different powder feeding rates (b-d)

2.2 微观形貌

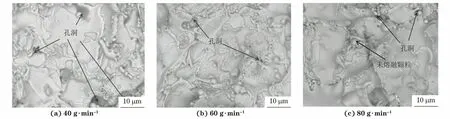

由图3可以看出:当送粉速率为40 g·min-1时,Mo2NiB2涂层在基体铺展不均匀,存在较大孔洞,这是由于送粉速率过低,完全熔融状态下的粉末颗粒较多,在撞击基体时产生了一定的溅射;当送粉速率为60 g·min-1时,涂层较致密,孔洞明显减少,这是由于送粉速率的提高使得完全熔融状态下的粉末颗粒减少,与基体产生的溅射也随之减少,涂层在铺展时变得更加均匀;当送粉速率进一步提高到80 g·min-1时,部分粉末未发生熔化便被喷射到基体上,涂层中存在未熔融颗粒,孔洞数量仍较少。综上可知,当送粉速率为60 g·min-1时,涂层质量最佳。

图3 不同送粉速率下制备Mo2NiB2涂层的表面微观形貌Fig.3 Surface micromorphology of Mo2NiB2 coatings prepared under different powder feeding rates

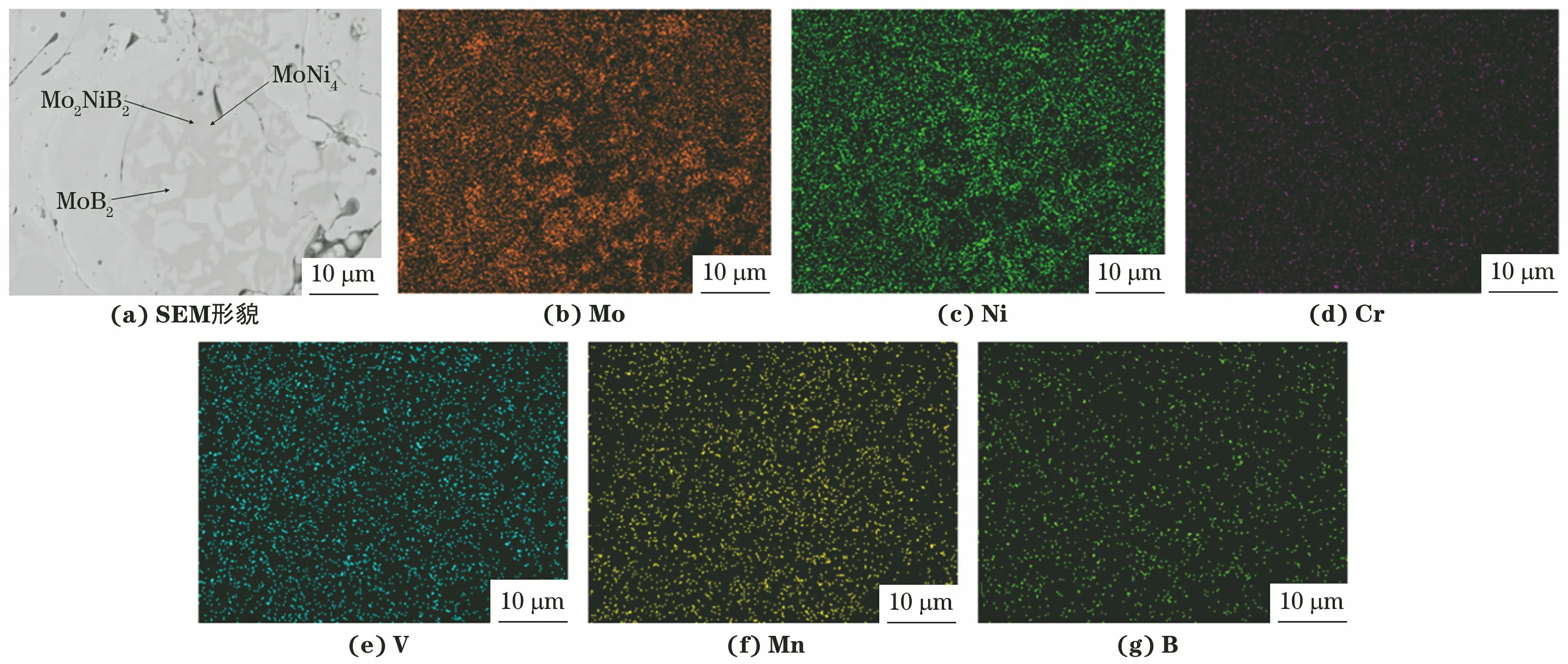

对60 g·min-1送粉速率下制备的Mo2NiB2涂层进行SEM观察和EDS分析,结果如图4所示。由图4可知:Mo2NiB2涂层呈灰白相间的片状结构,白色相中钼元素居多,而镍元素含量很少,判断白色相主要为MoB2硬质相,灰色相则主要由Mo2NiB2陶瓷相和MoNi4合金相组成[20];Mo2NiB2涂层中铬、钒、锰、硼元素在整个面扫描区域内均匀分布。

图4 60 g·min-1送粉速率下Mo2NiB2涂层截面的SEM形貌和元素面分布Fig.4 SEM morphology (a) and element surface distribution (b-g) of Mo2NiB2 coating section under 60 g·min-1 powder feeding rate

2.3 硬度和结合强度

当送粉速率分别为40,60,80 g·min-1时,Mo2NiB2涂层的硬度分别为1 727,2 107,1 891 HV,均远高于Q235钢基体(168 HV),结合强度分别为27.76,29.23,24.47 MPa;涂层的硬度和结合强度均随着送粉速率的增大先增后降,且均在送粉速率为60 g·min-1时达到最高。在60,80 g·min-1的送粉速率下,涂层较致密,形成的孔洞较少,所以涂层的硬度比送粉速率为40 g·min-1时大[21]。在80 g·min-1送粉速率下的涂层虽然比较致密,但由于涂层中包裹着未熔融的颗粒,其结合强度低于在40 g·min-1送粉速率下制备的Mo2NiB2涂层。

2.4 耐腐蚀性能

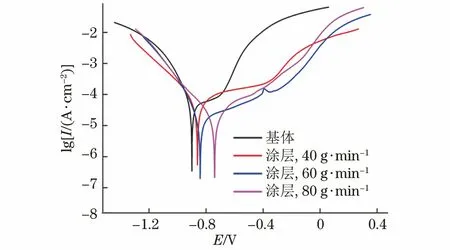

由图5可知:基体与涂层在阳极极化区域经历了从活化态到钝化态的过渡过程且均存在明显的过度钝化区,说明基体和涂层表面均形成了稳定的钝化膜;涂层的钝化区间明显大于基体的钝化区间,且涂层钝化膜的击穿电位均明显高于基体[22];随着送粉速率的增大,涂层的击穿电位逐渐增大。

图5 Q235钢基体与不同送粉速率下Mo2NiB2涂层的极化曲线Fig.5 Polarization curves of Q235 steel substrate and Mo2NiB2coatings under different powder feeding rates

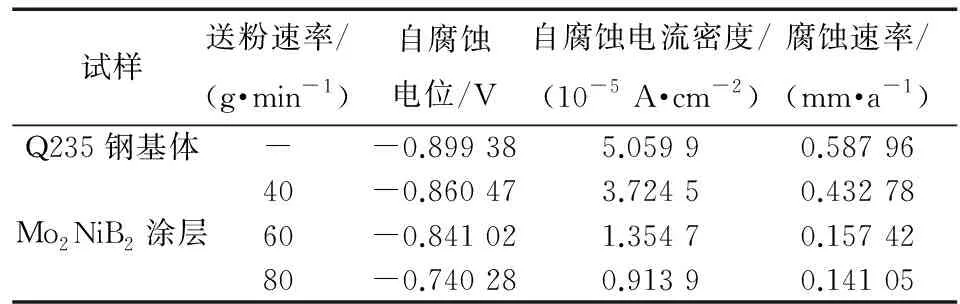

利用塔菲尔曲线外推法对极化曲线进行计算,得到Q235钢基体和Mo2NiB2涂层的腐蚀参数。由表3可知:随着送粉速率的增大,涂层的自腐蚀电位逐渐增大,自腐蚀电流密度逐渐减小;涂层的自腐蚀电位均高于基体,自腐蚀电流密度均低于基体,即Mo2NiB2涂层能够有效阻止Q235钢基体在质量分数为3.5% NaCl溶液中的腐蚀。

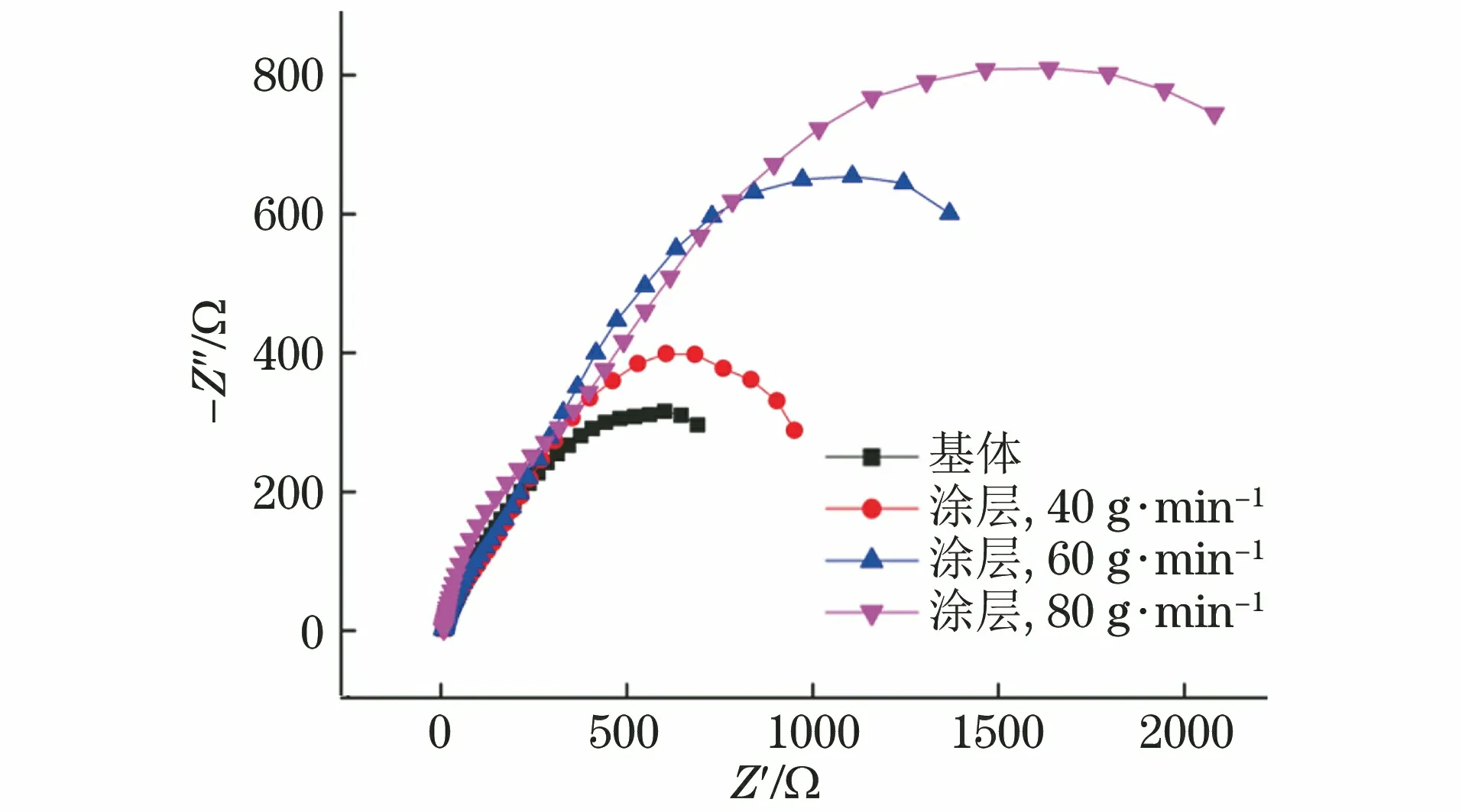

由图6可以看出:Q235钢基体与Mo2NiB2涂层的Nyquist曲线均呈单一的近似半圆弧形,且涂层的圆弧半径明显大于基体的圆弧半径;随着送粉速率的增大,Mo2NiB2涂层的圆弧半径逐渐增大。圆弧半径越大说明涂层的耐腐蚀性能越好,可见Mo2NiB2涂层的耐腐蚀性能优于Q235钢基体,且随着送粉速率的增大,涂层的耐腐蚀性能变好,这是由于涂层的厚度随送粉速率的增大而增加[23-24]。在送粉速率为80 g·min-1时涂层的耐腐蚀性能最好。

图6 Q235钢基体与不同送粉速率下Mo2NiB2涂层的Nyquest曲线Fig.6 Nyquest curves of Q235 steel substrate and Mo2NiB2coatings under different powder feeding rates

表3 Q235钢基体和不同送粉速率下Mo2NiB2涂层的腐蚀参数

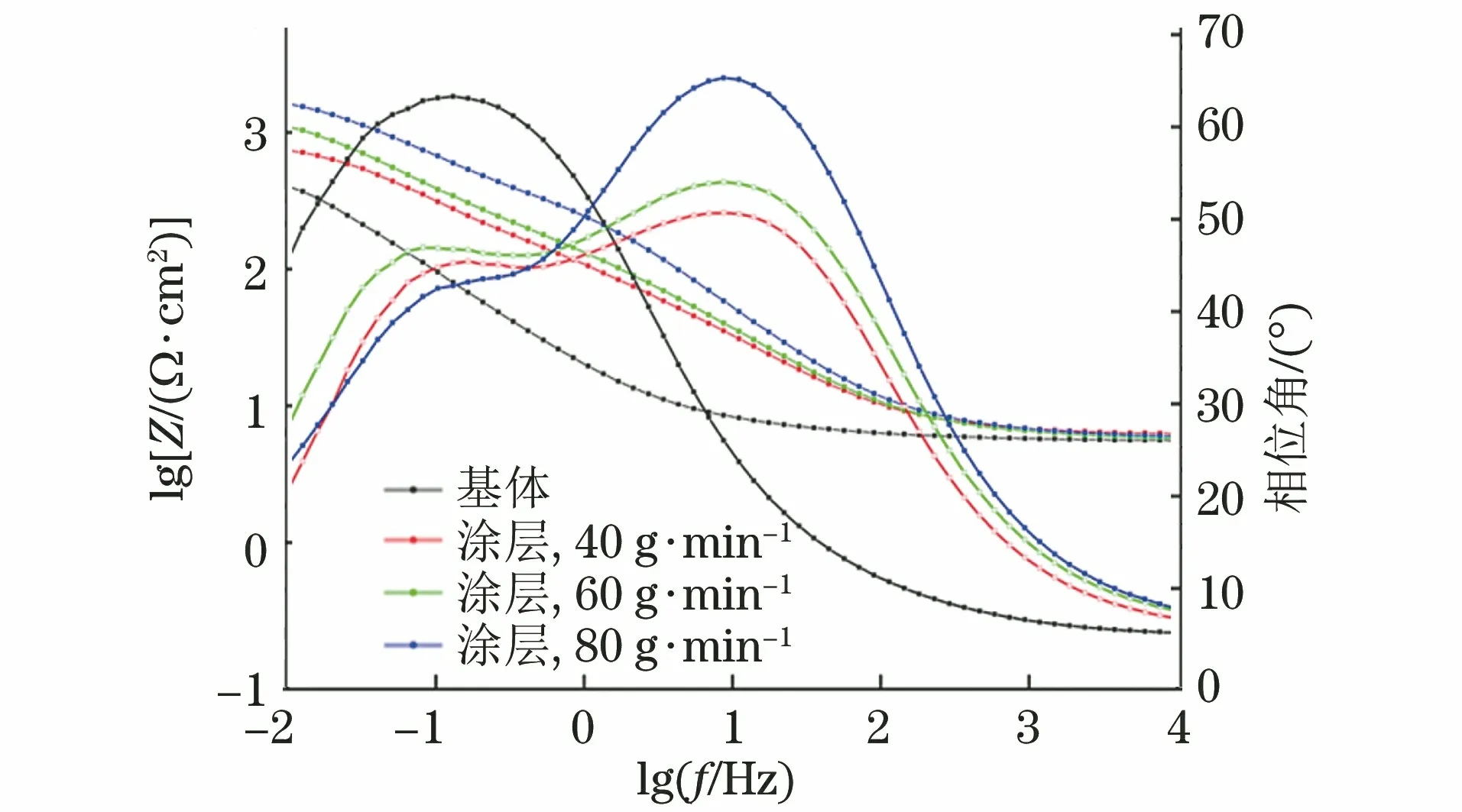

由图7可以看出:随着频率的增大,阻抗-频率曲线呈单调递减趋势;Q235钢基体的阻抗Z与相位角小于Mo2NiB2涂层,随着送粉速率的增大,Mo2NiB2涂层的阻抗及相位角最大值均逐渐增加。由此可见,随着送粉速率的增大,Mo2NiB2涂层的耐腐蚀性能提高[25]。

图7 Q235钢基体与不同送粉速率下Mo2NiB2涂层的Bode图Fig.7 Bode plots of Q235 steel substrate and Mo2NiB2 coatings under different powder feeding rates

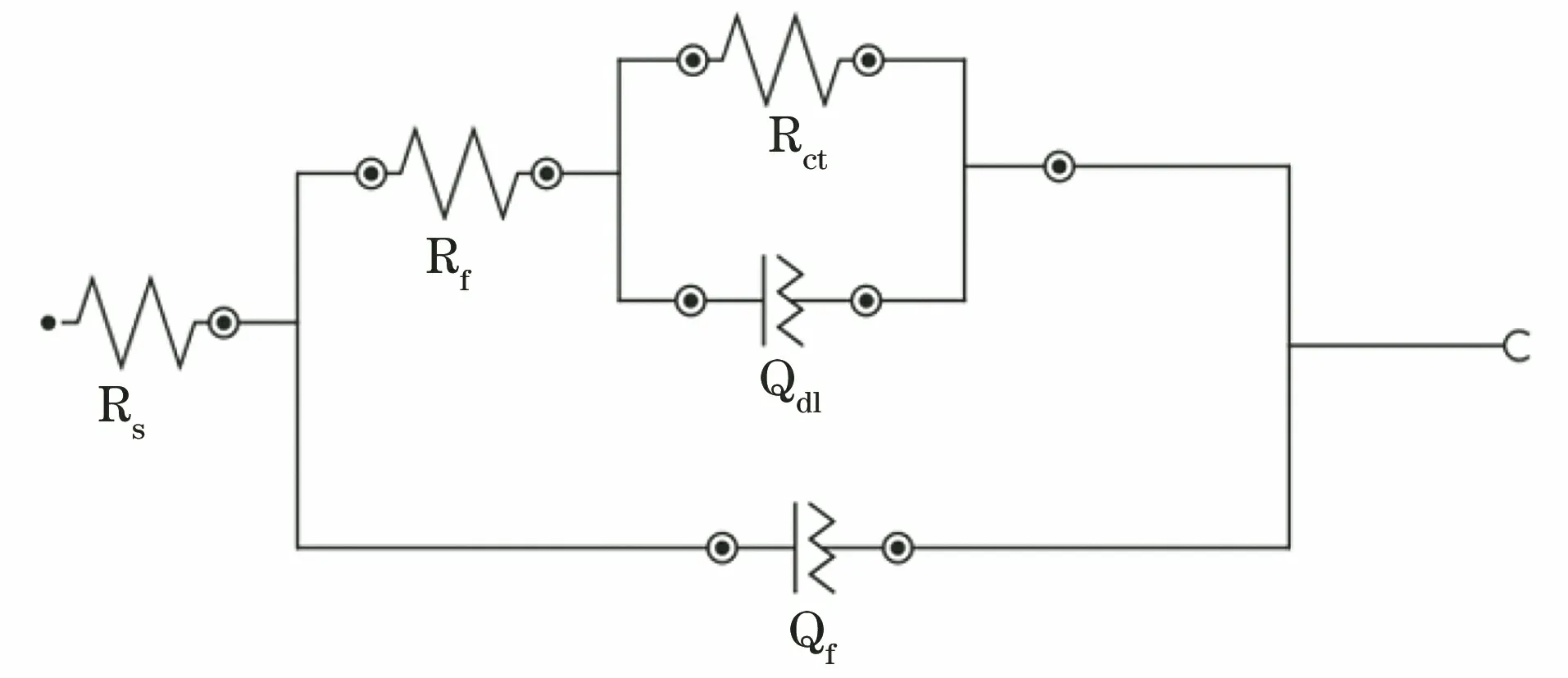

Mo2NiB2涂层的相位角-频率曲线存在两个波峰,即存在2个时间常数[26]。使用Nova软件对这2个时间常数的等效电路进行拟合,得到的等效电路如图8所示。图8中:Rs为从参比电极到工作电极的溶液电阻;Rf为涂层电阻;Rct为电荷转移电阻;Qf为溶液和表面之间的常相位角元件(CPE);Qdl为溶液和基质之间的界面双层的常相位角元件。

图8 Q235钢基体与Mo2NiB2涂层的腐蚀等效电路Fig.8 Corrosion equivalent circuit of Q235 steel substrate and Mo2NiB2 coatings

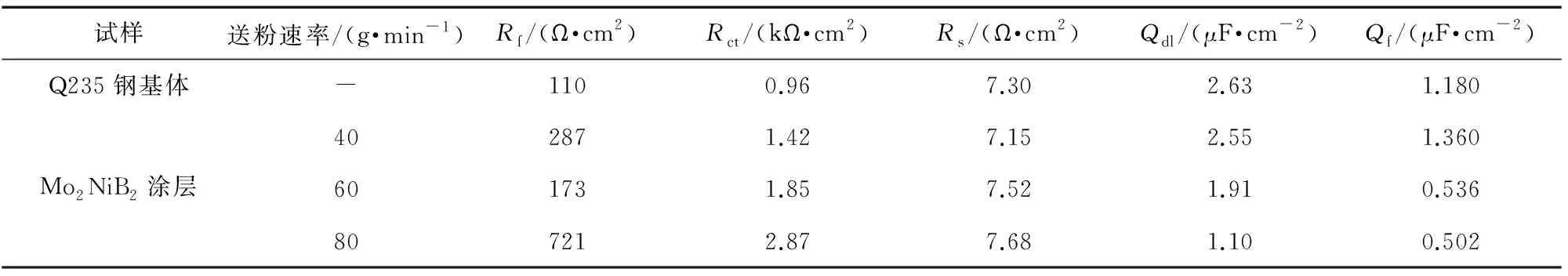

将各元件参数拟合值列于表4。由表4可以看出:不同送粉速率下溶液电阻Rs无明显变化,表明环境电导率相对稳定;与基体相比,涂层电阻Rf有所增加,且在80 g·min-1送粉速率下达到最大,721 Ω·cm2。极化电阻Rp(Rp=Rf+Rct)为涂层表面电极反应的电荷转移电阻,其值与涂层的腐蚀速率成反比[26]。随着送粉速率的增大,极化电阻逐渐增大,在送粉速率为80 g·min-1时达到最大,3.59 kΩ·cm2,这说明此时的耐腐蚀性能最好。该结果与之前对Nyquist曲线和Bode图的分析结果一致。

表4 Q235钢基体与不同送粉速率下Mo2NiB2涂层在NaCl溶液中腐蚀后的阻抗谱拟合参数

3 结 论

(1) 以Mo2NiB2粉末为原料,采用等离子喷涂法在Q235钢表面制备Mo2NiB2基金属陶瓷涂层,3种送粉速率(40,60,80 g·min-1)下该涂层均由Mo2NiB2陶瓷相、MoNi4合金相和MoB2硬质相组成。

(2) 不同送粉速率下Mo2NiB2涂层的硬度均高于基体硬度;随着送粉速率的增大,Mo2NiB2涂层的硬度和结合强度均先提高后下降,且均在送粉速率为60 g·min-1时达到最大,分别为2 107 HV,29.23 MPa。

(3) 在质量分数为3.5%的NaCl溶液中浸泡2 h后,随着送粉速率的增大,Mo2NiB2涂层的自腐蚀电位和极化电阻增大,自腐蚀电流密度减小,耐腐蚀性能提高;不同送粉速率下涂层的耐腐蚀性能均优于Q235钢基体;当送粉速率为80 g·min-1时,Mo2NiB2涂层的耐腐蚀性能最佳,其自腐蚀电流密度为0.913 9×10-5A·cm-2,极化电阻为3.59 kΩ·cm2。