唐钢公司高废钢比生产实践

2022-08-03张超,张涛,徐伟

张 超, 张 涛, 徐 伟

(1.河钢股份有限公司运营管理部, 河北 石家庄 050000;2.河钢集团唐钢分公司生产制造部, 河北 唐山 063000;3.河钢集团唐钢分公司新区特钢部, 河北 唐山 063000)

在国家环保政策收紧和钢铁行业转型升级的双重背景下,河北钢铁集团唐钢分公司合理高效利用废钢资源,通过对现有设备进行升级改造、开发高废钢比应用技术、优化生产组织模式、寻求新型高效清洁补热材料、规范技术使用要求,形成具有企业特色的高废钢比应用设备和工艺技术集成,降低钢材生产过程中的铁水消耗,进而使钢材产量保持稳定,并使其不断上升。在国家加大废钢使用的行业大背景下,为实现企业转型升级积累了大量的实践数据和宝贵的经验。

1 开发高炉废钢利用工艺设备

高炉作为长流程钢铁企业第一道重要的生产工序,废钢资源的开发利用一直是一片空白,因此这也为提高废钢使用比例、增产创效提供了新的思路和途径。

中厚板公司充分利用高炉区域空间开阔、作业节奏平稳的有利条件,率先开展1 580 m3高炉系统直加废钢应用。设计开发了高炉废钢加入设备,在1 580 m3高炉料仓旁新建废钢专用输送设备(见图1),并与矿石主料仓相连,废钢通过专用皮带输送到矿石输送皮带后,均匀地散布在矿石原料表面,并随矿石一起进入高炉主皮带并输送进高炉内部。解决了废钢直接接触高炉上料主皮带的问题,降低了划伤事故概率,同时由于建立了废钢利用专用装备,明显提高了废钢接卸效率和利用比例,增产创效成绩显著。

图1 中厚板公司1 580 m3 高炉废钢专用输送皮带

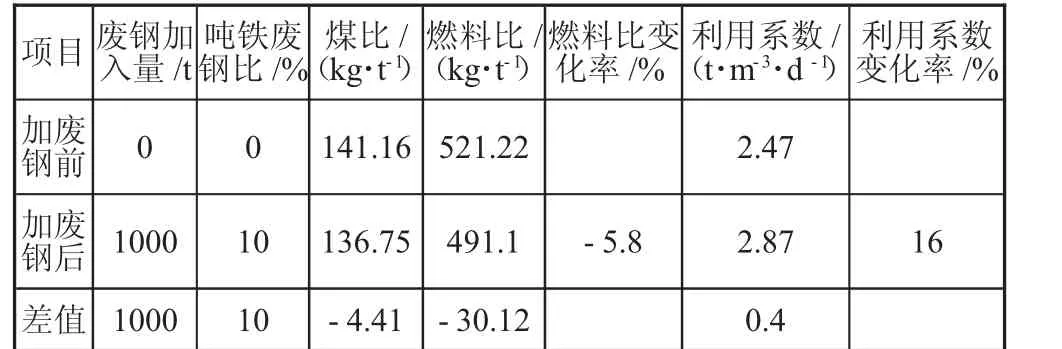

生产实践表明,高炉添加废钢后,铁水平均日产量提高了900 t,虽然为保证废钢的熔化增加了部分焦炭消耗,但由于产量的提升,实际的燃料比降低了30.12 kg/t,同时改善了高炉物料配比结构,高炉利用系数提高0.4 t/(m3·d),改善了高炉技术经济指标(见表1)。

表1 1 580 m3 高炉系统直加废钢经济技术指标

2 集成铁水罐废钢应用工艺技术

铁水罐作为衔接高炉和转炉工序的铁水重要运输载体,在废钢资源高效利用领域有着巨大潜力。公司抓住这一机遇,围绕铁水罐开展废钢应用研究,并最终形成了具有公司特色的铁水罐废钢应用工艺技术集成。该工艺技术集成主要包括铁水罐加废钢受铁、铁水包加盖、空铁水包废钢预热、提高铁水罐周转效率四项核心内容。

2.1 铁水罐加废钢受铁

为保证铁水罐加入废钢后生产组织稳定,炼铁事业部开展废钢加入试验,初期铁水罐加入废钢后,由于废钢熔化不充分,包底出现粘包现象,同时转炉入炉铁水温度明显降低,影响转炉正常冶炼。

针对前期试验出现的问题,重点对铁水罐废钢加入量进行研究探讨,在前期试验的基础上调整试验方案,着重摸索废钢加入量的调整对生产工艺的影响,在实际生产中配加不同数量的废钢并进行记录,跟踪铁水情况变化。

铁水罐废钢配比在4.0%以上时,转炉入炉铁水温度为1 295 ℃左右,温降最高为173 ℃,温降明显;废钢配比为3.5%~4.0%时,转炉入炉铁水温度为1 310 ℃左右,温降最高为157 ℃;废钢配比小于3.5%时,转炉入炉铁水温度为1 315 ℃左右,温降最高为147 ℃。根据转炉炼钢经验,入炉铁水温度大于1 300 ℃时对生产冶炼影响较小,同时观察铁水罐包底情况,当废钢加入量控制在4.5 t 以下时,废钢熔化状态良好,未见明显粘包情况。综合考虑以上试验数据和情况,结合最大限度增加废钢使用量又不影响炼铁生产节奏的原则,最终设计铁水罐废钢加入比例为3.5%~4.0%的工艺技术要求,在保证增加废钢使用量的同时,不会对正常的生产秩序造成影响。同时,监测废钢加入后铁水成分的变化(见表2)。

表2 废钢加入后铁水成分变化情况 %

由表2 数据可知,铁水包加入废钢受铁后,铁水w(C)平均降低0.38%,w(Mn)平均升高0.042%,w(P)平均降低0.030%,w(Si)平均降低0.039%,铁水成分整体平稳,未出现明显波动情况。

2.2 铁水包加盖

为减少铁水包过程温降,不锈钢公司开展铁水包加盖技改项目(见图2),以增加铁水包保温能力,通过加盖前后数据跟踪对比发现,铁水包加盖后,铁水温降由90 ℃降低至70 ℃左右,铁水平均温降降低了15 ℃,提高了废钢利用率。

图2 铁水包加盖

2.3 空铁水包废钢预热

为增加废钢使用能力,提高铁水包废钢应用效率,开展空铁水包废钢预热攻关项目。利用铁水包作业空隙,投入一定量废钢,利用现有烘烤设备进行烘烤预热,降低转炉升温工作负荷(见图3)。

图3 空铁水包废钢预热

通过试验摸索,结合实际生产节奏,最终确定板材区域每包加入10 t 废钢、预热时间20~40 min,长材区域每包加入4.5 t 废钢、预热时间20 min 的工艺管控制度,废钢预热温度达到800 ℃左右,铁耗降低10~20 kg/t。

2.4 提高铁水罐周转效率

加快铁水罐周转,重点是缩短重包的运行时间,优化铁水的组织调度,改善运行周期。通过专项攻关,铁水罐周转率由3.32 次提高到3.86 次。

3 开发使用新型高效转炉补热原料

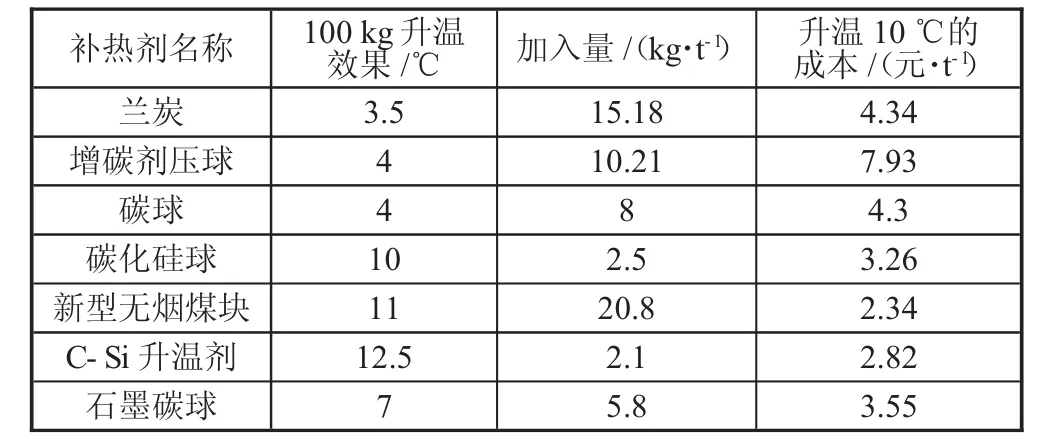

公司通过交流对标与试验使用,发现转炉使用碳质补热剂对熔池脱碳、脱硅和终点w(C)、终点温度控制影响较小,针对这一特点相继开发应用了新型无烟煤块、C-Si 升温剂、石墨碳球等转炉补热剂原料[1],公司目前采用的主要补热原料指标如表3 所示。

表3 转炉补热剂主要经济技术指标

通过表3 数据可知,C-Si 升温剂的提温效率为每100 kg 升温12.5 ℃,较现用转炉补热剂提高20%,成本低出15.6%,石墨碳球吨钢加入量较碳球降低38%,单位质量升温效果高出75%。因此新型无烟煤块、C-Si 升温剂和石墨碳球等新型转炉补热剂,与现有兰炭、增碳剂压球等补热剂相比,具有升温明显、吨钢加入量少、钢水质量污染较轻、财务成本低等优点,经济技术指标改善明显。

4 开展提高炉机衔接效率攻关

公司炼钢单元积极推进炉机衔接效率,加快钢包周转、减少钢包温降、降低出钢温降、减少钢包等待时间,从炼钢全工序着手,加快生产组织节奏,降低过程温降。采取缩短转炉镇静时间、提高转炉直接出钢比例、缩短钢水在炉内等待时间、减少炉衬表面散热、减少辅助时间等措施,转炉出钢温度降低15 ℃,通过降低钢铁料消耗,出钢过程温降降低13 ℃,钢包周转效率提高26.7%,提高了生产节奏,降低炼钢工序等待时间与过程温降,强力支撑了炼钢工序废钢的综合利用。

5 开发利用新型废钢资源

如重型废钢、打包压块和破碎废钢等传统废钢资源,由于废钢自身体积较大或加入设备体积庞大及运转效率较低等因素,制约了转炉工序废钢资源的进一步开发利用,为不影响转炉作业效率,又能提高废钢比例,一钢轧厂开发应用了精选破碎废钢资源[2]。

精选破碎废钢体积较小,直径一般为20~30 mm,较一般破碎废钢体积减小60%,同时形状为相对规则的圆形,可避免划伤皮带,且可直接转炉入仓,通过转炉高位料仓直接加入转炉炉内,作业效率较普通废钢加入效率提高显著。通过精选破碎废钢的开发利用,转炉废钢应用比例进一步提高了3%~5%,同时不会影响正常的转炉生产节奏。

6 结语

唐钢公司通过采取相关方案措施,优化生产组织模式,实现铁- 钢动态平衡管理,炼铁- 炼钢全流程从高炉至转炉工序形成了具有企业特色的高炉添加废钢、铁水包加盖等工艺技术,使我公司废钢使用比例提高至35%~40%的控制水平,铁耗达760 kg/t,减少了铁水的消耗,同时也提高了废钢的利用率,有效降低了炼钢过程中的资源消耗,是实现钢铁行业可持续发展的重要手段。在进行技术革新的过程中,通过对入炉原料、冶炼过程中造渣、出钢等环节的控制,确保冶炼过程中的热量平衡,进而保证高废比冶炼的质量和效率,最终给钢铁企业带来更多的经济效益和社会效益。