热轧卷板剖分料的冷轧生产工艺研究及实践

2022-08-03郑传宝

郑传宝, 冯 哲

(河钢集团衡水板业有限公司, 河北 衡水 053400)

冷轧用普碳热轧卷板,特别是宽度在1 000 mm以上的热轧卷板(俗称大板),其生产普遍采用国内外先进的热轧工艺装备,产品质量优于绝大部分国产热轧中宽带产品(俗称原边料);同时大板具有采购方便、交货及时、价格适中等优势。本文主要针对剖分用热轧卷板相关参数控制要求及剖分用料规则、剖分料冷轧生产工艺等方面进行了重点实践研究。本文暂且称未剖分直接酸洗轧制的热卷板为原边料,称热轧卷板剖分后的原料为剖分料。

1 剖分料使用现状

当前,大板经原料剪剖分成合适的宽度后,被国内众多中小规模冷轧厂家广泛使用在其冷轧机组上,用途涵盖热镀锌彩涂、小家电五金、电镀锡板等产品;冷轧厂家只需采购有限的几种规格即可满足正常生产需求,特别适合订单品种多、批量小的中小规模冷轧厂使用,可有效避免原边料订货规格偏多带来的加价及交货期问题,因此,大板剖分料受到中小冷轧厂家的广泛青睐。但是与原边料成熟的冷轧生产工艺相比,剖分料因其宽度方向断面形状的特殊性,导致在冷轧工艺及原料要求方面与原边料相比具有明显不同,而在以往文献中,对相关冷轧生产工艺研究及实践鲜有提及,因此,对剖分料的冷轧生产工艺进行研究具有一定现实意义。原料剪剖分生产及剖分后卷取过程如图1、图2 所示。

图1 原料剪剖分生产

图2 原料剪剖分后卷取

2 用于剖分料的大板控制要求

2.1 大板板凸度及板形的要求

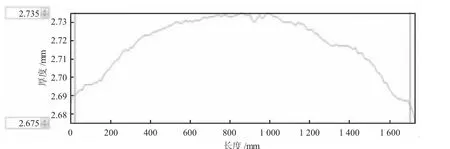

根据相关研究及实践证明[1],正常情况下大板沿宽度方向的断面轮廓形状为大致对称的凸型,分别由中心区、两侧边部减薄区(距离带钢边缘50~75 mm范围内的位置)和骤减区(距离带钢边缘9.5~25 mm的位置)组成,某热卷厂家SPHC 材质2.0 mm×1 490 mm 和2.75 mm×1 745 mm 规格热卷板沿宽度方向厚度的典型轮廓曲线如图3、图4 所示。

图3 2.0 mm×1 490 mm 规格热卷板宽度方向厚度的典型轮廓曲线

图4 2.75 mm×1 745 mm 规格热卷板宽度方向厚度的典型轮廓曲线

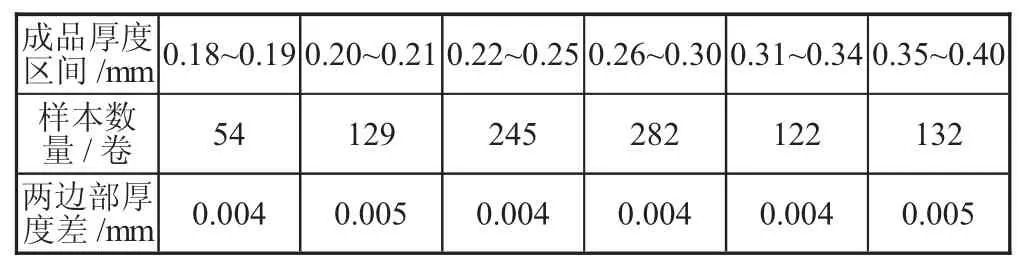

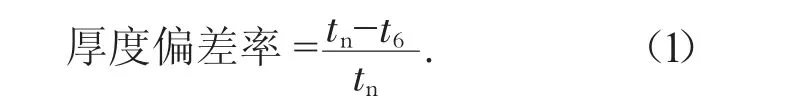

由图3、图4 可见,大板宽度方向的凸型断面形状必然导致剖分后的原料呈现一侧薄一侧厚的凸楔形情况。因此根据冷轧板凸度一定的原则[2],为满足下游客户需求,保证冷轧后产品沿宽度方向上的厚度三点差及板形符合标准要求,必须对剖分前大板板凸度大小进行严格控制。例如,电镀锡基板产品要求距宽度边缘6 mm 位置的厚度(取与中间检测实际厚度差异最大者)与中间厚度的偏差率不得大于1%(见下页式(1))[3],以避免下游客户在分裁小张制罐后,导致重量差异超标;以公称规格0.195 mm×832 mm 的镀锡基板产品为例,如果带钢中间实际厚度为0.194 mm,那么两边部的厚度要求分别不低于0.192 mm,同时不高于0.196 mm。根据板凸度一定原则,冷轧成品和热轧原料的横断面形状具有相似的形状,现实生产统计亦证明了该论断,剖分料及原边料生产各厚度成品两边部平均厚差统计对比情况如表1 和表2 所示。由此可见,原边料成品两边部厚度差绝对值明显比剖分料要小。

表1 剖分料生产各厚度成品两边部平均厚差统计

表2 原边料生产各厚度成品两边部平均厚差统计

假如采用2.5 mm 厚度的剖分料生产以上厚度产品,则成品两边部应分别对应剖分料的薄边和厚边,如果剖分前大板的正中间实际厚度为2.5 mm,则冷轧总压下率为(2.5-0.196)/2.5×100%=92.16%,同时根据板凸度一定原则倒推,大板的边部厚度应该不低于0.192/(1-92.16%)=2.45 mm,即可满足以上成品关于厚差率的要求,同时可计算出原板绝对凸度值为2.5-2.45=0.05 mm,因此要求剖分前大板的板凸度尽可能的小,同时考虑到热轧的控制能力和水平,一般原板C40(距离两边部各40 mm 的位置)凸度要求控制在≤0.04 mm。另外,为了保证剖分后带钢两侧板形差异尽量最小化,要求大板的边浪和中浪尽量控制在合理范围内,不平度一般要求不超过20 mm。

厚度偏差率的计算如下:

式中:tn为中间检测实际厚度;t6为距宽度边缘6 mm位置的厚度(取与中间检测实际厚度差异最大者)。

同样的道理,在板凸度绝对值一定的情况下,带钢总压下率越大,则最终成品的三点差值越小,例如采用中间厚度分别为2.0 mm 和3.0 mm 的原边料剖分后生产0.3 mm 厚度的产品,两种厚度的原边料宽度方向的厚度轮廓曲线对比如上页图3 和图4 所示,可见不同厚度的原板板凸度绝对值基本相同。假设两个厚度规格的原边料C40 板凸度均控制在0.04 mm,两种厚度规格的原料生产0.3 mm 厚度的产品总压下率分别为85%、90%,则成品厚边和薄边厚度分别为0.30 mm、0.294 mm 及0.30 mm、0.296 mm(以上未考虑冷轧对边部减薄的影响),也就是说冷轧总压下率较大的成品两边部厚差明显减小,因此如果客户对宽度方向三点差有较高要求,可以采用提高总压下率的方法来改善,但同时会对轧机的润滑能力提出更高的要求。

2.2 剖分方式

根据剖分位置的不同,剖分料大体可分为中分和偏分,如图5、图6 所示,剖分后宽度方向的断面形状变为典型的楔形,且剖分后其中一侧不再存在边部减薄区和骤减区,这就决定了其冷轧工艺及最终成品必然与原边料产品有所区别。为保证成品板型及三点厚差在标准范围内,根据理论推断及长期生产实践,中分是满足板型控制要求的最佳剖分方式,而偏分则是满足三点厚差要求的最佳剖分方式。因此,在大板板凸度满足标准要求的前提下,中分是最佳的剖分方式,其次是偏分后较窄的那一条带钢,而较宽的那条带钢由于存在局部高点,导致冷轧后易出现肋浪板型,后期罩退及平整时易出现粘钢和横折印(屈服纹)缺陷,因此对于三点差和板型均要求较高的产品,可以采用偏分后较窄的那条带钢进行生产。

图5 中分

图6 偏分

2.2.1 中分剖分料的冷轧生产实践

该剖分方式是从大板的正中间进行分裁,剖分后取得两条宽度相等、互相对称的带钢,两条带钢的薄边和厚边在宽度方向的断面轮廓曲线为方向相反的凸楔形;由于剖分前大板多存在边浪或者中浪,因此剖分后的两条带钢呈现的板形情况相反,楔形方向的不同必然导致轧制时辊缝存在明显差异。根据板凸度一定原则,要想轧制出良好的板型,则必须保证沿带钢宽度方向上每个点的延伸率保持一致。为了适应来料的楔形状况,轧制辊缝必须调整到与之相适应的楔形辊缝才能保证最后的板型良好。实践表明,原边料和剖分料的辊缝形状存在明显差异,如果仍然按照原边料的辊缝进行冷轧生产,轻则导致成品板形不良,重则导致延伸不均重叠进钢而断带。轧制之前按照正常程序对辊系进行零位标定后压靠;压靠完毕后即可正常轧制生产,随着轧制厚度的不断减薄,辊缝差值将越来越小。

2.2.2 偏分剖分料的冷轧生产实践

大板经偏分后形成两条宽度方向断面形状完全不同的带钢,其中大板的中间凸度高点必然偏分至宽规格带钢上,此时带钢断面形状为肋部存在局部高点的不规则凸型,在这种断面形状情形下,如果局部高点控制不利,必然导致后续冷轧生产时产生局部肋浪,且该板型在轧制工序无法调节,只能通过后续拉矫等精整工序予以减轻,但是必然导致带钢内部存在较大内应力,不利于客户后续开平使用。综合分析得出,必须严格控制偏分的位置及大板的板凸度值大小,才能有效减轻冷轧过程中出现板型不良的几率。根据多年生产实践表明,偏分后的宽度与中分宽度差值应尽量不超过20 mm,例如1 790 mm 宽度的大板,偏分最宽不能超过1790/2+20=915 mm;另外一条较窄的带钢断面形状则与中分带钢相似,但是宽度方向三点厚度差更小,可以满足厚差要求更小的产品。综上分析可知,偏分的两条带钢可以满足不同要求的产品,可以将较宽的那条带钢应用于要求较低的冷轧产品,将较窄的那条应用于要求较高的产品。

3 结论

1)冷轧轧制板形并不追求“死平”效果,这是后部生产工序对轧制原板一定平直度缺陷控制的内在需求[4];通过控制大板的板凸度及剖分位置,同时综合运用拉矫、平整等后续改善板型的手段,可以生产出符合标准要求的冷轧电镀锡产品。

2)在大板板凸度绝对值一定的情况下,提高剖分料的总压下率不但可以获得更小的三点差,而且会使产品板型也得到明显改善,但是对轧机的润滑系统提出更高的要求。

3)为保证剖分后两条带钢板形基本一致且利于后期冷轧生产,减轻剖分后对产品质量的影响,特制定了大板剖分用料规则,用于指导现场排产。大板剖分一般尽量采用上页图5 所示中分方式,如排产确实需要偏分,对于偏分料,较窄的那条带钢可以满足三点差和板型要求均较高的产品,例如饮料罐和食品罐等产品,而较宽的那条带钢可用于要求稍低的薄规格干杂罐等产品,不建议用于较厚规格的化工桶等产品,以防后期肋浪产生的内应力对产品板形等造成影响。