针对某铜冶炼渣选矿工艺流程的探讨研究

2022-08-03杨利平王子涛柴垣民

杨利平, 王子涛, 柴垣民

(山西北方铜业股份有限公司, 山西 运城 043700)

铜冶炼渣主要成分是铁硅酸盐矿物和磁铁矿,其次是残留的一些硫化铜矿物、金属铜及少量的氧化铜等,性质极其复杂[1]。铜冶炼渣采用合理的炉渣缓冷速度和方式,可以提升渣内有用矿物的结晶效果,是提高铜冶炼渣选矿回收率和炉渣资源化利用的前提条件[2]。合理的铜冶炼渣选矿工艺流程不仅可以提高企业的经济效益还能较好的实现资源综合回收利用。

1 碎磨工艺流程

根据铜冶炼渣的性质,采用多段破碎和磨矿才能达到铜冶炼渣选矿要求的细度,确保铜冶炼渣中含铜物料的单体解离。碎磨流程是铜冶炼渣选矿的准备作业,主要有三种碎磨流程。依托山西某铜冶炼渣现有工艺流程,探讨三种碎磨工艺流程中更适合该厂未来技术改造采用的流程。

1.1 常规碎磨流程

该流程是基于多碎少磨理论,采用三段碎矿流程+磨矿的常规流程。从山西某铜冶炼渣选矿厂现状情况分析其优势是该工艺流程适用于铜冶炼渣性脆、坚硬易碎难磨类型的特性;工艺技术成熟,具有丰富经验的生产组织和管理经验可借鉴。不足之处常规碎磨流程生产环节多,破碎机、筛分、皮带运输机等设备数量多,厂房占地面积大;设备维修保养工作量大,生产组织及设备管理的任务量大,难度高。岗位定员人数多,给安全管理、企业的经营发展提出了挑战;工艺产生的粉尘点、噪声污染点多面广,管控难度大;铜炉渣中含铁率大,硬度高,对细碎破碎机性能要求高。

1.2 SAB 碎磨流程

该流程是一种基于半自磨理论的粗碎半自磨流程,采用粗碎+半自磨(自磨)+球磨流程[3]。该工艺流程的优势是工艺流程短,设备数量少,事故率低,生产组织简易;设备布置较为集中、占地面积少、适应性强;岗位定员人数少、劳动生产率高;容易实现选矿设备的自能化控制。随着自动化选矿厂的建设步伐和5G 技术在矿山的推广应用,SAB 碎磨流程将成为碎矿工艺流程主要采用的流程。

1.3 高压辊磨流程

高压辊磨流程是基于高压辊磨机技术的高压辊磨流程,采用一段粗碎+高压辊磨+磨矿流程工艺流程。高压辊磨机在世界上工业发达国家如德国、美国、巴西、俄罗斯等成功使用,取得了显著的经济效益和社会效益。高压辊磨工艺具有流程配置灵活、适应性强、单机处理能力大的优点,高压辊非常适应于性脆、不含泥且难磨的物料。随着选矿技术和科技技术的不断发展,高压辊磨流程未来必将会越来越多的应用于铜渣选矿工艺流程中[4]。

2 磨矿浮选工艺探讨研究

从现在选矿技术的发展和实践应用看,铜冶炼渣选别可回收的矿物主要有金属铜、硫化铜和磁铁矿,选别流程采用优先选铜矿物,再在选铜尾矿中分选磁铁矿。由于铜冶炼渣属于人造矿石,其物质组成、化学成分和结晶状态及含铜物料的结晶粒受冶炼工艺、冶炼原料、造渣缓冷制度和环境温度、管理水平等多种因素的影响,形成的铜冶炼渣性质各不相同。采用的选别工艺也不尽相同,依据“能收、早收、多收”的原则,一般采用阶段磨矿、阶段选别流程[5]。国内铜冶炼渣选矿的磨矿浮选工艺流程主要有“阶段磨矿阶段选别+中矿顺序返回”、“一段磨矿+中矿单独再磨再选”和“阶段磨矿阶段选别+中矿集中返回再处理”三种,进行分别探讨研究。

2.1 “阶段磨矿阶段选别+中矿顺序返回”工艺流程

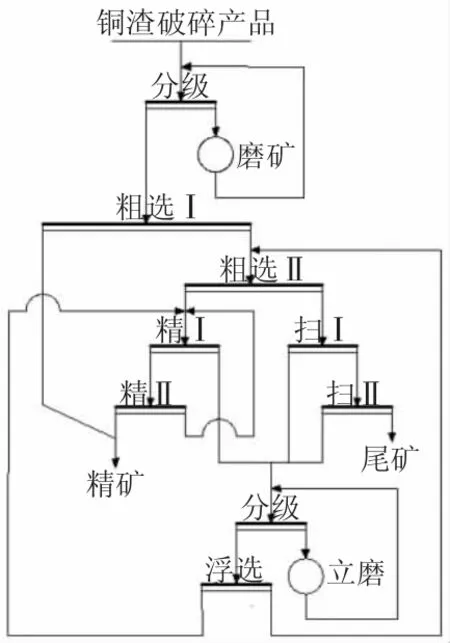

该流程主要应用于铜冶炼渣性质不稳定、含铜品位高及含有单质铜、含铜矿物的嵌布粒度粗细不均等特性的物料。在磨矿回路中设置中间浮选作业,在粗磨条件下进行快速浮选,产出高品位铜精矿,避免粗粒铜矿物过磨;快速浮选尾矿再磨再选该工艺流程技术相对成熟,适应性强,能实现含铜物料的“能收、早收、多收”,提高含铜物料的回收率,降低铜精矿“过磨”问题,如下页图1 所示。

图1 “阶段磨矿阶段选别+中矿顺序返回”流程

2.2 “一段磨矿+中矿单独再磨再选”流程

该流程需与半自磨机组合,半自磨机和旋流器闭路磨矿作业可将溢流产品控制在2 mm 以下,并且需要一段磨机磨矿能力大、效率高的前提下,实现大部分含铜物料的单体解离,才能发挥该流程“抛尾”优势。中矿集中进行再磨再选,选用再磨磨机规格相对较小,且有利于降低中矿中连生体含量,提高含铜矿物单体解离度。该流程主要应用于铜炉渣含铜品位较低,含铜物料嵌布粒度较细,为降低含铜矿物流失在尾矿中,粗扫选作业中浮选药剂单耗量相对较高,如图2 所示。

图2 “一段磨矿+中矿单独再磨再选”流程

该流程相对简单,虽增加了中矿单独再磨再选作业,可减少二段磨矿作业,相对配套的设备设施规格明显降低。不足之处是为确保一段磨矿能力和效率,杜绝“跑粗”现象的发生,一段磨矿设备设计选型相对规格较大,含铜物料有“过磨”现象发生。

2.3 “阶段磨矿阶段选别+中矿集中返回再处理”流程

该流程将中矿集中返回再处理,综合了前两个工艺流程的优势。如图3 所示,再处理的方式根据中矿的浓度和细度以及单体解离度、生产规模、设备选型、建设场地等原因一般选用以下几种处理方法。

图3 “阶段磨矿阶段选别+中矿集中返回再处理”流程

1)采用中矿集中返回二段磨矿作业进行再分级和磨矿,该流程中矿处理方式工艺流程相对简单,设备布置少,也能实现对中矿再磨。它的不足之处中矿本身即为二段分级的溢流产品,再次返回二段分级,分级效果较差;中矿直接返回会因中矿返回量波动影响二段磨矿效率及旋流器分级效率,恶化磨矿作业造成跑粗或过磨现象,影响铜冶炼渣选矿的经济技术指标。

2)采用中矿集中返回单独再磨再选工艺流程,中矿集中进行再磨再选,有效提高铜矿物单体解离度,降低连生体含量,但是需要增加一台磨机和数台浮选设备及其配套设备,投入大,流程较复杂,一般应用于中矿产率高、难分选或对尾矿品位要较高要求的铜炉渣选矿工艺流程中。

3)采用中矿集中返回单独分级后再磨的工艺流程,单独分级后沉砂返回二段磨矿作业进行再磨,溢流产品因浓度低可用于磨矿过程的补加水。该流程中矿处理工艺流程相对简单,结合了前两种中矿处理的优点,即可以将中矿的粗粒级连生体进行选择性再磨,提高含铜矿物单体解离度,又能有效提高含铜物料的连生体选别效果。

3 脱水工艺探讨研究

目前在铜冶炼渣选矿工艺流程中,主要采用“浓缩+过滤”两段脱水流程,一般也会采用在浓密机脱水前增设水力旋流器分级预先对物料进行分级浓缩处理,沉砂给入过滤机进行脱水,溢流进入浓密机沉降,优点就是可以减小选用浓缩设备规格,提高脱水效率。

4 结论

1)通过上述详细的对铜冶炼渣破碎、磨矿、选别和脱水工艺流程的探讨对比,各种工艺流程都有自己的优点和不足,在铜冶炼渣选矿设计或者技术升级改造中,采用哪种工艺流程,主要依据铜冶炼渣的性质和选矿综合效益评估情况,选择适合的铜冶炼渣选矿工艺流程。

2)随着选矿技术向绿色智能化和环保人性化的发展,粗碎+半自磨碎磨流程易于实现自动化控制,劳动定员少,将成为主要的铜冶炼渣选碎磨工艺流程。

3)随着国内高压辊磨技术和设备的发展,高压辊磨的优越性也将逐步应用于铜冶炼渣矿厂。

4)“阶段磨矿阶段选别+中矿单独再处理”工艺流程,磨矿浮选工艺流程适用性强,有利于提高含铜物料的回收率,降低含铜物料的流失。

5)根据对铜冶炼渣选矿流程的探讨研究,采用“粗碎+半自磨+阶段磨矿和选别+中矿单独再处理”的工艺流程非常适合于山西某铜冶炼渣选矿厂今后工艺技术升级改造。