磁吸式传感器永磁体的仿真设计

2022-08-03孟丽君于全全潘天翔

孟丽君 于全全 潘天翔

江汉大学智能制造学院,湖北武汉 430056

0 前言

永磁体广泛应用在仪器仪表、传感器、电子器件、医疗器械、电力机械、航空航天等领域[1-2]。随着对产品小型化、轻量化和操作方便等性能要求的提高,开展永磁体的磁场分布和磁力大小的分析计算,成为永磁产品设计中的重要一部分[3],分析结果对合理选择永磁体的形状、数量和大小具有重要指导作用。

传统的基于理论公式计算磁力大小的分析方法,其计算精度较高,但计算过程复杂,不易获得磁场强度与各参数间的影响关系,从而不便指导永磁结构的尺寸设计与优化。利用有限元仿真软件进行磁场的分析研究,具有操作方便,计算结果较准确,计算时间较短的特点,成为很多研究人员优先选择的分析策略[4-5]。常见的可用于磁场分析的商用软件主要有 ANSYS、Maxwell、COMSOL[6]等。本文利用COMSOL软件仿真了磁吸式传感器圆柱永磁体的磁场分布和磁力大小,分析了吸附件厚度对磁力大小的影响关系。确定了永磁体的尺寸和数目,从而确保传感器安装吸附稳定,拆卸方便。

1 磁吸式传感器介绍

所设计的磁吸式传感器是一种间隙面差传感器,用于车门与车身外覆盖件之间的间隙测量,其结构如图1所示。该磁吸式传感器由底座、等强度梁、楔形滑块、触头、大小挡板等部件组成,其主要测试部件为楔形滑块和等强度梁,等强度梁背面中心线处用于粘贴光纤光栅。

该磁吸式传感器的工作原理是将待测车门与车架间的间隙变化通过楔形滑块转换为等强度梁的挠度变化,等强度梁的挠度变化会引起粘贴在其中心线上的光纤光栅反射谱中心波长发生偏移,通过相应的光纤光栅解调仪器读取该光纤光栅的波长数据,并进行相关的数据计算得到对应的位移值。

其工作过程是将磁吸式传感器固定于车身外覆盖件上,关闭车门时,随着车门与车架的间隙不断变小,车门会挤压触头,触头使楔形滑块产生水平偏移,等强度梁产生一定挠度,从而使粘合于等强度梁上的光纤光栅产生波长变化,该变化由解调仪器采集后进行相应数据转换,最终以位移量的形式显示在上位机软件上。

为方便拆装和测量,拟采用永磁体将传感器吸附在汽车门框上。传感器的传感体和外壳均采用非磁性材料制成,总体尺寸约为36 mm×24 mm×24 mm,总质量为36 g。传感器的外形图如图2所示。现设计用于传感器吸附的永磁体的尺寸和数量。

2 仿真理论

钕铁硼具有良好的永磁性能,是目前使用较为广泛的一种永磁体材料。因此,本设计中磁吸式传感器采用钕铁硼材料,为方便设计安装座孔,采用圆柱体形状。采用COMSOL软件建立永磁体的三维模型,利用磁场无电流(MFNC)物理场模块对其磁场分布和磁场大小进行仿真分析。为简化计算,只建立四分之一的模型,通过几何的对称性来提高求解速度。

在磁场无电流(MFNC)物理场中,存在如下关系:

其中,μ0——真空磁导率;

Vm——标量磁势;

M0——磁化矢量场。

仿真的磁场相对于XY平面对称,相对于XZ平面反对称。对于对称平面,处于磁绝缘的状态,可用公式表示为:

其中,B——磁 通密度。

对于反对称平面,采用零磁标量加以限制,此时磁场与边界垂直。

永磁体对吸附件的磁场力可以由吸附件所有边界上的表面应力张量的积分得到,即:

其中,n1——从吸附件指向外的边界法向;

T2——空气的应力张量。

积分计算结果为吸附件所受磁力的四分之一。

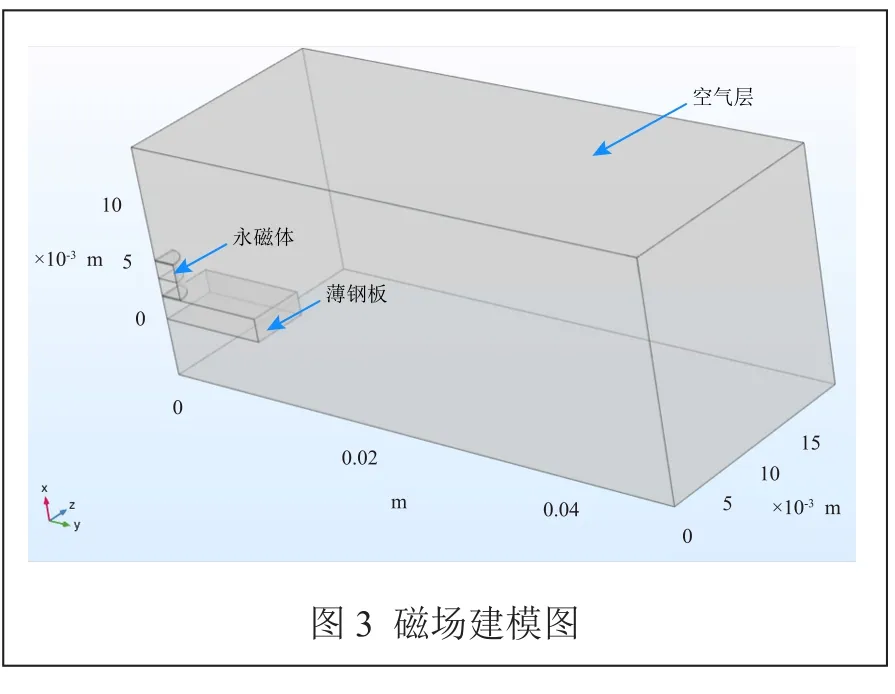

3 磁场建模

选择磁场无电流(MFNC)作为物理场构建模型。如图3所示,整个磁场模型主要有永磁体、吸附体和空气层组成。为简化计算过程,提高计算效率,只建立实际模型的四分之一的结构,其他部分的仿真可以通过几何对称性原理进行研究分析。模型中的永磁体为实际永磁体的四分之一,材料选为铁,相对磁导率为4,000;吸附体为长方体薄钢板材料,大小为10 mm×5 mm×2 mm;空气层为一个体积较大的长方体,布置在永磁体和吸附体的外部,磁铁的相对磁导率为1。如图4所示,永磁体的结构分为4部分,其中,两个薄扇块部分采用磁场的结构关系限定其磁场强度,设定磁化矢量场M沿x方向极化,磁场强度取值为938 kA/m;两个厚扇块部分采用相对磁导率限定其磁场强度,设定其相对磁导率为4,000,模拟磁体两极;在两个厚扇块的分界面上设置零标量磁势的边界条件。永磁体总体半径为2 mm,高为3 mm。

4 网格的划分

为准确获得薄钢板所受的磁力和永磁体内的磁场分布,需要对薄钢板和永磁体进行细化网格处理。图5为网格化处理后的模型图,采用自由四面体网格,其中,空气层的网格最大单元设置为0.004 m,最小单元设置为0.0005 m;薄钢板和永磁体网格最大单元设置为0.0004 m,以保证网格充分细化。

5 仿真分析和实验

对模型进行计算。设置数据集的对称条件,将XY平面和XZ平面分别作为对称平面,最终将计算结果以三维图绘制出来,如图6所示。两切面分别反映了XY平面和YZ平面上磁通密度模的分布情况,在通过磁铁轴面的XY切面上,磁铁上下两端面的磁通密度大,靠近薄钢板一侧的断面磁通密度模最强,最大值达0.922 T,而磁铁内部和外部空气层的磁通密度模都较小;在垂直于磁铁轴线的YZ切面内,圆周附近的磁通密度模最大,最大值达0.352 T,由圆周到圆心磁通密度模逐渐减小,圆周以外的磁通密度模也逐渐减小。箭头反映了磁通密度大小和方向。磁力线从永磁铁上部绕行一周,到达永磁体底部,进入磁铁内部,其中靠近薄钢板的永磁体下部具有较大的磁通密度,远离该区域的磁通密度逐渐减小。为分析其他部位的磁通密度模变化情况,还可以设置两切面的位置,以具体分析局部位置的磁场特征。

通过对薄钢板边界上的表面应力张量进行积分,可获得其受到电磁力的大小。考虑到建立的模型仅为实际模型的四分之一,需要在全局计算结果的基础上乘以4,仿真得到的磁力大小为1.2454 N。

考虑到永磁体磁化情况的差异,仿真分析了不同磁化矢量场大小下磁力的大小。设计中选用的钕铁硼材料,其常见磁化矢量场在600~2,100 kA/m[9],因此模拟了不同磁化强度下薄钢板上的磁力大小。如图7所示,随着磁化强度的增加,薄钢板所受的磁力不断增大。当钕铁硼磁化矢量为600 kA/m时,薄钢板所受磁力为0.5096 N,大于传感器自身重力0.3528 N;当钕铁硼磁化矢量为500 kA/m时,薄钢板所受磁力为0.3539 N,略大于其自身重力。为保证传感器能在磁力的作用下稳定地吸附在薄钢板表面,宜采用2个以上的φ4 mm×3 mm的钕铁硼永磁体。

考虑到不同测量车门对象的差异对磁力的影响,仿真分析了不同钢板厚度下,薄钢板表面所受的磁力变化情况。如图8所示,薄钢板所受磁力随其自身厚度呈非线性变化,其中钢板厚度为0.5 mm和5 mm时,所受的磁力较小,分别为1.2388 N和1.2449 N,传感器依然能依靠永磁体磁力吸附在钢板表面。市场上销售的家庭用车,其车架及车门钢板厚度在0.7~1.7 mm之间,满足磁吸式传感器的吸附条件。

综上所述,设计的永磁体选用钕铁硼材料,尺寸为φ4 mm×3 mm的圆柱体,数量为4个,将永磁体通过高强度磁钢胶粘贴在传感器的孔槽里。图9、图10为传感器吸附在车架表面的实物图,这表明,选择设计的永磁体满足实物安装要求。

6 结束语

应用COMSOL有限元软件仿真分析了用于磁吸式传感器的圆柱形永磁体的磁通密度场分布和永磁体作用于吸附件的磁力大小。根据磁力随磁场强度和吸附件厚度的变化规律,确定了车门间隙传感器安装所用的永磁体的材料、大小和安装数目。实验表明,设计的永磁体可以克服传感器的自身重力,稳定地安装在薄钢板表面。