基于多领域建模与数字孪生的船舶热力系统应用研究现状*

2022-08-02曾国庆陈国兵王学峰谢旭阳

曾国庆 陈国兵 王学峰 谢旭阳

(海军工程大学动力工程学院 武汉 430033)

1 引言

船舶热力系统是一个典型的多领域物理系统,涉及电气、机械、控制、热力等方面[1]。对于这样一个复杂的多领域物理系统,要想精确地掌握其运行的动态特性是比较困难的。与陆地核电站所使用的热力设备不同,船舶热力设备在运行时,受航行特殊情况的影响,需要时常改变航速;且船舶运行环境也较为复杂,各地海况不太一样等。所以船舶需要经常在变工况下运行,这也就增大了热力设备的负荷,同时也提高了对船舶热力设备的控制要求[2]。目前,有关于热力设备的建模与仿真研究绝大多数是以陆地核电站以及火电厂所使用的热力设备为对象[3],对于船舶热力设备的研究还是远远不够的,所以无法很好地掌握船舶热力设备运行的动态特性。而对于结构复杂的船舶热力设备来说,掌握其运行状态特性是非常有必要的。但传统的现场测试存在一定的弊端[4],受船舶运行状况的影响,无法对其在大幅度变工况以及故障工况运行下分析状态特性。且船舶热力设备作为复杂的多领域物理系统,传统的建模方法难以满足热力设备数字化智能化的发展需求,而在数字孪生技术框架下结合多领域建模方法可以克服传统建模方法的弊端。

为进一步推动基于多领域建模的船舶热力系统数字孪生模型构建技术的应用,本文针对该技术在船舶动力系统的应用研究现状进行了阐述,概述了数字孪生技术的研究进展、船舶热力系统建模仿真的研究进展、基于多领域建模的仿真研究进展以及基于多领域建模与数字孪生技术的应用研究进展,并提出了基于多领域建模与数字孪生技术的船舶热力系统模型构建的技术路线以及框架。通过对比常规分析方法以及建模思想,运用模块化建模方法以及多领域物理统一建模语言Modelica[5~7]与Mworks[8~11]系统建模仿真平台构建热力系统的数字孪生模型,提出融合在线∕离线数据、数值计算、仿真分析等虚实映射方法,以评估船舶热力设备运行状态特性,解决其数字孪生构建关键技术,为热力设备健康管理奠定基础。

2 数字孪生与多领域建模基本概念

2.1 数字孪生基本概念

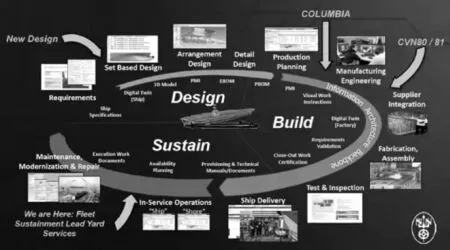

数字孪生(Digital Twin,DT)是一种实现物理系统向信息空间数字化虚实映射的技术,被美国洛克希德·马丁公司列为未来国防和航天工业6 大顶尖技术之一[12],也被认为将在船舶热力系统在线监测、智能维护等设备健康管理中发挥重要作用。实现数字孪生技术,其核心在于实现热力设备物理模型和数字孪生模型的虚实映射[13]。数字孪生不是对物理对象详尽细节的描述,只要满足研究要求,便可将其视为研究对象的数字孪生体[14]。2011 年3 月,美国空军研究实验室的Pamela A. Kobryn 和Eric J.Tuegel,做了有关于“Condition-based Maintenance Plus Structural Integrity(CBM+SI)& the Airframe Digital Twin”的演讲,其主要内容是基于“状态维护+结构完整性”的战斗机机体数字孪生,其中明确提到了数字孪生概念,并希望运用数字孪生这一创新方法来实现战斗机维护工作的数字化、智能化。美国国家造船研究计划(NSRP)运用数字孪生技术开展舰载三维环境技术项目,旨在通过虚拟模型测试物理实体的运行状态和评估解决方案,提高系统的安全稳定性,降低人员风险,从而实现智能运维的目标。图1为NSRP提出的船舶运维数字孪生框架。

图1 船舶运维数字孪生框架

数字孪生作为一种新兴的技术,是一种实现物理系统向数字化模型映射的关键技术。数字孪生将各领域专业技术集成为统一的数据模型,并将PLM(产品生命周期管理)、MOM(生产运营系统)和TIA(全集成自动化)集成在统一的数据平台下,实现价值链数据的整合[13],这对于解决复杂热力设备运行状态分析等健康管理难点有着明显的优势。它充分利用物理模型、设备状态、运行环境等数据,集多学科、多领域、多时间尺度的仿真过程,在信息空间中完成虚实映射,从而反映出对应实体装备的全寿命周期过程[12]。数字孪生概念自2003年被首次提出,到2016 年取得较大进展。从早先的数字孪生三维框架到如今专家教授所提出的数字孪生五维框架[15],涵盖了虚拟模型、物理实体、交互连接、孪生数据、服务系统[16]。其中,虚拟模型是物理实体的虚实映射,包括:物理模型、几何模型、行为模型、规则模型;物理实体包括:单元级、分系统级、系统级物理实体;交互连接包括:物理实体与虚拟模型、虚拟模型与孪生数据、孪生数据与服务系统、物理实体与孪生数据之间的交互连接;孪生数据包括运行状态参数、仿真数据等;服务系统包括:状态监测、运行维护等功能性服务。

随着美国“工业互联网”、德国“工业4.0”及“中国制造2025”等国家战略的提出,智能制造已成为全球制造业发展的共同趋势与目标[12]。数字建模技术的进步和计算能力的提高,为数字孪生模型逐渐取代复杂的物理模型奠定了基础。这些数字孪生体以极高的精度反映了物理系统在每个关键方面的行为。它能够模拟物理系统的运行状态,并使用从传感器捕获的数据来检测异常情况并诊断出问题的原因,从而广泛于全行业的生产制造、运行维护等方面。这对于实现船舶动力及热力设备的科学管理、智能运维有着明显的优势。

2.2 多领域建模基本概念

多领域统一建模就是将机械工程、电力电子、控制工程、能源动力等不同学科领域的组件模型封装成为可以支持跨领域联合仿真的系统模型[17]。虽然不同领域的组件模型表现出不同的宏观结构、物理特性以及动态行为等,但是它们都能够使用相类似形式的数学方程、离散方程等进行描述,这也就为多领域统一建模的可能创造了条件。目前,多领域统一建模主要分为三种建模方式:基于接口的多领域建模[18],基于图表示的多领域建模[19]和基于物理建模语言的多领域统一建模[17]。

基于接口的建模方法主要是发挥不同商业软件的优势,可分为三种方式:

1)通过单领域建模仿真软件提供接口连接的方式实现不同领域的协同仿真,如:利用Solidworks建立三维模型通过Matlab 的Simmechanics link 插件导入到Matlab 中进行仿真分析。这种方式是需要两种领域的建模软件有相互支持的接口。

2)基于高层体系结构[20](High Level of Architecture,HLA)规范的联合仿真,主要是针对计算机仿真的通用体系,为不同领域的仿真软件之间的协同仿真设置了一个接口规范。高层体系结构于2000年被电气和电子工程师协会(IEEE)所认可。

3)基于功能样机接口(Functional Mock-up Interface,FMI)规范的联合仿真方式[19]。FMI 接口是规范不同领域仿真软件输出C 代码,使得其它建模仿真软件能够读取模型C 代码。且FMI 接口是支持离散方程、代数方程等数学方程描述的模型。

基于接口的建模方法虽然在一定程度上可以实现从单领域建模与仿真到多领域建模与仿真,但基于接口的方式也存在一定的缺陷,这就需要不同领域的建模仿真软件有相互支持的接口以及通用规范,否则就实现不了协同仿真;对于一些比较复杂的系统模型,尤其是多领域的耦合系统来说,要实现联合仿真则存在一定的困难。

基于图表示的多领域建模方法主要是通过以键合图[21]、线性图、框图的方式来表示可视化建模。框图的基础是控制理论,具有代表性的软件有美国集成公司开发的SystemBuild 以及美国Math-Works 公司开发的Simulink 等,通过基本的运算环节,如:乘法环节、加法环节、积分环节等来定义模型的输入以及输出,可以认为这是一种基于控制信号的系统建模方法,由于定义了模型每个环节的输入以及输出信号,所以框图是因果建模方式的一种。基于图表示的建模方法虽然在一定程度上可以实现从单领域建模与仿真到多领域建模与仿真,但基于图表示的建模方法也存在一定的不足,如AMESim 主要为一维动力学仿真,而Simulink 则广泛用于控制和信号处理的仿真和设计。

基于物理建模语言[22]的多领域统一建模方法的主要是Simscape[23]以及Modelica。Simscape 是由MathWorks 公司于2007 年推出的支持多领域物理系统建模与仿真的工具,采用基于物理网格的方法支持多领域物理建模,其本质与Modelica 相一致,模型由组件和接口构成,且考虑了与Matlab的兼容性。欧洲仿真界综合了先前多种建模语言的优点,并借鉴了Java部分语法要素于1997年提出的Modelica语言。其主要特点是面向对象建模、多领域统一建模、基于非因果建模、连续离散建模。Modelica作为一种基于方程的多领域物理统一建模语言,由隆德大学的Elmqvist H。在其博士论文中首次提出,后经欧洲仿真协会(EUROSIM)于1997 年被正式提出。2000 年成立了国际仿真组织——Modelica协会,定期召开相关的学术会议以及探讨相关软件研究进展。经过广泛的国际合作,Modelica 语言从1997 年9 月的1.0 版本到如今的3.2.3 版本,取得了较大的进展。目前,在国内外已广泛用于复杂的多领域系统的建模与仿真,如:航空航天、液压控制、电力系统、船舶工业、汽车系统等。Modelica 语言3.2.3 版本标准库包括可直接使用的1360 个模型、模块以及1280个功能。

目前国内外基于Modelica 语言建模与仿真的平台主要有:法国Dassault Systems 公司开发的Dymola、美国Wolfram 公司开发的Mathmodelica、德国ITI公司开发的SimulationX以及苏州同元公司开发的Mworks等。Mworks仿真平台是华中科技大学与苏州同元软控信息技术有限公司基于Modelica 语言开发出来的,在提供Modelica标准库所有组件的前提下,又自主研发了航天、航空、汽车、能源动力等专业领域模型库。航天模型库包括控制与动力学模型库、航天器电源系统模型库、液体火箭发动机模型库、环热控模型,航空模型库包括起落架系统模型库、飞控系统模型库、模拟飞行模型库、飞机液压能源系统模型库。Mworks的主要功能与特征有:

1)多工程领域的系统建模,Mworks 具备机械、电气、液压、控制、热力学等众多工程学科领域的系统建模,能够建立及求解复杂的耦合系统模型。

2)多文档多视图建模环境,Mworks 提供多文档多视图的建模环境,每个文件具有模型文本、模型图标、组件连接图、信息说明等多个视图,支持同时编辑和浏览多个不同模型。

3)多种形式建模支持,Mworks 支持简单的拖拽式建模与文本编辑建模等方式,提供代码检查、代码框架、编码助手、代码注释等辅助建模功能。

4)丰富的模型库,Mworks在提供Modelica标准库的基础上,还支持模型库定制功能,以满足不同专业学科领域的建模需求。

5)物理单位推导与检查,Mworks 全面支持SI国际单位制,可根据所编写的模型方程进行单位推导,并自动检测单位不匹配的错误,并支持计算单位与显示单位的分离。

6)仿真代码自动生成,Mworks 通过模型编译生成模型方程系统,通过模型推导与符号简化生成模型求解序列,基于标准C 语言,自动生成模型仿真代码,进而生成可独立运行的参数化仿真分析程序,无需手动求解。

7)良好的可扩展性,Mworks 支持对外部C∕Fortran 函数和外部应用的嵌入与调用,提供了与Matlab∕Simulink 的接口,可以将模型输出为S-Function形式。同时,借助KineTrans 插件,可以实现Solidworks、UG、Pro∕E 中三维模型的多体导入。

基于Modelica 语言在多领域建模与仿真的优势,MWorks 平台可广泛应用于航空航天、能源动力、汽车系统、液压控制、船舶工业等多领域系统工程领域,以解决复杂产品设计中的多领域耦合问题。例如:在航空工业中对飞机起落架数字化综合控制系统进行开发及半物理实验验证、起落架机液耦合故障影响分析、飞机飞控系统设计阶段的仿真试验、飞机发动机燃油流量伺服控制系统的仿真验证;在航天工业中对航天器控制软件与动力学环境集成验证、运载火箭的飞行故障仿真分析、航天器能源系统架构建模与仿真验证、空间站总体方案设计与多系统综合仿真分析;在能源动力行业中对核反应堆热工水力虚拟仿真分析、二回路系统的气液两相流耦合分析、汽-水循环动力装置在海洋条件下的虚拟试验;在汽车系统中对汽车动力学和燃油经济性进行分析、电动汽车的动力系统特性分析;在船舶工业中分析液压控制舵及其动力系统的动态特性。

3 数字孪生技术的研究进展

数字孪生技术在国内外已取得较大的发展,近十年来,有关于数字孪生技术的文献数量达2344篇(数据来源于Web of Science)。其在产品设计方面、加工制造方面、故障诊断与监测方面以及智能运行和维护方面都发挥了重要的作用。

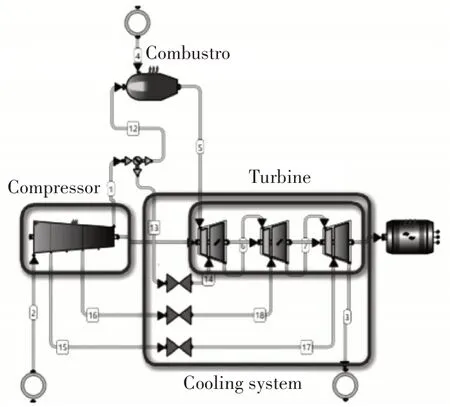

Darya Botkinaa[24]等提出了作为切削刀具的数字孪生模型、数据格式和结构、信息流和数据管理,以及进一步应用和生产率分析的可能性。基于开发的具有物联网功能的驱动线路信息系统体系结构(LISA),在整个生产生命周期内以准确的方式收集数据。数字孪生体进行存储、细化并传递到工艺规划中,以获得优化的加工解决方案。Robert Goraj[25]针对电机转轴进行了基于一步载荷谱的疲劳寿命预测分析,使用西门子PLM Nx Nastran 中构建的高保真数字孪生作为有限元模型(FEM)估计与时间相关的法向和剪切应力分量,分析了线性和离心加速度以及陀螺力矩、电机扭矩、螺旋桨推力和热负荷,得出了转轴至转子轮毂连接的循环利用度和抗滑动安全裕度。Dr. Leonid Moroz[26]等将数字孪生的概念应用于预测非设计工况下燃气轮机的性能,为166MW 燃气轮机创建了数字孪生模型,进行了燃气轮机变工况性能研究,并通过计算数据与测试数据相比较,实现物理实体与虚拟模型的数据映射。所建立的燃气轮机数字孪生模型如图2所示。

图2 燃气轮机数字孪生模型

Felix Gimbringer[27]建立了燃烧炉的数字孪生模型,并在两种不同的设置中对其进行了评估。第一个是OpenModelica 中由PID 控制器控制的非交互式设置;第二个是交互式实时模拟SIMIT 中的FMU,该FMU使用HMI进行控制,HMI通过OPCUA服务器与PLC上的模型和控制逻辑进行通信;用以评估与测试燃烧炉的耐火性,从而在产品制造与设计减少损耗。Yu Zheng[28]等从广义和狭义两方面解释了Digital Twin 的概念和特点。并在此基础上,提出了Digital Twin 在产品生命周期管理中的应用框架。在物理空间中,详细讨论了生产的全要素信息感知技术。在信息处理层,构建了数据存储、数据处理和数据映射三个主要功能模块。在虚拟空间中,描述了全参数化虚拟建模的实现过程和Digital Twin应用子系统的构建思路。最后,对某焊接生产线的Digital Twin案例进行了搭建和研究。

北京航空航天大学的陶飞教授等[29~32]基于数字孪生框架下提出了数字孪生的五维模型以及十大领域应用,推动了数字孪生技术的发展,同时提出了基于数字孪生的数字孪生车间(Digital Twin Shop-floor,DTS)新概念,分析了DTS的运行原理和实施办法、DTS 的核心支撑和目前存在的问题等,为企业实现数字孪生车间提供了参考。同时,为了提高预测和健康管理(PHM)的精度和效率,陶飞等针对复杂设备提出了一种实现物理-虚拟融合的新兴技术—数字孪生(DT)。首先构造了一种适用于复杂设备的通用数字孪生方法,然后提出了一种利用DT 驱动的PHM 的新方法,有效地利用了DT 的交互机制和融合数据。并以风力发电机组为例,说明了该方法的有效性。叶伦宽[33]等提出了一种旋转机械故障诊断的数字参考模型。讨论了建立数字孪生模型的要求,提出了一种基于参数敏感性分析的模型修正方案,以提高模型的适应性。从模拟不平衡故障及其发展的转子系统中收集实验数据。然后将数据输入到转子系统的数字双模型中,以研究其不平衡量化和故障诊断定位的能力。庞宇[34]针对风力发电机组的行星齿轮系统工作故障率高,寿命周期短等问题,结合数字孪生技术,建立了风电机组中行星齿轮系统的故障诊断数字孪生模型,该模型可以实时监测行星齿轮系统的运行状态参数,并确保对风电齿轮机组进行故障诊断及寿命预测,同时利用实验平台进行振动测试,验证了行星齿轮系统故障诊断数字孪生模型的准确性。

4 船舶热力系统建模仿真的研究进展

对船舶热力系统的仿真研究关系到工程热力学,传热学,流体力学等相关专业范畴的知识,由于热力设备组成复杂,工作机理解析困难,与之相关的热力系统的建模与仿真研究一直以来都是研究的重点与难点[35]。尽管热力系统的仿真研究相对来说比较困难,但还是有很多学者运用Simu-Works、Matlab∕Simulink、Dymola 等软件对热力系统进行仿真分析,也取得了一定的进展[36]。

Mircea Dulau[37]等利用Matlab∕Simulink 对高、中、低压汽轮机进行仿真,分析了再热器的影响、阀门开度变化以及位置高度的影响,提出了控制的关键是在汽轮机与发电机及其它控制器处于闭环连接时建立稳态响应。Kulkowski K[38]等介绍了核电站汽轮机的动态多变量模型,该模型以阀门开度和蒸汽特性(质量流量和压力)作为输入,结合WWER-440 蒸汽轮机实际运行数据,得出了该仿真模型在动、静态响应符合实际。S.Dettori[39]等提出了两种不同的汽轮机在线监测的建模方法(混合热力学方法和神经网络方法),两种模型都可以预测功率和其它不易测量的量(出口蒸汽质量、汽包出口压力和温度),并利用某高压汽轮机的实测数据对模型进行了验证。Akpa J[40]等开发了除氧器模型来预测合适的机械除氧所需的实际蒸汽和排气速率,并采用求解连续性方程来估算除氧器给水中的氧浓度,监测除氧器的运行趋势。Vedran Medica-Viola[41]等采用稳态质量守恒定律和能量守恒定律建立了凝汽器数值模型,该数值模型包括四个易于切换的传热系数(HTC)算法,并对算法进行了描述和解释,以某燃煤电厂冷凝器为例进行了验证。

何靖芸[42]等在建立“华龙一号”汽轮机控制系统仿真模型后,利用RINSIN 仿真平台,建立了整个汽轮机组的仿真模型,并对汽轮机控制系统模型进行了逻辑验证。蔡锴[43]建立了汽轮机主要设备模型,进行了大量的动、静态仿真试验,并研究了运行优化控制算法,结合机组实际情况,提出了汽轮机组运行优化的控制方法。田兆斐[44]针对核电站汽轮机组以及船舶核动力二回路系统进行仿真计算,实现了二回路蒸汽系统从小扰动到大扰动的动态仿真以及故障工况的仿真,且达到了高精度的仿真计算。郭玉琪[35]采用集中参数法建立汽轮机主要系统模型,利用SimuWorks 仿真平台搭建了汽轮机组整体模型,分析了汽轮机在全速工况、低工况、循环冷却水流量扰动以及除氧器阀门开度影响下的动态响应,并监测机组实时运行状况验证模型的准确性。史智俊[45]建立了主蒸汽锅炉、涡轮增压机组、主汽轮机、主齿轮箱、动力辅助系统等模型,根据试航试验对仿真模型进行稳态、动态校验,确保了仿真模型的精确性。并在SimuWorks 仿真平台分析了蒸汽动力系统在逐级加速、正倒车转换等动态工况下的动态变化。张思兵[46]通过Matlab∕Simulink 仿真平台建立了核动力二回路系统仿真模型,通过参考陆地核电站的运行状况对所建模型控制系统进行优化,并研究了升降负荷对核动力二回路系统的影响。

5 多领域建模在复杂系统上的应用研究

Modelica 是一种面向对象的、以方程为基础的建模语言,适用于多领域物理统一建模,用于对大型、复杂和多样化的物理系统进行建模。S.Mortada[47]等在Dymola 仿真平台开发了热泵系统动态模型,分析了热泵系统在空气温度、空气质量流量等的扰动下的动态响应。Francesco Casella[48]针对燃气轮机-蒸汽轮机联合电厂建立了Modelica仿真模型,论述了联合发电厂快速启动的瞬态仿真分析,提出了一种电厂快速启动控制方法。Emil Larsson[49]等研究了基于模型的工业汽轮机故障诊断与监测,开发了一个诊断与监测的系统化程序,提出了一种基于诊断模型的系统优化方法,能对汽轮机运行状态实时监测。Tatsuro Ishibashi[50]等为了生成旋转机械诊断数据,使用Modelica语言并基于转子动力学理论开发了旋转机械模型库。该模型库包括转子、轴、轴承、联轴器、壳体和支架等基本部件,可以实时获取转子不平衡、轴弯曲和滚珠轴承故障等各种故障下的旋转机械运行数据。通过仿真生成转子不平衡、轴弯曲、滚珠轴承故障和联轴器未对准等故障的旋转机械设备的数据并运行转子实验台进行验证。

国内许多高校、企业以及科研院所包括华北电力大学、华中科技大学、哈尔滨工程大学、上海交通大学等已经基于Modelica 语言开发了相应的仿真模型并取得了一定的成果。华中科技大学CAD 软件技术研究中心在国家“863”计划的支持下,与苏州同元软控信息技术有限公司致力于多领域物理系统建模与仿真的研究,结合多领域物理统一建模理论、Modelica 语言语法体系以及系统框架的基础上,突破了多项关键技术,最终完成了基于Modelica 语言的物理统一建模仿真平台Mworks。结合所建立的Mworks 系统建模仿真平台以及Modelica 语言,针对舰船操舵液压系统[51]、ABS电磁阀[52]、飞机起落架系统[53]等方面进行了研究,此外,还针对一些多领域模型优化研究[54]以及多领域建模与联合仿真方面[55]做了大量的工作。华北电力大学利用Dymola 多领域建模仿真平台,在开放式“Thermo Power”模型库的基础下,针对火电厂汽轮机组动态仿真[56]问题,开发了相对应的热力系统模型库。哈尔滨工程大学的李文辉教授基于所开发的柴油机仿真模型库对多种典型的柴油机进行仿真研究,证明了所建模型的可靠性[57]。上海交通大学机械系统与振动国家重点实验室[58]对转子模型进行建模,并引入了裂纹、松动等故障模型,分析了转子动力学特性。

6 基于多领域建模与数字孪生技术的应用研究

Christian Vering[59]将产品生命周期管理和数字孪生设计应用于暖通空调系统(HVAC)中的能量回收通风(ERV)装置,基于Modelica 语言开发了其数字孪生模型,用于预测物理系统的行为,并根据物理模型的测量数据校准模型,建立了一个数字孪生实例(DTI),DTI和物理模型通过MQTT接口相互通信,实现物理模型和数字孪生模型的双向映射,可以提高能源和总成本方面的生命周期效率。Nikolaos Fotias[60]等基于Modelica 开发了电气化动力总成部件的模型库,该库包括一个多保真度、多尺度电池和电力电子子库、一个模拟不同类型电机的电驱动装置(EDU)子库,以及一个利用电池的模板模型电气化推进系统子库,并把该库用于在产品开发过程中构建电气化动力系统的数字孪生模型,旨在减少开发时间和成本、状态监控等。A. A.Malozemov[61]等针对发电厂的往复式内燃机,利用Modelica 语言开发了模型库,使用“拖放”方法从模型库元素中创建各种结构(数字孪生)和边界条件的电厂(虚拟试验台)仿真模型,采用热电厂原型的实验研究方法和使用数值模型的仿真方法对所建立的数字孪生模型进行验证,结果表明所建立的模型的动态过程可以实现虚实映射。

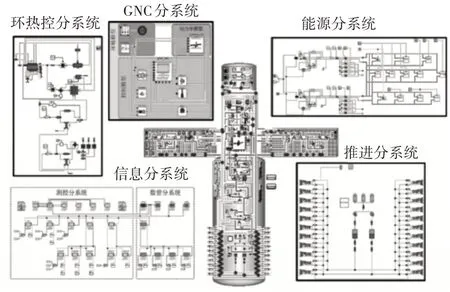

王春晓[14]针对机床开发和使用过程中存在的设计调试、生产准备周期长的问题,基于虚实映射的理念,在数字孪生框架下给出了一种基于机床多领域物理模型的虚拟调试解决方案。确定以多领域物理建模语言Modelica 作为数控机床多领域物理模型虚拟调试系统中机床模型的建立方法,并基于多领域建模平台Mworks 建立机床多领域、多功能、参数化、对虚拟调试具有支持能力的模型。中国航天研究院为实时监测空间站的运行状态,基于Modelica语言以及Mworks系统仿真平台,建立了空间站核心舱、试验舱Ⅰ和试舱Ⅱ的动力学与控制、能源、环热控、推进、信息、数管、测控七个分系统模型,涵盖总体、分系统、关键单机设备,分别对分系统典型工况进行仿真分析,并集成了空间站单舱、两舱一字型、三舱T 字形全系统数字孪生模型,对交会对接、转位等场景进行分析验证,实现了空间站系统级、全边界、全工况的分析验证,实现实体与孪生模型的数据交互,虚实映射。所建立的空间站数字孪生模型如图3所示。

图3 空间站数字孪生模型(来源Mworks)

7 基于多领域建模与数字孪生的船舶热力系统技术框架

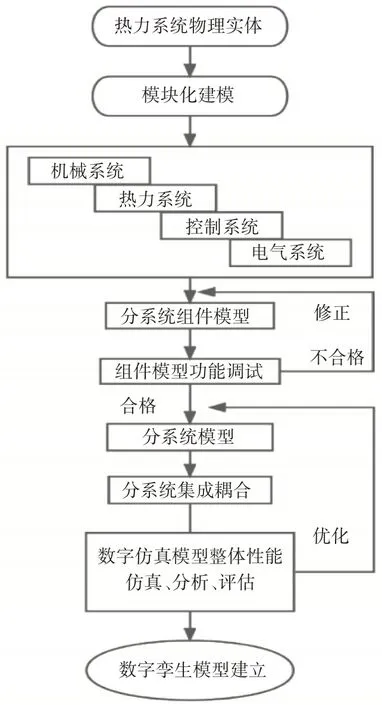

船舶动力系统数字孪生技术本质上是集成多学科、多物理量、多尺度、多概率的仿真过程,反映对应的实体装备全寿期过程[62]。本文以船舶蒸汽动力系统为例,在基于多领域建模与数字孪生框架下,结合模块化建模思想,将船舶蒸汽动力系统分为汽轮机本体、主蒸汽系统、凝给水系统、抽汽回热系统等。充分分析各系统工作原理,在Mworks 系统仿真平台上开发热力系统模型库,并搭建汽轮机调节级、压力,主蒸汽系统、凝给水系统,抽汽回热系统等仿真模型,最终构成了整个船舶蒸汽动力系统数字孪生模型。数字孪生模型构建路线图如图4所示。

图4 模型构建技术路线图

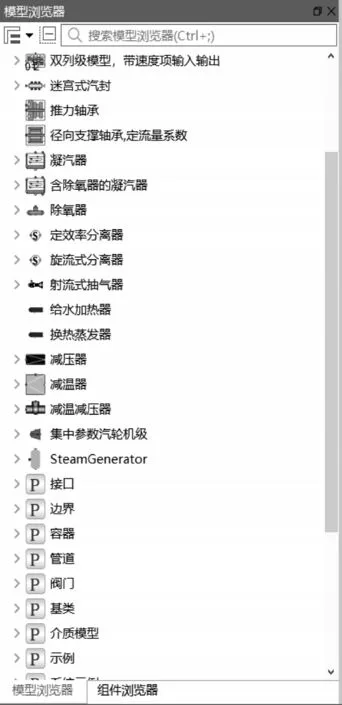

根据所提出的模型构建技术路线图,在Mworks 仿真平台上开发热力系统模型库。热力系统模型库主要包括汽轮机调节级、压力级,射流抽气器,主凝汽器、辅凝汽器,除氧器,给水加热器,阀门,管道,给水泵等,热力系统模型库组件如图5所示。

图5 模型库组件图

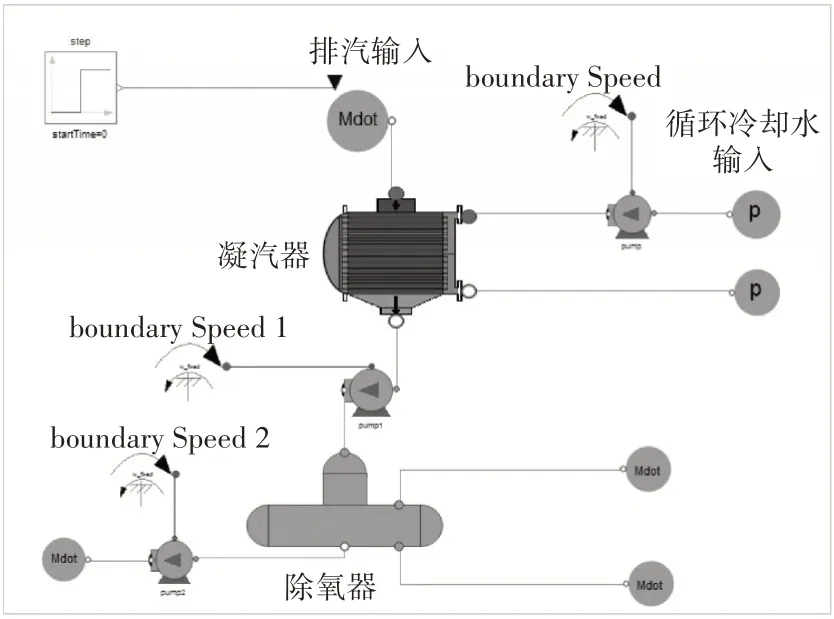

基于所开发的热力系统模型库的前提下,初步搭建了凝给水系统的数字孪生模型,如图6所示。

图6 凝给水系统数字孪生模型图

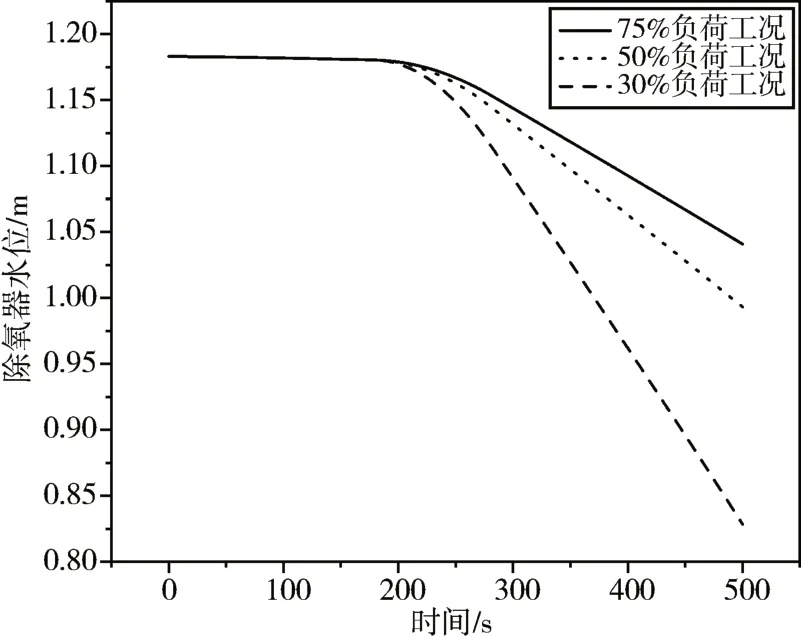

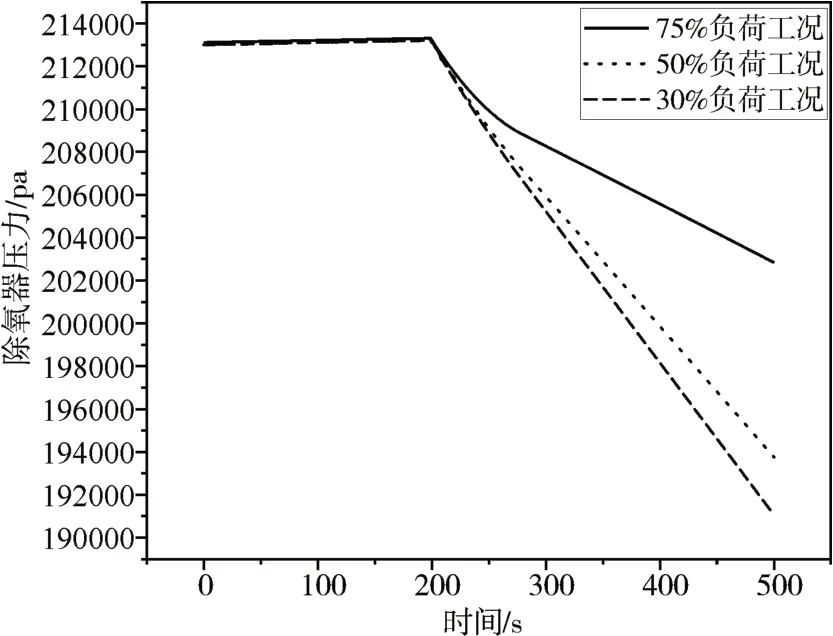

运用所建立的凝给水数字孪生模型,分析了凝给水系统中凝汽器、除氧器的主要状态参数变化情况,图7 和图8 反映的是除氧器在正常负荷工况运行200s 后改变工况的情况下水箱水位以及内部压力的变化情况,通过与船舶实际运行状态参数进行对比,验证了凝给水数字孪生模型的准确性。

图7 除氧器水位曲线

图8 除氧器压力曲线

在完成所有分系统数字孪生模型构建后,搭建整个船舶蒸汽动力系统。并融合多源数据的虚实映射方法及算法,对数字孪生模型数据进行优化,建立热力设备可调量与设备运行性能之间的非线性动态模型,实现模型与实体数据的虚实映射,从而实时在线监测船舶运行状态,进而实现船舶动力及热力设备的科学管理、智能运维。

8 结语

船舶热力系统作为复杂的多领域物理系统,传统的建模方法难以满足热力系统数字化智能化的发展需求。为解决这一现实需要,本文在充分总结基于多领域建模与数字孪生的船舶热力系统应用研究的前提下,提出了基于多领域建模与数字孪生技术的船舶热力系统模型构建的技术路线以及框架,并针对已经建立的凝结水系统模型进行了分析,所得的结果与实际运行状态一致,实现了物理模型对孪生模型的数据映射,可为船舶热力系统数字化智能化发展提供参考。同时,本文所提出的基于多领域建模与数字孪生技术的模型构建技术框架可适应于其它热力系统的仿真分析,可为相关领域的学者掌握热力系统动态特性提供帮助。