独立墩近距离超大水深基槽炸礁施工技术研究

2022-08-02曹现云胡辰阳郑成锋

曹现云,胡辰阳,郑成锋

(山东港湾建设集团有限公司,山东 日照 276800)

1 工程概述

1.1 工程概况

本项目位于山东港口烟台港西港区30 万吨级原油码头二期工程。新建1 个30 万吨级原油码头,设计吞吐量为每年2800 万吨,设计通过能力为每年3310 万吨。码头下方基础墩采用炸礁工艺的基槽共有11 个。由岸边引桥开始到码头前沿线按照墩的功能性划分:2 个引桥墩、1 个消控平台、1 个工作平台、2 个靠船墩、5 个系缆墩。与一期工程601 泊位相连且与其北侧1#系缆墩共用,全长401.00m。

1.2 工程特点分析

(1)与原有泊位距离近。新建码头与原来码头间隔距离较近。施工过程中不能影响相邻601 泊位生产,这一特点决定了不能采用传统的基槽挖泥施工技术进行基槽的施工。为了能够确保在码头施工过程中601 泊位生产继续,在原油码头基槽施工过程决定采用爆破工艺。施工工艺围绕着生产计划进行,起爆作业只能在生产船舶的离靠间歇期中进行,为了提高施工效率,利用生产船舶靠泊期间进行成孔作业。

(2)施工水域水深流大,有效作业天数少。本工程施工海域水深约-30m,附近水流流速较大,能够作业天数比较少。601 泊位平均船期为2.5 天每次,最长可达8 天以上,爆破施工每次都在601 泊位船舶停靠时即开始成孔作业,充分利用靠泊时间进行成孔作业。船舶离港后立即进行爆破。

2 基槽炸礁施工方案

2.1 工艺流程

根据工程情况,基槽采用炸礁船水下钻孔爆破方法进行施工。本工程所处位置为在建码头水域,施工船舶提前到达施工区周边等待,施工前应提前与现场调度部门沟通、协调,计划先进行引桥基槽炸礁施工,完成后再进行码头基槽炸礁施工。

2.2 炸礁施工操作要点

2.2.1 准备阶段

由拖轮拖带施工船舶进入指定的施工水域后,由起锚艇按照锚位依次将施工船舶的四口八字锚依次抛入相关水域内。工程技术人员事先将GPS 的船形参数、炮孔设计图纸(CAD 图形交换文件)导入到施工船舶中央控制室的电脑中。然后在测绘应用软件中打开所对应的工程文件,根据电脑屏幕所指示的定位炮孔与船形参数的相对关系在中央控制内调整施工船舶的四根锚缆,直到船舶的定位误差小于200mm 时锁定锚机,固定船位。

船位固定以后,钻孔所在船位的相对位置就随之确定下来,现场钻机手操控钻机走台上的衍车按钮,前后移动走台进行钻孔定位。炮孔成孔作业采用高风压冲击回转无岩心钻进方式钻进,钻机型号为“内燃高风压船用钻机(QJN165M)”,空压机型号为“移动式螺杆空气压缩机组(SHP65oAWCU)”。

当钻孔达到预定深度并经过充分地洗井后提升钻具,提升后进行孔深验证,用皮尺丈量孔深,当孔内沉渣小于200mm 时满足质量要求进入装药工序。

2.2.2 炸药加工与装药

药包加工首先将两发同段的导爆管雷管用胶布将连结端缠绕固定,用竹签划破药卷将其插入其中并用棉线绳挷扎固定做起爆药包,按照装药量的多少依次将药卷和起爆药包(条形药包底部1/3 处)装入做成条形药包并挷扎牢固。

装药时需两人托起条形药包轻轻从孔口放入,然后扯起绳索慢慢地放下并轻轻地提拉以防卡塞,再次用皮尺丈量药包沉降位置,药包到达井底抽出提引绳索。根据不同的施工区域、不同的防护对象及防护标准,可分别采用分组并联、组间串联或单孔微差起爆等不同的网络连结方式。起爆具见图2所示。

当施工钻孔数量达到一定规模时,起爆网络已经连结完毕,需要移船警戒,施工船舶需要移船离开爆破施工区进行安全避让;同时作业区的四周需要进行安全警戒,以防水上水下的作业船舶及人员误入爆区产生危险,所以要根据周围的作业环境不同设置警戒点进行安全警示,以保障人员及设备的安全。

当施工船舶及作业人员撤离危险区以后,起爆网络已经连结并检查,具备起爆作业条件时由现场总指挥发布起爆指令实施起爆作业。

2.2.3 起爆完成后检查

起爆作业完成后施工船舶要移回爆区对本次爆破的起爆网络连线进行检查:检查导爆管爆轰指示剂是否已经显色,如果颜色没有改变说明导爆管雷管有拒爆现象,需重新连线进行二次起爆。

爆区检查结束后确认爆区内所有的导爆管雷管均以引爆,本次起爆作业已经完成,所有的施工船舶及附近的水上水下作业人员均可以重新进入各自区域进行施工作业时发布警戒解除信号告知。

图1 起爆具图

3 炸礁爆破原理及参数选取

根据项目特点,如果爆破施工每次都在601 泊位船舶停靠时即开始成孔作业,每次起爆作业的总药量将随之增加,炸药在水下存放时间也将随之延长。这样会导致乳化炸药在水下存放的时间延长,这将会导致炸药感度下降而有可能产生拒爆;因连续施工时间延长将会使药量增加而产生殉爆。因此提高乳化炸药在水下存放的时间和控制殉爆是本施工工艺的关键所在。

3.1 炸药性能

炸药是能在极短时间内剧烈燃烧的物质,是在一定的外界能量作用下由自身的化学能而发生爆炸的物质。在一般情况下,炸药的化学及物理性质稳定,但只要有较强的能量激发,炸药就会对外界进行稳定的爆轰式作功。同时能释放出大量的热能并产生高温高压气体,对周围物质进行破坏、抛掷、压缩等作用。炸药的爆炸性能主要有感度、威力、猛度、殉爆、安定性等。

乳化炸药是一种油包水型的乳胶状含水工业炸药,具有防水性,但是随着浸水时间的延长其感度也将随之降低,在浸水时间不变的情况下,水压增加将会使感度下降加剧。在基本上不改变爆破工艺及大幅度提高爆破成本的情况下我们引进起爆具,利用起爆具对爆轰波的放大作用来引爆感度衰退的乳化炸药,从而提高其准爆性。

3.2 孔间殉爆

水下钻孔爆破殉爆的主要原因是先期起爆的炮孔冲击波借助于周围的介质(土、岩、水)的相互作用并向四周传播,在传播过程中随着距离的增大并迅速地衰减,但到达相邻炮孔其冲击波超压值ΔP 仍大于或等于被发爆炸物的临界值时,而引起相邻炮孔中药包绕开传爆网络而爆炸。殉爆可以发生孔间或排间,传导介质主要是岩土(孔间、排间)及水(药包与孔壁间)。

冲击波超压值(ΔP)通常表示为:ΔP=KQ/R;

式中:ΔP 冲击波超压值10Pa,K与介质条件有关的常数(土、岩、水……)、药量(kg)、R 距离(m)。

3.3 爆破振动安全允许标准

炸药在爆炸时大部分能量将用于破碎岩石、移动或抛掷,只有少部分能量对周围的介质引起振动并以波的形式向外传播,于是就形成了爆破地震波和水中冲击波,爆破地震波安全允许指标执行《爆破安全规程》(GB6722-2014)国家标准。

在同一施工场地中,爆破参数是经过爆破试验并通过优化而获得的,因此,孔网参数(孔距、排距、孔径、药径、炸药单耗、线装药量、超深、孔深、单孔装药量)是固定的。也就是说单孔装药量和孔排距是固定的,项目部所说的殉爆控制是指将殉爆控制在一定范围内,在这一范围内即使产生殉爆其危害程度也是在安全允许的。从这一理论出发,在爆破参数不变的情况下,通过调整施工面积的大小来改变装药量(Q),改变爆破冲击波作用距离(分区间隔R)来控制孔间或排间殉爆。

3.4 安全验算时参数的选取

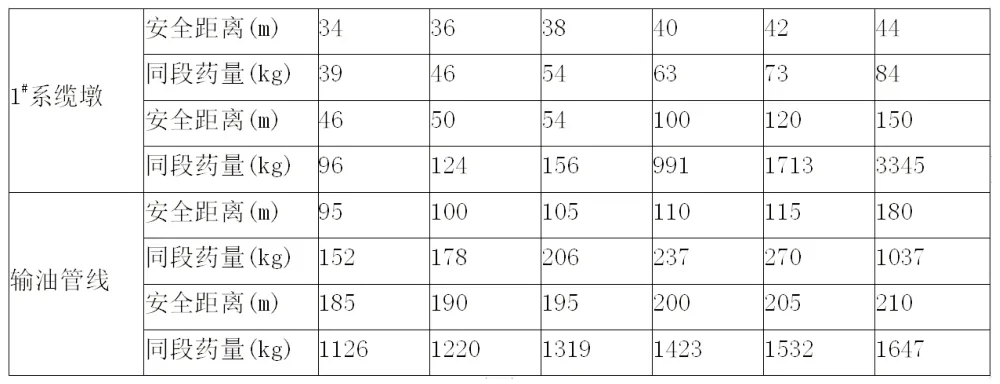

一期原油码头601 泊位1#系缆墩距爆区最近、输油管线抗震强度最低,均为此重点防护对象。

通过本区的爆破试验获知:场地爆破的振动频率为10Hz<f ≤50Hz,拟合计算后k 取200、α 取160。

601 泊位1#系缆墩主体结构为“重力式沉箱”,按“新浇大体积混凝土(C20)”龄期在7d~28d 考虑,通常取V=8.0cm/s,安全起见按V=5.0cm/s 设防;输油管线为架空钢结构,按一般民用建筑物进行防护,取V=2.0cm/s。

3.5 安全验算

式中R—爆破振动安全允许距离,m;

Q—炸药量,齐发爆破时为总药量,延时爆破为最大同段药量(殉爆时为总药量),kg;

V—保护对象所在地安全允许质点振动速度,cm/s;

K、a—与爆破点到保护对象间的地形、地质条件有关的系数和衰减指数。

下表为601 泊位1#系缆墩边缘、输油管线中心距离二期码头爆破施工区的爆心距(安全距离)与允许同段药量(齐发药量、殉爆药量)关系一览表(表1)。

表1 安全距离与允许药量关系表

3.6 殉爆控制试验

在远离601 泊位及原油管线的1#系缆墩,通过改变分区大小、分区间隔对本区殉爆距离和药量进行试验,通过试验发现:对于本区所用的乳化炸药在本区的爆破介质条件下,殉爆药量与距离存在以下关系(表2)。

表2 殉爆控制间距与药量的关系

在不同的分区间隔下,采用临界药量时区间殉爆偶有发生,采用安全药量时未曾发生。

由此,我们将根据爆破基础墩所在的位置与防护对象的最近距离、防护标准来确定安全药量(QA),再根据安全药量所对应的分区间隔确定出隔孔、隔线施工的孔数和排数,最后再根据孔网参数确定出分区施工的钻孔总数并反算出每次分区施工的船位数。

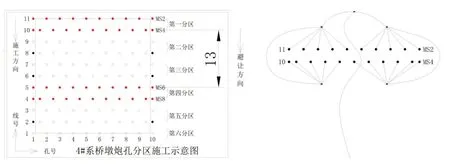

4 基槽炸礁工程实例

原油码头二期工程4#系缆墩中心距601 泊位1#系缆墩约100m,二期工程4#系缆墩爆破参数为:孔距a=3.0m、排距b=2.6m 孔径D=145mm、药径d=120mm、炸药单耗q0=1.30Kg/m、线装药量ql=a×b×q0 =10.2kg/m、超深ΔL=2.0m、平均孔深H=4.2m、单孔装药量Q =ql×H =a×b×q0×H ≈43kg,梅花形布孔,每排10 或11 个。由“安全距离与允许药量关系表”获知:在爆心距为100m 时,允许殉爆药量为991kg,相当于4#系缆墩2 条线的用药量;分区间隔大约在8.5m 左右,在4#系缆墩中爆破施工分区间隔应为3 条或3 条线以上。经过统筹布局我们在4#系缆墩施工时选择了2 条线做一个分区,分区间隔为4 条线,并采用排间微差起爆(图2)。每两个分区一次施工分两起爆作业,第一次施工为第一、第四分区。

图2 炮孔分区施工示意图

5 结语

(1)施工工效分析。根据工程的实际情况,在作业时间有限及药量控制上限的前提下,对施工方法进行优化,使在有限的时间内极大地提高了施工效率。改进后的施工工艺,较普通的施工工艺至少提高了一倍施工效率。

(2)经济效益分析。通过优化后的爆破施工工艺,基槽爆破这一工序约缩短一半的工期,提高了船机利用率,可以节省船舶费用。同时保证了一期原油泊位的正常生产,未造成经济损失。

(3)社会效益分析。优化后的基槽炸礁施工技术在烟台港西港区原油码头二期工程(一阶段30 万吨级码头)水下基础墩基槽炸礁成功的应用极大地提高了生产效率,缩短了工期,创造了可观的效益。给解决该类似问题提供了很好的参考价值。