BIM技术在海上风电项目施工技术中的应用分析

2022-08-02李春雷崔浩然

李春雷,崔浩然

(中交一航局第一工程有限公司,天津 300461)

由于BIM 技术在工程应用中具有可视化、协调性、模拟性、优化性等方面的优势,近年来在工程应用领域得到了大力推广及普及。在国家“3060”节能减排目标的引导下,海上风电施工作为近年来较热门施工领域,具有较好的发展前景。在海上风电施工技术管理过程中,通过系统地应用BIM 技术,对施工技术工艺的复核及执行起到了较好的促进作用,利于工程实施的工效提升及节能降耗。

本文以江苏大丰、启东海上风电项目为应用背景,此两个项目均为外海无掩护海域海上风电项目,其中江苏大丰海上风电项目为在建时离距离最远的海上风电项目,离岸距离约70km,江苏大丰海上风电项目一期工程总装机容量300MW,江苏启东H1/H2 海上风电项目总装机容量500MW,海上风电施工基础为大直径单桩(钢管桩直径在6m 及以上)及四桩导管架基础,完成沉桩施工后安装集成式附属构件,最后分体式装配安装海上风力发电机组。

在上述海上风电施工技术管理过程中,通过对BIM相关软件及技术的不断应用,确保了施工工艺计算校核的准确性,同时通过BIM 模型的建立,实现结构件的碰撞分析,避免材料浪费及保证工程量计算的准确。通过三维建模进行可视化交底,确保工艺落实形象直观。

1 应用实践分析

在江苏大丰及启东海上风电施工过程中,BIM 技术的应用基础工作为BIM 模型的建立,达到一次建模,多方面应用的目的,通过采用多种BIM 软件围绕BIM 模型,充分发挥BIM 技术的优势,实现施工工艺组织及落实工作。应用范围包括工程可视化、模拟性、结构碰撞分析、结构受力分析、工程量计算。其中涉及的相关软件应用有Revit、Inventor、Midas 等。

1.1 工程可视化

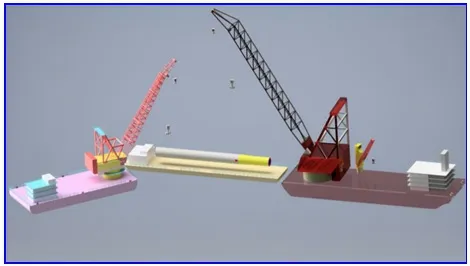

可视化即“所见所得”,在海上风电施工工艺准备时,根据所配置的施工船舶,采用软件建立可视化模型(图1),将二维平面分析转换为三维效果展示,根据实施方案确定主吊船、辅吊船、运输船的位置,并将以下吊装过程展示应用于方案工艺讨论现场实施可视化交底中,起到了直观、高效的效果。海上风电施工应用的关键部位为:大直径立桩过程、风机叶轮组拼及起吊对接过程。

图1 吊装工程可视化模型

1.2 结构碰撞分析

在复杂钢结构制造方面,在施工前,根据设计图纸建立模型,模拟建造过程,并能发现构件碰撞问题,在开工前与设计单位沟通解决,避免材料浪费及过程中工期的损失。在依托海上项目施工中,对集成式附属构件及导管架结构进行建模,在模拟建造过程中发现类似图2中结构尺寸不准确、结构细节需特别注意的问题。

图2 集成式附属构件模型分析

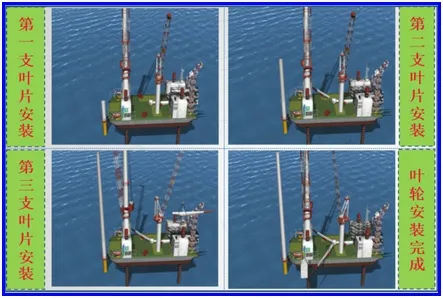

在沉桩吊装过程中,通过软件分析模拟,将吊机吊钩中心与钢管桩重心约束在一条垂线上,来模拟钢管桩的翻桩过程,重点核实钢管桩在翻转的过程中与起重机大臂是否有碰撞。在风机安装过程中,通过建立船体模型及叶轮模型,分析在组拼过程中及整体叶轮吊装过程中是否有干涉。

图3 施工过程模拟分析

1.3 结构受力分析

1.3.1 钢管桩整体受力分析

钢管桩参数如下表1所示。

表1 典型钢管桩参数统计表

由于钢管桩结构尺寸较大,管节焊缝较多,手算难度较大,计算采用Inventor 软件进行单桩结构进行桩体分析,主吊耳位置及桩底进行固定约束。现场吊桩时,吊点位置:主吊耳为设计双面主吊耳,辅助吊点位于桩下部。以18#桩为例进行平吊及立吊状态受力分析。

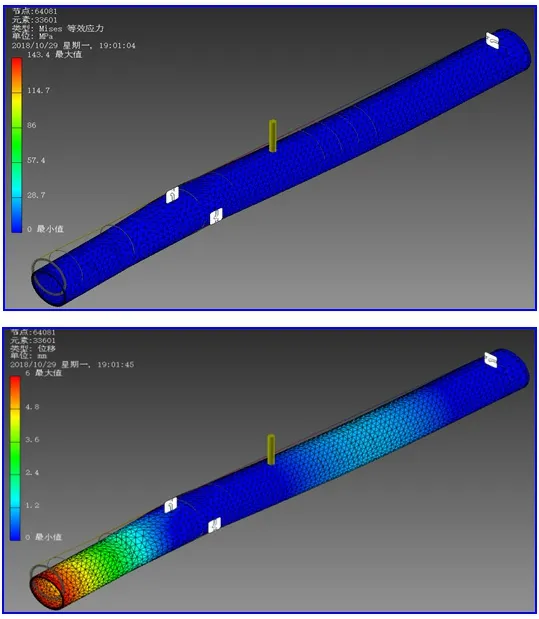

1.3.1.1 平吊

桩身应力云图及形变图如下所示。

图4 平吊状态桩身应力云图及形变图

由计算可知,桩身在平吊时,主吊耳位置等效应力最大(靠近桩顶侧),等效应力最大值为143.4MPa,DH36 钢材屈服强度为355MPa,强度满足要求。主吊耳及翻身吊耳约束后,位移最大位置位于桩顶,最大值为6mm,满足要求。

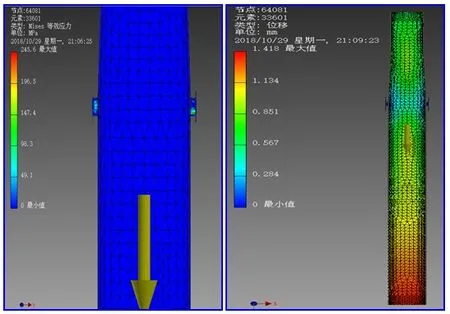

1.3.1.2 立吊

桩身应力云图及形变图如下所示。由计算可知,桩身在立吊时,主吊耳位置等效应力最大,等效应力最大值为245.6MPa,DH36 钢材屈服强度为355MPa,满足要求。主吊耳约束后,位移最大位置位于桩顶,最大值为1.42mm,满足要求。

图5 立吊状态桩身应力云图及形变图

1.3.2 吊耳板结构受力分析

在本项目施工过程中,对于施工用吊耳板的设计,通过传统手算无法准确分析整体吊耳板受力情况,但通过BIM 软件建模后,可通过对模型施加相符的约束状态及受力大小及方向,对整体结构进行应力和应变的分析。

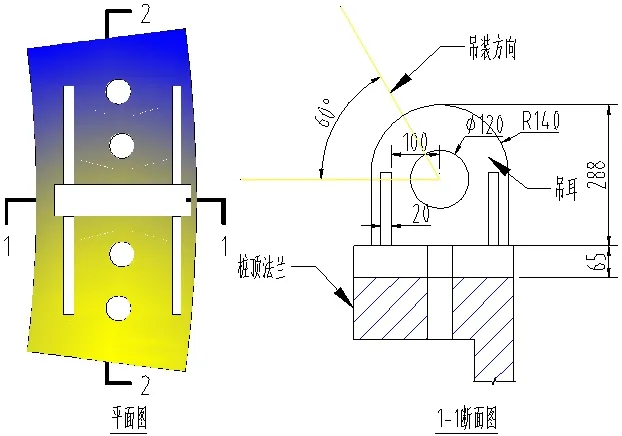

1.3.2.1 吊装工装结构形式

工装采用Q345B 材质钢板进行制作,所有焊接位置采用全熔透坡口焊,制作尺寸如下图所示。

图6 吊装工装结构形式

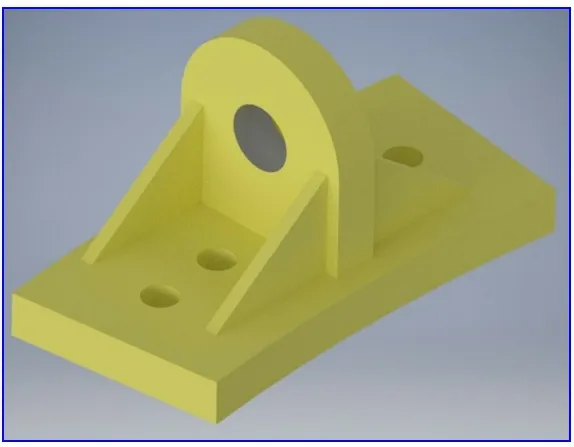

绘制吊耳板结构件BIM 模型,如下图所示。

图7 吊耳示意图

1.3.2.2 应力及变形分析

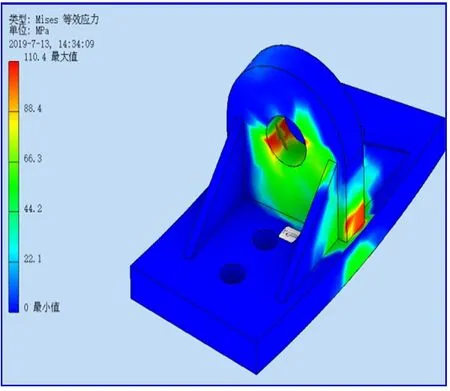

对吊装工装进行受力模拟分析,受力分析思路为:工装底部固定约束,荷载考虑在吊耳孔的荷载,荷载值垂直向上575KN,水平方向332KN,分析重点为工装应力及变形,主要分析结果如下所示。

应力云图如下图8所示,工装最大应力为110.4MPa,工装材质为Q345B,应力远小于材料应力,满足要求。变形图如下图9所示,最大变形0.12mm,满足要求。由于建模的局限性,受力点位置应在斜向上60°位置。

图8 吊耳应力云图及变形图

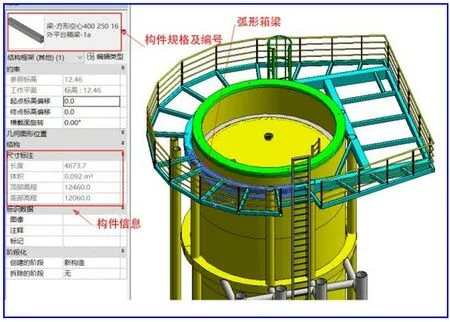

图9 复杂结构工程量计算图例

1.4 工程量计算

对于海上风电施工,大部分结构为钢结构,在工程量计算时,按照净量计算的原则,在计算异形结构时,采用手算耗时长,易出错,尤其导管架基础形式,通过BIM 建模,能够实现异形结构的快速出量,且较为准确。本项目对异形导管架、钢管桩及集成式附属构件均建立了BIM 模型,实现快速算量及工程量的校核工作。

2 应用效益

将BIM 技术应用于海上风电项目施工,在可视化方面,使项目施工工艺管理更直观,指令传达更清晰,更利于工艺的传达与执行,有效的确保了工程的施工质量及提升施工效率。

通过结构碰撞分析,避免施工过程中产生材料等资源的浪费,减少返工率及窝工率,且海上风电施工均为特定形式(大直径管桩、塔筒、机舱、叶片、叶轮等)大部件吊装作业,受船体甲板空间影响,船舶起重机吊装存在局限性,通过结构碰撞分析,避免了大部件吊装过程磕碰及超负荷作业,有效地保证了现场安全施工。

通过结构受力计算,针对无法手算的异形结构可快速分析结构的受力状态,保证了施工安全。

通过BIM 软件建模后工程量计算,有效避免了复杂结构工程量少算、漏算的情况,避免企业亏损,具有计算效率高,计算结果准确的特点。

3 结语

本文系统地总结了BIM 技术在海上风电施工中的具体应用,利于BIM 相关技术及相关软件的推广。BIM技术应用的核心与基础为软件模型的建立,即一次建模后,在多个方面展开应用,融入项目整个管理过程,大大减少重复工作,同时,在项目的应用实施中,也存在相应的不足,一款软件无法实现所有功能,需依托相应功能的插件,且会出现不同软件中模型导入兼容性的问题,在后续施工中还应继续总结与归纳,思路提升,实现不同软件系统性的应用,同时,应将BIM 技术与项目管理深度融合,做到项目的全过程控制。