码头交界处厚抛石层范围沉桩技术难点解决

2022-08-02余晶星黄乐源陈巍

余晶星,黄乐源,陈巍

(长江重庆航道工程局,重庆 400011)

在我国沿海地区,高桩码头是港口工程领域应用最多的码头结构形式之一,具有复杂地质情况适应性强、结构承载能力高、工艺成熟、安全可靠,且对海域影响较小的优势。桩基是该结构形式码头的关键组成部分,由于沿海地区地质条件多变,桩基设计方案选择以及桩基施工也因地质情况特殊性而遇到不同的难点问题。

本文以福州港三都澳港区漳湾作业区7 号泊位工程为例,该工程码头采用高桩式结构,紧邻已建码头(在用)为重力式码头,两者交界处存在重力式码头外侧的深厚抛石层,不具备打入桩条件,故选用混凝土灌注桩作为交界处桩基基础,并在技术方案确定及施工中着力研究解决几个工程难点。

1 工程概况

漳湾7 号泊位与已建8 号泊位相接,码头平台采用高桩梁板式结构,长222m,宽35m。在靠近8 号泊位区域约60m 范围内,因其存在较厚抛石层,不具备打入桩条件,采用Φ1400mm 灌注桩(嵌岩),垂直码头方向每排选择布置6 根桩;码头区域则采用Φ1200mm钢管桩,每排8 根布置。码头总共布置有Φ1400mm 灌注桩30 根,Φ1200mm 钢管桩120 根。

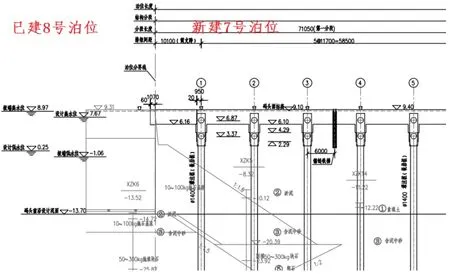

由于靠近原8#泊位码头35m 范围内存在有5~20m厚的抛石层,为斜坡状自然抛石层,厚度较高,且抛填不平整,工程难点问题突出,泊位交接处的下部桩基施工需采用冲孔桩施工工艺,沉桩施工难度较大。交界处衔接断面如下图1所示。

图1 新旧码头衔接断面图

2 地质条件

(1)地貌与潮汐

漳湾港区以低山丘陵为主,工程选址地处于潮间带滩涂区域,主要地貌为沉积地貌,海岸线后方为丘陵山体;由于长期潮汐及后方山体因素影响,致使该区域地形起伏较大。三都澳湾内潮差较大,最高潮位8.53m,最低潮位-0.52m,最大潮差达8m 以上,涨、落潮时间约为5~7 小时,潮位变化快。

(2)地质条件

新旧码头交界区域主要沉积地层为第四系冲、海积淤泥类土层,冲洪积的砂层、卵石层等,中部为第四系坡残积土,下伏为燕山期侵入的花岗岩及其风化层,表层分布有重力式码头外侧抛石,厚度5~20m。

3 工程难点

(1)拟施打桩基位于8 号泊位沉箱外侧抛石范围内,该区域抛石平整度差,导致成孔部位外围石层强度差异性强,因此在冲孔过程中,存在倾斜、卡钻等难题。

(2)该区域抛石呈斜坡状布置,地质条件不均匀,与砂层、黏土层甚至淤泥层相比,抛石层极不利于维持钢护筒的定位准确和稳定,另外在潮间带水流影响下,对护筒的定位以及稳定造成了较大困难。

(3)抛石规格从10kg~300kg 不等,且采用自然抛填的形式进行抛填,从而导致抛石空隙不均匀,空隙较大,将会引起漏浆的技术难题。

(4)本工程工期十分紧张,厚抛石层沉桩技术是本工程施工的重点,成桩长度平均约40m,施工难度较大,成桩数量多,致使工期压力大。

4 问题分析及施工技术措施

4.1 钢护筒进尺及防止倾斜难题

4.1.1 问题分析

抛石层地层条件不均匀,石块间隙大,整体稳定性差,桩锤在深厚抛石中冲击进尺时,易发生孔斜、卡钻等问题;钢护筒进尺相较于桩锤通常表现为延后一定距离,不能保证护筒可以同步跟进,因此也有可能造成未跟进部分发生塌孔问题;另外由于抛石的不稳定性,钢护筒进尺过程中容易受力不一致,从而发生倾斜情况,导致垂直度得不到保证。

4.1.2 解决方案

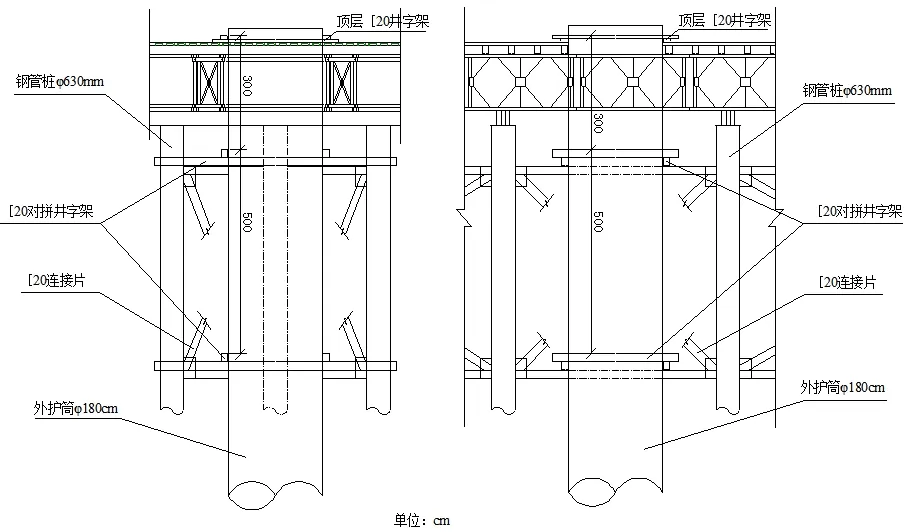

为保证钢护筒定位和倾斜度在沉桩过程中不发生较大偏差,首先采用搭设钢工作平台的方式,避免水上定位及施工;其次,经研究分析,对沉桩排架加以改造,增加排架对桩身倾斜的控制。第一:设置三层水平限位平台,对桩身三个位置进行限制,能够有效控制钢护筒的倾斜,首层布置于钢平台表面以上;第三层尽量布置于较低标高,同时也需具备焊接施工条件,故选择在距平台7m 之处,满足低潮位施工条件;中间层结合计算与施工经验,布置于距平台2.5m 的位置;第二:水平限位平台的安装和焊接利用搭设的钢平台进行施工,采用井字型结构,使用槽钢对拼焊接,并焊接与平台搭设的Φ630mm 钢管桩。通过沉桩排架三层平台的限位,在钢护筒进尺过程中即便受抛石层影响,也能够保证钢护筒不发生较大的倾斜。具体方案如下图2所示。

图2 三层井字架结构图

4.2 抛石区防止漏浆问题

4.2.1 问题分析

抛石层地质中由于抛石尺寸和规格不均匀,致使抛石层间隙大,常用的泥浆护壁法无法保持孔内泥浆稳定;另外受潮水变动影响,该地区为半日潮,频繁的水位变化致使内外水压不断变化,形成的泥浆护壁极易破坏,导致漏浆。为解决该问题,本工程将在材料和护筒工艺两方面采取措施。

4.2.2 采用双护筒工艺

岩石地层桩基施工往往采用冲击钻进行,为防止发生漏浆现象,桩基施工过程中多采用双层钢护筒以及引孔施工的措施。同时,结合洋山港三期码头工程成功经验,本工程采取内外双层钢护筒工艺,外护筒选用内径为φ1800mm 钢管桩,壁厚14mm;内护筒选用内径φ1400mm 钢管桩,壁厚14mm。

外护筒安装定位后,需将桩锤加大焊接,增大直径,保证外护筒可跟随冲孔施工进尺。根据地质勘查报告,本区域抛石层底标高为-28.12。抛石区外护筒应进入岩层不小于2m,并能满足其稳定要求且护筒底口不出现严重渗漏;在外护筒完成入岩后,进行内护筒正常方案施工。

4.2.3 海泥造浆

关于漏浆处理,常用方法除上述双护筒工艺措施外,还可以利用回填粘性土,在冲孔的同时往孔内填入足量的粘性土。由于传统的泥浆在抛石层大空隙情况下稳定性差,难以堵塞间隙,本工程尝试采用海泥代替常规泥浆护壁。

海泥的优势在于其粘度较高,填筑抛石内空隙后稳定性强,不易受潮水影响发生破坏,另外如有局部漏浆情况发生,因其材料特殊性,对海水污染影响程度很小。

4.3 工期紧张问题

4.3.1 问题分析

本工程有φ1400嵌岩桩30根,φ1200嵌岩桩51根,钢管桩149根,码头现浇横梁20根,引桥现浇横梁20根,预制纵梁及安装164 根,预制面板及安装292 块,预制空心板及安装198 片,现浇面层约2700m,工程量大、工序交叉多,从开工至水工主体完成仅有330 天,工期十分紧迫。

4.3.2 搭设U 形回路钢栈桥

本工程有3 座引桥,1 座码头,施工线路长,为确保工期,施工需在引桥侧及码头平台后沿搭设施工通道与陆域形成环形通道,因此采用搭设U 形回路钢栈桥的方案,并在与8 号泊位码头交界区域搭设灌注桩(嵌岩)施工平台,有效减少水上施工时间,降低灌注桩施工难度,同时也避免栈桥拥堵,灌注桩施工与钢管桩可同步进展,互不冲突,为码头及引桥整体施工铺开了作业面,利于加快总体施工进度,同时也侧面提高了工程安全性。

4.3.3 针对性加大设备投入

厚抛石层灌注桩沉桩是本工程的重点项目和难点,施工需在厚度最高达20m 的抛石层中成孔,存在诸多不确定性因素,冲孔桩施工时投入2 台履带吊(1 台85T、1 台55T)、1 台25T 汽车吊,2 台90 型采用高性能振动锤安放钢护筒,1 台9m 平板车,以及1 台泥浆分离器,明显提高桩基施工进度,亦能够有效保证沉桩质量。

5 总结

漳湾7 号泊位工程采用双层钢护筒跟进、三层井字限位固定以及海泥护壁的施工技术,成功解决了抛石区灌注桩桩基施工的几大难题:

(1)双层钢护筒技术有效地解决了桩身在超厚斜面抛石层上进尺及桩身垂直问题,结合三层井字限位固定钢护筒,避免了倾斜、卡钻等情况;

(2)通过双下护筒及海泥护壁的技术结合,有效解决了灌注桩在潮水变动大、流速快等不利情况下的漏浆问题。

利用以上施工技术,本工程共完成Φ1400mm 灌注桩30 根,平均每根桩耗时大约10d,成桩效果好,且保证了工期。