船舶磷酸铁锂动力电池系统安全性研究

2022-08-02李杰

李杰

(中国船级社台州办事处,浙江 台州 318010)

1 锂离子电池的基本情况

1.1 锂离子电池的原理和特点

以碳材料为负极,以含锂化合物作为正极的锂电池,在充放电过程中不存在金属锂,只有锂离子,这就是锂离子电池(工作原理详见图1)。磷酸铁锂电池,就是将磷酸铁锂(LiFePo4)作为正极材料的锂离子电池。相比镍镉电池、镍氢电池和铅酸电池,锂离子电池主要具备输出电压高、能量密度高、循环寿命高、充电效率高等特点,同时由于其生产制造过程对于环境相对友好,因此被认为是目前绿色能源的代表。

图1 锂离子电池工作原理

1.2 锂离子动力电池的基本要求

与通用储能型锂离子电池和起动用锂离子电池不同,作为动力电池的锂离子电池需要同时具备比能量高、比功率大、循环寿命高且材料价格便宜的特点。比能量高意味着电池在单位体积内储存的电量多,比功率大意味着电池的输出功率高,电池循环寿命和材料价格则决定了其经济性和推广能力。

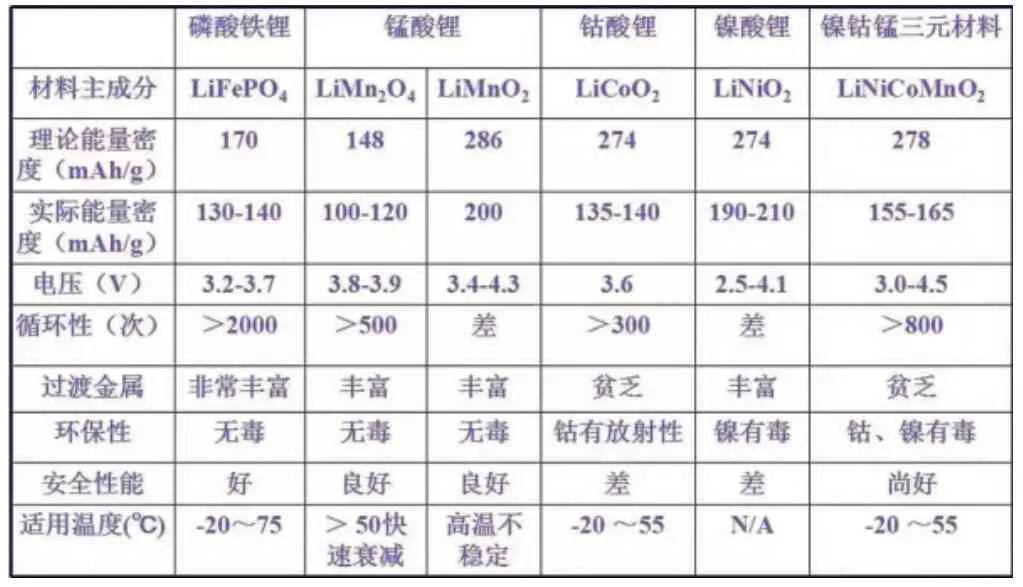

根据锂离子动力电池的基本要求,将常见的锂离子电池正极材料进行性能比较(详见表1)后可知,磷酸铁锂、锰酸锂和三元锂作为目前主流的锂离子动力电池正极材料,在能量密度、循环性、经济性、安全性等方面各有所长。相对而言,以磷酸铁锂的综合优势最大,是目前较为理想的动力电池材料,在船舶的应用也最广泛。

表1 常见锂离子电池正极材料及其性能比较

2 锂离子动力电池在船舶的应用情况

2015年5月,全球首艘电池动力汽车渡船“Ampere”号正式投入运营。该船由挪威建造,入级DNV-GL,总长80 米,型宽20 米,采用2×450 kW 电动机驱动,可搭乘360 名乘客及120 辆汽车,拥有良好的低速操纵性能和能效表现,为船东节约了60%的燃料成本。

2017年12月,全球首艘新能源电动自卸船“河豚”号进行了海试。该船由广船国际负责建造,入级CCS,总长70.5 米,型宽13.9 米,型深4.5 米,设计载货量2000DWT,采用“锂离子电池+超级电容双电驱动”技术,达到中国船级社《内河绿色船舶规范》要求的“Green Ship-Ⅲ”级船舶绿色度。据了解,该船的充电时间约2.5小时,在满载条件下,最高航速7 节,续航力40 余海里。

2018年4月,“48TEU 智能新能源集装箱船”项目在湖州正式启动,入级CCS。据了解,该船以磷酸铁锂电池作为动力源,建成后在湖州安吉上港码头至上海共青码头的航线上运行。

2019年6月全球首批5000 吨新能源散货船(Diamond 5K 系列)项目启动,共计18 艘;新能源散货船最大载重量达到5400 吨;建成后将是全球最大的江海联运新能源散货船队。

同时,国内多个厂家的磷酸铁锂电池和BMS 不断发力加快进入船用动力电池市场。

3 船用和车用动力电池系统的使用条件差异

3.1 动力电池系统在船上的主要安装方式

3.1.1 独立蓄电池舱安装

当采用充电法补充能源时,船舶会配备较大容量的动力电池,从而提高其单次充电的续航力,以上文提到的电池动力汽车渡船“Ampere”号为例,虽然其用于短线轮渡,但是装载的动力电池总重也达到10 吨。

为了保证动力电池有足够的安装空间和良好的散热环境,此类船舶的动力电池通常安装在一个或多个温度可控的独立蓄电池舱室内。

3.1.2 电池集装箱安装

当采用换电法补充能源时,动力电池的布置需要便于吊装更换,因此可采用电池集装箱的形式,并沿航线设置若干个换电码头用于更换电池集装箱。荷兰建造的欧洲首艘电池动力内河集装箱船,其运输能力为24 个TEU,使用1 个电池集装箱作为动力,能在码头进行充电或更换电池,而其后续船型的运输能力设计为224 个TEU,将采用4 个电池集装箱。

此种电池集装箱通常安放在露天处所,需要通过保温层、通风系统甚至灭火系统来保障电池的工作环境和安全性。

3.2 船用和车用动力电池系统的适用标准

锂离子动力电池在新能源汽车领域已经得到了广泛的应用,对于此类电池的性能要求和安全性要求,目前权威的国际标准有IEC 62660-3-2022《电动公路车辆推进用二次锂离子电池》系列标准和ISO 12405《电动道路车辆锂离子动力电池组和系统的测试规范》系列标准。2015年,我国在非等效采用ISO 12405 系列标准的基础上,发布了GB/T 31467《电动汽车用锂离子动力蓄电池包和系统》系列标准。

针对我国新能源船舶的发展需求,CCS 发布的《钢质内河船舶建造规范》(2016)和中华人民共和国海事局发布的《内河小型船舶检验技术规则》(2016)纳入了蓄电池组电力推进船舶的附加要求,并在《太阳能光伏系统及磷酸铁锂电池系统检验指南》(2014)中,规定了磷酸铁锂电池系统的设计、建造和检验要求,其中对于动力电池系统的主要安全性要求指向了汽车行业的相关标准。

3.3 船用和车用动力电池系统的使用条件对比

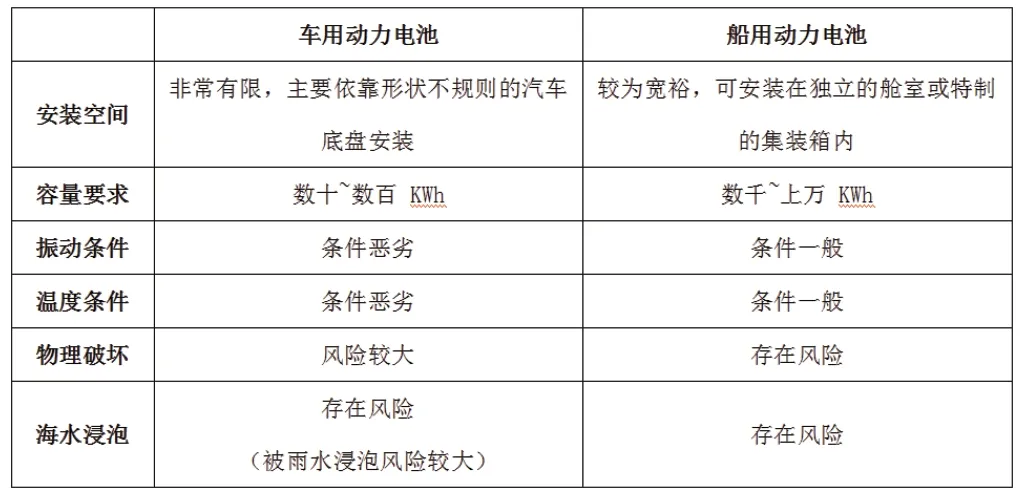

为了更好地将动力电池系统的车用要求引用和转化为船用要求,首先将两者的使用情况差异比对如下:

3.3.1 安装空间

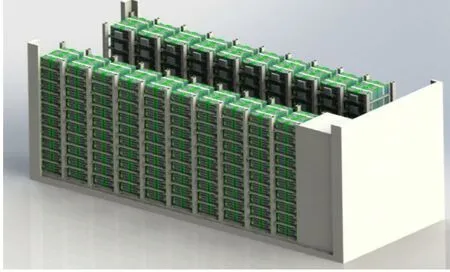

车用动力电池通常安装于汽车底盘(详见图二),电池布局需要满足整车形状,空间极为紧凑。船用动力电池安装于独立的舱室或者独立的集装箱(详见图三),允许采用更大容量的电池单体,更为规整的电池模块以及更为疏松的系统布局;

3.3.2 电池容量

以特斯拉Model S 为代表,官方给出的动力电池容量为85kWh。而船用动力电池容量根据其使用需要,通常为数千kWh,这对BMS 的信息采集和处理能力要求提高了两个量级。

图2 特斯拉Model S 的电池板

图3 某船用集装箱电池系统示意图

3.3.3 安装环境

车用动力电池系统的安装环境振动剧烈,温度变化大,容易受外界环境影响。此外,由于汽车容易发生各类交通事故,安装于其底盘的动力电池遭受碰撞、挤压、浸水的概率也较高。

通过下表(表2)可更清楚地了解两者的差异。

表2 船用和车用动力电池的使用条件对比

在安全性方面,车用动力电池系统的安装和使用环境较船用更为恶劣,因此可以在车用标准的安全性要求基础上,进一步梳理船舶的特殊要求,从而更有针对性地提高船舶动力电池系统的安全性。

4 船用磷酸铁锂动力电池单体的安全性控制

电池单体系指电池里最小的结构单元,是直接将化学能转化为电能的基本结构,因此电池单体的安全性是电池系统安全性的基础。

相比于其他类型的锂离子电池,磷酸铁锂电池单体存在一致性较差的情况,这意味着磷酸铁锂电池在使用过程中,容易出现电池单体容量衰减不一致、内阻增长不一致、老化速率不一致和温升不一致等情况。船用动力电池系统实质由大量电池单体串并联组成,这种不一致将造成磷酸铁锂动力电池系统的使用寿命降低和安全性风险提高。

因此,严格控制电池单体的品质,并对其进行完整的安全性试验,是管控船用动力电池安全的第一道关。

4.1 磷酸铁锂电池单体的生产工艺及质量控制

磷酸铁锂电池单体主要包括电极、隔膜、电解质、外壳和端子,其生产流程包括:正负极配料、正负极合浆、正负极涂布、连续辊压、连续分条或者切片、卷绕整形(圆柱形)或者叠片(方形)、焊接装配、注液、化成、电池老化、电池分容、电池分组等。

综上可见,孟子独标“仁者无敌”的武德思想,以“明明德于天下”的内圣取代“平天下”的外王实践,对于暴力与霸道进行彻底的否定,绝端的反对战争和刑杀,导致其政治理想失去了现实的抓手而缺乏可操作性。齐宣王所言“吾惛,不能进于是矣”,便是治政者对于道德理想不知如何转化落实为实操层面的慨叹。《史记》称孟子“迂远而阔于事情”[9](P2343),就连十分推重孟子的朱熹也不得不指出:“孟子所论,自世俗观之,则可谓无谋矣。”[4](P226)孟子武德观念在当时的碰壁,在于其“以所如者不合”[9](P2343),无法应对战国之世的现实危局。

在生产流程中,为确保产品质量的一致性和稳定性,应在各个关键节点进行质量控制。如正负极浆料的粘度检测、正负极涂层厚度的检测、分条切片后的正负极涂层厚度检测,电池焊接装配后,还应根据具体工艺控制情况进行短路测试、开路电压测试、内阻测试、容量/内阻/电压测试等。

其中正负极配方是厂家的核心竞争力,生产线硬件水平和工厂品控能力则决定了产品的性能和良品率。检验机构需要在认可初期,通过生产场地评估、生产设备评估、检测设备评估和质量体系复核等方式,对厂家进行总体考核,将软硬件实力不过关的生产厂家阻挡在船用市场之外。

4.2 船用磷酸铁锂动力电池单体的安全性试验要求

船用磷酸铁锂电池单体的安全性试验要求应参考IEC 62660-2《电动公路车辆用二次锂电池——可靠性和抗滥用测试》对用于BEV(纯电动车)电池单体的可靠性和抗滥用测试要求,试验项目包括:

(1)机械试验:振动试验(船用环境)、机械冲击试验、挤压试验;

(2)温度试验:耐高温试验、温度循环试验;

(3)电试验:外部短路试验、过充电试验、过放电试验。

根据标准,在试验过程中应记录电池的状态,具体描述为:没影响、变形、排气(电解液和气体混合物从电池泄放口排出)、泄漏(电解液从电池泄放口以外的地方排出)、冒烟、破裂、着火和爆炸,但是标准中没有给出合格性评定要求。结合产品的耐受能力以及船舶的安全性要求,应要求电池单体在所有的试验条件下“不着火”、“不爆炸”,在船用环境的振动条件下应“没影响”。

5 船用动力电池系统的安全性控制

完整的船用动力电池系统包括动力电池模块、BMS、传感器、温度控制系统(适用时)、消防系统(适用时)、铜排电缆等。这些组成单元应确保质量水平,质量控制应根据要求严格控制并按要求持证。

5.1 动力电池模块的安全性

电池模块系指将一个以上电池单体按照串联、并联或串并混联方式组合,且只有一对正负极输出端子,并作为电源使用的组合体。电池模块通常包括绝缘板、汇流片、电芯支架、电池单体、绝缘板等结构,有的也会集成BMS 的采样模块。而船用动力电池系统中,通常包含了数百个电池模块的串并联。

对于船用动力电池模块或系统的整体安全性试验,目前对车用动力电池系统在验证阶段,会进行整体的安全性试验。但是船用动力电池系统的体积和能量太大,没有那么大的试验台架和场地,也无法承受试验失败的后果,因此对船用动力电池模块进行安全性试验是可行且合理的。

船用动力电池模块的安全性试验项目可参考ISO 12405.3《电动道路车辆 锂离子动力电池组和系统的测试规范-安全性能要求》,包括:振动、机械冲击、跌落、翻转、模拟碰撞、挤压、温度冲击、湿热循环、海水浸泡、外部火烧、盐雾试验、过温保护、短路保护、过充电保护和过放电保护。其中振动、湿热循环、盐雾试验的试验要求,可以根据《电气电子产品型式认可试验指南》,按船用环境要求开展。

5.2 BMS 的安全性

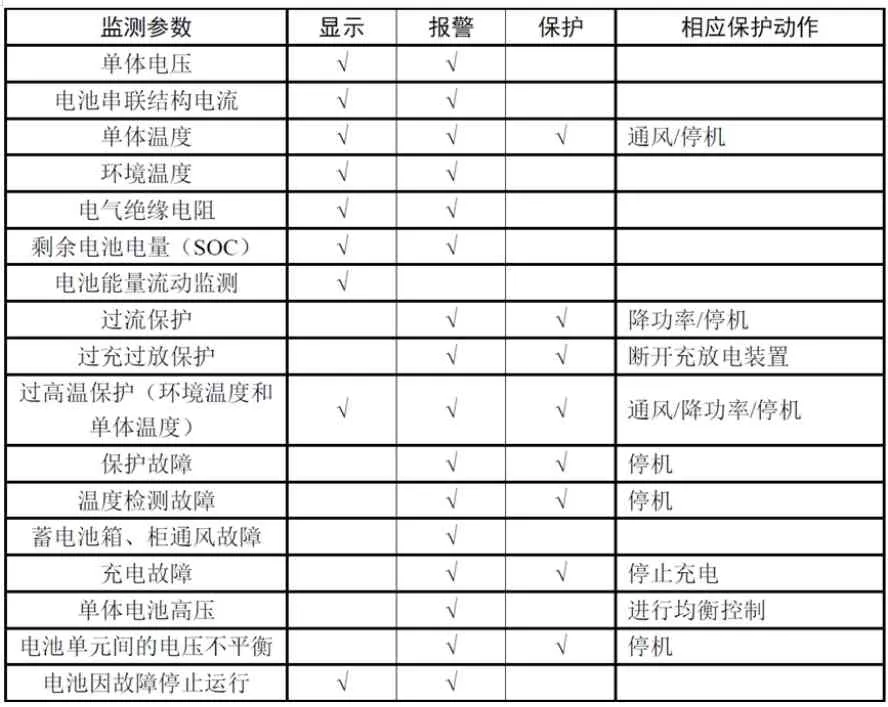

船用动力电池的总容量大,电池模块的串并联数多,因此系统需要得到更为精准的监控、报警和保护,这其中BMS 扮演了重要的角色。根据CCS 的相关要求,BMS 应能对电池的充放电、电池温度、单体电池间的均衡进行控制,且其功能应满足下表(表3)的要求。

表3 中国船级社对于船用BMS 功能要求一览表

从船舶整体的安全性角度出发,在船用动力电池系统的BMS 设计和选择中,以下问题应引起关注:

(1)故障安全原则。BMS 作为船舶动力能源的控制设备,如其本身发生故障,应确保电池系统的工作状态维持在其故障前的状态。

(2)越控的设置。CCS《太阳能光伏系统及磷酸铁锂电池系统检验指南》(2014)要求BMS 应在其达到极限状态并停机之前发出预报警,但是并未明确是否允许越控。传统动力船舶设有“弃车保船”的越控按钮,通过强行驱动柴油机,在危急关头保障船舶安全。但是电池动力船不同,对电池的停机保护动作一旦被越控,将存在电池发生热失控的风险,并可能因此导致电池起火爆炸,从而造成重大船损。因此对于单体温度过高停机、过流保护停机等保护动作,应结合电池的实际情况确定是否允许被越控。必要时应考虑进行汽车行业动力电池的“热失控扩展”试验,模拟电池模块在其中某一电池单体热失控的情况下,不发生外部起火和爆炸。

(3)BMS 与动力电池的匹配度问题。许多锂离子电池厂家本身并不设计生产BMS,且电池厂家往往无法与BMS 厂家共享电池的核心技术参数,这就导致BMS厂家较难精确估算配套电池的SOC,存在监测、充放电等环节存在一定风险。因此,选择拥有BMS 自主知识产权的电池厂家将更为可靠。

5.3 动力电池系统安装环境的安全性

5.3.1 电池舱布置

动力电池系统安装于独立的电池舱时,应充分考虑电池的安装布置、电池舱的通风布置、电池舱的消防布置、电池舱温度检查装置的布置、电池舱与其他舱室的防火分隔等。

应考虑电池组的布置是否便于更换、检查、测试和清洁,电池组是否被安装在可能遭受过热、过冷、水溅、蒸汽、其他损害其性能或加速其性能恶化影响的处所内。

5.3.2 电池集装箱布置

采用模块化的动力电池集装箱时,应将电池集装箱安放在易于吊装,又最不容易受到损坏的位置。条件允许的情况下,甚至可以考虑将电池集装箱置入专用舱室,从而更好的防护集装箱,并更易于布置相关的电气接插件。

应对电池集装箱整体采取有效的隔热布置,防止外部环境温度变化对集装箱产生过大影响。电池集装箱内部应合理布置通风,确保每个电池模块均能有效散热,同时通风风量应考虑到电池最恶劣的发热工况。

6 提升船舶动力电池安全性的总体考虑

电池动力船舶是新能源船舶和智能船舶发展的重要产物,如何提高其动力电池系统的安全性,是一个系统性的工程,需要在船舶论证和设计初期就进行充分考虑动力电池系统在船上的总体布局,从而反向推演出对电池及所有相关系统的要求。

同时,也建议业界充分考虑现有的技术手段,如采用气溶胶填充技术提高电池系统的防止“热失控扩展”能力,借鉴高压岸电系统的“电缆管理系统”提高充电系统的可靠性,采用七氟丙烷提高消防系统的使用效能,配合超级电容优化动力电池的使用工况等。