异戊二烯生产工艺流程的模拟与优化

2022-08-01顾国威吴文涛

顾国威,朱 静,吴文涛

(1 沈阳工业大学石油化工学院,辽宁 辽阳 111003;2 中石油辽阳石化分公司,辽宁 辽阳 111003 )

近年来中国炼化一体化和煤制烯烃技术发展迅速,乙烯产能扩大的同时副产大量的C5馏分。如何实现C5资源的综合利用,生产出既有使用价值又有市场需求量的化工产品,是化工科技界面临的新的挑战[1]。

异戊二烯别名2-甲基-1,3-丁二烯,常温下无色易挥发[2],是合成橡胶的重要单体,主要用于合成异戊橡胶(IR)、苯乙烯-异戊二烯-苯乙烯嵌段共聚物(SIS)[3];其次用作合成丁基橡胶(IIR)的共聚单体,以改进IIR的硫化性能[4-5];另外,异戊二烯还用于制造农药、医药、香料及黏结剂等[6-7]。目前,全球异戊二烯总产能为129.75万吨/年,主要分布在俄罗斯、美国、日本、巴西、韩国和中国。近几年只有中国和韩国有产能增长。预计2021~2024年,我国异戊二烯需求量将稳定增长,年均增速在5%~8%范围内。

Asplen Plus广泛用于化工流程模拟,本文利用该软件对以C5抽余油为原料,采用一步脱氢法制备异戊二烯[8]的工艺流程进行了模拟,并利用Sensitivity模块对塔的操作参数进行了模拟优化,得到优化后的工艺参数。

1 原料组成

本工艺所用原料为某厂乙烯裂解装置副产的C5抽余油,其组成如表1所示。

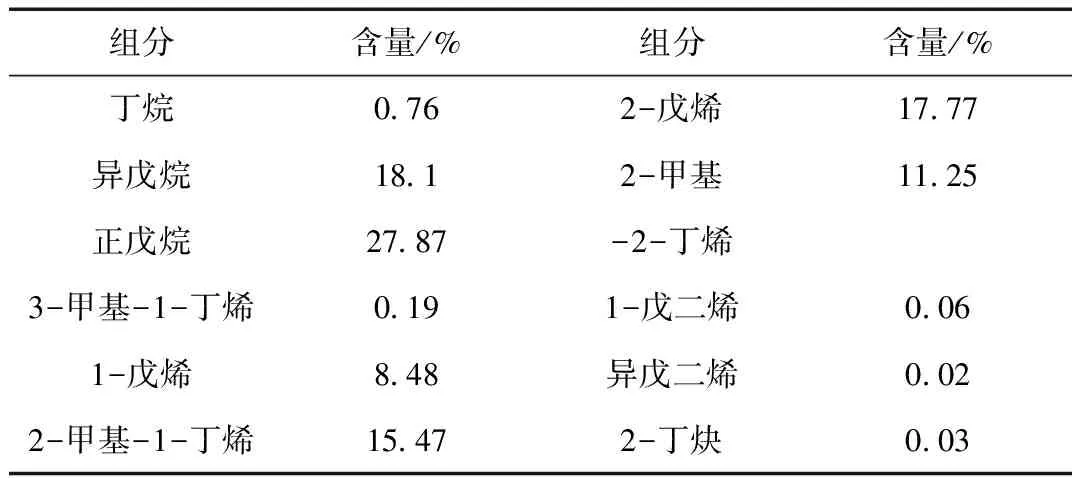

表1 C5抽余油组成

2 工艺流程模拟

本工艺包括原料预处理工段、正戊烷异构化工段、异戊二烯合成与精制工段。

2.1 原料预处理工段

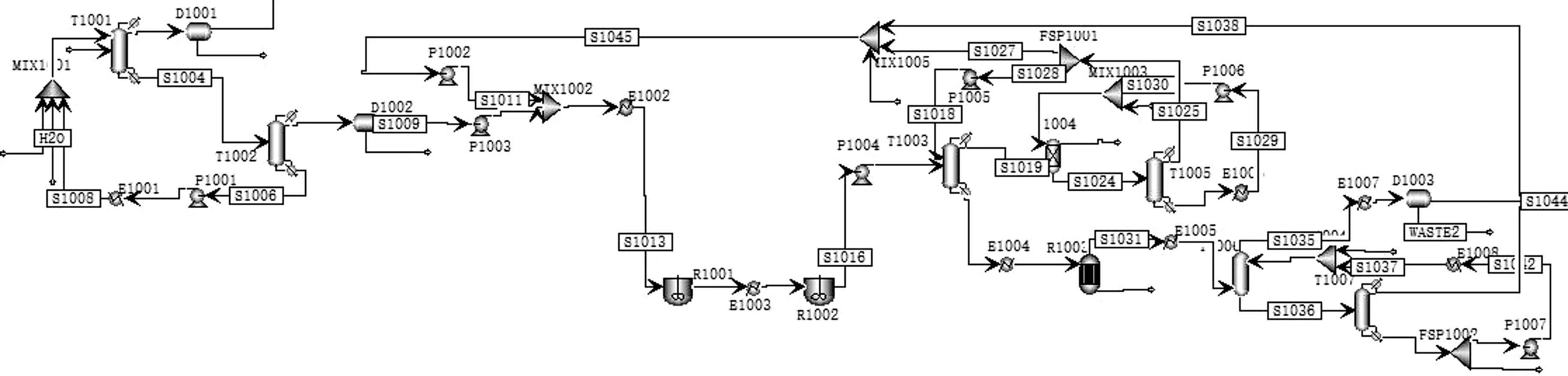

以NMP为萃取剂通过萃取精馏将C5抽余油分离为异丁烯、1-丁烯、异丁烷及其他C5混合物,工艺流程如图1所示。

图1 原料预处理工段流程图

C5抽余油、补充萃取剂和循环萃取剂NMP在T1001脱戊烷塔内进行烷烃和烯烃的分离。塔顶戊烷经D1001脱水后得到较高纯C5烷烃送入第二车间T2001塔。塔底烯烃和萃取剂NMP经T1002NMP回收塔1回收NMP循环利用。塔顶烯烃经D1002脱水后循环甲醇及补充甲醇混合,在R1001、 R1002沸腾床反应器内进行异戊烯醚化反应。反应产物在T1003反应精馏塔与T1005循环回的甲醇继续反应并进行精馏。塔顶得甲醇和未反应烯烃进入T1004萃取塔,以水作为萃取剂,塔顶得到混合烯烃作为汽油组分,塔底甲醇和水的混合物进入T1005甲醇精制塔1分离甲醇和水,分别进行循环利用。T1003塔塔底得TAME和甲醇混合液经E1004加热后,进入R1003TAME醚解反应器,反应产物异戊烯和甲醇混合物进入T1006甲醇吸收塔,以水为吸收剂,塔顶得到异戊烯经换热、脱水后进入第3工段。T1006塔底得到的甲醇和水进入T1007甲醇精制塔2,分离甲醇和水并分别循环利用。

2.2 正戊烷异构化工段

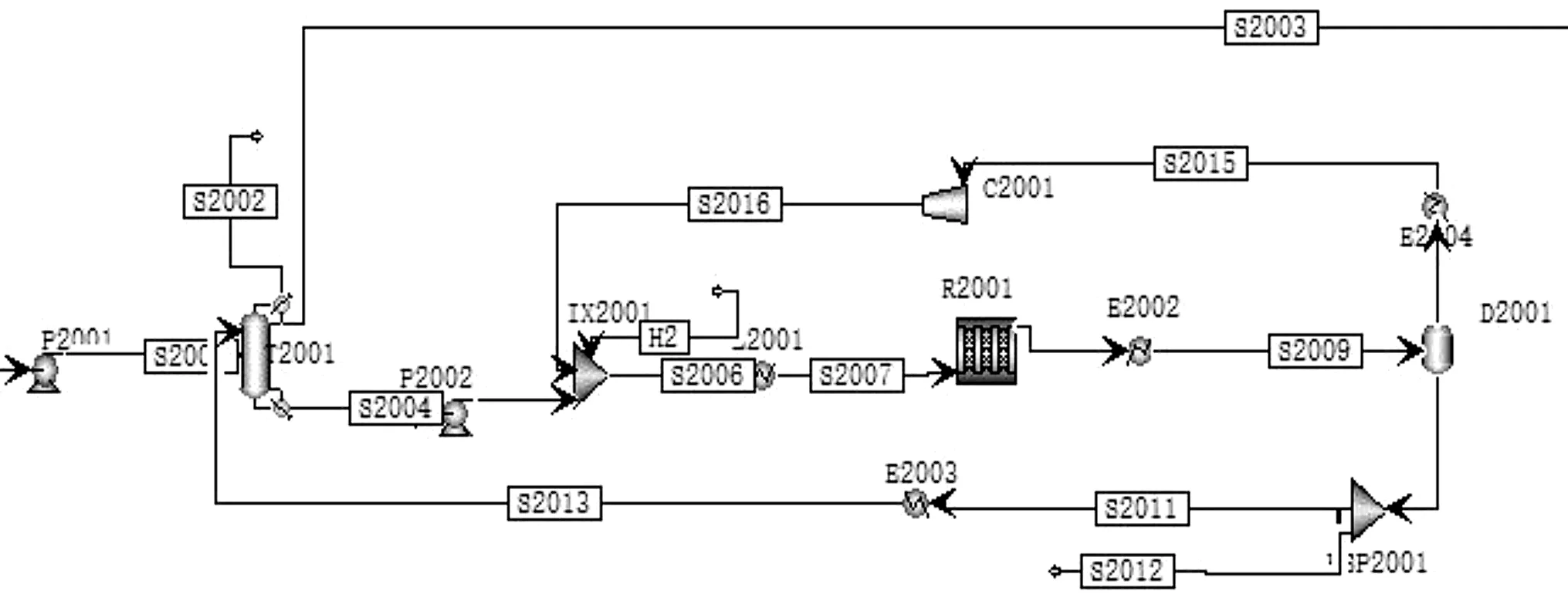

脱水后的C5烷烃进入T2001异戊烷塔分离,塔底正戊烷经泵加压后与H2混合,加热至275 ℃进入R2001异构化反应器进行反应,反应产物经降温、分离后,气相循环回异构化反应器,液相循环至T2001,T2001塔顶得到纯净的异戊烷进入第三车间。

图2 正戊烷异构化工段流程图

2.3 异戊二烯合成与精制工段

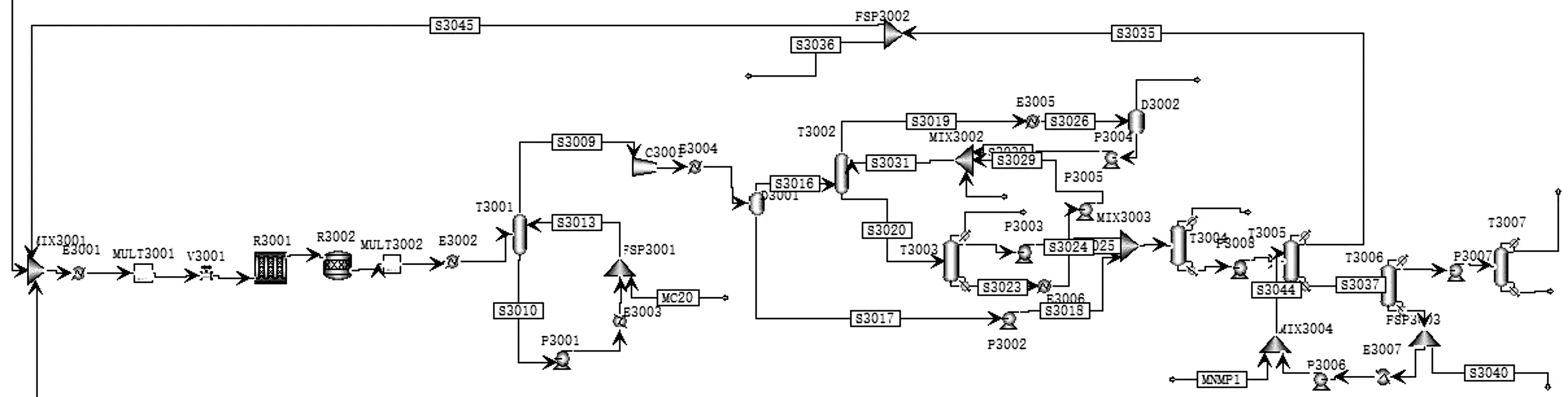

图3 异戊二烯合成与精制工段流程图

来自原料预处理车间的异戊烯与来自T2001塔顶的异戊烷混合,经加热、减压阀减压后进入脱氢反应器进行。反应产物进入T3001洗涤塔用矿物油快速降温,塔顶产物经升压、降温、分离,气相产物进入T3002吸收塔,塔顶得富氢气体,塔底吸收液进入T3003解吸塔。T3003塔底吸收剂经降温加压后循环回T3002。T3003塔顶产物和D3001液相一起进入T3004脱轻塔,塔顶得轻烃气体产品。塔底产品进入T3005异戊二烯萃取精馏塔,以NMP作萃取剂。T3005塔顶未反应的异戊烯循环回脱氢反应器。塔底产品进入T3006NMP回收塔2,塔底产品加压后送至T3007异戊二烯精制塔,塔顶得异戊二烯,塔底得副产物顺-1,3戊二烯。

3 工艺参数的优化

利用Aspen Plus模拟软件对对各工段进行了模拟优化。优化参数主要包括各精馏塔的理论板数、回流比、进料板位置、NMP进料量及NMP进料温度等。本论文以脱戊烷塔(T1001)为例介绍模拟优化过程。

3.1 T1001的热力学方程

脱戊烷塔T1001分离体系内含极性组分,因此采用活度系数法,选择NRTL方程。

3.2 T1001的模拟条件

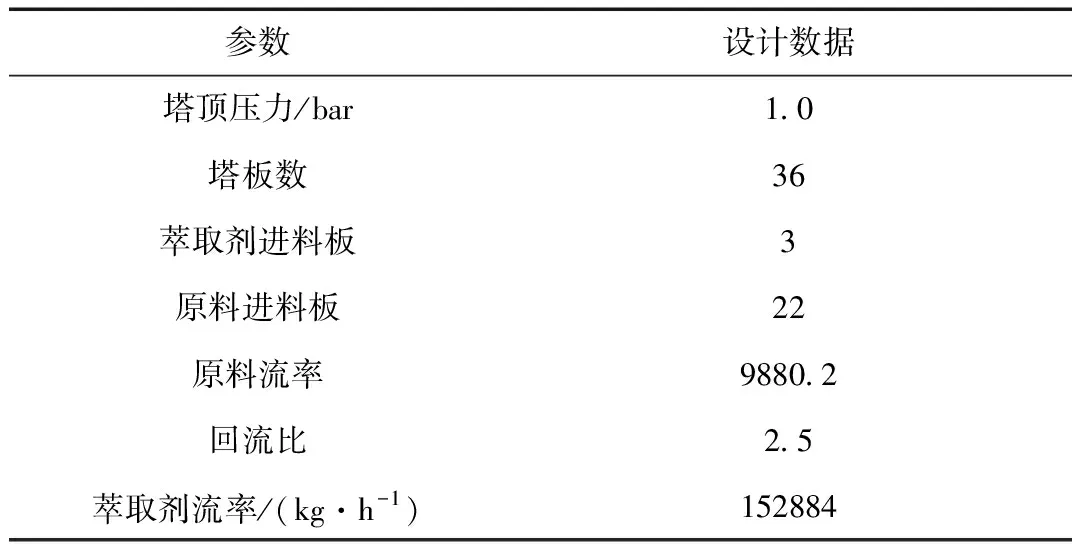

脱戊烷塔T1001的模拟条件如表2所示。

表2 脱戊烷塔的操作参数

3.3 T1001的模拟优化

3.3.1 理论板数的优化

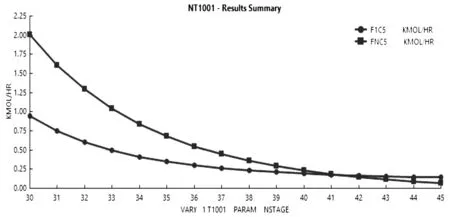

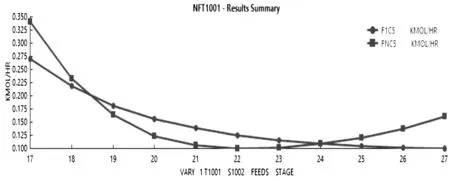

理论塔板数直接关系正戊烷和异戊烯的分离程度,采用Aspen Plus中Sensitivity对精馏塔理论塔板数进行优化,结果如图4所示。

图4 理论塔板数的灵敏度分析

由图4可知,随着理论板数的增加,塔底产品中正戊烷的摩尔流量及塔顶产品中异戊烯的摩尔流量均呈现下降趋势,且当理论板数低于38时,正戊烷和异戊烯的摩尔流量下降速度较快,说明理论板数的增加明显提高了精馏塔的分离效果;当理论板数高于38时,正戊烷和异戊烯的摩尔流量变化趋于平稳,说明增加塔板数对分离效果的提高影响不大,相反会增加塔内流体流动阻力及设备成本,因此理论塔板数定为38。

3.3.2 回流比的优化

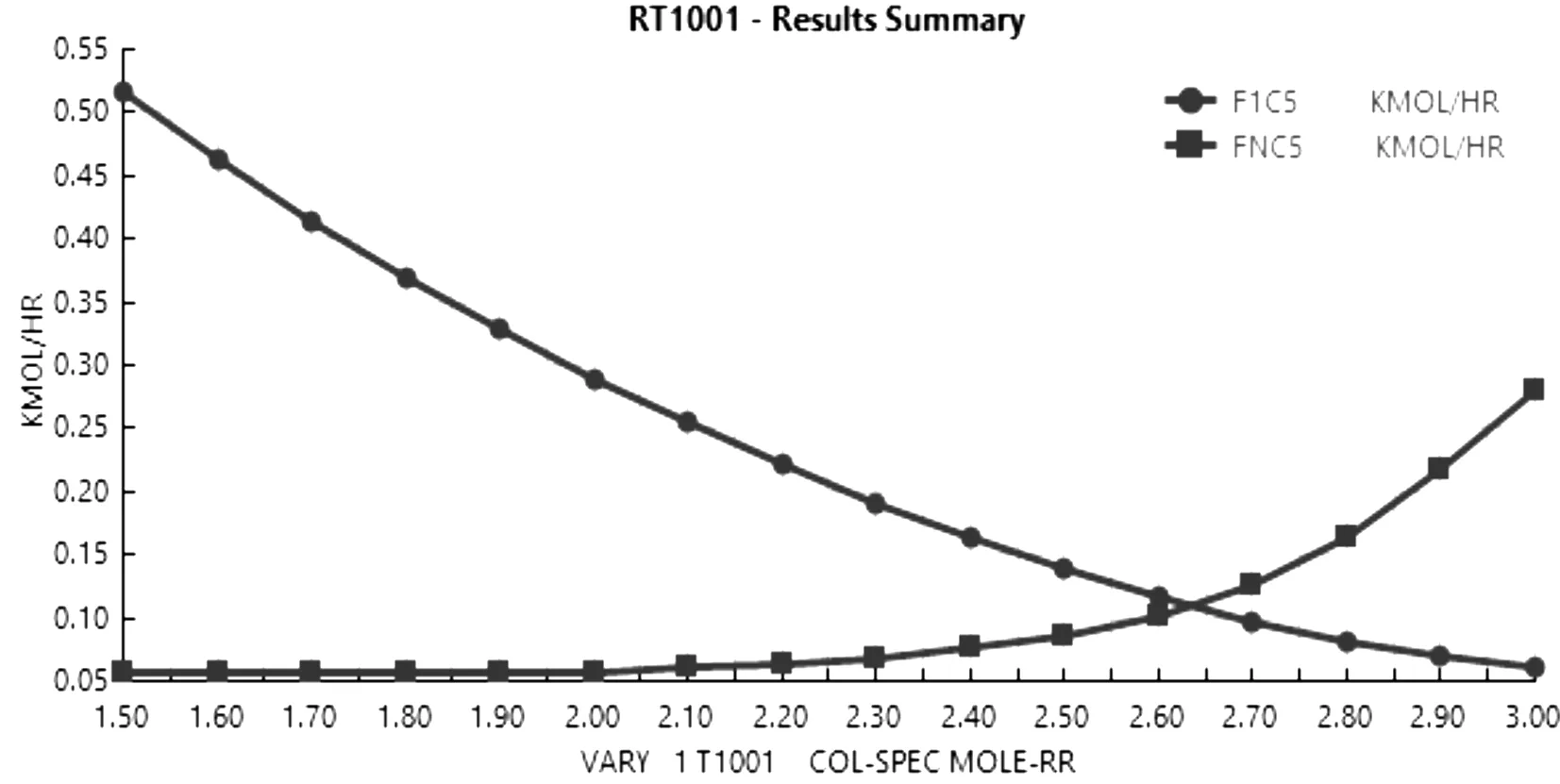

回流比是影响精馏塔分离效果的主要因素,生产中常常通过改变回流比的方法来调节、控制产品的质量。回流比增加分离效果提高,但同时也会是塔内上升蒸气量和下降液体量均增加,导致冷凝器和再沸器的传热量也相应增加,因此应确定适宜的回流比。考察回流比对塔顶产品中异戊烯及塔底产品中正戊烷摩尔流量的影响,结果如图5所示。

图5 回流比对塔顶和塔底产品的影响

由图5可知,随着回流比的增加,塔顶产品中异戊烯的摩尔流量呈下降趋势,而塔底产品中正戊烷的摩尔流量呈上升趋势,且回流比小于2.3时异戊烯摩尔流量变化交明显,正戊烷摩尔流量变化较不明显;而回流比大于2.3时变化趋势正好相反。说明再继续增大回流比,虽然塔顶产品中异戊烯含量略有减少,但塔底产品中正戊烷含量明显增加,并且大的回流比又增加了再沸器和冷凝器的负荷,增加了操作费用。因此回流比确定为2.3。

3.3.3 进料位置的优化

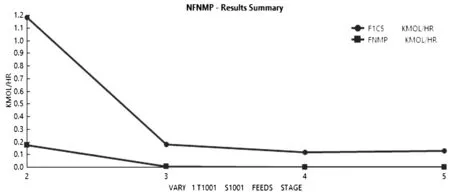

进料位置的变化直接影响精馏塔的分离效果,对于进料状况及分离要求一定的情况下,应保证在适宜位置下进料。分别考察NMP及抽余油进料位置对分离效果的影响,结果如图6及图7所示。

图6 NMP进料板的灵敏度分析

图7 抽余油进料板的灵敏度分析

由图6可知,随NMP进料板下移,塔顶产品中异戊烯及塔底产品中正戊烷的摩尔流量均呈下降趋势,且当进料板小于3时,变化较明显;进料板为4时,正戊烷流量基本无变化,但异戊烯流量有所下降;进料板大于4时,正戊烷和异戊烯流量均无变化。因此NMP选取第4进料。

图7表明随着进料下移,塔顶产品中异戊烯的摩尔流量及塔底产品中正戊烷的摩尔流量均呈下降趋势,说明进料板下移有利于异戊烯和正戊烷的分离。但是当进料板下移至24板时,虽然异戊烯的流量仍有小幅度下降,但正戊烷流量却呈上升趋势,说明进料板过低反而会降低精馏塔的分离效果。因此,抽余油进料板取为23。

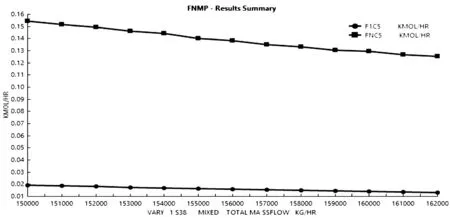

3.3.4 NMP进料量的优化

萃取精馏中萃取剂的用量直接影响分离效果、生产成本及后续分离过程,考察萃取剂用量对异戊烯和正戊烷分离效果的影响,结果如图8所示。

由图8可知,随着萃取剂NMP用量的增加,塔底产品中正戊烷摩尔流量一直呈下降趋势;而塔顶产品中异戊烯的摩尔流量基本保持不变。综合考虑塔顶塔底产品分离效果、生产成本及后续分离成本,最佳的NMP进料量定为159000 kg/h。

图8 NMP进料量的灵敏度分析

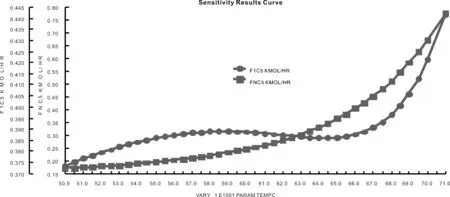

3.3.5 NMP进料温度的优化

NMP萃取剂的进料温度也是影响分离效果的重要因素之一。考察NMP进料温度对异戊烯和正戊烷分离效果的影响,结果汇于图9。

图9 进料板位置对塔顶产品的影响

由图9可知,随NMP进料温度升高,使得塔顶产品中异戊烯和塔底产品中正戊烷的摩尔流量均有不同程度的提高,说明NMP进料温度越高越不利于萃取过程的进行。但由于萃取剂从分离塔分离出来时温度较高,需用水做冷却剂将其降温后才能循环使用。虽然用水降温时能将NMP降到45 ℃,但若降至45 ℃的话温差变小而不利于换热。因此NMP进料温度定为50 ℃。

4 结 论

(1)以乙烯裂解装置副产的C5抽余油为原料,利用Aspen Plus 模拟软件模拟了异戊二烯生产工艺流程,包括原料预处理工段、正戊烷异构化工段、异戊二烯合成与精制工段;

(2)利用Aspen Plus中Sensitivity对塔的操作参数进行了模拟优化,优化后的参数:理论板数38、回流比2.3、NMP进料板4、抽余油进料板23、NMP进料量159000 kg/h、NMP进料温度取50 ℃。