快速破除桩基桩头的智能化装置的设计与应用

2022-08-01王亚斌,李佳宁

王 亚 斌, 李 佳 宁

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

桥梁基础是桥梁结构物直接与地基接触的最下面的部分,是桥梁下部结构的重要组成部分。桥梁基础工程多采用群桩基础以承受其上部结构传递的荷载。为保证桥梁钻孔灌注桩桩身的完整性,通常采用先超浇、后开挖破除桩头的办法以避免桩顶浮浆影响桩身质量。传统的钻孔桩基础处理通常为人工用风镐剥离桩头钢筋后再将剩余的部分桩头进行吊离的办法,其存在诸多缺陷。项目部技术人员在施工过程中通过对传统施工工艺进行分析、总结后发明创新研究出“一种快速破除桩头智能化装置”,有效地将破除桩头的切割、钻孔、预裂融为一体,在满足相关设计、规范、标准要求的同时,有效地克服了传统施工工艺存在的弊端,该项新技术已在河北高速公路项目得到充分的论证与应用,取得了较好的效果。

“桥梁桩基快速破除桩头智能化施工技术”是国内一项新的先进技术成果,“一种快速破除桩头智能化装置”已获得国家发明专利授权(专利号ZL201710561733.6),同时形成了桥梁桩基快速破除桩头施工新工艺。与传统的破除桩头施工工艺相比,该新型施工技术通过整体破除桩头,既能保证钻孔桩桩头平整、钢筋笼深入承台的钢筋整齐,又能加强桩头的质量控制,同时降低了钻孔桩的施工成本,提高了施工效率,具有非常明显的先进性,比传统施工方法更经济、取得的效果更好,更能节约工期,具有很好的发展前景。阐述了快速破除桩基桩头的智能化装置的设计与应用过程。

2 快速破除桩头的智能化装置的结构设计

2.1 结构设计

根据相关的钻孔灌注桩施工规范及标准要求,结合现场实际情况并对桩基破除桩头传统施工方法进行综合分析与总结,通过理论计算[1],项目部技术人员设计出“一种快速破除桩头智能化装置”。快速破除桩头智能化装置立面图见图1,快速破除桩头智能化装置侧视图见图2。

图1 快速破除桩头智能化装置立面图

图2 快速破除桩头智能化装置侧视图

2.2 结构的组成及作用

桩基快速破除桩头智能化装置的主要运行系统包括:吊装系统、智能化控制系统、动力系统、液压系统、检测系统、切割系统、钻孔系统、预裂系统等八个控制系统,具体的连接方式及作用如下:

(1)吊装系统由汽车吊和活动钢丝吊绳组成,采用活动螺栓连接。利用汽车吊吊装快速破除桩头智能化装置施工作业,待桩头破除完成后,再利用汽车吊将破除完成后的桩头吊离基坑;

(2)动力系统由发电机、总电机和分电机组成,利用汽车吊柴油发动机带动快速破除桩头智能化装置的发电机转动,为总电机和分电机提供电能并确保各个装置正常运行;

(3)液压系统由总液压油泵、变量泵、分配阀及各个可调式分液压油泵组成,通过计算机智能化程序控制液压油泵运转,利用分液压油泵通过所配属的光环固定桩头的位置用以调整检测装置、切割装置、钻孔装置和预裂装置的施工作业位置,并校核各个装置的施工精度,确保其处于同一水平面上;

(4)检测系统由各种传感装置、数据通讯装置、保护层测定仪和环形轨道①组成。感应接收处理器及数据输送机安装在操作室内并连接计算机;各种传感器分别安装在环形液压钻机、液压锤、环形轨道①②及液压油缸等位置,其可在施工过程中实时控制各个装置的运行;数据通讯装置的作用主要是收集各类感应装置监测到的数据并将其输送至计算机中,通过计算机对所收集到的数据进行分析、记录与归档;保护层测定仪检测数据通过环形轨道①进行环形检测(由于测定仪为精密仪器,用于检测保护层时方可连接,不用时则需取下以减少对仪器的损坏),并利用数据通讯装置直接将其传送至计算机进行数据分析;

(5)切割系统由切割机和环形轨道②组成。当各个装置调整、校核完成,保护层测定仪检测完保护层厚度后,可将切割机与环形轨道②连接,在通过计算机分析保护层的厚度后,由计算机直接控制切割机运行切割混凝土保护层,切割混凝土保护层时需确保不会伤及主筋并能达到一次性切割成型[2]的目的;

(6)钻孔系统由八个液压钻机和环形道槽①组成,八个液压钻机呈米字型设置,相互之间的距离相同,同时在环形道槽①内运转、整体移动。钻孔时,通过计算机分析钢筋笼主筋的位置进行钻孔位置的调整,从而有效地避开钢筋笼的主筋位置进行钻孔[3];

(7)预裂系统由一个液压油泵、八个液压劈裂锤和环形道槽②组成。八个液压劈裂锤呈米字型设置,相互之间的距离相同,同时在环形道槽②内运转。预裂混凝土时,液压劈裂锤整体左右移动进入由钻机完成的成型孔内,利用液压油泵同时放(或收)液压油控制八个液压劈裂锤运行以达到一次性劈裂桩头[4]的目的;

(8)智能化控制系统由操作按钮平台、智能化控制平台及感应装置组成。操作按钮平台将各种命令设置于各个按钮,利用按钮控制装置运行智能化控制平台,可以显示各个装置的运行参数,亦可利用键盘自行设置或改变参数;感应装置由感应器和遥控器组成,可以远距离控制设备运行。

各零部件加工完成后,利用工地现有的场地和机具进行桥梁桩基快速破除桩头智能化装置的组装,将吊装设备、智能化控制装置、动力装置、液压装置、检测装置、切割装置、钻孔装置和预裂装置组装成一个整体,由汽车吊柴油发动机提供动力,带动各子装置运转,通过现场试验,基本实现其各项设计功能,使桥梁桩基破除桩头施工方便、快捷,大大减少了人员投入,缩短了工期。

2.3 施工原理

“一种快速破除桩头智能化装置”采用结构组合设置,将检测系统、切割系统、钻孔系统、预裂系统组合在一起,配合汽车吊进行桩头破除、吊离施工。采用汽车吊的发动机带动电机以实现整体装置的运转;利用计算机将施工参数输入智能化控制程序,并按所设置的工序施工。首先,通过测量仪器放样出桩头顶标高的位置,使用钢筋保护层测定仪检测出桩基保护层的厚度和钢筋笼主筋的位置,再用切割机沿环形轨道切割混凝土(操作时应避免伤及钢筋笼主筋)。

通过计算机控制转动液压钻避开钢筋笼主筋位置进行钻孔,钻孔成型后,使用液压劈裂机进行桩头预裂,最后用汽车吊将预裂的桩头吊出基坑,从而取得桩头一次性切割、钻孔、预裂直至破除成型的效果,并在操作平台安装操作感应装置以实现远程遥控控制。该装置不仅构造简单、操作方便,而且能够达到破除桩头的设计要求,适用于大、特大型桥梁桩基工程群桩大面积破除桩头智能化施工作业,通过使用该装置,既减少了施工作业人员的投入,又提高了施工效率,降低了施工成本,减少了对施工环境的污染。

3 快速破除桩头智能化装置的应用

3.1 施工工艺流程

桩基快速破除桩头的施工工艺流程为:钢筋笼加工→桩基混凝土灌注→基坑开挖→快速破除桩头→桩头吊除。

3.2 施工过程

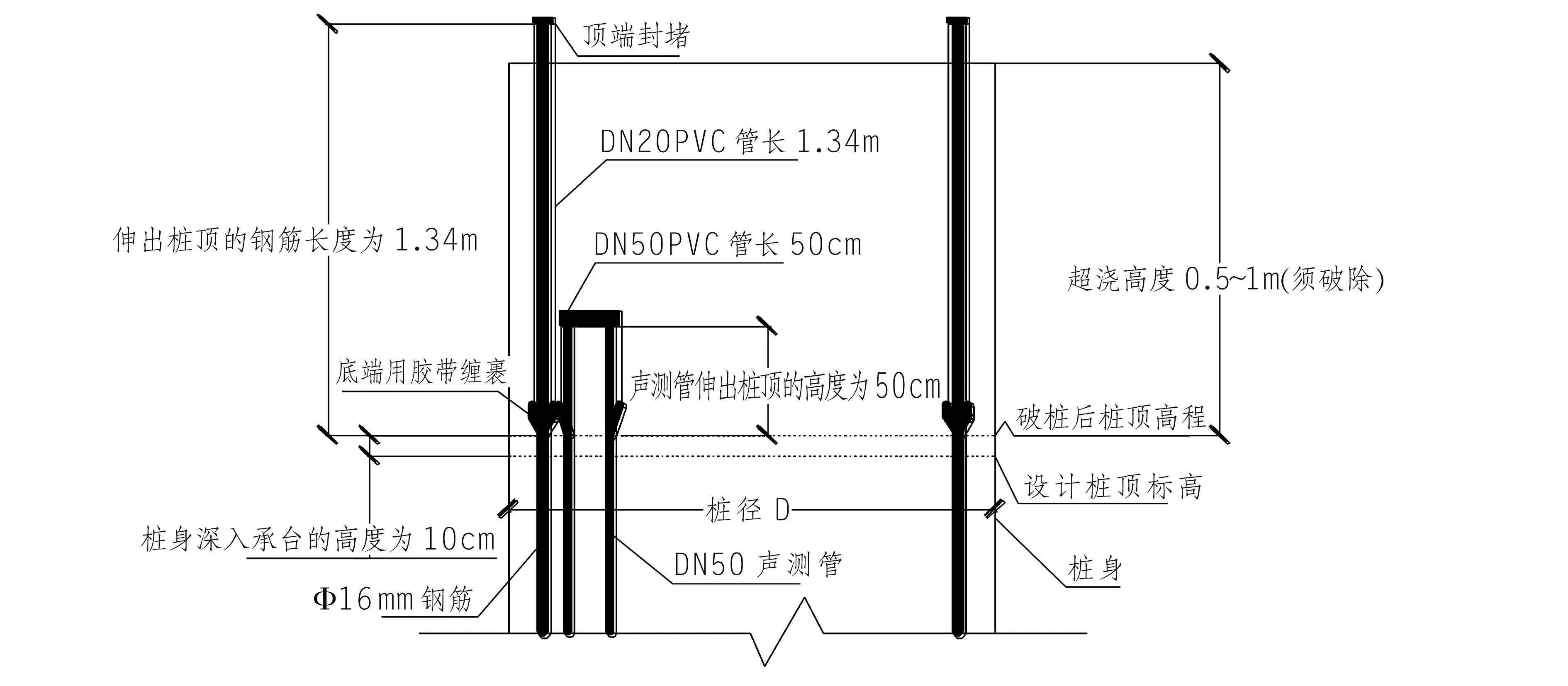

(1)钢筋笼加工。钢筋笼加工时,现场采用配套直径的白色PVC管材分别将所对应的钢筋笼主筋和3根声测管完全套住,并在所套的PVC管底端用透明胶带实施封端。为绝对保证PVC管不脱落和漏浆,钢筋笼主筋及声测管上的每根PVC管底端均用扎丝绑扎牢固[5]。桩基桩头钢筋平面布置情况见图3,桩基桩头钢筋采用PVC管包裹的A-A断面情况见图4。

图3 桩基桩头钢筋平面布置图

(2)基坑开挖。待桩基混凝土达到设计强度后,采用挖掘机开挖基坑,挖掘机开挖至设计顶标高时由人工清底,并由人工超挖10 cm以方便后期承台垫层的混凝土浇筑施工。

基坑开挖成型后,采用测量仪器放样出桩基设计顶标高并在桩头四周对称标记。

(3)快速破除桩头施工。测量放样并标注设计顶标高后,由人工将快速破除桩头智能化装置运至施工现场进行各个装置的连接。连接完成后,初步调整并检查各个系统装置是否运行正常,重点检查智能化控制系统的运行程序是否正常,通过计算机将破除桩头的参数导入快速破除桩头智能化装置控制系统程序中并确保导入数据无误。

人工将各个系统装置连接完成、初步调整后进行二次精调,精调完成后,启动汽车吊,打开发电机开启按钮启动总发电机和各分电机,利用电机带动装置运行进行破除桩头的施工。

由汽车吊将快速破除桩头智能化装置吊至破除桩头位置后,将固定钢环固定在破除桩头的中部,利用液压连接伸缩杆调整各个装置系统和轨道在同一水平面,首先安装保护层测定仪并检测设计桩顶位置混凝土保护层的厚度和钢筋笼主筋位置(由于测定仪为精密仪器,检测保护层时可连接,不用时应取下,以减少对仪器的损坏),利用数据通讯装置直接将所取得的数据传送至计算机进行数据分析。数据分析完成后,操作人员将切割装置安装至环形轨道②,计算机下达指令启动切割装置运行,开始切割混凝土保护层并需保证切割时不会伤及主筋,达到一次性切割成型的目的。混凝土保护层切割完成后,计算机下达指令启动液压钻孔装置并控制八个液压钻机在环形道槽①内整体式左右移动,避开钢筋笼主筋后实施钻孔。钻孔成型后,计算机再次下达指令启动液压预裂装置,八个液压劈裂锤在环形道槽②内整体式左右移动进入已成型钻孔内,利用液压油泵同时放(或收)液压油控制八个液压劈裂锤的运行,达到一次性劈裂桩头[6]的目的。

图4 桩基桩头钢筋采用PVC管包裹A-A断面图

(4)桩头的吊除。待桩头劈裂完成后,通过固定钢环并利用汽车吊将破除完成后的桩头吊离基坑,待其吊离基坑后,操作人员关闭快速破除桩头智能化装置,移动汽车吊开始下一个桩基的桩头破除并重复上述工作步骤;同一区间内的桩基桩头破除完成后,整体式卸下快速破除桩头智能化装置,能够有效地保证桩基的整体质量且施工过程安全可靠。

4 结 语

所设计的“一种快速破除桩头智能化装置(专利号ZL201710561733.6)”在河北高速公路项目桥梁桩基工程施工中得到应用并取得了较好的效果。目前该工程已全部结束,经检查其工程质量完全满足设计及规范要求,受到业主方和监理单位的一致好评。

该项施工技术打破了传统施工工艺存在的诸多缺陷,在提高功效、降低成本、创造效益的同时满足了施工质量、施工工期及文明施工等方面的要求,创造了较好的经济效益和社会效益,具有非常广阔的应用前景。