普光高含H2S气田硫沉积规律及其对开发的影响

2022-08-01彭鑫岭蒋光迹彭松彭雪葳付德奎陈建李涛徐剑明肖盈

彭鑫岭,蒋光迹,彭松,彭雪葳,付德奎,陈建,李涛,徐剑明,肖盈

(1.中国石化中原油田普光分公司,四川 达州 635000;2.中国石化中原油田分公司勘探开发研究院,河南 濮阳 457001;3.昆仑数智科技有限责任公司,北京 100000)

0 引言

普光气田位于四川省宣汉县境内,属超深高压高含硫碳酸盐岩气田,累计探明天然气地质储量4 157×108m3,含气层段为三叠系飞仙关组和二叠系长兴组。气田储层岩石类型比较复杂,其中:飞仙关组主要为鲕粒云岩、残余鲕粒云岩、含砂屑泥晶云岩和结晶云岩等;长兴组主要为粉晶灰质云岩、砂屑云岩、生屑云岩、海绵礁云岩等[1]。储集空间以孔隙(溶孔)为主,局部发育裂缝。天然气中,CH4摩尔分数为71.03%~77.91%,平均74.99%;H2S为11.42%~17.05%,平均14.28%;CO2为7.77%~14.25%,平均10.02%,并含有一定量的单质硫(简称硫,下同)和微量的硫醇、硫醚等重组分。随着压力和温度的持续下降,天然气中的硫将会依次在地面集输流程、采气系统和储层中达到过饱和,并从气相中析出。当天然气流量和流速下降到不足以携带时,硫就会附着沉积在地面集输设备和管线、井口、油管(节流部位)内壁和储层孔喉中,形成硫沉积堵塞,严重影响气井正常生产[2-7]。

截至目前,普光气田硫沉积堵塞主要发生在地面集输流程和井筒中。近1 a多来,随着地层压力的持续下降,逐步发展为井筒沉积堵塞,表现为从井口向井筒深部发展。初期在采气树节流阀和近井口100 m井筒内出现硫沉积引起的缩径现象,导致气井产能快速下降15%~45%。动态监测结果表明,目前气井硫沉积引起的缩径现象已发生在井深1 300 m左右,套管探测和治理难度不断加大[8-9]。针对地面集输流程堵塞及井筒硫堵问题,逐步形成了“地面流程清洗+节流阀优化+空穴射流”、“井筒热洗+井筒注溶硫剂+连续油管冲洗”等组合措施控制和治理硫堵塞技术,基本上保障了气井的正常生产。随着地层压力的进一步下降,普光高含H2S气田天然气中的硫质量浓度将逐步达到过饱和并析出,在储层中形成硫沉积,导致气井产能降低,甚至停喷。为了做好储层硫沉积堵塞治理工作,需提前开展普光高含H2S气田硫沉积规律研究,明确储层硫沉积对开发的影响。

基于普光高含H2S气田天然气性质,本文围绕天然气中硫初始质量浓度、不同温度压力下硫溶解度、相态特征等开展了实验研究,进行了硫沉积岩心渗透率伤害室内实验,构建了硫沉积渗透率伤害经验预测模型;模拟评价井筒周围径向硫沉积分布特征及渗透率伤害情况;综合建立了多区复合产能预测模型,评价了硫沉积对气井产能的影响。本文研究成果可用于指导普光高含H2S气田硫沉积治理工作。

1 天然气中硫质量浓度及相态特征

高含H2S天然气中硫的初始质量浓度及在不同温度压力下的溶解度、析出量、析出状态等参数,是研究硫沉积规律的重要内容。为此,基于井下PVT取样,开展测试及分析化验,获取上述关键参数,建立了适用于普光高含硫气田的硫溶解度预测模型,为系统评价不同压力和温度条件下硫析出状态及析出量奠定基础。

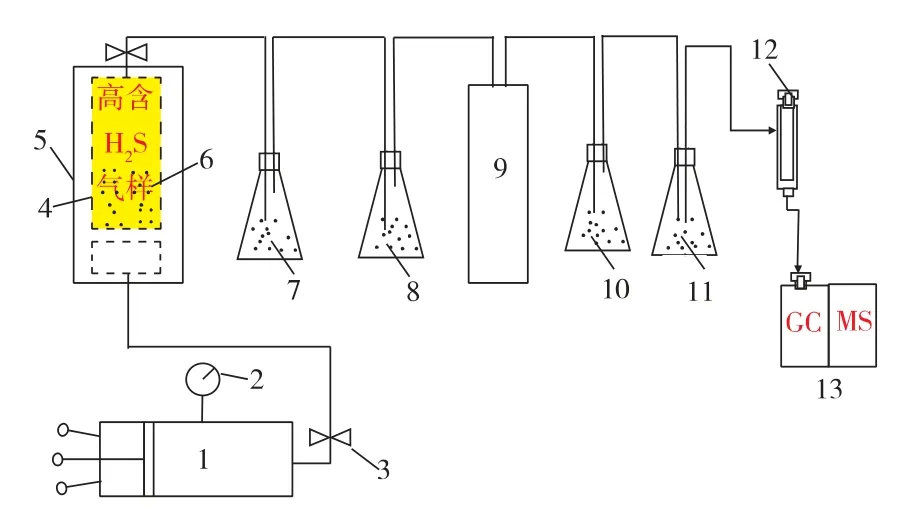

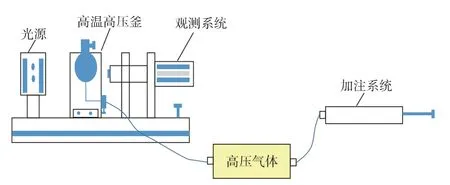

普光高含硫气田流体中硫质量浓度较低,常规测试方法(称重法、燃烧法)误差大,成本高,精度低[10-11]。为此,借鉴有机化学定量分析方法,建立了基于高效溶硫剂+气质联用仪(即气相色谱-质谱联用仪)的硫质量浓度测试方法[12](见图1)。

图1 天然气中硫质量浓度测试装置流程示意

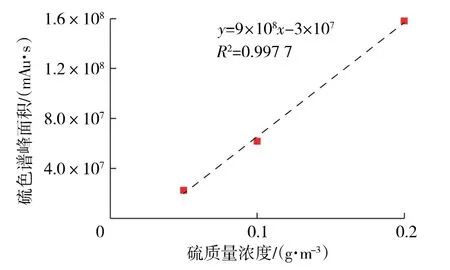

测试步骤为:1)配制高效溶硫剂,利用气质联用仪,测试分析得到标准硫溶液(硫质量浓度分别为0.05,0.10,0.20 g/m3)的硫色谱峰面积分别为2.235×107,6.168×107,1.580×108mAu·s,建立标准硫溶液的硫色谱峰面积-硫质量浓度关系曲线(见图2)。2)向样品中加入过量的溶硫剂,并且充分溶解硫;利用气质联用仪测定溶液中硫色谱峰面积,并且计算其对应的硫质量浓度。3)结合气量、消耗的溶硫剂质量,计算天然气中的硫质量浓度。

图2 硫色谱峰面积与硫质量浓度的关系

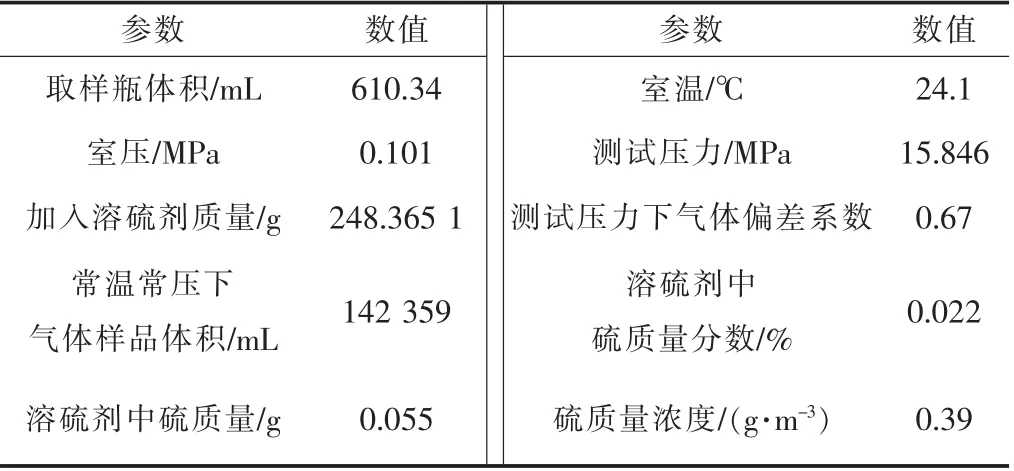

按上述实验步骤,测得普光高含硫气田天然气中硫初始质量浓度为0.39 g/m3(见表1)。

表1 实验测试数据

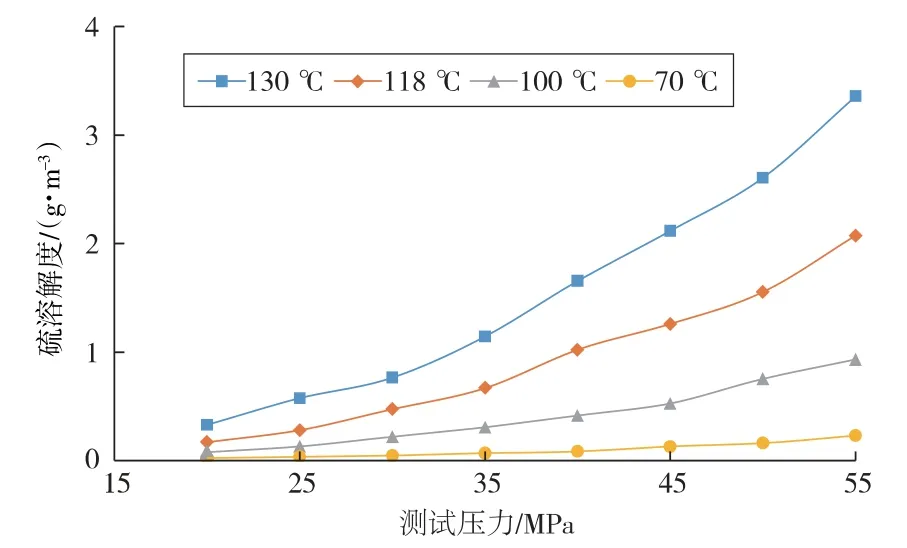

在此基础上,调节实验温度及压力,进一步开展了不同压力(20,25,30,35,40,45,50,55 MPa)以及不同温度(70,100,118,130℃)条件下天然气中硫溶解度测试。实验结果表明(见图3):天然气中硫溶解度为0.037~3.121 g/m3。当测试温度保持一定时,硫溶解度随压力增加而增大;当测试压力保持一定时,硫溶解度随温度增加而增大。

图3 不同测试温度下硫溶解度与测试压力的关系

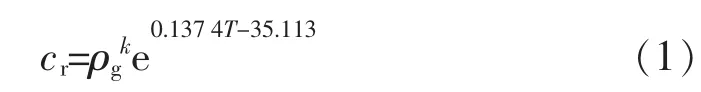

根据实验结果,基于Chrastil三参数公式[13-16],考虑温度对经验常数的影响,建立了普光高含硫气田硫溶解度计算模型:

其中 k=-0.015 8T+6.275 2

式中:cr为硫在天然气中的溶解度,g/L;ρg为气体密度,g/cm3;T为温度,℃。

利用式(1)计算在普光高含H2S气田地层温度条件下不同压力下的硫溶解度。与实验结果对比,平均相对误差仅为4.89%,可满足工程计算要求(见图4)。

图4 硫质量浓度的模型计算值与实验测试值对比

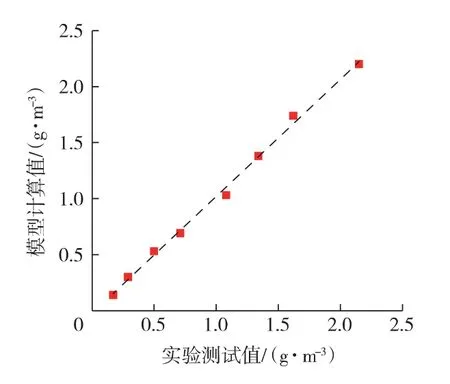

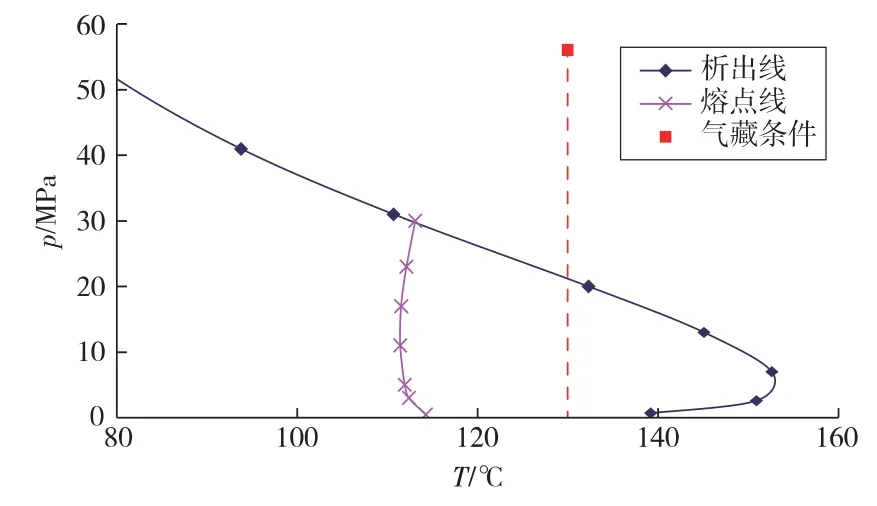

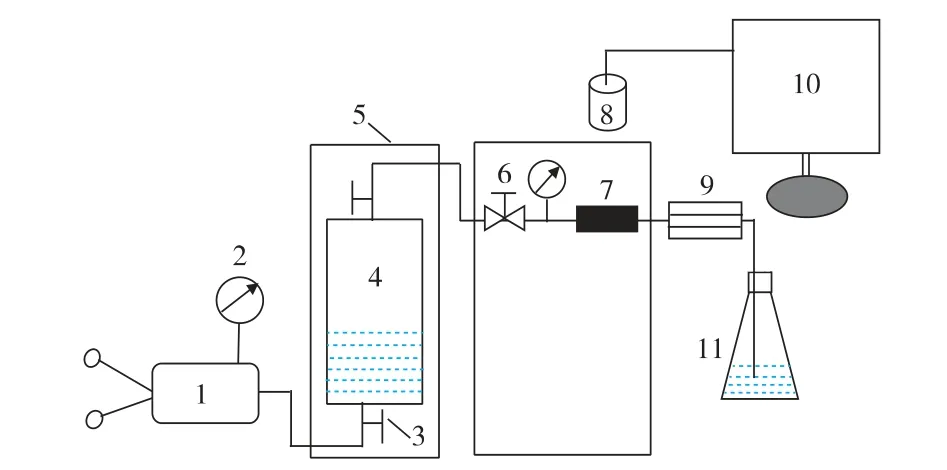

本研究测定硫质量浓度后,实验分析确定了天然气硫饱和状态及临界析出条件。实验装置由温控系统、高温高压釜、观测系统、压力系统、密封系统等构成(见图5)。利用该装置观测到天然气中硫沉积形态和沉积过程,测定了硫熔点。根据硫析出曲线、熔点曲线,结合硫在天然气中的质量浓度测试结果,绘制了P104-a井在地层条件下饱和硫的气样PVT相图(见图6)。

图5 硫熔点测试流程示意

图6 P104-a井气样PVT相图

由图6可以看出,在开发过程中,普光高含H2S气田天然气将由气相(含硫天然气)向气-液(即天然气和液态硫)两相发展。目前,普光高含H2S气田平均地层压力为24 MPa,地层中流体处于气相状态;当地层压力降至21 MPa时,硫开始以液态形式在储层中析出,将出现气-液两相。预计1.5 a后,普光高含H2S气田储层中即将发生硫析出现象,形成气-液两相。根据不同压力下硫熔点测试结果,结合普光高含H2S气田温度与深度的关系可知,当储层温度高于120℃时,储层中析出的硫为液态。

2 硫沉积储层伤害室内实验

随着开发的持续推进,当地层压力降低至临界压力时,储层天然气中的硫就会达到过饱和,并析出、沉积,这对储层的孔隙度、渗透率造成一定伤害[17-19]。本研究借助微观渗流可视化装置、高温高压三轴超声波饱和度分析装置等实验设备,研究了普光高含H2S气田储层中硫沉积分布特征,评价了硫沉积伤害规律。

2.1 储层硫沉积微观特征

本研究利用微观渗流可视化装置,开展储层中硫沉积微观分布实验,揭示气-液态硫、气-固态硫在岩心多孔介质中的微观运移、沉积形态及分布特征。

实验步骤为:在配样器中加入一定量的硫,将普光高含硫天然气样品加入配样器中;升温至70℃或130℃,加压至55 MPa,并让气样中硫质量浓度达到过饱和状态;在同一温度、压力下,将气样转入到中间容器中,驱入微观渗流可视化装置中,在显微镜下观察硫在岩心中的析出、沉积形态及分布情况。微观渗流可视化装置主要由高温交变箱、高温高压反应釜、压力控制系统、观测系统、微观运移物理模型、排放吸收系统等部分组成(见图7)。

图7 硫在岩心中的沉积形态及分布实验测试流程示意

2.1.1 气-固态硫在岩心中的沉积形态及分布

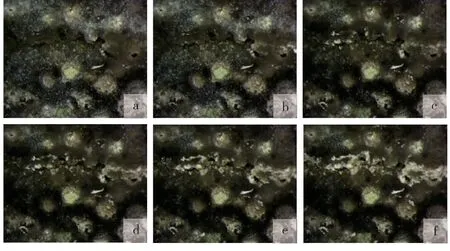

实验温度为70℃,实验压力初始为55 MPa,逐步降至10 MPa。实验结果见图8。

图8 气-固态硫在岩心中的沉积形态实验结果

实验结果表明:当硫质量浓度处于饱和状态的高含H2S气样缓慢通过微观模型时,析出的固态硫优先在小孔隙和喉道处沉积,而小裂缝通道是次优先沉积区域,主要沉积在渗流通道壁面上。随着压力下降,渗流通道上沉积的硫逐渐增多,最终在狭窄孔道处形成堵塞,导致其渗流能力下降。

2.1.2 气-液态硫在岩心中的沉积形态及分布实验

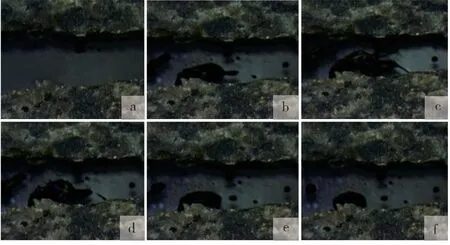

实验温度为130℃,实验初始压力为55 MPa,逐步降至10 MPa。实验结果见图9。

图9 气-液态硫在岩心中的沉积形态实验结果

实验结果表明:当硫质量浓度处于饱和状态的高含H2S气样缓慢通过微观模型时,析出的液态硫首先在不平整凸起处沉积,主要以不规则流动形态沉积于孔隙壁面;随着压力下降,沉积的液态硫不断聚集,聚积到一定程度后,部分液态硫开始流动,孔喉及孔隙始终有部分液态硫滞留,但并未堵塞渗流通道。这说明,硫沉积主要发生在岩心的裂缝、大孔隙中。在裂缝和基质孔隙共存区域,硫沉积主要发生在气体易流动区域,先沉积在裂缝中,总体呈非均匀分布特征。储层非均质性对硫沉积具有较大影响。固态硫沉积时,硫逐渐聚积,最终在狭窄孔道处形成部分—完全堵塞;而液态硫沉积到一定程度时,在气流作用下部分液态硫可以流动,不会完全堵塞渗流通道。

2.2 储层硫沉积渗透率伤害实验

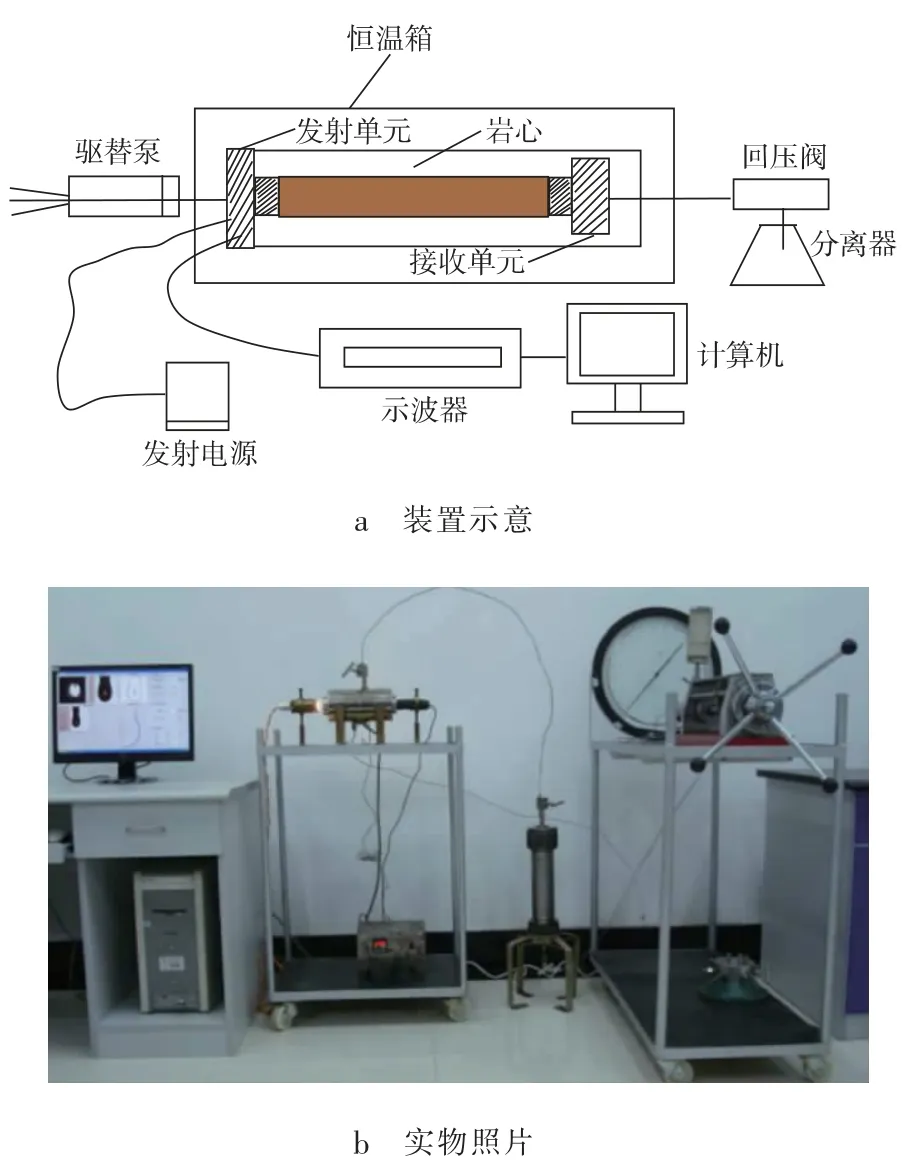

采用现场岩心,利用高温高压超声波硫沉积渗流实验装置(见图10),测试不同含硫饱和度条件下,硫析出及沉积对渗透率的影响,定量分析硫沉积对储层渗透率的伤害程度及规律。

图10 高温高压超声波硫沉积渗流实验装置

依据国家标准GB/T 29172—2012《岩心分析方法》测定岩心渗透率,岩心含硫饱和度采用超声波装置测得。储层硫沉积渗透率伤害实验步骤为:1)烘干岩心,测试长度、直径、干重、孔隙度、渗透率等基础数据;2)将岩心放入夹持器,加温至130℃,测定气相渗透率;3)驱替气样和液态硫,使得岩心中流体具有不同的含硫饱和度,利用超声波测试含硫饱和度,以及130℃下不同含硫饱和度对应的超声波纵波速度;4)测定不同含硫饱和度下的气相渗透率。

实验测试结果表明,岩心的质量分别为58.862 4,61.951 5 g,含硫饱和度分别为0,46.67%,超声波纵波速度分别为4 376.754,4 745.048 m/s。

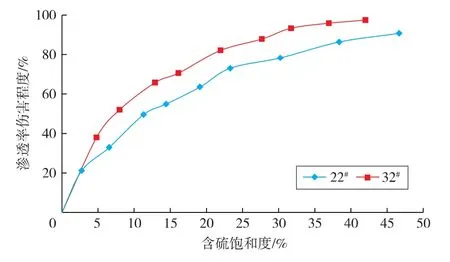

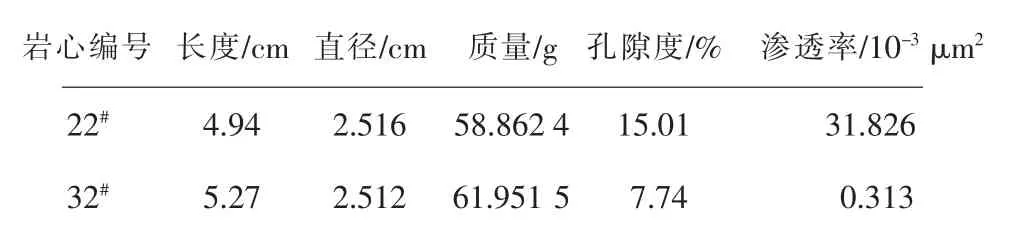

采用现场岩心22#和32#(见表2),按照实验步骤开展实验研究,测试结果见图11。

图11 岩心渗透率伤害程度与含硫饱和度的关系

表2 实验岩心基本参数

利用实验测试渗透率与原始渗透率对比结果以及渗透率降低幅度,定量评价岩心渗透率伤害程度。实验结果表明:随着含硫饱和度的增加,岩心渗透率伤害程度先快速增大再趋缓。以32#岩心为例,当岩心流体中含硫饱和度由0增加到10%,渗透率伤害程度由0快速增加至60%左右;当岩心流体中含硫饱和度进一步增加至20%,渗透率伤害程度由60%增加至78%;当岩心流体中含硫饱和度大于35%后,渗透率伤害程度在95%左右。从不同岩心渗透率伤害程度来看,渗透率越大,硫析出对岩心造成的渗透率伤害程度越轻;渗透率越小,硫析出造成的渗透率伤害程度越严重。在不同含硫饱和度条件下,22#岩心渗透率伤害程度低于32#岩心8~12百分点。

3 硫沉积预测模型

影响储层硫沉积的主要因素,除了硫析出量、相态变化和储层物性,还有气相流速(携硫能力)、井筒周围径向流态等。为系统评价普光高含硫气田不同开发阶段硫沉积规律,本研究在室内实验的基础上,建立了数学模型,计算硫颗粒在储层中被携带所需要的临界流速,预测储层内硫沉积动态分布特征,认清了硫在井筒周围储层径向沉积规律。

3.1 储层中临界携硫速度

在气-固两相混合物流动过程中,气相速度一般会大于固相,即固相会存在一个滞后过程。硫微粒在多孔介质流动过程中的能量损失包括气体与多孔介质表面的摩擦、硫微粒与孔隙表面的摩擦、硫微粒之间相互碰撞和摩擦、硫微粒与气体相互碰撞和摩擦等。借鉴前人研究成果,确定储层中临界携硫速度[17]。如果气相流动速度大于或等于临界携硫速度,硫微粒可随气流一起流动;反之,硫微粒将沉积在储层中。

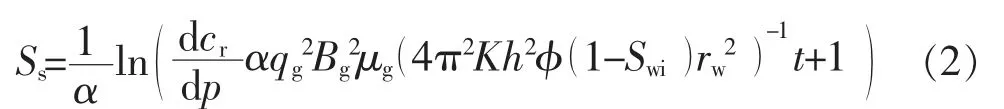

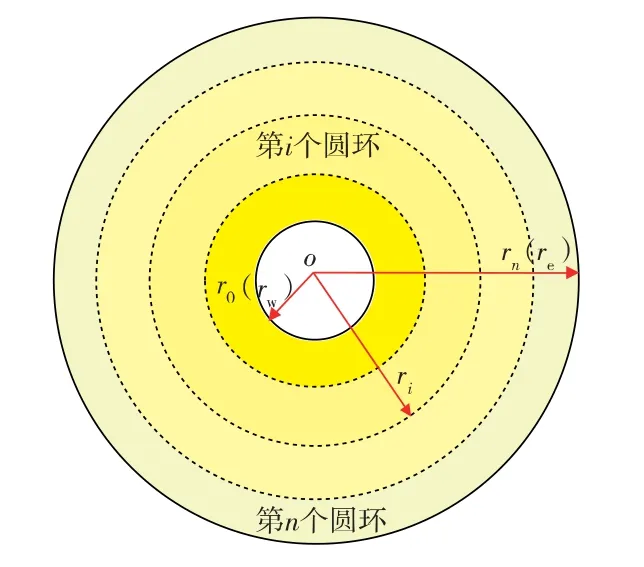

3.2 硫沉积井筒周围径向分布特征

采用达西渗流公式,建立硫沉积井筒周围储层径向分布预测模型。模型假设条件为气体服从达西渗流规律,稳定径向流动,储层水平、等厚且均质,孔隙不可压缩,气井以恒定产量生产,储层温度恒定,硫析出后就地沉降,不考虑运移。其表达式为

式中:Ss为含硫饱和度;α为高孔高渗岩心液态硫沉积系数,通常由实验分析获得,取值-0.035;p为地层压力,MPa;qg为气井产量,104m3/d;Bg为气体体积系数;μg为气体黏度,mPa·s;K为储层渗透率,10-3μm2;h为有效厚度,m;φ为孔隙度;Swi为束缚水饱和度;rw为井眼半径,m;t为生产时间,d。

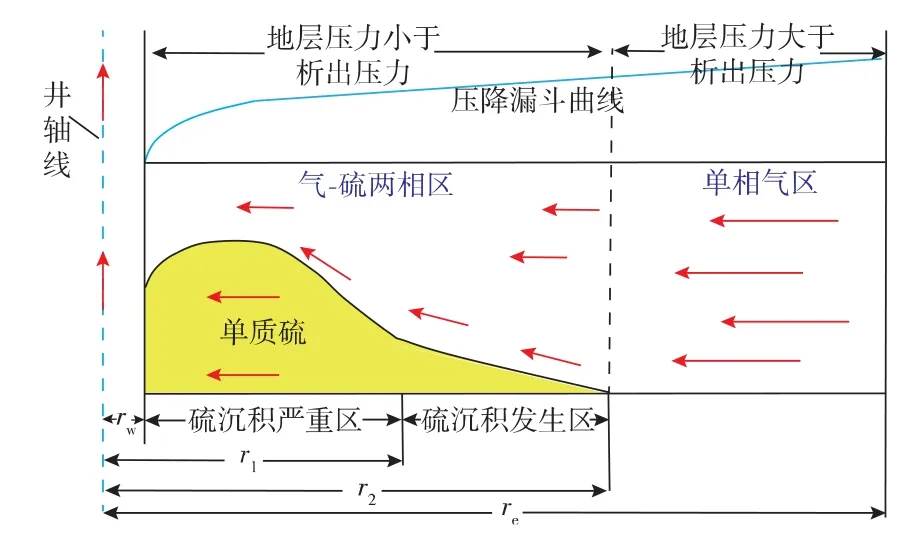

利用该模型计算硫沉积在井筒周围储层径向分布(见图12。图中红色箭头为气流方向,re为泄气半径,r1为硫沉积严重区半径,r2为硫沉积发生区半径),计算结果表明:储层中硫沉积程度随生产时间(地层压力低于硫临界析出压力)的延长而不断加剧。气相中析出的硫主要在井筒径向4.5 m范围储层内沉积,在井筒径向0.5 m范围储层内沉积最为严重。

图12 硫井筒周围储层径向沉积分布示意

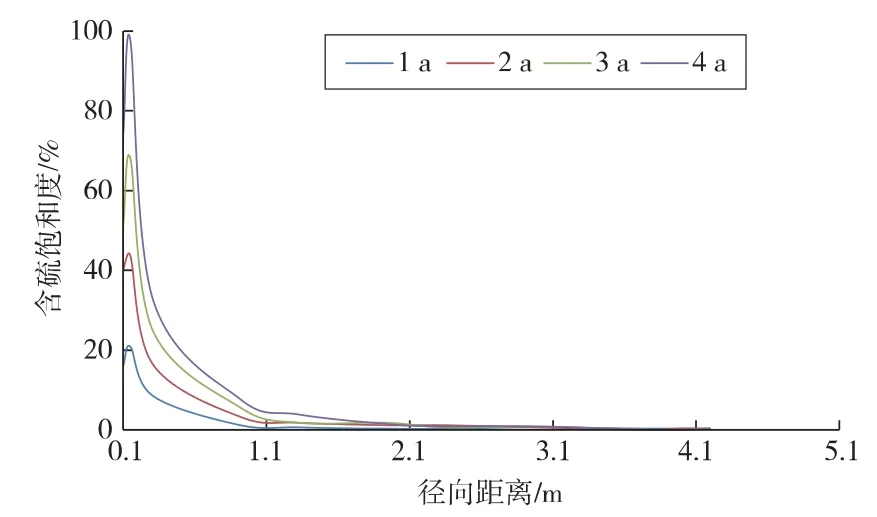

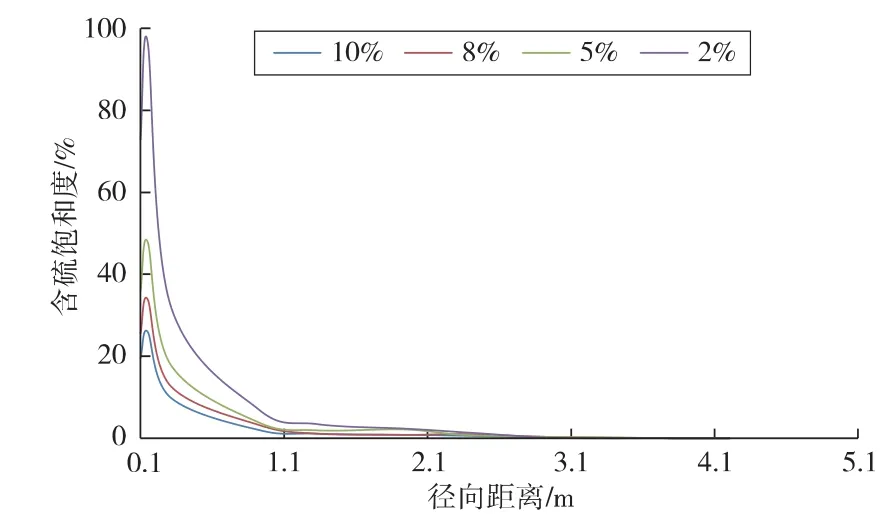

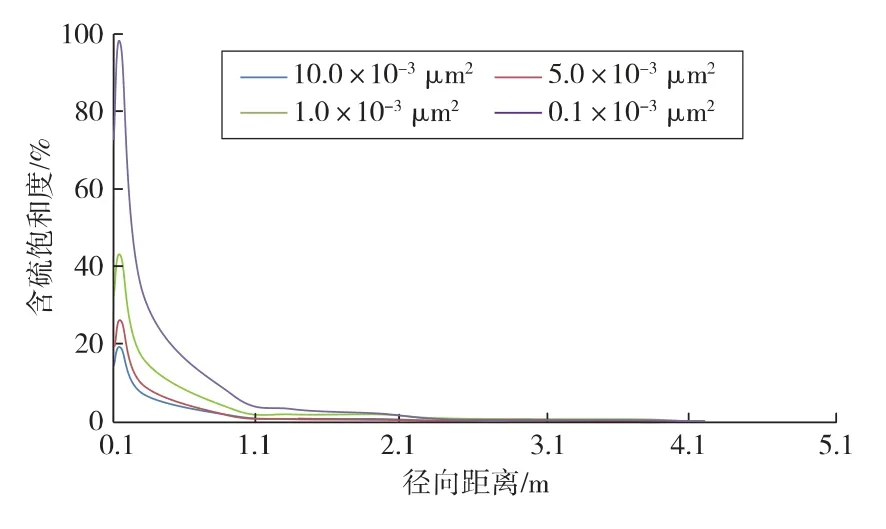

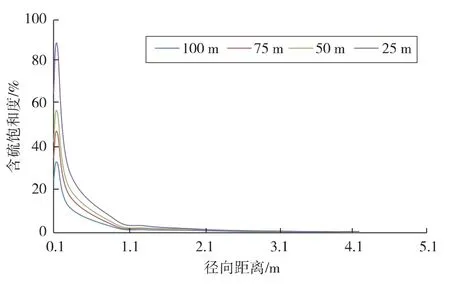

通过开展生产时间、孔隙度、渗透率、储层厚度等对含硫饱和度的敏感性分析得出(见图13—16):储层物性越差,硫沉积堵塞越严重,对储层渗流能力伤害越大;对于物性差、厚度小的储层,硫沉积堵塞快而严重,这和不同渗透率岩心液态硫沉积伤害实验结果一致。

图13 生产时间对含硫饱和度的影响

图14 孔隙度对含硫饱和度的影响

图15 渗透率对含硫饱和度的影响

图16 储层厚度对含硫饱和度的影响

4 硫沉积对气井产能影响研究

硫沉积必然导致储层渗流通道变小、渗透率下降,影响气井产能。本研究基于硫在井筒周围储层径向沉积规律及渗透率伤害研究成果,建立多区复合产能预测模型,预测硫沉积对气井生产的影响,明确产能变化规律,为高含H2S气田防硫、控硫、治硫技术措施的制订与实施提供科学依据。

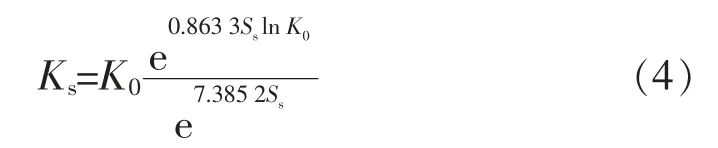

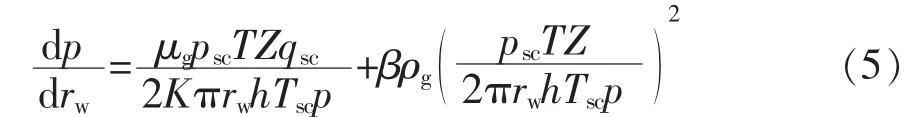

储层硫沉积伤害室内实验结果表明,不同渗透率岩心样品发生硫沉积以后,岩心渗透率Ks与Ss均呈现指数关系。岩心渗透率不同,指数关系式的系数b也不同,即系数与渗透率有关。Ks的计算公式为

式中:K0为岩心初始渗透率,10-3μm2。

通过实验数据回归分析发现,式(3)中b与K0呈现较好的半对数关系。将回归的b-ln K0关系式(b=0.863 3ln K0-7.385 2)代入式(3)中,则硫沉积渗透率伤害程度经验预测模型为

根据不同地层压力下的含硫饱和度预测结果,可以计算分析硫沉积导致的渗透率下降程度(见图17)。

图17 不同压力下渗透率、含硫饱和度与径向距离的关系

气井泄气范围内,由远及近,含硫饱和度先单调递增,对渗透率的伤害程度也逐渐增大;当含硫饱和度达到最大值时,渗透率的伤害程度也达到最大。距离井筒更近的区域,受高速流的动力效应作用,含硫饱和度呈单调递减的规律,对储层渗透率的伤害程度逐渐变小。

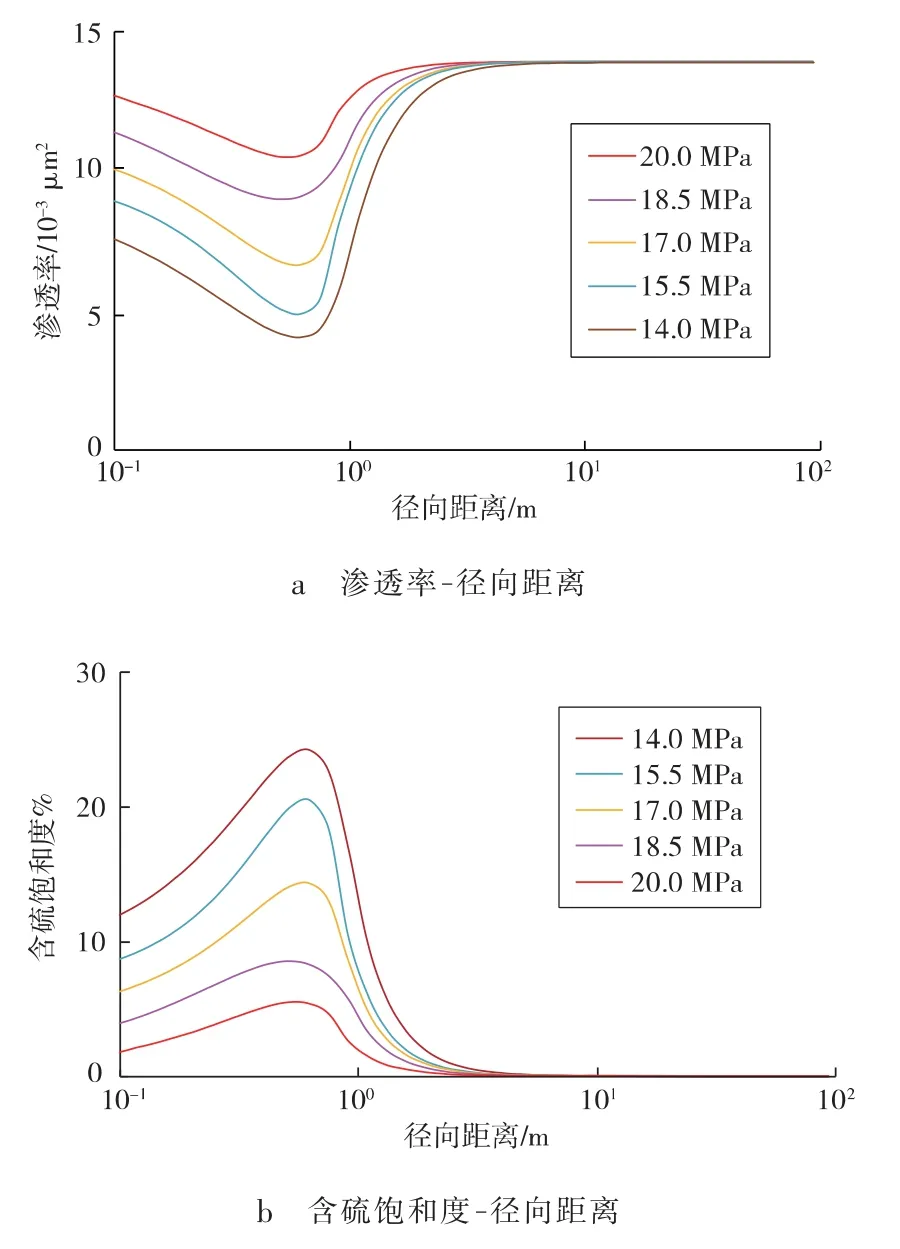

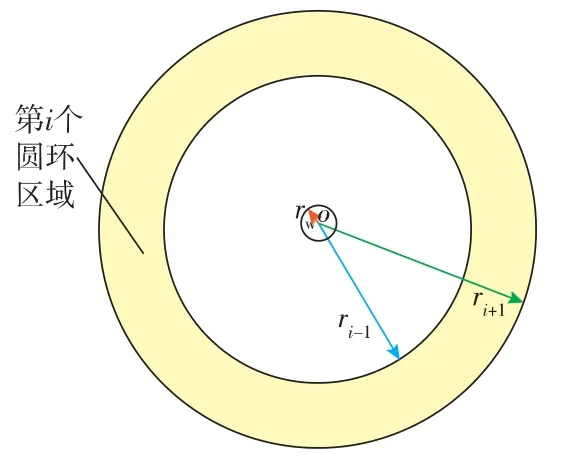

硫沉积导致的储层渗透率伤害程度与含硫饱和度相关,并且储层伤害最大的区域处于含硫饱和度峰值附近。因此,可将发生硫沉积后的单井径向模型视作由不同渗透率地层组成的多区复合模型(见图18。图中以井轴为中心划分了n个同心圆环,r0为初始半径(即rw),rn为第n个圆半径(即泄气半径re),ri为第i个圆半径(i=0,1,2,…,n);不同颜色表示硫沉积程度由内向外减轻)。

图18 硫沉积径向分布示意

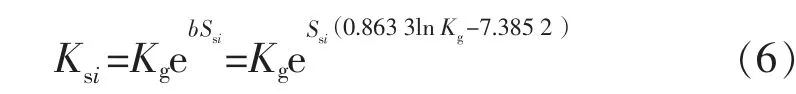

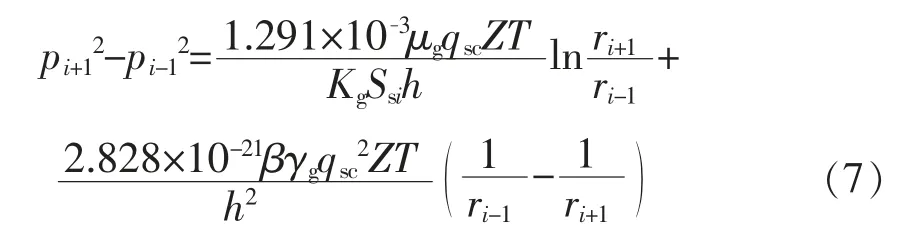

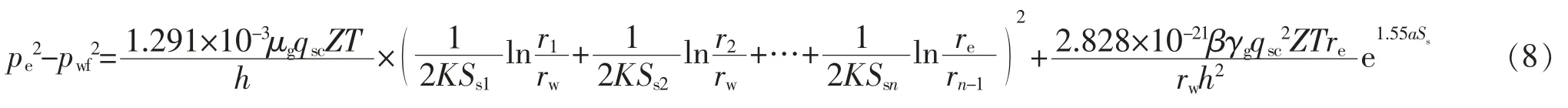

根据达西渗流原理,在含硫饱和度分布预测基础上,结合硫沉积渗透率伤害程度经验模型,建立了多区复合产能预测模型,评价硫沉积对产能的影响:

式中:psc为标准状态下压力,MPa;T,Tsc分别为地层条件及标准状态下温度,K;Z为偏差系数;qsc为标准状态下气井产量,104m3/d;β为系数。

对于第i个圆环(见图19),储层初始渗透率为Kg,硫沉积后,含硫饱和度为Ssi,则地层渗透率Ksi为

图19 第i个圆环区域硫沉积区域示意

式中:pi+1为第i+1个圆环区域地层压力,MPa;pi-1为第i-1个圆环区域地层压力,MPa;ri+1为第i+1个圆半径,m;ri-1为第i-1个圆半径,m。

采用同样方法,分别求得n个环形区域的方程,将方程相加,可得考虑硫沉积影响的气井产能预测模型:

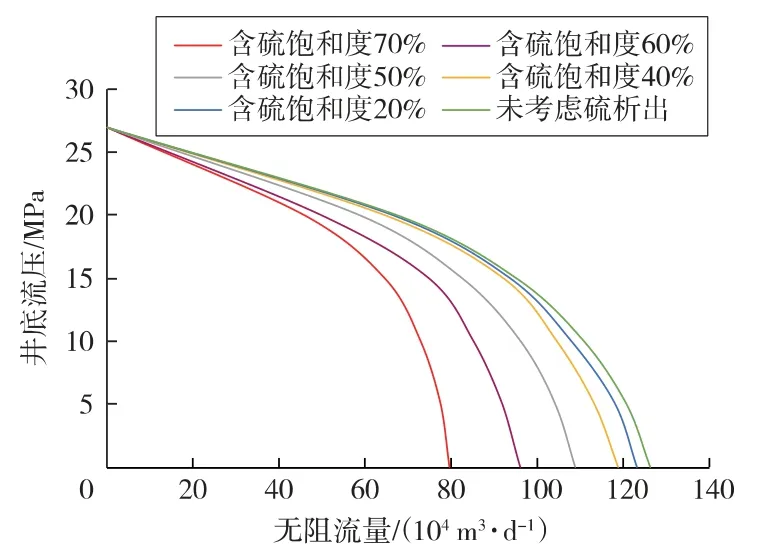

分析硫沉积对气井产能的影响,绘制了不同气井硫沉积对产能影响的IPR曲线。由图20可知,预测气井硫沉积后产能下降了36.8%~52.8%。当地层压力低于21 MPa时,地层中发生硫沉积,会不同程度降低气井产能。在开发后期,随着地层压力的持续下降,硫沉积对气井产能的伤害程度将趋于更大。

图20 硫沉积对普光103-b井产能的影响

5 结论

1)普光高含H2S气田硫初始质量浓度为0.39 g/m3,储层中主要析出液态硫。本文建立了适用于普光高含H2S气田的硫溶解度预测模型,与实验测试结果对比平均误差为4.89%。

2)实验表明,硫沉积主要发生在气体流动主通道裂缝、大孔隙中。随着含硫饱和度的增加,岩心渗透率伤害程度先快速增大再趋缓。采用数学回归方法建立了储层硫沉积渗透率伤害程度定量预测模型。普光高含H2S气田硫沉积主要发生区域为井筒周围4.5 m左右范围,集中分布在井筒周围0.5 m范围内。这为下一步硫沉积治理指明了方向。

3)应用多区复合产能预测模型预测,普光气田硫沉积可导致气井产能降低36.8%~52.8%。随着地层压力持续下降,硫沉积对产能的影响越来越大。