调压限压组合溢流阀调压过程的动态特性研究

2022-08-01刘亚杰施伟伟黄志祥

刘亚杰,施伟伟,黄志祥

安徽理工大学机械工程学院 安徽淮南 232001

溢流阀是液压系统中调节压力的关键元件,其性能直接决定了液压系统的压力稳定性及安全性[1-2]。国内外学者对溢流阀动态特性进行了大量的研究,K.Suzuki 等人[3]研制了一款先导式水液压溢流阀,并研究了不同阻尼孔直径、先导阀弹簧刚度等对溢流阀稳定性的影响;訚耀保等人[4-5]分析了阻尼、节流孔和空腔容积等因素对溢流阀的影响,提出设置合适的阻尼能有效提高溢流阀的动态性能;刘桓龙等人[6]提出了一种带阻尼活塞的直动式水压溢流阀结构,通过在直动式溢流阀前增加沉头槽和带阻尼孔的活塞减小锥阀的偏振,改善了阀的工作稳定性。

以上研究促进了溢流阀结构参数的优化和动态性能的改善,但是对于集成设计的组合溢流阀动态性能稳定性分析研究较少。笔者提出了一种调压限压组合溢流阀,结合对普通溢流阀动态特性的研究方法,利用 AMESim 软件建立了调压限压组合溢流阀的仿真模型,分析其正常工作下的动态特性,并与先导式溢流阀进行对比,针对调压限压组合溢流阀协同工作机制,建立调压阀芯各端面积之间的匹配关系,比较不同敏感腔容积对该溢流阀动态性能的影响,为组合溢流阀的设计制造提供了指导。

1 工作原理

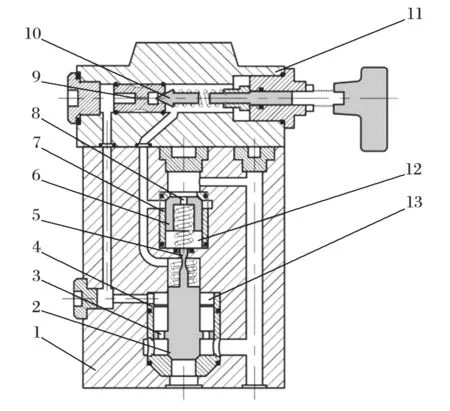

调压限压组合溢流阀结构如图 1 所示,主要由调压阀、先导阀和限压阀 3 部分组成。调压阀和先导阀的协同工作过程和先导式溢流阀相同。调压阀芯尾部设有凹凸结构和尾椎,并与限压阀敏感腔相连,配合形成两阀相互协作机制,从而实现调压和限压的功能。

图1 调压限压组合溢流阀结构Fig.1 Structure of pressure-regulating andpressure-limiting combined relief valve

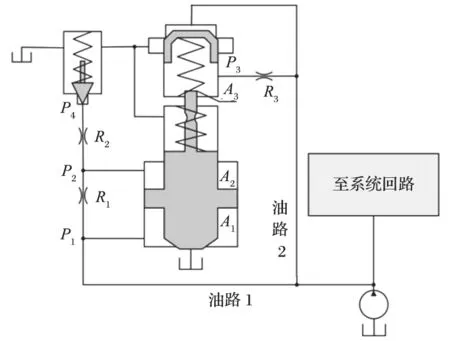

调压限压组合溢流阀工作原理如图 2 所示。液压油从进油口进入后,分别通向 2 条油路,油路 1 作用在调压阀芯凸缘下侧,提供入口压力p1,并通过液阻R1、R2进入先导阀前腔。当系统压力增大到使先导阀打开时,液压油经过先导阀弹簧腔流回油箱。由于液阻的作用,使调压阀入口压力大于调压阀敏感腔的压力,在压差作用下克服弹簧力向上移动,打开阀口,实现溢流作用。油路 2 通过液阻R3进入限压阀敏感腔,作用在调压阀芯尾椎,并产生一个与控制压力相反的液压力p3,增加限压阀预紧力的同时,保证了先导弹簧的小刚度。调压阀芯开启时,由于尾椎端面上的液压力p3与入口压力p1的波动规律相似,可部分抵消进口压力的波动,提升了调压限压组合溢流阀的稳定性。当入口压力增大到设定泄压值时,调压阀芯运动至最上端,由于调压阀芯的凹凸结构,限压阀敏感腔连通调压阀弹簧腔实现泄压,确保系统在高压大流量工况下的安全性。

图2 调压限压组合溢流阀工作原理Fig.2 Working principle of pressure-regulating andpressurelimiting combined relief valve

2 建模与仿真

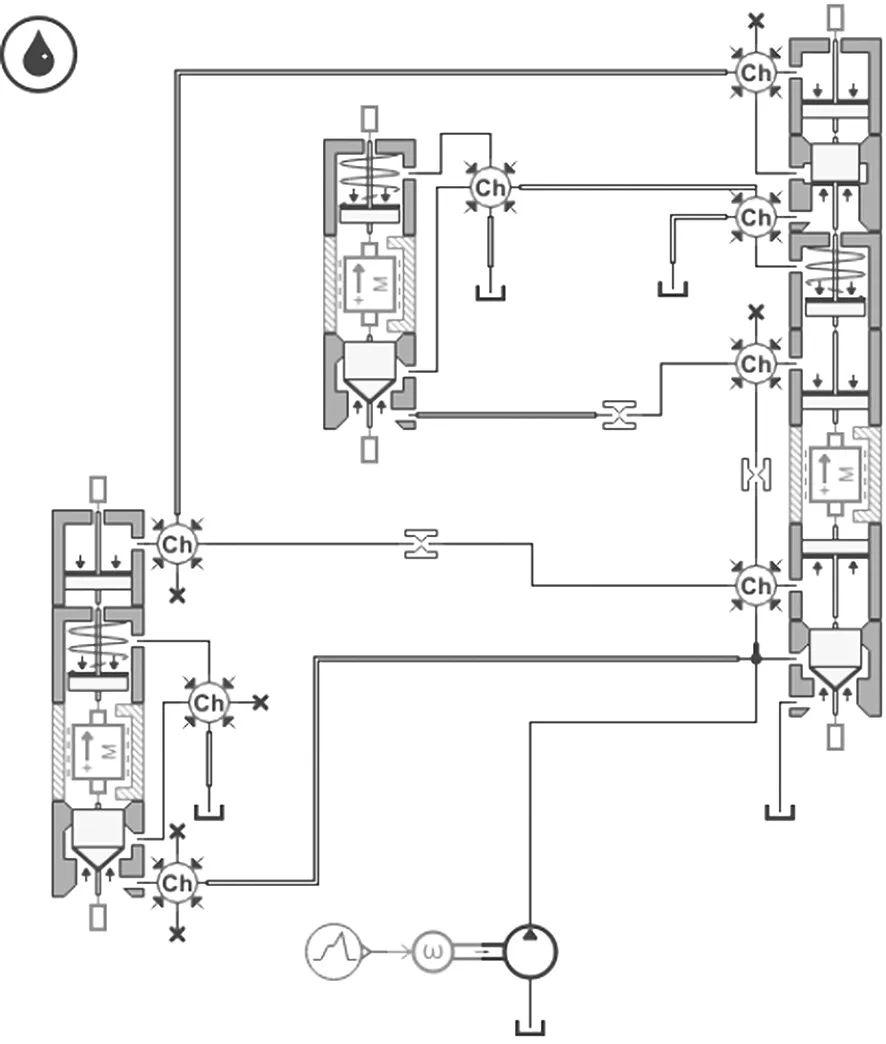

根据调压限压组合溢流阀的工作原理,利用AMESim 软件中的 HCD 液压元件库、Hydraulic 库等对其进行设计,建立调压限压组合溢流阀的仿真模型,如图 3 所示。调压限压组合溢流阀仿真模型主要参数如表 1 所列。

图3 调压限压组合溢流阀仿真模型Fig.3 Simulation model of pressure-regulating andpressurelimiting combined relief valve

表1 仿真模型主要参数Tab.1 Main parameters of simulation model

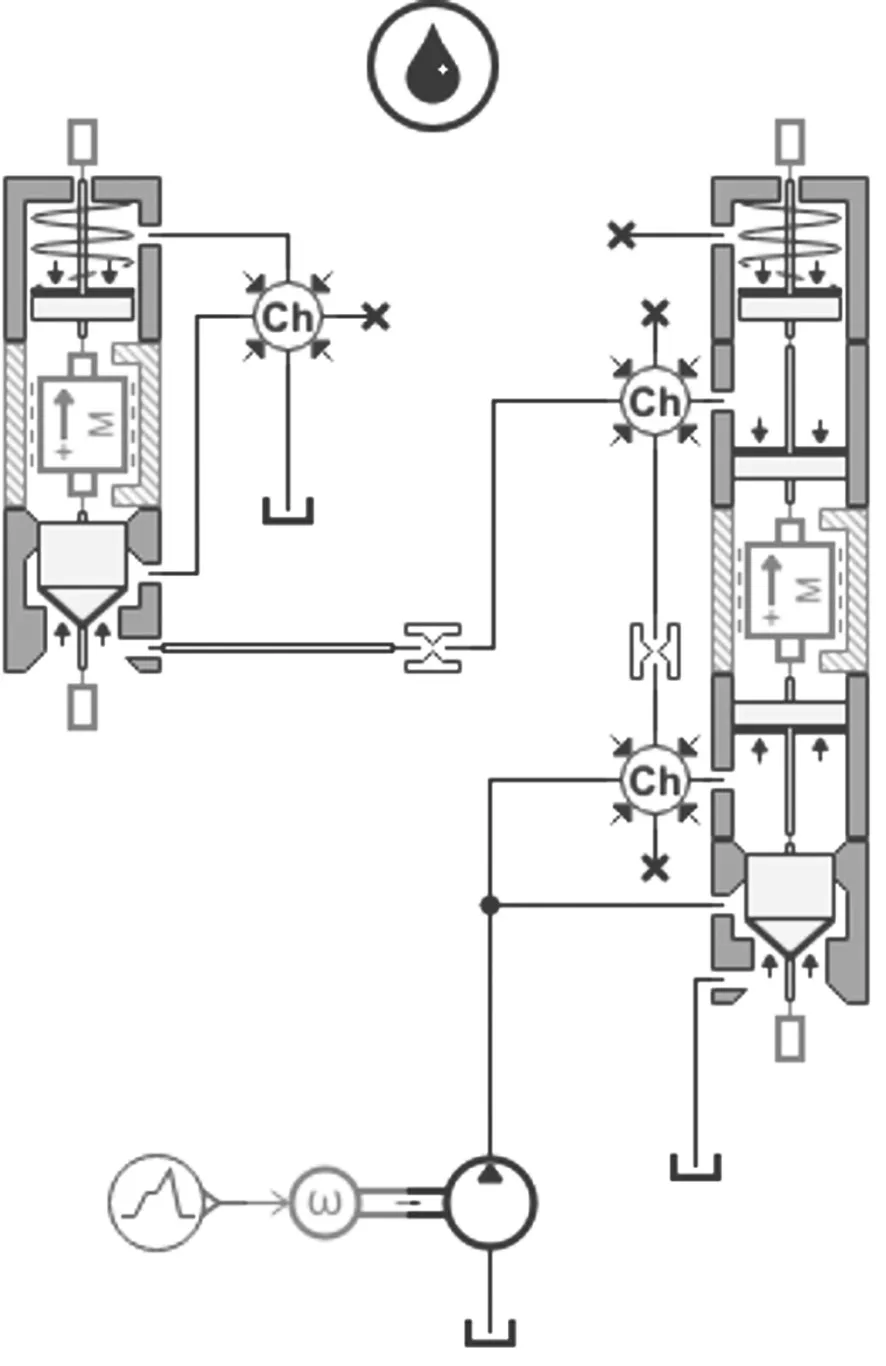

为与普通先导式溢流阀的性能作对比,建立普通先导式溢流阀仿真模型,如图 4 所示。图 4 中主要元件参数如下:先导阀阻尼孔直径为 0.8 mm,阀芯质量为 0.3 kg,弹簧刚度为 20 N/mm,弹簧预紧力为90 N;调压阀阻尼孔直径为 1.0 mm,阀芯质量为 0.5 kg,弹簧刚度为 15 N/mm,弹簧预紧力为 25 N。

图4 普通先导式溢流阀仿真模型Fig.4 Simulation model of common pilot relief valve

3 结果与分析

利用 AMESim 模拟调压限压组合溢流阀的内部结构和工作原理,分析对比调压限压组合溢流阀与先导式溢流阀在相同参数下的动态性能差异,考察不同调压阀芯受力端面面积配比及敏感腔容积对调压限压组合溢流阀动态性能的影响,通过对仿真结果进行分析,为优化组合溢流阀的结构参数提供依据。

3.1 与先导式溢流阀的动态性能比较

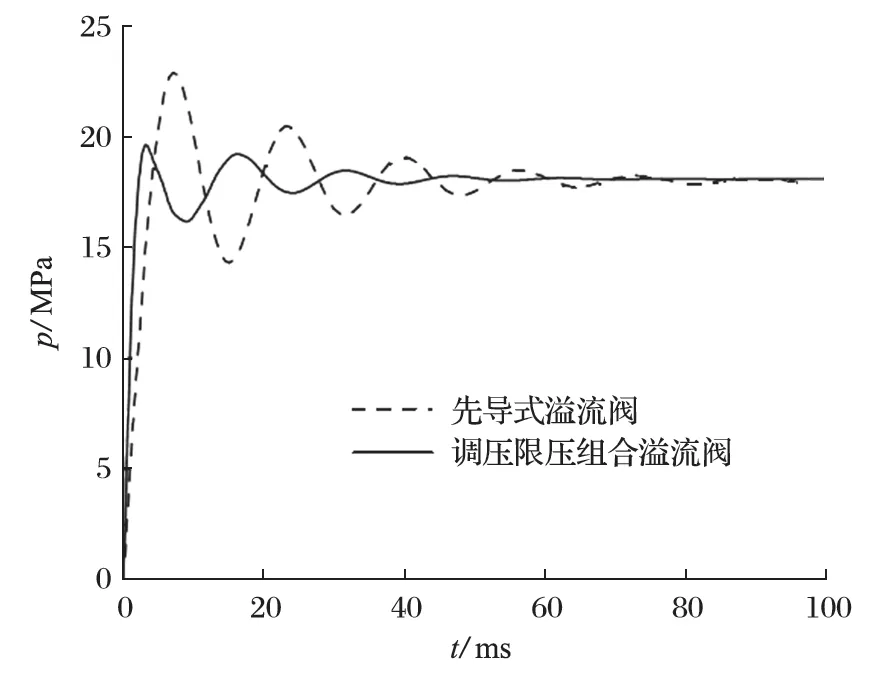

调压限压组合溢流阀和先导式溢流阀的入口压力特性曲线如图 5 所示。溢流阀入口流量为 100 L/min,在该组参数下,2 种溢流阀具有相同的调定压力。对于先导式溢流阀而言,在高压油液控制下,主阀开启瞬间存在一定的超调量,响应时间较长;在调压限压组合溢流阀中,由于限压阀腔压力对调压阀芯尾椎的作用降低了调压阀芯回路开环增益,入口压力波动得到有效抑制,调压限压组合溢流阀的超调量、升压时间、过渡时间均小于前者。这表明调压限压组合溢流阀能降低压力波动,具有更好的动态性能。调压限压组合溢流阀入口调节压力稳定在 18.0 MPa,压力超调量为 1.7 MPa,均符合设计要求,具有良好的稳压精度。

图5 溢流阀流量阶跃下的 p-t 曲线Fig.5 p-t curve in circumstance of flow step of relief valve

3.2 调压阀芯受力端面面积的影响

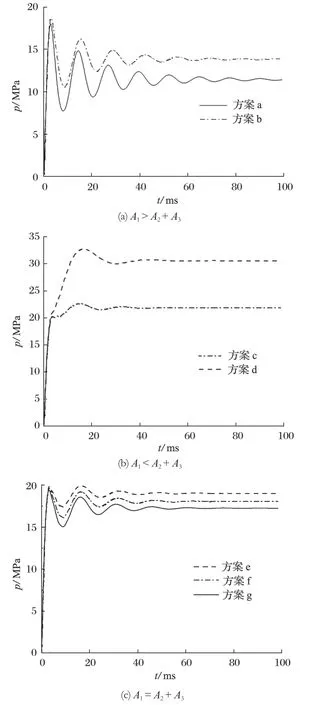

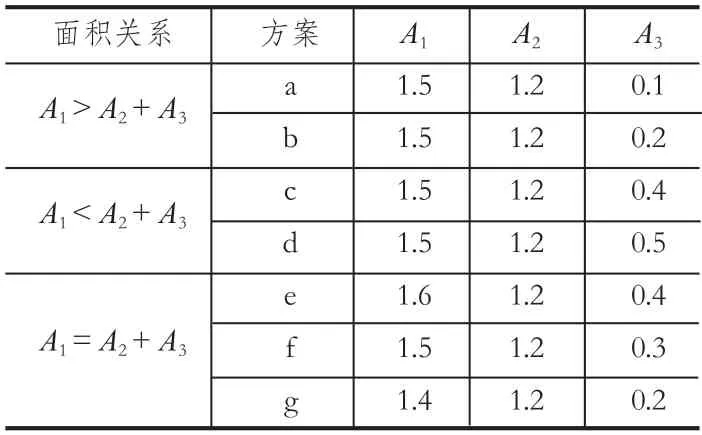

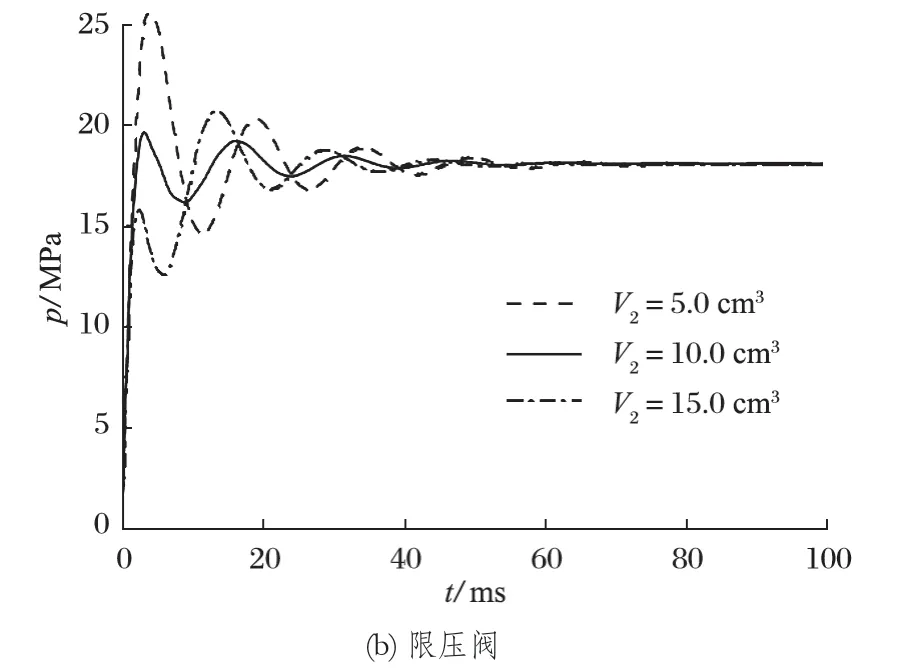

为实现较好的调压限压协作效果,有必要分析各端面的面积配比,即调压阀芯凸缘下侧有效受力面积A1、调压阀芯凸缘上侧有效受力面积A2以及尾椎受力端面面积A3之间的匹配关系。选择 3 组不同面积配比的方案:A1>A2+A3,A1 图6 不同受力面积下的仿真曲线Fig.6 Simulation curves at various stressed area 表2 不同受力面积的试验方案Tab.2 Test schemes with various stressed area cm2 (1) 调压阀芯受力端面积A1、A2和A3之间存在一定的匹配关系。由图 6(a) 可知,当A1>A2+A3时,A2+A3与A1取值相差越大,阀入口压力振动越剧烈,响应时间明显增加。与图 6(c) 方案 f 相比,方案 f 的入口稳定压力是方案 a 入口稳定压力的 1.57 倍。这是由于尾椎受力端面积越小,调压阀芯的背压作用越小,调压阀开启越容易,最终使得阀入口压力降低。由图 6(b) 可知,当A1 (2) 当A2+A3与A1面积选取相同时,不同的受力面积参数对入口压力的影响较小。由图 6(c) 可知,随着尾椎受力端面积A3的增大,限压阀腔的压力作用更显著,入口压力的超调量降低,响应速度变快,进一步说明了该组合溢流阀的多力稳压设计有利于调压阀芯的快速稳定。当A2+A3与A1取值相同时,得到的仿真结果较为理想:与方案 g 相比,方案 f 入口压力的超调量降低了 2.1%,响应时间减少了 8%;与方案 e 相比,方案 f 入口压力的超调量增加了 2.6%,响应时间增加了 8%。 组合溢流阀的调压阀及限压阀分别设有敏感腔,与液阻共同作用产生液压力。假设调压阀敏感腔容积V1分别为 10.0、15.0、25.0 cm3,限压阀敏感腔容积V2分别为 5.0、10.0、15.0 cm3。敏感腔容积对主阀阀口压力的影响如图 7 所示,通过仿真分析,可以得出如下结论。 图7 敏感腔容积对主阀阀口压力的影响Fig.7 Influence of volume of sensitive cavity on pressure at port of main valve 不同敏感腔容积的取值对阀入口的稳定压力几乎没有影响,稳定压力为 18.0 MPa。调压阀敏感腔容积V1和限压阀敏感腔容积V2对组合溢流阀动态性能的影响较为显著且规律相似。敏感腔容积取值偏小时,减压速度较快,溢流阀达到峰值时间较短,但是压力超调量较高,过渡时间长且入口压力存在一定波动;敏感腔容积取值偏大时,敏感腔作用不明显,动态性能欠佳,易出现振荡,且响应会变得迟缓。当容积在较小范围内变动时,溢流阀动态性能的影响变化很小,从另一方面说明,该组合溢流阀的多力稳压设计可以在一定程度上缓解敏感腔容积变化带来的不稳定性影响,提高溢流阀的稳定性。当限压阀敏感腔容积V2取值不变时,与V1=10.0 cm3相比,V1=15.0 cm3时的超调量增大了 4%,达到峰值时间增加了 33%。 通过建立调压限压组合溢流阀的物理模型,并对其动态特性进行仿真,得到如下结论。 (1) 在参数选取相似的情况下,调压限压组合溢流阀压力超调率为 5.2%,响应时间为 40 ms,优于先导式溢流阀 24% 的压力超调率。调压阀芯端面受力的相互抵消作用补偿了入口压力波动,溢流阀的响应速度及稳定性得到了有效提升。作用在调压阀芯尾椎的液压力提供预紧力的同时代替了先导阀弹簧刚度的作用,降低了主阀芯和先导阀芯振动幅度,从而提高了寿命。 (2) 调压阀芯凸缘上侧有效受力面积、尾椎端面积与调压阀芯凸缘下侧有效受力面积的配比关系对溢流阀的动态性能影响较大。当A1>A2+A3时,阀入口压力波动增大,响应时间由 40 ms 增加至 100 ms;当A1 (3) 溢流阀入口压力p1受调压阀和限压阀敏感腔容积的影响。过大的敏感腔容积会导致限压阀敏感腔作用降低,稳定时间变长,冲击超调量后移且振动剧烈,进一步说明,该组合溢流阀的多力稳压设计有利于溢流阀的稳定性。

3.3 溢流阀敏感腔容积的影响

4 结论