蓝宝石光窗低温钎焊工艺仿真

2022-08-01袁礼华袁中朝周晓波

蒋 伟,袁礼华,袁中朝,周晓波

中电科技集团重庆声光电有限公司,重庆 400060

0 引言

带光窗金属外壳被广泛应用于激光器、探测器、光收发组件等器件的封装。根据不同应用需求,选择相应光窗材料和光窗封接工艺。常用的光窗材料有玻璃、石英、蓝宝石、锗等,常用的封接工艺有高温熔封、高频熔封、玻璃钎焊、金属钎焊等[1]。

蓝宝石在350~3 000 nm 波长范围内,透过率达83%以上,是一种性能优良的光学材料,被广泛应用于红外探测器件、激光器窗口材料、半导体照明产业等之中。为使器件具有高可靠性和响应度,可在其表面双面蒸镀增透膜,镀膜后能够实现350~3 000 nm波长范围内波段透过率≥97%,单点透过率最高可达99.5%以上。光学薄膜主要成分为TIO2、和SiO2[2]等氧化物,在高温时会发生分解,从而影响薄膜性能。

金锡焊料被广泛应用于散热要求和可靠性要求高的半导体焊接工艺中。文章研究了蓝宝石光窗与金属腔体通过金锡低温钎焊实现气密性封接的工艺,并通过仿真分析和工艺试验验证了其可靠性。

1 工艺简介

为满足蓝宝石光窗和可伐合金表面低温钎焊的要求,需在蓝宝石光窗焊接区域上蒸发或溅射金属层。为获得致密、均匀、附着性好的膜层,采用磁控溅射的方式镀制金属层。金属层设计为Cr-Ni-Au 三层金属化层结构,厚度依次为Cr(铬)≥70 nm,Ni(镍)≥300 nm,Au(金)≥400 nm。铬层热膨胀系数为6.2×10-6℃,与蓝宝石热胀系数匹配,具有良好的附着性。镍层作为保护层,可以阻挡焊接时焊锡对铬层溶蚀;金层兼具抗氧化性和良好的焊接性能。金属腔体一般采用膨胀系数与蓝宝石相近的可伐合金。为保证抗腐蚀性能和焊接质量,表面先电镀镍后镀金,镍层厚度≥1.3 μm,金层厚度≥0.5 μm。

采用低温钎焊工艺焊接光窗,详细工艺流程如图1 所示。原材料(包括腔体、引线等)预处理后,首先和玻璃绝缘子进行绝缘熔封,形成气密性结构;然后与底板通过银铜焊料高温钎焊形成气密性结构;表面电镀镍金后与完成镀膜和金属化的光窗通过金锡焊料低温钎焊形成气密性结构。工艺的核心和难点为光窗钎焊。

图1 带光窗外壳生产工艺流程

2 仿真分析

2.1 参数设置

光窗、钎料、基体材料热膨胀系数存在差异,封装过程中会产生焊接应力,较大应力的存在直接影响封装可靠性,甚至造成光窗裂纹。光窗和焊接区是整个外壳的薄弱环节。为研究带钨铜热沉的薄壁腔体侧壁和光窗低温钎焊工艺的可靠性,文章采用ANSYS Workbench 仿真软件进行热力学的耦合分析。

选用MSFM2321-W6W 型号带光窗腔体外壳进行分析,其中可伐金属腔体外形尺寸为20 mm×15 mm×8 mm,壁厚1.20 mm,光窗尺寸为13.5 mm×5.5 mm×0.6 mm,腔体底面带钨铜热沉。

首先将产品模型导入ANSYS 软件,再进行材料赋予、接触和网格划分。热学分析时,以烧结工艺的温度曲线加载温度,并将温度载荷数据传递给静力学分析模块。力学分析时,在凝固点进行“绑定(bonded)”约束,同时在底板下表面的原点处进行“远端位移(remote displacement)”约束,约束值均为零,然后对其加载温度载荷。待计算完成后,查看应力、应变云图,分析产品在热冲击下的内部应力和应变。

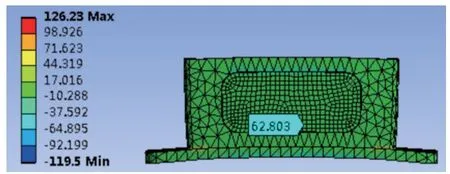

2.2 光窗焊接过程中的应力仿真分析

光窗焊接工艺为低温钎焊,当温度降至焊料的凝固点时,光窗和腔体开始结合,腔体前期积累的拉应力对光窗进行拉扯。温度降至室温时,拉应力达到最大,如图2 所示。光窗顶部的最大应力值为118.57 MPa,低于蓝宝石自身的抗拉强度(190 MPa)。在降至室温时,光窗和腔体之间产生了剪切应力,如图3 所示。光窗和腔体之间发生的最大剪切应力值为62.803 MPa,低于焊料(Au80Sn20)的抗拉强度(276 MPa)。光窗和腔体之间的气密性封接满足可靠性设计要求。

图2 低温钎焊过程应力分布图

图3 低温钎焊过程剪切力分布图

根据上述分析,在底板焊接和光窗焊接过程中,各部分所受到的应力均在材料的安全范围内,整体设计满足可靠性要求。原材料个体之间存在一定差异,且焊接工艺存在一定波动。后续对外壳有相应的环境试验考核,需根据实际应用环境预留设计冗余。

3 影响因素分析

3.1 焊接缝隙

光窗低温钎焊过程中容易出现焊接缝隙。出现焊接缝隙后,光窗外观表现为焊料填充不连续和焊缝,直接影响封接区气密性和可靠性。焊接缝隙产生的主要原因是焊料浸润不良、光窗压力不均、光窗不居中、焊接区平面度较差等。焊接缝隙可以直接在显微镜观察到,结合气密性检测,能够做到比较有效的筛选。显微镜下观察到的某型号光窗焊接缝隙现象如图4 所示。通过多次实验发现,提高焊接区域平面度、优化工装夹具、提升光窗居中性和压力均匀性、保持焊接区和焊料的洁净度、合理设计焊料用量,配合间隙设计为0.08 mm 时,能够得到较为连续均匀的焊缝。

图4 光窗焊接缝隙

3.2 封接气泡

光窗金锡焊接过程中,焊料与氧气的接触极易发生氧化反应产生氧化膜[3],且焊缝中的气体难以完全排除,就会导致焊接气孔。光窗封接区内部气孔直接影响封接强度和可靠性,内部气孔的存在,直接减小了有效焊接区域面积,在机械环境试验过程中有造成光窗漏气甚至脱落的风险。金锡共晶焊接参数的主次因子排序应为焊接温度、焊接压力、焊接时间[4]。气孔的产生主要是由焊接区域平面度差、压块重量不足、共晶时间不足,焊料流淌不充分等造成。

经过多次焊接试验发现,合理设计焊料用量和焊接夹具,光窗和金属腔体配合间隙设计为0.08 mm,保持焊接面和焊料洁净度,焊接最高温度设置为350 ℃,光窗焊接区所受压强在1 800 Pa 左右,共晶时间控制在15 min 左右,可以获得较高的焊接质量。试样焊接后通过X 射线扫描出的内部气孔现象如图5 所示。

图5 光窗封接区优化前后气孔情况

4 实验验证

为验证蓝宝石光窗低温钎焊工艺的可靠性,同时验证焊接面宽度对焊接结构可靠性的影响,文章选用了MSFM2321-W6W 型外壳,分两组进行实验,其中焊接面宽度为1.0 mm 和0.8 mm 的实验样本各5 只。首先将金属腔体、金锡钎料和光窗用模具固定好,并在光窗上采用压块施压;装模完成后,放置于调好工艺参数的链式网带炉中进行实验。

低温钎焊整个过程在链式网带炉中完成。为了防止氧化,进出口设计了氮气幕保护,高温区设计了氢气保护,使炉膛内为还原反应。工艺温度曲线如图6所示,主要包括升温、保温、降温三个过程。在保温过程中,金锡钎料熔化。在表面润湿过程中,钎料还会向固体金属晶界和晶内扩散[5],与光窗和金属件表面的金层发生共晶反应,形成致密的焊接界面,获得气密封口。

图6 低温钎焊温度曲线

5 实验结果

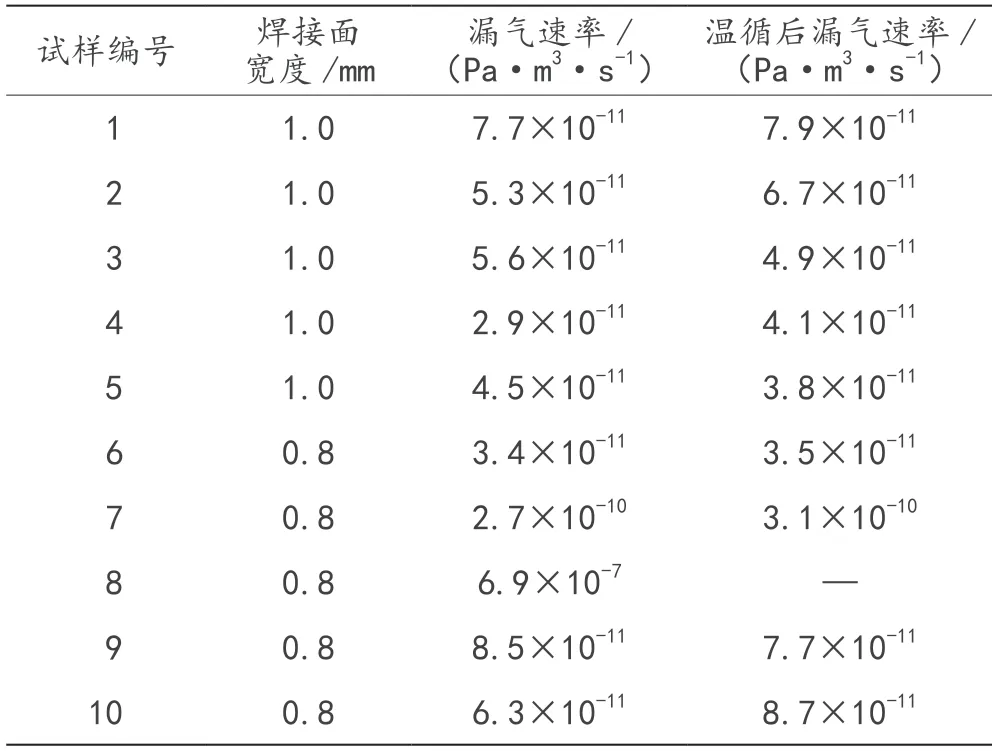

在20 倍显微镜下观察光窗焊接区情况,10 只试样中9 只焊缝填充均匀饱满,无明显缝隙和空洞,其中8 号试样焊缝有较明显缝隙。采用氦质谱检漏仪进行气密性检验,8 号试样不合格,其余9 只试样漏气速率R1<1×10-9Pa·m3/s。按《半导体光电子器件外壳通用规范》(GJB 5438—2005)要求进行温度循环试验考核,试验条件温度为-65~150 ℃,循环10 次。温度循环后,9 只试样漏气速率R1<1×10-9Pa·m3/s。具体测试结果如表1 所示。

表1 试样气密性测试结果

气密性合格的9 只试样中,抽取8 只,按照《半导体光电子器件外壳通用规范》(GJB 5438—2005)进行机械冲击实验,实验结果如表2 所示。通过实验结果可以看出,接面宽度设计为1.0 mm 时,能够承受更高的机械冲击,具有更高的可靠性。

表2 机械冲击实验结果

6 结束语

光窗与金属件配合间隙设计为0.08 mm,封接宽度设计为1.0 mm,焊料厚度设计为0.1 mm,施加预压力大小设计为1 800 Pa,共晶时间设置为8 min,合理设计焊接夹具,蓝宝石光窗和可伐金属件能够实现良好的封接质量。蓝宝石低温钎焊的试样满足《半导体光电子器件外壳通用规范》(GJB 5438—2005)的可靠性要求,工艺方案已被逐步应用于光电器件外壳的研制和生产中。