工业互联网网络关键技术与发展研究

2022-08-01王峰于青民黄颖段世惠

王峰,于青民,2,黄颖,2,段世惠,2

(1. 中国信息通信研究院,北京 100191; 2. 互联网与工业融合创新工业和信息化部重点实验室,北京 100191)

0 引言

工业互联网的目标是通过新一代信息通信技术与工业深度融合,广泛连接相关的人、机、物、企业,构建覆盖全产业链、全价值链的全新制造和服务体系,成为数字化、智能化时代的新型基础设施、应用模式和工业生态[1]。工业互联网网络连接涉及多要素、多主体间的不同技术领域,向着融合、开放、灵活的方向发展[2]。

从工业互联网的发展愿景和目标来看,工业互联网网络的内涵外延更丰富,它是对信息技术(information technology,IT)、运营技术(operation technology,OT)、通信技术(communication technology,CT)的综合集成。三者虽然同源,但沿着不同的路径发展。IT是以计算机技术为基础的软件技术/互联网技术,追求灵活的部署、强大的处理能力、人性化的显示操作。OT是以计算机技术为辅助的自动化技术/运营技术,追求高可靠、高安全、低功耗。CT是以计算机技术为依托的通信技术,追求大带宽、高速率、广覆盖的连接和传输。过去,尽管IT、CT、OT有交叉,但不属于同一领域,各自在几十年的演进中形成了庞大、复杂的体系。工业互联网期望实现生产制造层面、企业管理层面、供应链产业链层面各类要素之间必要的连接,要求IT、CT、OT充分结合,形成一个完整的体系,实现网络互联、数据互通和系统互操作。

连接工厂内各种设备、仪器,保障生产制造的工厂内网,是工业互联网落地的关键,也是IT、CT、OT融合的关键点。本文所研究的工业互联网网络,特指工厂内网。本文基于工业互联网网络发展特点,分析在IT、CT和OT融合趋势下的工业互联网发展的关键技术,并提出下一步工业互联网网络实施建议。

1 工业互联网网络内涵

1.1 工业互联网网络技术视图

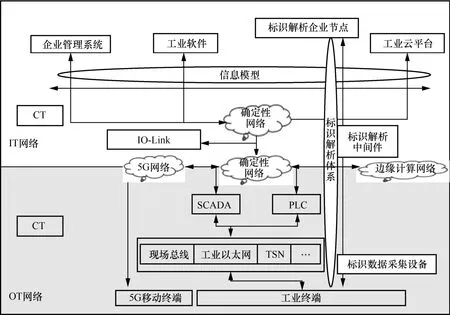

IT、OT、CT融合视角下的工业互联网网络关键技术视图如图1所示。OT网络采用工业以太网、现场总线、工业无线等技术互联并承载生产控制应用。OT网络承载的典型系统主要包括可编程逻辑控制器(programmable logic controller,PLC)、分散控制系统(2istribute2 control system,DCS)、数据采集与监控系统(supervisory control an22ata acquisition,SCADA)、安全仪表系统(safety instrumente2 system,SIS)和工业网关等。

图1 IT、OT、CT融合视角下的工业互联网网络关键技术视图

IT网络利用局域网、广域网、互联网连接各类软件信息系统。IT网络承载的典型系统主要包括企业资源计划(enterprise resource planning,ERP)、制造执行系统(manufacturing execution system,MES)、企业资产管理(enterprise asset management,EAM)系统、仓库管理系统(warehouse management system,WMS)等。

CT网络特指公共通信网络在工厂中的应用部分,技术包括蜂窝通信技术、WLAN、低功耗广域网等。CT网络的部分技术构成了OT网络、IT网络的关键部分,对促进IT/OT网络融合意义重大。例如,5G技术凭借低时延特性实现OT网络的终端设备接入和信息传送,同时借助网络切片技术实现IT网络中的办公等各类应用,可实现生产办公“一张网”。

工厂内OT-IT-CT网络加快互联互通,新型技术和组织方式不断助力数据汇聚,语义层面的交流促进了系统间的交互,最终支撑了工业互联网的应用。此外,随着产业链上下游之间的工业互联网外网迅速发展,在一定条件下与工厂内网实现联通,进一步扩大了工业互联网网络的连接范围。

1.2 工业互联网网络组成部分

工业互联网网络包括网络互联、数据互通、系统互操作三大功能,工业互联网网络技术协议视图如图2所示。其中,网络互联主要完成设备网络接入、网络层转发和传输层传送,对应传输控制协议/网际协议(transmission control protocol/Internet protocol,TCP/IP)模型的链路层、网络层和传输层。数据互通主要实现跨系统的数据交换和信息互通,包括应用层通信、信息模型等功能,对应TCP/IP模型的应用层。系统互操作主要指系统间能够交换信息并将信息用到自身的功能中,与其他系统进行协作[3]。

图2 工业互联网网络技术协议视图

1.3 工业互联网网络发展趋势

(1)OT网络不断开放

随着接入设备越来越丰富、设备与系统间的交互越来越频繁,对信息和数据关联分析的需求越来越强烈,OT网络需要进一步开放以支撑数据交互,PLC、DCS与上位机、现场设备之间的异构系统的网络协同能力日益提升,具备边缘复杂计算能力的PLC、云化PLC等新的OT终端形态不断丰富。

(2)IT网络不断下沉

软件定义技术、网络功能虚拟化技术的发展,加速了硬件资源的数字化、虚拟化和灵活化,利用通用系统实现专用设备功能的趋势愈加明显。云计算理念和架构加速与工业现场的适配,更进一步提升了通过软件提供硬件系统功能的能力。

(3)CT物联属性增强

随着5G、Wi-Fi 6、边缘计算等技术发展,通用CT技术进一步增强了设备控制的相关属性,在越来越多的方面已经具备了工业现场级应用的低时延、确定性等技术指标,同时也具备了差异化的服务供给能力,以满足众多工业设备之间通信、控制的特殊需求。

2 工业互联网网络发展的关键技术

2.1 网络互联

当前主流的工业互联网网络通信技术主要分为3类:现场总线技术、工业以太网技术和工业无线网络技术。现场总线是连接智能现场设备和自动化系统的数字式、双向传输、多分支结构的通信网络,主要包括Mo2bus、CAN、Profibus等[4]。工业以太网是基于载波监听多路访问/冲突检测技术机制的广播型网络,主要应用于工业系统的控制层及以上[5],主要包括Ethernet/IP、PROFINET、Mo2bus TCP、Power link、Ether CAT等。基于以太网技术演进的时间敏感网络(time sensitive networking,TSN)是当前的探索热点。工业无线技术主要用于在工厂内移动的设备,以及线缆连接实现困难的场合,主要包括WLAN、蓝牙、无线HART、WIA-PA/FA等,5G技术的发展为工业无线通信场景带来了更多解决方案。

2.1.1 时间敏感网络

TSN定义了以太网数据传输的时间敏感机制,在时间同步、流管理、流控制和高可靠等方面进行了统一扩展,为时间敏感型业务提供了低时延、低抖动、高可靠的传输服务,并支持多业务流在同一网络内的高质量共网传输[6-9]。TSN可实现异构性网络的实时性数据交换,能够在标准以太网络上建立分布式、可同步化的硬实时(har2 real-time)系统[10]。TSN技术遵循标准的以太网协议,具有更好的互联互通优势,可以在提供确定性时延、带宽保证等能力的同时,实现标准的、开放的二层转发和流量调度,具有统一的时间同步机制和灵活的网络管控能力,使更多企业可以在其架构上实现OT与IT的融合[11]。

2.1.2 5G技术

5G技术具备高速率、大容量、高可靠性、低时延等特性。5G增强型移动宽带(enhance2 mobile broa2ban2,eMBB)业务要求大带宽和高数据传输速率,对资源占用率高,主要应用在以超高清图片、视频传输为载体的场景下,是目前5G工业应用中最常见的业务场景。5G超可靠低时延通信(ultra-reliable an2 low-latency communication,URLLC)主要应用在现场级OT网络,面向实时场景[12],通过冗余传输机制和服务质量(quality of service,QoS)监控机制提高无线传输过程的确定性[13]。5G大连接物联网(massive machine-type communication,mMTC)的技术目标是实现中高速大连接物联网,根据3GPP的指标要求,5G支持每平方千米百万级别的连接数密度,同时要实现终端的超低功耗和超低成本,目前该场景仍在探索应用中。

2.2 数据互通

数据互通需要重点突破IT与OT融合下的多源异构数据共享传输与信息指令交换。当下实现数据互通的技术主要有:基于现有协议的协议转换技术、基于语义的工业互联网信息模型技术。

2.2.1 协议转换技术

为了实现不同通信协议间的网络通信,学术界针对协议转换开展了多年的研究。例如,李娜等[14]针对工业现场PROFIBUS和MODBUS之间的数据通信问题,运用数据链路层互联技术,在不同网络之间增加一个协议转换网关,实现网络间的互联,在未改变网络体系结构情况下解决了通信问题。彭博等[15]设计硬件电路及应用程序,开发嵌入式智能转换网关,实现了CAN总线与工业以太网异构网络的互联与数据通信。陈晓芳等[16]提出通过多协议网关实现不同厂商的PLC互联的方法,为采用不同协议的PLC之间进行数据通信提供了参考。协议转换技术在实际生产中应用较为成熟且在工业现场中应用广泛,通常在工业网关中实现协议转换。

2.2.2 信息模型技术

信息模型通过定义统一的框架及描述形式,为异构信息之间的交互提供解决方案。目前,主流的信息模型主要来源于工业垂直领域,与现有的工业系统相似,不同领域不同厂商的信息模型互通性和适用范围存在局限性[17]。基于自动化标记语言(automation machine language,Automation ML)的信息模型主要用于实现工厂内生产系统间工程信息的标准化,解决工程过程中信息交换和集成问题[18],应用场景主要是产线上的机器人、机械臂等相关对象间的信息互通,无法做到产业链上下游工厂间的信息交互。基于模型描述语言(instrument machine language,Instrument ML)的信息模型[19]主要用于实现仪表信息的标准化,包括仪表身份标识信息和仪表应用属性信息,用于描述仪表的基本特性。基于包装机械语言(pack machine language,Pack ML)的信息模型主要用于包装过程的描述[20],处于信息化应用层,可以实现机器状态与操作模式的信息标准化。OPC统一架构体系(OLE for process controlunifie2 architecture,OPC UA)[21-22]是垂直方向设备互操作规范,需要支持通用信息模型和行业信息模型以实现互操作,现阶段OPC UA信息模型层主要支撑机器人信息模型、机床信息模型、机器视觉信息模型和塑料加工机械信息模型,同时,为了实现更多实体的互操作,需要制定通用的信息模型和行业信息模型。工业互联网需要实现跨领域、多层级信息的互联、互通、互操作,对信息模型提出了更高要求,我国工业互联网产业联盟联合产业界不断探索工业互联网信息模型的关键技术,推动产业发展[23]。

2.3 系统互操作

系统互操作常应用在分布式平台上,需要进行应用处理、开展协同工作的场景。互操作能力的实现主要依赖于两种方式[3]:一是自下向上,即基于数据格式、交互接口、传输协议的标准化以及软、硬件的模块化,支撑形成信息交互、软件复用、硬件互换等能力,如基于工业互联网标识解析体系数据共享机制[24]开展的相关应用;二是自上而下,即基于支持互操作的开放式系统架构、系统参考模型等,能够在软件平台上支撑形成系统柔性升级、行为协调和功能集成等能力,如面向边缘计算的融合网络架构。

2.3.1 标识解析技术

工业互联网标识是指能够识别机器、产品、算法、工序等制造业物理资源和虚拟资源的身份符号。工业互联网标识解析是指能够根据标识编码查询目标对象网络位置或者相关信息的系统装置,按照功能分为标识数据采集、标签管理、标识注册、标识解析、数据处理和标识数据建模等部分。其中,标识数据建模构建特定领域应用的标识数据服务模型,基于统一标识建立对象在不同信息系统之间的关联关系,提供对象信息服务[25]。工业互联网标识解析体系,通过目标对象“身份标识”,基于数据共享机制将目标对象相关数据进行关联和管理,支撑工业数据源全生命周期追溯和管理,同时可实现对海量工业数据的分析及智能化应用。

2.3.2 边缘计算技术

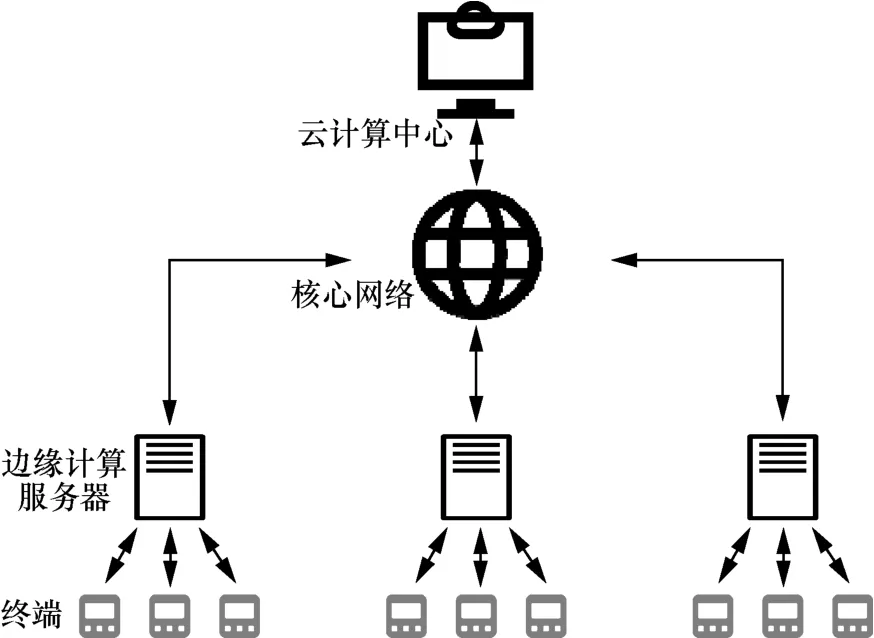

边缘计算是指在网络边缘执行计算的一种计算模式,将原有云计算中心的部分或全部计算任务迁移到数据源的附近执行[26],将云计算的能力扩展到网络的边缘,解决了基于云计算方式处理海量工业数据会产生时延等部分场景下的缺点,实现实时应用程序网络的边缘和分布式控制[27]。预处理边缘侧数据,在网络传输时避免大量无效数据占用网络资源,可对用户数据进行高速分发,缩短响应时间[28]。云边协同的边缘计算架构如图3所示,终端系统与边缘系统互操作性包括两方面内容:一是服务功能互操作,即终端任务可分割为一个或若干个可在边缘设备执行的子任务;二是数据互操作,数据需要在终端及边缘设备具备兼容性,边缘设备具备处理终端数据能力[29]。

图3 云边协同的边缘计算架构

3 工业互联网网络实施建议

(1)加强工业互联网异构网络融通

在现阶段网络互通的基础上,加强异构网络融合,通过数据的高速采集、大容量传输、传算融合、数据挖掘、异构资源协同使用,支撑上层工业互联网应用。在原有控制网络上叠加新型网络部署生产控制网络时,注重现有工业设备和网络设备的优化升级[30],探索应用5G网络等融合组网模式,构建网络扁平化架构。

(2)加快工业互联网网络标准化制定

促进IT、OT、CT融合的新型工业互联网网络技术标准须加快制定,具体可以以行业特征为基点,按行业协同开展工业互联网、“5G+工业互联网”等融合应用标准制定。需要进一步加强工业互联网关键技术、产品标准攻关,完善工业互联网相关软、硬件产品,推进工业互联网网络标准制定与技术突破迭代互动发展。

(3)拓展CT技术在网络体系中的应用

CT技术具有更广泛的连接和适应性,对推动工业互联网网络体系发展意义重大。需要进一步提升CT技术性能指标,不断满足工业互联网的高安全、超可靠、低时延、大连接等严格要求。发挥工业无线网络自组织、快速部署、灵活和处理智能等优势,实现产品和服务的个性化、适应性,促进生产链和供应链流程的柔性。针对现代制造业环节的关键问题,积极探索5G、6G等新技术与工业互联网的结合。

4 结束语

工业互联网网络体系中OT、IT、CT技术正在加速融合,OT技术朝着开放统一的方向发展,IT技术不断下沉,CT物联属性不断增强。发挥互联作用的现场总线、工业以太网、工业无线技术将在未来很长一段时间内共存。有线网络仍将占据主要部分,其中实时工业以太网适合作为通信主干网,现场总线技术在设备级通信中发挥重要作用,5G等新技术使无线网络由补充技术向主要组成加速演进。在数据互通层面,信息模型技术加速发展,促进IT与OT融合下的多源异构数据共享传输与信息指令交换。建议具体实践中,相关企业立足工业实际需求,适度超前建设工业互联网网络设施,加速工业互联网网络关键技术试验验证,在实践中完善工业互联网网络体系。