基于损伤失效模型的航空复材板钻削分析

2022-08-01董正宝于立国陈中傲黄晓明

董正宝,刘 梁,于立国,苏 洲,陈中傲,黄晓明

(1.安徽理工大学 机械工程学院,安徽 淮南 232001;2.山东福莱特无人机制造有限公司,山东 淄博 255035;3.滨州学院 机电工程学院,山东 滨州 256603)

0 引言

碳纤维增强树脂基复合材料(CFRP)是一种先进的复合材料,由强度大、硬度高的碳纤维和树脂基体复合而成。由于CFRP具有强度高、质量轻、耐高温、抗腐蚀等特点,现已成为航空制造等领域应用最多的材料之一,例如,A350和B787等大型飞机的复合材料用量均超过了60%。然而,碳纤维复合材料构件后续装配工艺中需要钻削、铣削等机械加工,其中,钻削加工占后续机械加工总量的50%以上[1-3]。资料显示,在飞机装配过程中,零件报废数中一半以上是产生的CFRP钻孔缺陷导致,因此研究CFRP的钻削加工过程对减少零件报废率等有很大价值[4]。

国内外学者针对复合材料钻削做了大量研究。在复合材料钻削实验方面,文献[5-6]主要研究工艺参数和刀具类型对切削力的影响;文献[7-8]采用超声辅助来提高复合材料铣削加工效率,结果表明超声辅助振动可以有效降低切削力;文献[9-10]探讨了切削损伤过程中的温度因素,发现材料的热量损伤可以通过低温加工来降低。

相较于花费高、周期长的实验手段,有限元法计算以其适用性广、求解精确高以及成本低的优势被越来越多地应用到碳纤维复合材料钻削研究。文献[11-12]建立复合材料铣削宏观模型,研究切削力影响因素,结合模型分析了工艺参数对切削力的影响;文献[13-15]建立复材切削微观模型,通过纤维脱粘、界面失效和分层等微观变化研究材料去除机理。

目前尽管众多学者针对复合材料切削加工的数值仿真进行了大量研究,但多是将碳纤维与树脂基体作为一个整体,不能区分二者对制孔的影响[16]。本文针对编制类碳纤维复材,利用CATIA进行几何建模,采用用户子程序VUMAT实现材料本构关系和失效模型的定义,借助有限元进行复合材料钻削分析。

1 CFRP复合板材钻削有限元模型

1.1 几何模型

复合材料在航空制造使用广泛,其编织方式主要为平纹编织,本文以平纹编织CFRP单层板为研究对象。首先基于Hearle的双凸透镜编制模型[17],利用CATIA数值软件进行复材几何建模。所建的CFRP层合板树脂质量占比38%,几何尺寸为40 mm×40 mm×2 mm。刀具为直径6 mm标准硬质合金麻花钻头,顶角为118°,螺旋角为30°,如图1所示。

图1 复材板钻削几何模型

有限元模型中,钻头设置为刚体,刀具、树脂和纤维层单元类型设置分别为R3D4、C3D4和C3D8R。钻削过程中,进给速率为200 mm/min,转速为2500 r/min。约束方式为复材板侧边全约束。

1.2 CFRP本构关系

CFRP层合板钻削损伤前,首先需要定义其各向异性力学本构关系。其本构关系如下式所示(下标1,2,3分别表示X,Y,Z方向)[18]。

(1)

式中:Ei(i=1,2,3)为各方向弹性模量;υij(i,j=1,2,3)为泊松比;Gij为剪切模量;εij为各方向应变分量;Δ为算子,其表达式为

(2)

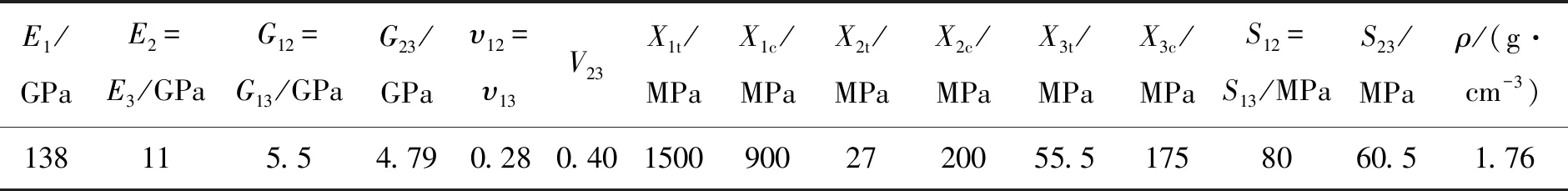

CFRP层合板的材料参数如表1所示。S代表剪切强度,下标t和c分别代表拉伸状态和压缩状态。

表1 复合材料力学参数

1.3 损伤失效模型

复合材料层合板钻削过程中单元的损伤和失效是由失效准则定义的,建立复合材料钻削模型需要分别定义纤维和基体的损伤失效模型。

纤维损伤定义如下:纵向拉伸载荷(σ11≥0)、纵向压缩载荷(σ11<0)、横向拉伸载荷(σ22≥0或σ33≥0)、横向压缩载荷(σ22<0或σ33<0)、剪切载荷(平面内)、剪切载荷(平面外)分别为

(3)

(4)

(5)

(6)

(7)

(8)

基体损伤定义如下:基体的拉伸载荷(σ22+σ33≥0)、基体的压缩载荷(σ22+σ33<0)分别为

(9)

(10)

1.4 失效准则子程序

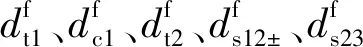

通过用户自定义材料子程序,将正交各向异性材料属性赋予CFRP,其流程如图2所示,流程包括材料刚度更新计算、应力更新计算及失效判断。计算过程中,首先对复合材料参数进行读取,计算应力应变判断材料是否发生损伤;然后判断纤维和基体的损伤状态,并更新计算应力;最后根据损伤失效模型判断是否失效并更新应力应变。

图2 有限元模型子程序计算流程图

2 结果与分析

2.1 轴向力分析

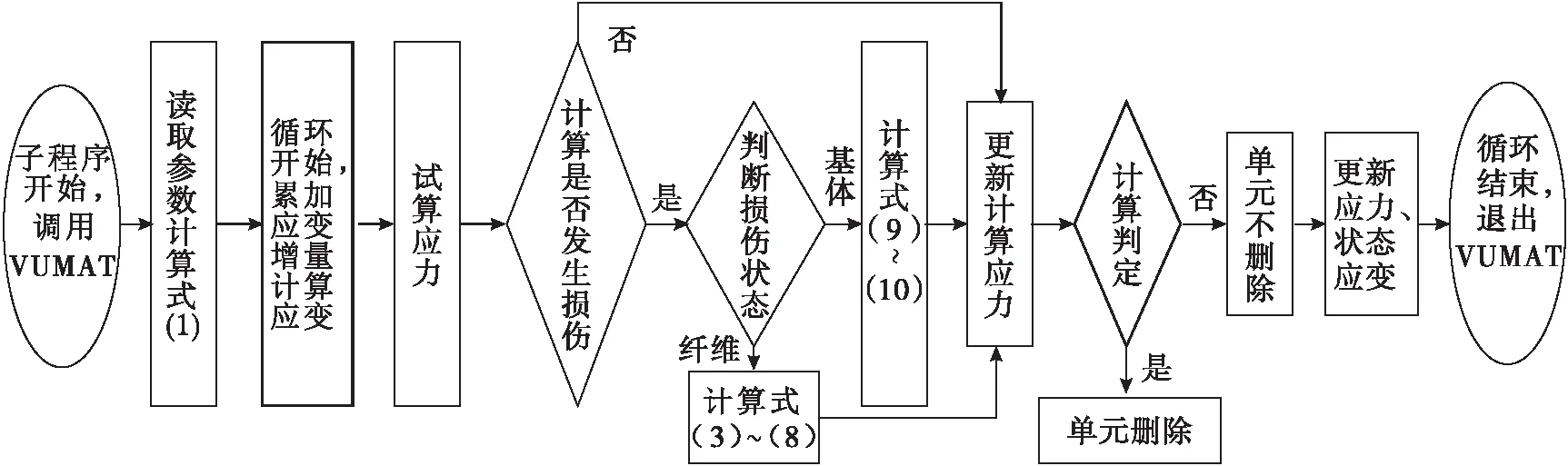

图3为复合材料层合板钻削轴向力变化曲线,根据钻削力变化历程,可以将其分为钻入、稳削和钻出3个阶段。

开始时,刀具与CFRP层合板有一定距离。随着刀具进给,横刃与CFRP层合板相接,钻削进入第一个阶段,即钻入阶段(T1)。这个阶段中,钻头开始去除材料,并且和CFRP层合板运动剧烈,因此这个阶段轴向力以波动形式呈现。随着轴向力逐渐变大,轴向钻削力从0 N逐渐增大到76 N,钻入阶段的钻削力变化斜率K1为0.62 N/s。该时间段占单层复材板总的钻削时间40.8%。

图3 轴向力变化曲线

接着刀具切削刃完全参与材料切削,进入稳定钻削阶段(T2),此时轴向力瞬间增大,最大值291 N。此时间段钻削轴向力变化相对稳定,轴向力的平均值为266.5 N。由于模型所用板层厚度较小,因此稳定时间段较短,占总的钻削时间14.1%。

随着加工进行,进入钻出阶段(T3)。此阶段钻头横刃与CFRP层合板底部接触,此时只有少部分没有加工的材料,所以层合板对刀具支撑能力减小,轴向力逐渐下降,钻削力变化斜率K2为-1.77 N/s。然后横刃和主切削刃从层合板逐渐钻出,钻出时间约占总钻削时间45.1%,最终轴向力减小为0。

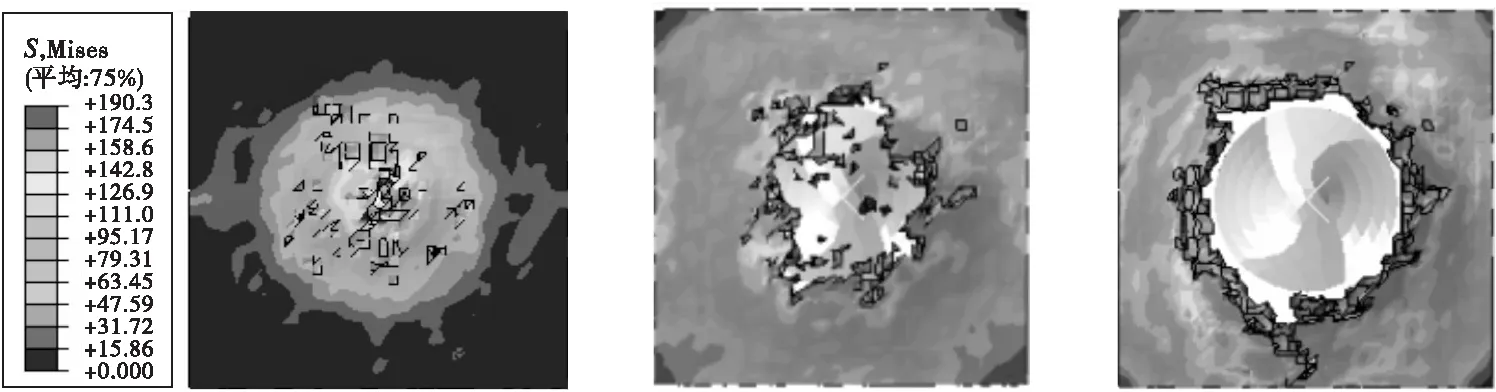

2.2 树脂破坏分析

图4为航空复合材料板材树脂破坏过程,从图中可以看出树脂损伤破坏最大Mises应力为193 MPa。在钻削加工的初始T1阶段,如图4(a)所示,此时,复合材料层合板底层树脂未被完全钻透时,树脂为各向同性材料,应力呈圆形分布在钻头横刃周围。钻头横刃处于水平位置,树脂沿着横刃方向的应力开始产生变化。图4(b)为T2阶段,此时钻头横刃处于垂直位置,应力集中分布在主切削刃区域。由于底层树脂剩余厚度小,因此对钻头主切削刃支撑能力小,钻孔区域产生以横刃为长边的近似椭圆形状,钻出口孔径边缘处与未完全切除材料粘连。随着横刃和主切削刃钻出材料,产生应力变小。加工孔呈现出较为规则的形状,此时钻头横刃位置如图4(c)所示处于垂直方向。

(a) (b) (c)

2.3 纤维破坏分析

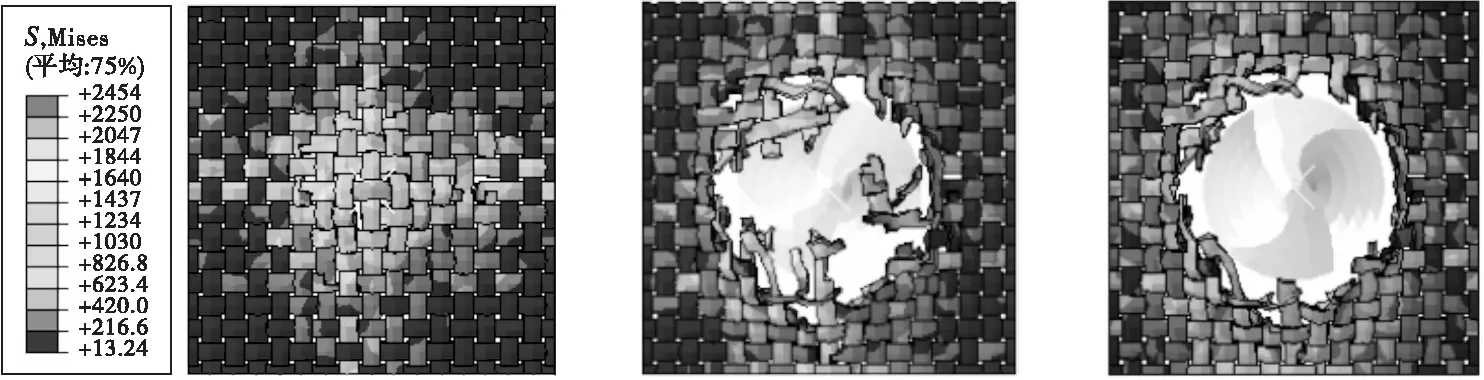

图5为纤维破坏过程,从图中可以看出纤维损伤破坏最大Mises应力为2450 MPa。

(a) (b) (c)

从图5(a)可以看出钻头横刃与层合板接触,应力开始发生变化。其中,钻头与材料相接的中心区域应力分部较为集中,最大应力位于中心处应力沿钻头横刃程十字状分布。图5(b)为横刀和主切削钻入过程,随横刃与钻头主切削刃的钻入,纤维受刀具作用力变大,开始出现断裂的情况。当横刃和主切削刃完全钻入材料,钻入口孔径边缘主要受到主切削刃的剪切作用,最大应力出现在切削刃切断纤维的位置。

最后,当钻头的主切削刃完全钻出材料后,副切削刃会继续切除多余的材料,保证孔周加工直径,完成整个孔的钻削过程。由图5(c)可知,应力随着钻头的钻出快速下降,在孔径周围分布较为均匀。

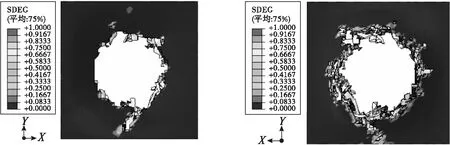

2.4 进出口损伤分析

图6(a)、图6(b)分别为计算得到的钻入口和钻出口处的SDEG(刚度下降率)材料损伤图,损伤程度用0~1来表示。破坏程度越大,显示的值越大,值越大表示损伤越严重,材料单元完全失效时的值为1。图中钻出口的复合材料损伤的程度明显大于钻入口。钻入口的材料破坏程度较小,而钻出口附近的材料撕裂现象较为严重,并且口径附近形状极不规则。由于在CFRP层合板出口处的材料不受约束,受到力的作用下发生破坏现象,所以损伤程度比钻入口严重。

(a) (b)

3 总结

借助CFRP本构关系和损伤失效模型,通过用户自定义失效准则子程序,利用有限元建模研究了平纹编织碳纤维复合材料钻削过程,并进行损伤分析,得出以下结论。(1)复合材料层合板钻削过程主要分为三个阶段,分别为钻入阶段(T1)、稳定钻削阶段(T2)、钻出阶段(T3)。T1和T3阶段钻削力变化斜率为0.62 N/s和-1.77 N/s,钻削过程轴向切削力达到最大值291 N。(2) 钻头开始接触树脂材料并进行切削时,应力以切削中心为圆心呈圆形分部,最大应力也出现在切削中心处。随着切削的进行,加工孔逐渐呈现规则的形状,应力也沿着孔径周围均匀分部;钻头与复合材料层合板纤维材料接触并开始切削时,应力呈十字状分部,最大应力出现在切削中心处。随着加工的进行,纤维逐渐断裂,最大应力也出现在纤维断裂处。(3)复合材料层合板钻孔后,孔径边缘位置出现材料撕裂现象,钻出口比钻入口破坏程度更严重。