基于拟人驾驶模型的联合收获机导航控制器设计与试验

2022-08-01胡子谦王登辉胡瑞董万静丁幼春

胡子谦,王登辉,胡瑞,董万静,丁幼春

华中农业大学工学院/农业农村部长江中下游农业装备重点实验室,武汉 430070

联合收获机自动导航技术可大幅提升作业效率,降低劳动强度,提高收获机智能化程度[1]。精准感知联合收获机位置信息是联合收获机自动导航的前提,国内外众多学者将视觉方法运用到收获机自动导航研究中。关卓怀等[2]针对水稻收获视觉导航中的路径规划问题,提出一种水稻收获作业视觉导航路径提取方法,采用多段三次B样条曲线拟合法提取水稻待收获区域边界线,为田间作物在线检测和收获作业的自动导航提供参考。丁幼春等[3-4]基于联合收获机平台设计了视觉导航控制系统,采用旋转投影算法配合直方图融合算法检测水稻收获边界,设计了模糊比例微分PD(proportion differentiation)控制器,田间试验割幅变化范围小于18 cm。Benson等[5]开发了一种机器视觉引导算法用于根据作物切割边缘的横向位置引导玉米收获机,并在实验室和田间条件下进行了测试,结果表明,该算法能够准确定位切割与未切割边缘,并为联合收割机提供横向定位信号。曾宏伟等[6]通过摄像头采集的作物收割图像,利用区域生长算法分割出图像中未收割区域,采用最小二乘法拟合收割机作业导航线。张成涛等[7]基于达芬奇平台,设计了一种路径识别算法,识别导航路线的速度高,多种环境下路径识别效果良好。以上研究均是根据视觉检测算法,获取收获机相对位置信息,进行导航控制,但视觉难以完成检测田头转向路线检测,实现换行作业功能。

针对采用绝对定位方式的联合收获机自动导航,国内外学者进行了大量研究。Choi等[8]基于联合收割机运动学模型的转向控制参数优化,以优化机器人联合收割机的控制参数为目的,使其能够以最小的振荡和最小的横向误差沿直线运行,横向误差均方根值为2.5 cm,最大值为6.6 cm,从而验证了机器人联合收割机控制参数优化方法的有效性。丁幼春等[9]针对联合收获机在田间直线跟踪作业中维持高割幅率条件下易产生漏割的问题,运用神经网络在线调节技术,设计了一种基于单神经元PID(proportion integration differentiation)的联合收获机导航控制器,通过在线调节PID参数获取最优解,从而达到最优控制效果,在保证不发生漏割的同时,满足田间作业要求。张华强等[10]为提高农机作业时直线行驶的精度,通过粒子群优化(particle swarm optimization,PSO)算法实时确定纯追踪模型中的前视距离,当农机行驶速度为0.7 m/s时,采用基于改进纯追踪模型的农机路径跟踪算法,直线跟踪的最大横向误差为9.0 cm。上述研究大多集中于提高轮式联合收获机单条作业线直线导航精度,而满足较高导航精度并且实现全自动作业的控制器方面研究较少,缺乏针对全自动作业导航技术的研究。

为实现田间全自动收获作业导航,本研究以液压改装的雷沃GE-70轮式联合收获机为平台,根据收获作业要求提出全自动作业控制方法,建立联合收获机运动学模型,通过采集人驾驶时的参数,利用神经网络训练,获得拟人驾驶模型,设计一种基于拟人驾驶模型的导航控制器,并进行仿真对比、水泥路面和田间试验,验证自动导航作业系统可靠性和准确性,围绕收获作业中直线收获与田头转向两大环节,设计自动作业导航控制器,旨在为全无人收获作业提供技术支撑。

1 材料与方法

1.1 联合收获机导航系统整体设计

联合收获机自动导航作业系统主要包括:北斗RTK双天线定位模块(上海司南导航公司M600型北斗接收机及卫星接收天线)、工控电脑(LegionY7000P)、自动导航控制箱、角度传感器(DWQCB-9-CH型角度传感器,绝对精度0.10°)和雷沃GE-70轮式联合收获机。导航系统整体如图1所示。

图1 联合收获机自动导航作业系统组成Fig.1 Combine harvester automatic navigation operation system composition

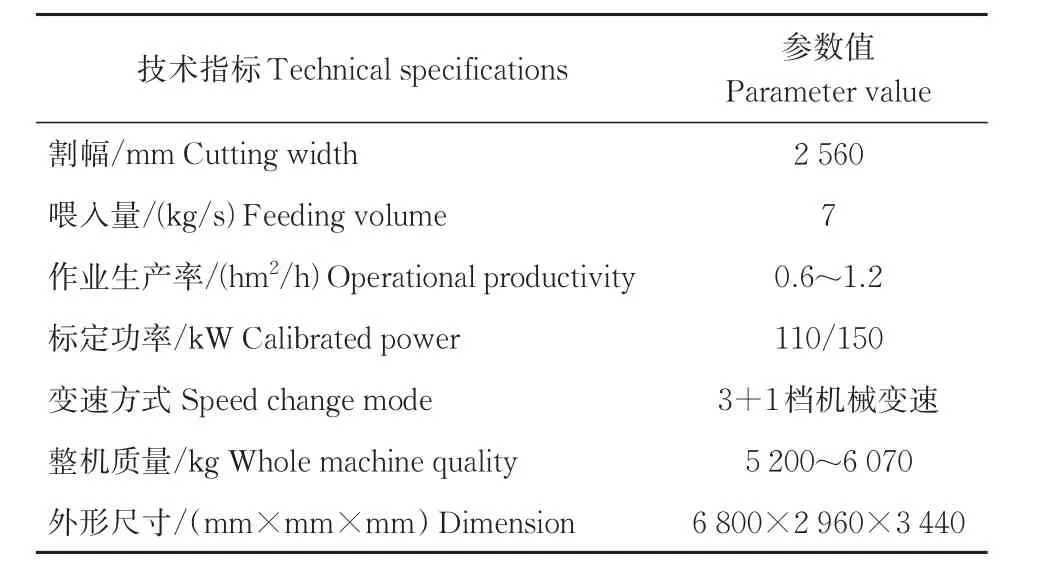

为实现联合收获机电控液压驱动后轮转向,本研究在原有液压转向油路基础上并联一组电控液压阀组实现电控液压转向,电控液压转向同时保留有手动转向,电控改装油路参照彭靖叶等[11]研究设计,其技术参数如表1所示。

表1 联合收获机技术指标参数Table 1 Technical parameters of combine harvester

1.2 自动导航作业系统结构设计

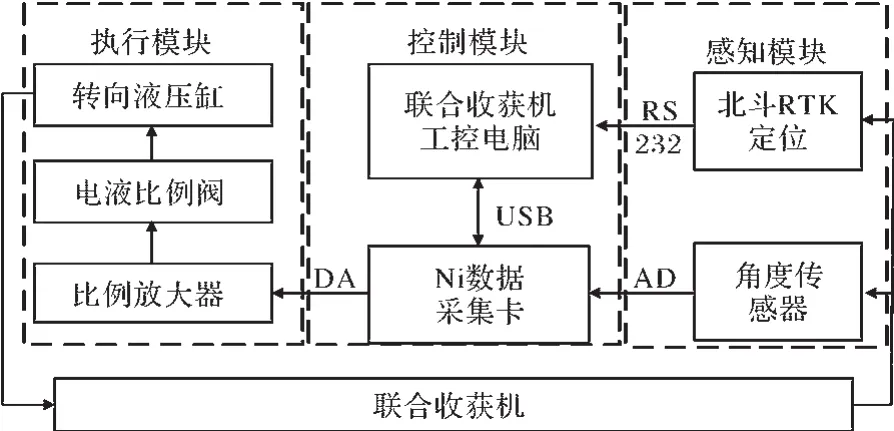

联合收获机全自动导航作业系统结构主要由感知系统、控制系统和执行系统组成,如图2所示。感知系统由北斗RTK模块和角度传感器组成,实现联合收获机的实时位姿信息获取。控制系统由工控电脑和NI数据采集卡(美国国家仪器NI-6216)组成,通过工控电脑上位机导航程序和NI数据采集卡对联合收获机进行导航控制。执行系统由比例放大器、电液比例阀(励贝电液4WRZ,最大压强35 000 kPa)以及转向液压缸组成,比例放大器接收到控制系统的控制信号后放大,改变电液比例阀开度,控制转向液压缸伸缩,从而完成联合收获机转向控制。

图2 控制系统总体结构图Fig.2 Overall structure of the control system

1.3 联合收获机全自动导航作业方法

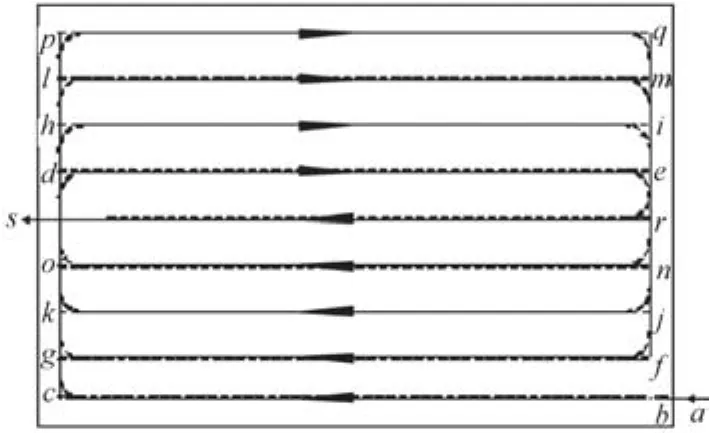

针对收获机田间作业要求,实现直线待收获作业区域覆盖[12-14],在保证不漏割的情况下将有效作业割幅设为作业路线偏移幅宽,通过偏移第1条作业路线(如图3中b-c),添加田间调头路径,规划出套行作业路径,如图3所示。a~s表示作业路径规划点,收获机从a点出发,经b点后进入作业路径,根据套行作业的作业方法,收获机行走路线为b-c-de-f-g,此为1圈套行作业,如此循环,最后经pq-r-s行驶出田块,此作业方法可在收获机只需前进情况下,完成全自动套行作业导航。

图3 套行作业导航路径规划图Fig.3 Navigational path planning map for set operations

根据收获机套行作业行驶方式,将田间作业路径分为2类:①实际待收割作业路径(图3中实线部分表示);②田间转向路径(图3中虚线部分表示),联合收获机具有最小转弯半径限制,经测量联合收获机最小转弯半径为R,路径规划时,要保证田间转向路径cp长度大于4R,并且最后一段田间转向路径qr长度大于等于2倍的联合收获机最小转弯半径,否则收获机无法正常完成田间调头,导致出现漏割情况。

根据套行作业路径规划,联合收获机收获作业过程分为2种情况:①直线收获状态;②田头转向状态。为保证收获机套行作业自动导航精度,本研究采取拟人驾驶模型和纯追踪模型作为导航控制器的控制模型。为使得每次切换跟踪目标直线后,收获机能够较平滑跟踪下1条直线,制定全自动作业转弯方法,即当收获机行驶至距离下1条目标路径距离小于等于收获机最小转弯半径R时,收获机进入转弯状态,跟踪下1条目标路径。该方法在保证联合收获机有足够距离完成田头转向控制,提高套行作业导航精度。

转弯后跟踪超调量是转弯自动导航的关键指标,当转弯超调量过大时,联合收获机全自动作业导航精度下降,且容易出现漏割问题。通过测量联合收获机跟踪直角路线时转弯后超调量的大小,来验证导航控制器转向跟踪控制效果好坏。

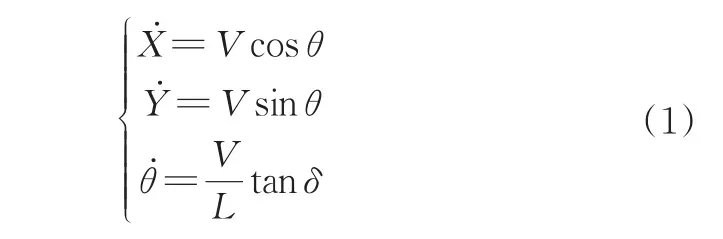

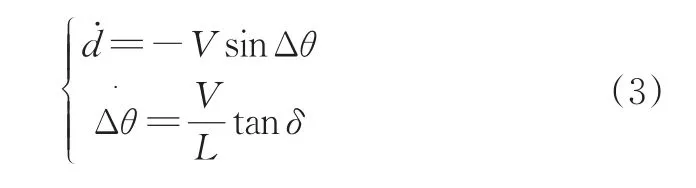

1.4 联合收获机运动模型建立

本研究在不考虑质量增加带来轮胎与地面之间滑移变化的前提下,将联合收获机的轮胎视为刚性轮胎,建立经典二轮车模型[15]对收获机进行运动学分析,基于联合收获机后轮转向的特点,在导航平面坐标系XOY中建立后轮转向二轮车模型,得到收获机运动学方程,如式(1)所示。

式(1)中:Ẋ表示X方向速度;Ẏ表示Y方向速度;L表示收获机前后轮轴距;θ̇表示联合收获机航向角变化速度。

通过建立收获机二轮车模型可以看出:当作业速度V一定时,为控制收获机进行横向偏移,只需要控制转向轮后轮转角δ,跟踪误差方程式为:

式(2)中:ḋ为位置偏差变化速度;Δθ为航向偏差;ab为目标路径;θroad为目标路径航向;θ为收获机航向。

联立(1)(2)可得:

由式(3)可知:在农机速度V一定时,航向偏差Δθ与位置偏差d可通过改变转向轮转角δ减小,完成目标直线路径跟踪。

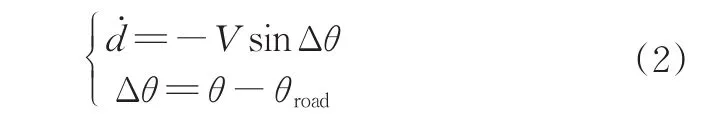

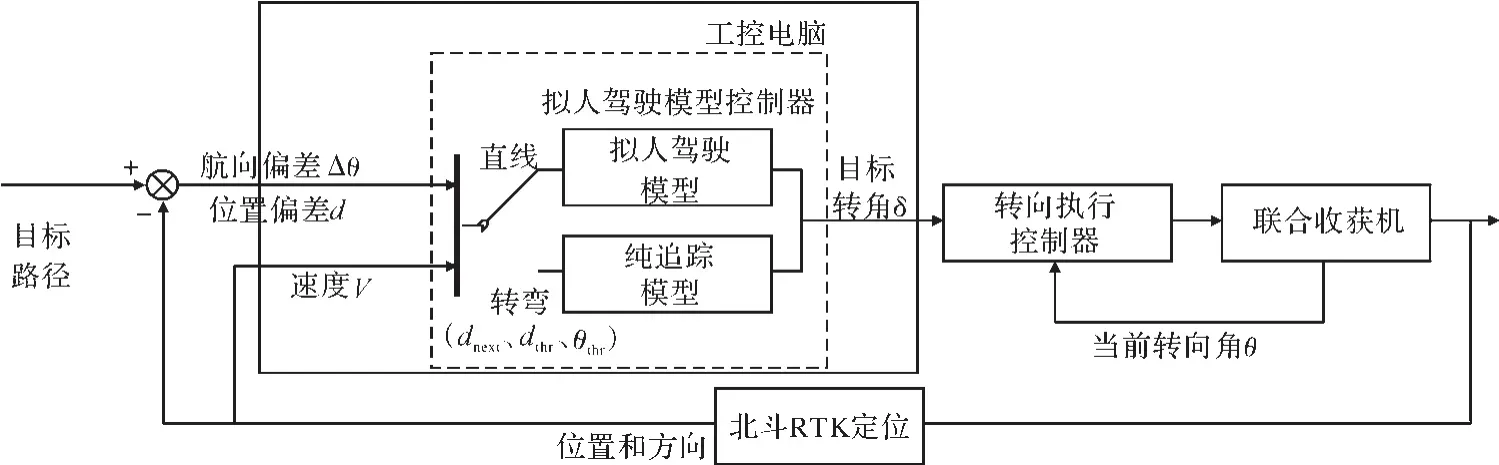

1.5 导航控制器整体设计

针对联合收获机全自动作业要求,设计导航控制系统整体结构如图4所示,控制器输入为收获机前进速度V与当前收获机偏差信息(航向偏差Δθ与位置偏差d),输出为目标转向角δ,对收获机进行导航控制。联合收获机收获作业导航包括2个状态:①直线作业:直线跟踪目标直线的操作;②田头转向:直线跟踪时切换至另1条垂直目标直线的操作。

图4 导航系统结构图Fig.4 Navigation controller system structure diagram

为保证收获机切换后控制量不发生突变,设置合适的切换边界可较好地解决这个问题。将收获机以门限值dnext、d、Δθ为条件进行状态切换,其中dnext为当前位置到下1条路径的距离,d为跟踪当前路径的位置偏差,Δθ为跟踪当前路径的航向偏差。将2种控制模型写入导航软件导航控制算法中,在导航过程中通过导航软件实时监测门限值dnext、d、Δθ大小,进行控制模型切换,当dnext不大于联合收获机转向半径R时,进入换线状态,切换至纯追踪模型方法,进行转向控制,切换后,目标转向角出现突变并以较大目标转向角进行转向控制。经过Similink仿真可得,当|d|=1.12 m,且|Δθ|=28.9°,2种模型控制量相等,可保证切换时控制量不发生突变,即当联合收获机转弯换线后,位置偏差d小于1.15 m,航向偏差小于30°,切换至拟人驾驶模型方法,进行直线路径跟踪控制,切换控制前后,目标转向角无较大变化,保证了控制器切换的稳定性。

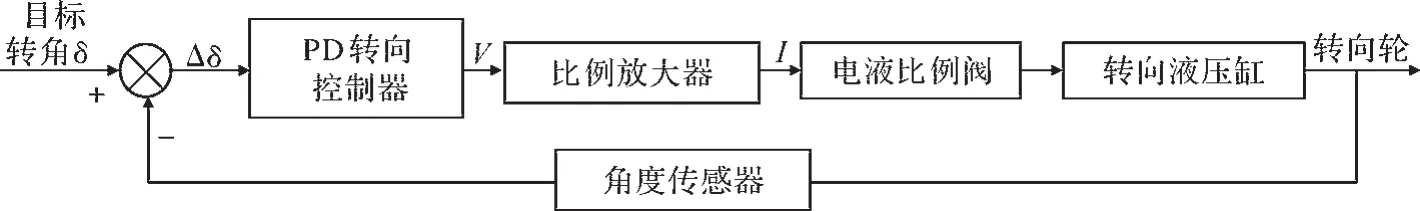

本研究在文献[9]的研究基础上,设计拟人驾驶模型导航控制器,通过其获得目标转向角δ,输入到转向执行控制控制器中,完成联合收获机转向控制,转向执行控制器结构图如图5所示。

图5 转向执行控制器结构图Fig.5 Structure diagram of steering control system

1.6 拟人驾驶直线跟踪模型建立

通过建立联合收获机的运动模型和直线跟踪误差模型可以得出,车辆跟踪时位置偏差、航向偏差与速度以及转向轮转角有直接关系。驾驶员驾驶时符合以下规律[16-17]:①当速度增加时,驾驶员会以更小曲率接近目标路径,即转向角减小;②当位置偏差增大时,驾驶员会以更大曲率接近目标路径,即转向角增大。为提高导航控制器的抗干扰能力和调节能力,基于人驾驶规律与经验,人驾驶时转向轮转角与当前行进速度和当前位置偏差以及航向偏差有直接关系,针对速度、位置偏差和航向偏差与转向轮转角之间的非线性关系,搭建神经网络建立拟人驾驶模型。

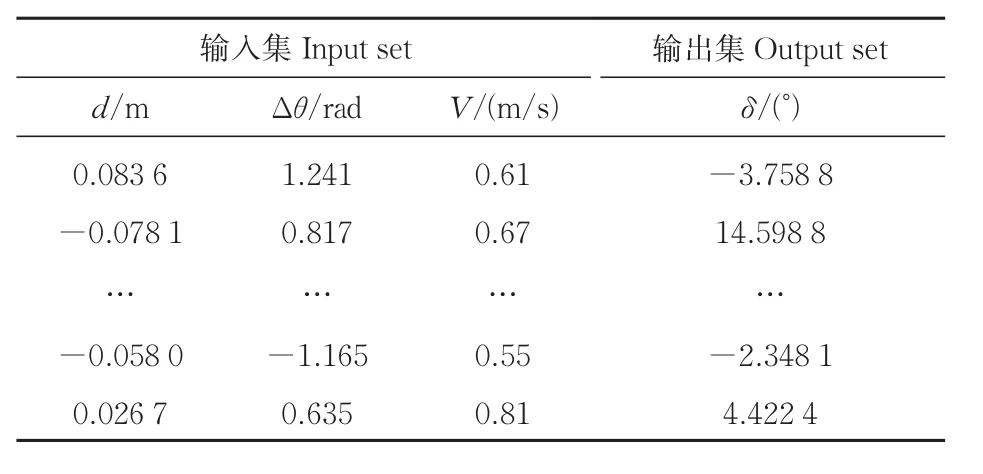

数据采集是建立拟人驾驶模型的基础,搭建联合收获机数据采集模块[18-19],采集的物理量包括:收获机在每个时刻的经度纬度、收获机的速度、位置偏差、航向偏差、转向轮的转角等。通过采集驾驶员沿着某个目标直线驾驶联合收获机时的收获机当前速度、位置偏差以及航向偏差信息作为神经网络的输入层,驾驶员驾驶时目标轮转角作为神经网络输出层。

去除采集过程中因卫星定位瞬时接收不良或人驾驶时明显误差的数据,最终留下10组样本,每组样本大约有1 400个数据。通过这10组样本对搭好的同一个神经网络进行训练。最终试验样本确定以后,即在网络结构相同的情况下,同样随机选取1 200个数据作为训练集,100个数据作为测试集,通过改变其隐含层和输出层节点传递函数,比较目标转向角预测精度,来确定最符合人驾驶时转向角的非线性数学模型。训练样本输入集包含收获机位置偏差d、航向偏差Δθ和行进速度V由北斗定位信息计算,输出集通过采集人驾驶时转向轮的转角δ,构成神经网络的训练样本数据如表2所示。

表2 拟人驾驶模型训练样本数据Table 2 Training sample data sheet for anthropomorphic driving model

本研究选择BP神经网络对数据集进行神经网络训练,获得拟人驾驶模型。BP神经网络针对难以对其构建精确的数学模型,可以充当一个“黑箱”的作用将输入和输出之间的关系进行映射。

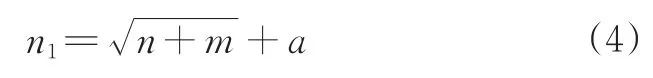

隐含层节点数[20]n1的取值为:

式(4)中:n1为隐含层个数;n为输入单元数;m为输出单元数;a为[1,10]之间的值,根据结合确定的最佳隐藏层数的边界[n1+1,n1+10],在这2个之间逐渐增加单元数,在收敛后比较收敛速度,根据得到的训练误差和测试误差及收敛速度综合选择最佳隐藏层数。

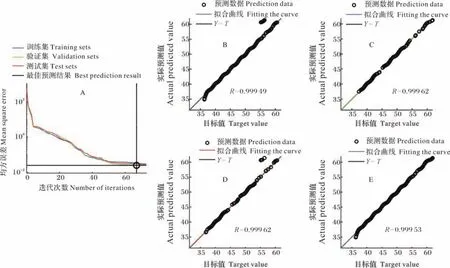

根据公式(4)输入单元数n取3,输出单元数m取1,最初选择较少的隐含层节点数,在网络预测误差不符合要求的情况下,逐渐增加节点数,直到预测误差不再有明显的减少为止。同样,本研究对每种隐含层节点数组合训练10次,取其预测误差平均值,所得结果如下:当隐含层层数设置为10时,均方误差最小,表明最佳隐含层层数为10。因此搭建结构为3—10—1的3层BP神经网络。将数据样本导入建立的神经网络进行训练,输入层有3个神经元,输出有1个神经元。神经网络训练结果如图6所示。由图6可知,通过验证集验证,在第67次迭代时出现最佳映射关系,预测均方误差达到最小位0.024 94,测试集的平均总体相关系数R随着训练次数的增加越来越接近于1,表示训练出的模型相对稳定,且较为准确。

图6 神经网络训练结果分析Fig.6 Analysis of neural network training results

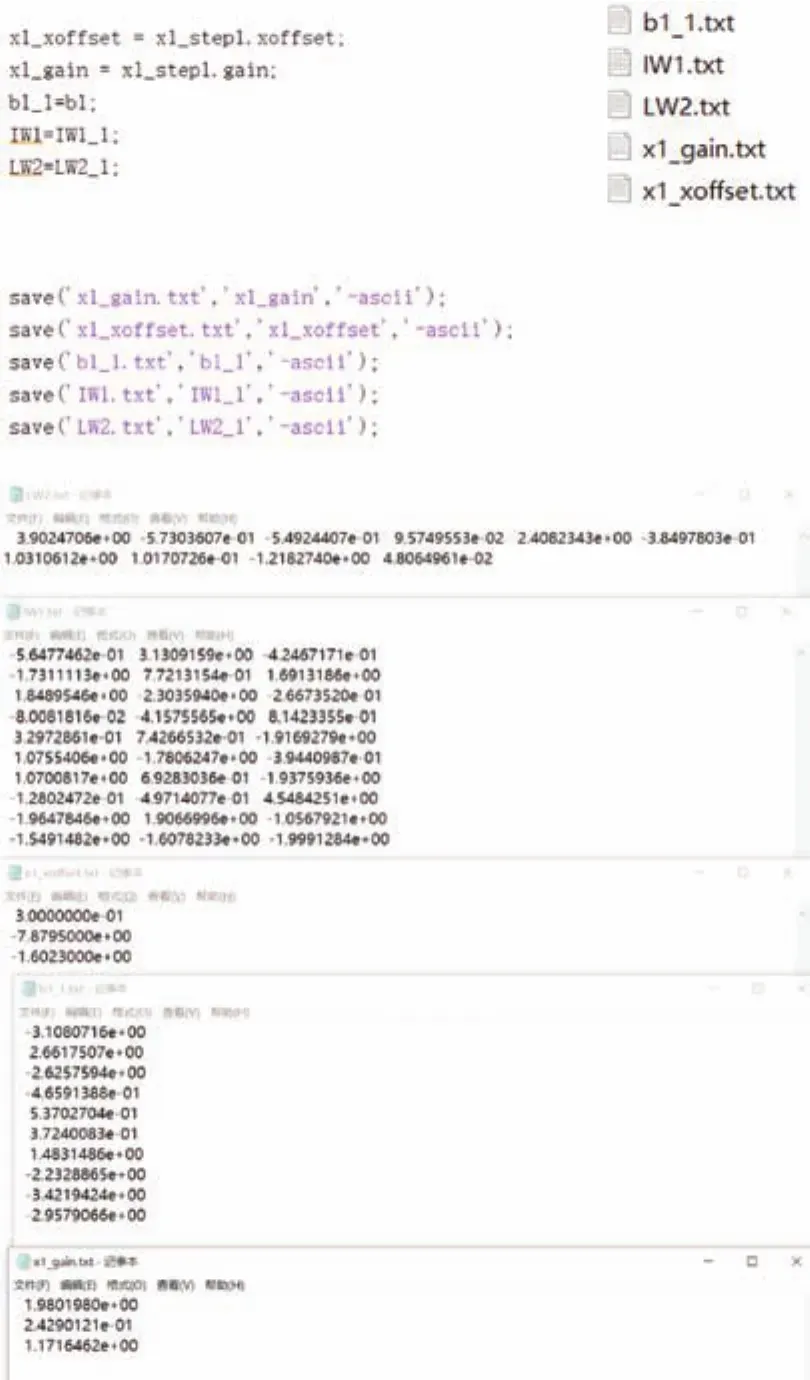

神经网络训练结束后,通过采取以下步骤可将训练好的拟人驾驶模型应用到导航控制器中:①在Matlab中编写函数以文档格式保存其每个神经元节点权值、增益、偏置项等训练好的神经网络参数,如图7所示。②在导航程序将各个神经元节点权值、增益、偏置项参数的各个文件以矩阵参数导入。③在导航程序中调用犰狳库Armadillo,犰狳库可通过编写函数进行矩阵计算。④在导航程序中编写神经网络函数计算如式(5)所示。

图7 神经元节点权值、增益、偏置项参数Fig.7 Manual driving data collection site

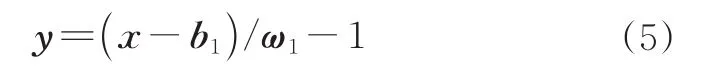

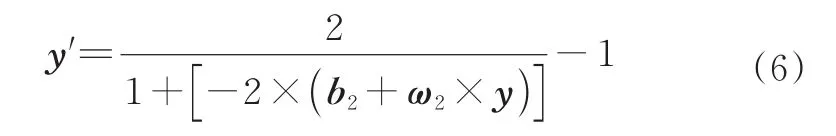

式(5)中,y为归一化后输入矩阵;x为输入矩阵;ω1为输入层到隐含层权值矩阵;b1为输入层到隐含层偏置矩阵。将输入归一化后,导入Sigmoid传递函数:

式(6)中,y′为神经网络预测输出矩阵;b2为隐含层偏置矩阵;ω2为隐含层权值矩阵。

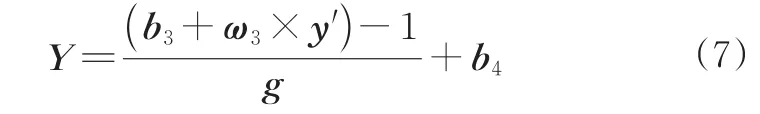

最后将预测输出反归一化,结合式(5)(6)得到:

式(7)中,Y为神经网络实际输出矩阵;b3为隐含层到输出层偏置矩阵;ω3为隐含层到输出层权值矩阵;g为输出层增益矩阵;b4为输出层偏置矩阵。

⑤在导航过程中将和神经网络相同的输入项输入到神经网络算法中,可得到输出量目标转向角。

通过以上5个过程,可将离线训练好的神经网络模型导入导航控制器进行导航控制。导航控制器以联合收获机当前行进速度V和当前位置偏差d和航向偏差Δθ作为输入向量,输入拟人驾驶模型,输出目标转向角δ,将目标转向角输入转向控制器,控制转向轮,使联合收获机跟踪目标直线路线,完成自动导航。

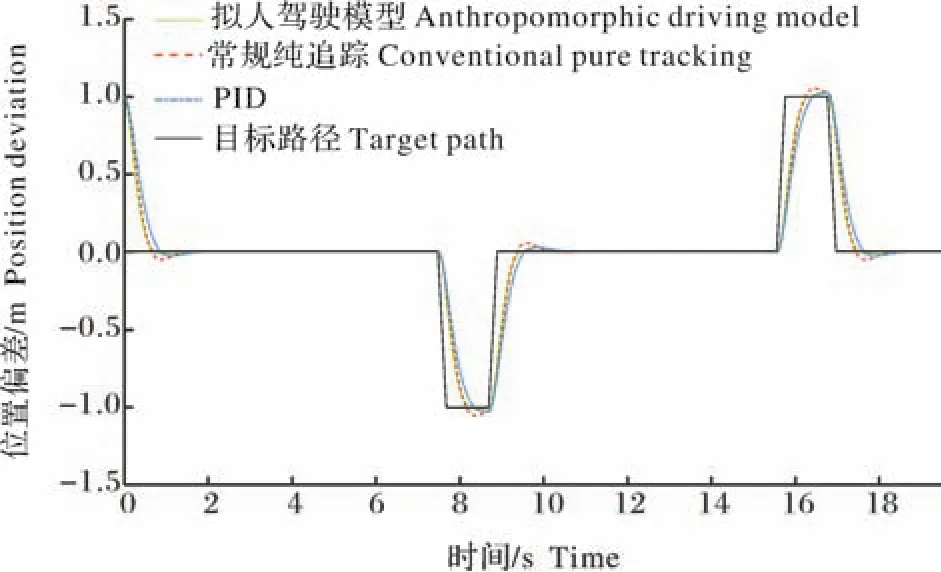

1.7 基于拟人驾驶模型导航控制器仿真

为验证拟人驾驶模型导航控制器的可靠性和鲁棒性,运用Matlab/Simulink平台对纯追踪控制、PID控制和拟人驾驶模型控制搭建了控制模型。在Matlab仿真对比中,将位置偏差1.0 m、航向偏差30°、速度为0.8 m/s等初始条件输入到拟人驾驶模型控制器,输出对应控制量;通过测试使系统调节时间尽量小且上线尽量平滑,纯追踪控制的固定前视距离为2.1 m。通过试凑法[21]确定PID控制的参数,先调节参数P,观察跟踪效果,调节至较好跟踪效果后,再微调参数I和D,经不断调节获得调节时间和超调尽可能小的P=0.5、I=3、D=28。将3种控制模型导入Matlab中,设置采样时间为0.1 s,并且在7 s时给予1个2 s的位置偏差扰动,测试控制器的调节效果,仿真结果如图8所示。

图8 PID控制器、常规纯追踪控制器和拟人驾驶模型控制器对比Fig.8 Comparison of PID controller,conventional pure tracking controller and anthropomorphic driving model controller

仿真结果表明,所设计的拟人驾驶模型控制效果与传统PID控制效果相比,拟人驾驶模型控制收敛速度快0.42 s;与常规纯追踪控制效果相比,拟人驾驶模型控制超调量减小了4.0 cm,说明拟人驾驶模型控制相较于PID和纯追踪具有收敛速度快、超调小等特点,并有较高的鲁棒性。

1.8 纯追踪转弯算法

针对自动作业导航路径中田间转向路径的跟踪算法,本研究采取的是纯追踪算法[17]。转弯时跟踪误差方程式为:

式(8)中:Vx为速度在x轴方向分量;Vy为速度在y轴方向分量。

在转弯时,位置偏差d为联合收获机中心到目标曲线路径最小距离,航向偏差Δθ是联合收获机航向与道路中心线切向与X轴的夹角的角度差。航向偏差Δθ与位置偏差d直接反映联合收获机跟踪效果,实现导航控制即是使航向偏差Δθ与位置偏差d降低为零的过程。

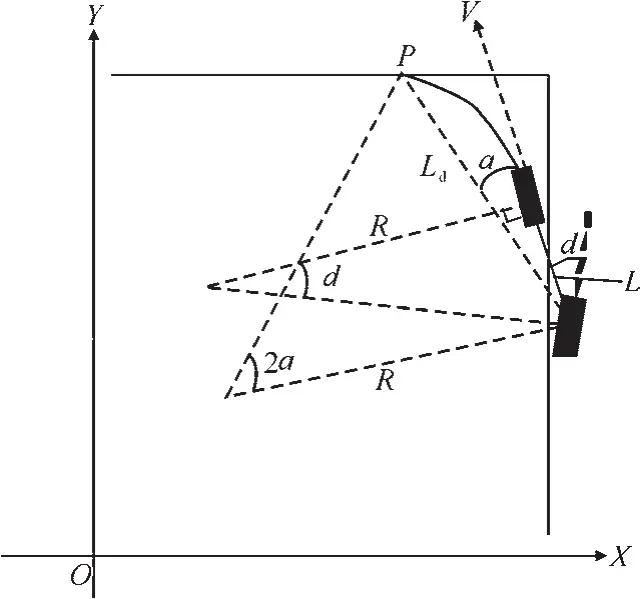

根据纯追踪原理和二轮车运动模型,在导航平面坐标系XOY中,建立纯追踪转向运动模型如图9所示。

图9 纯追踪转向运动模型Fig.9 Pre-sighted pure tracking motion model

图9中,P为目标路径的预瞄点;α为预瞄点P与车后轴连成的向量的角度与车航向角的差值;Ld为车后轴距预瞄点的距离,又被称为前视距离,即跟踪时车辆预瞄的距离,纯追踪算法中目标转向角δ如下所示。

在纯追踪模型中,前视距离Ld是唯一可调参数,纯追踪的跟踪效果跟前视距离Ld密切相关[22-24],选取合适的前视距离可以最大限度提高纯追踪的控制效果,利用前视距离通过纯追踪模型计算出所需的目标转向角,可以有效地实现对目标路径的跟踪。

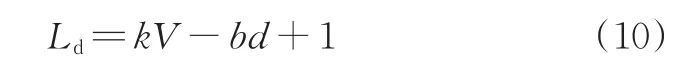

为保证纯追踪转弯算法的可靠性,前期进行直角弯转向导航测试,根据纯追踪模型原理,前视距离与速度成正比,与位置偏差成反比。前视距离Ld与参数位置偏差d和速度V之间关系如式(10)所示。

式(10)中,V为收获机当前速度;d为收获机当前位置偏差。联立(9)(10)得到目标转向角δ与位置偏差d、车速V、前视距离Ld之间的关系。

1.9 路面导航试验

在华中农业大学油菜全程机械化试验基地进行水泥路面试验,验证拟人驾驶模型导航控制器的转弯导航效果。试验设备:雷沃GE-70联合收获机、工控电脑、导航控制箱、北斗双天线移动站。具体试验步骤:①试验前检查工控电脑、导航控制箱和双天线移动站等各个控制系统部件的安装与连接是否完好,打开北斗双天线移动站,打开工控电脑,启动导航程序,将训练好的神经网络导入导航控制器中,等待移动站启动完成并在工控电脑成功显示当前定位信息后,通过确定A、B、C三点设定目标直角路径:将收获机割台抬起,行驶至A点、B点,记录其坐标,以其为两端点的直线段,接着以B点、C点为端点,使AB,BC两条线段呈直角相交,设定为目标路径并保存该路径;②开启收获机,保持收获机割台高度不变,挂空挡,合上收获机主离合,打开绞笼,使收获机进入收获作业状态,开启导航程序后,将收获机挂前进1挡;③开始试验,打开导航程序中数据保存功能,记录试验数据,记录试验时收获机位姿状态、航向偏差、位置偏差、目标转向角等数据。前期通过转弯跟踪试验,调试跟踪效果,测得纯追踪模型中,当系数k=2.1,b=0.15,输入速度V范围在0.5~1.2 m/s与位置偏差d范围在0~8.4 m时,以及当前位置信息与目标路径信息,可获得较优转弯跟踪效果,开启试验,记录试验数据。

1.10 田间转向导航试验

直角弯转向跟踪试验田块长60 m、宽35 m。通过五点采样法测得试验田土壤含水率为23.8%,土壤坚实度为674.2 kPa。以0.6、0.8、1.0 m/s速度行驶,搭载拟人驾驶模型导航控制器进行试验,试验步骤与路面转向导航试验步骤保持一致。

1.11 田间作业导航试验

田间作业导航试验重点考察作业导航精度,保证收获作业质量。试验材料包括:联合收获机1台、工控电脑1台、导航控制箱1个、卫星接收移动站1台、卫星接受基站1台、螺丝刀1套、卡箍、角度传感器、试验记录本、签字笔、扎带、剪刀、卷尺、试验标签等。具体试验步骤:①在空旷位置安装基准站卫星接收天线,试验前进行工控电脑、导航控制箱、北斗定位天线等各系统部件的安装和检查。②测定试验田田间环境,采用五点法测得土壤含水量为23.8%,坚实度为727.4 kPa。③驾驶收获机对地头区域进行人工预收割以便于后期作业时田头转向导航。④田间自动导航收获第1条收获路径(假设为AB)并进行平移形成作业路径。⑤将收获机初始位置调整到位置偏差为0.1 m航向偏差小于10°,开启自动导航。

2 结果与分析

2.1 路面导航测试结果

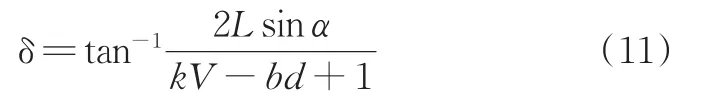

按照路面试验步骤,在保证初始偏差和初始航向相差不大的情况下,改变收获机前进速度,以不同的前进速度验证拟人驾驶模型控制器的稳定性和鲁棒性,进行路面导航控制效果测试,转弯试验结果如表3所示。试验结果表明,拟人驾驶模型控制器在不同的速度条件下,跟踪直角路径导航精度相差不大,转向后超调量不超过3.93 cm,平均绝对偏差不超过2.61 cm。说明纯追踪转弯算法能够输入不同的当前位置、航向偏差和速度,输出较为合适目标转角,提高了导航控制器控制效果,基于拟人驾驶模型导航控制器具有较高鲁棒性。

表3 不同速度直角转向路面试验Table 3 Road test data at different speeds

2.2 田间转向导航试验结果

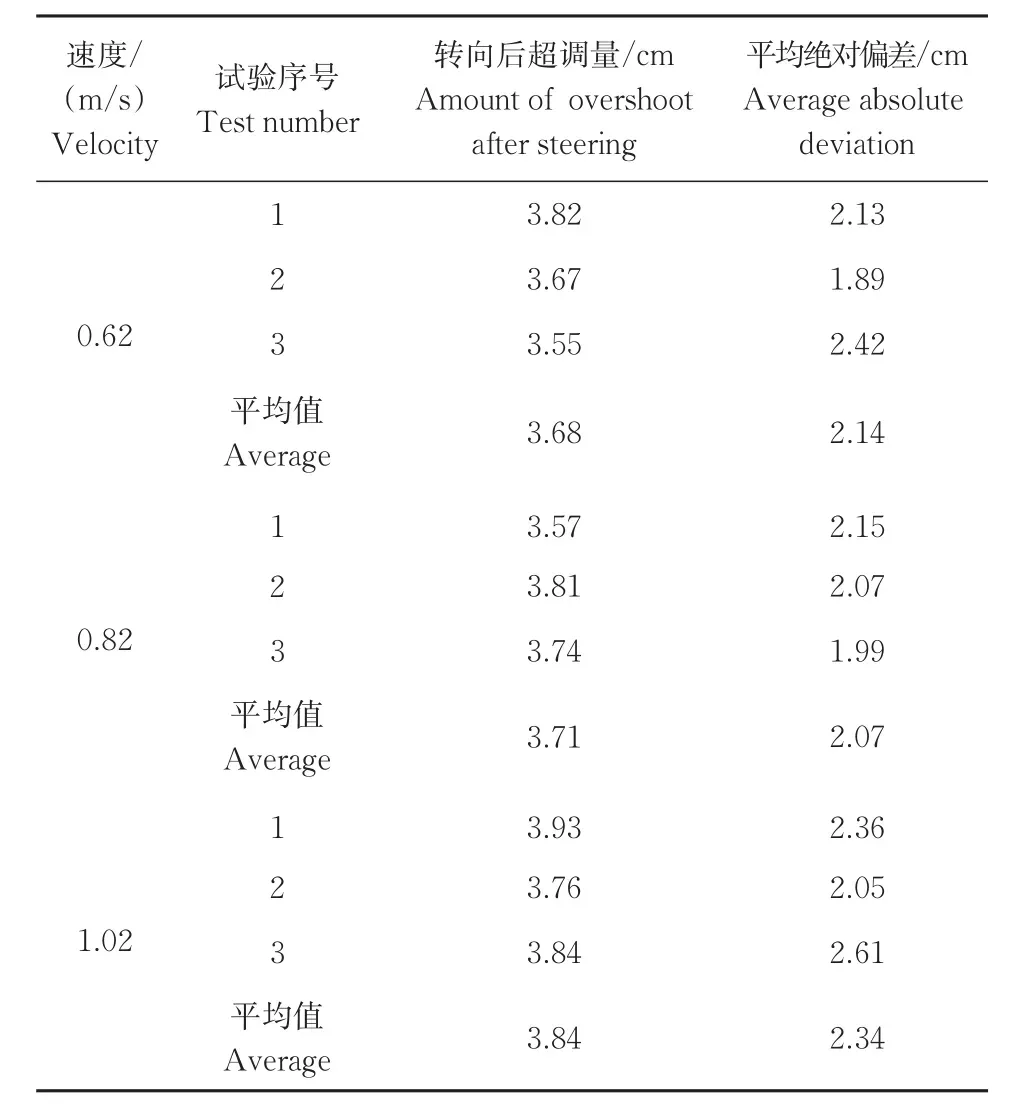

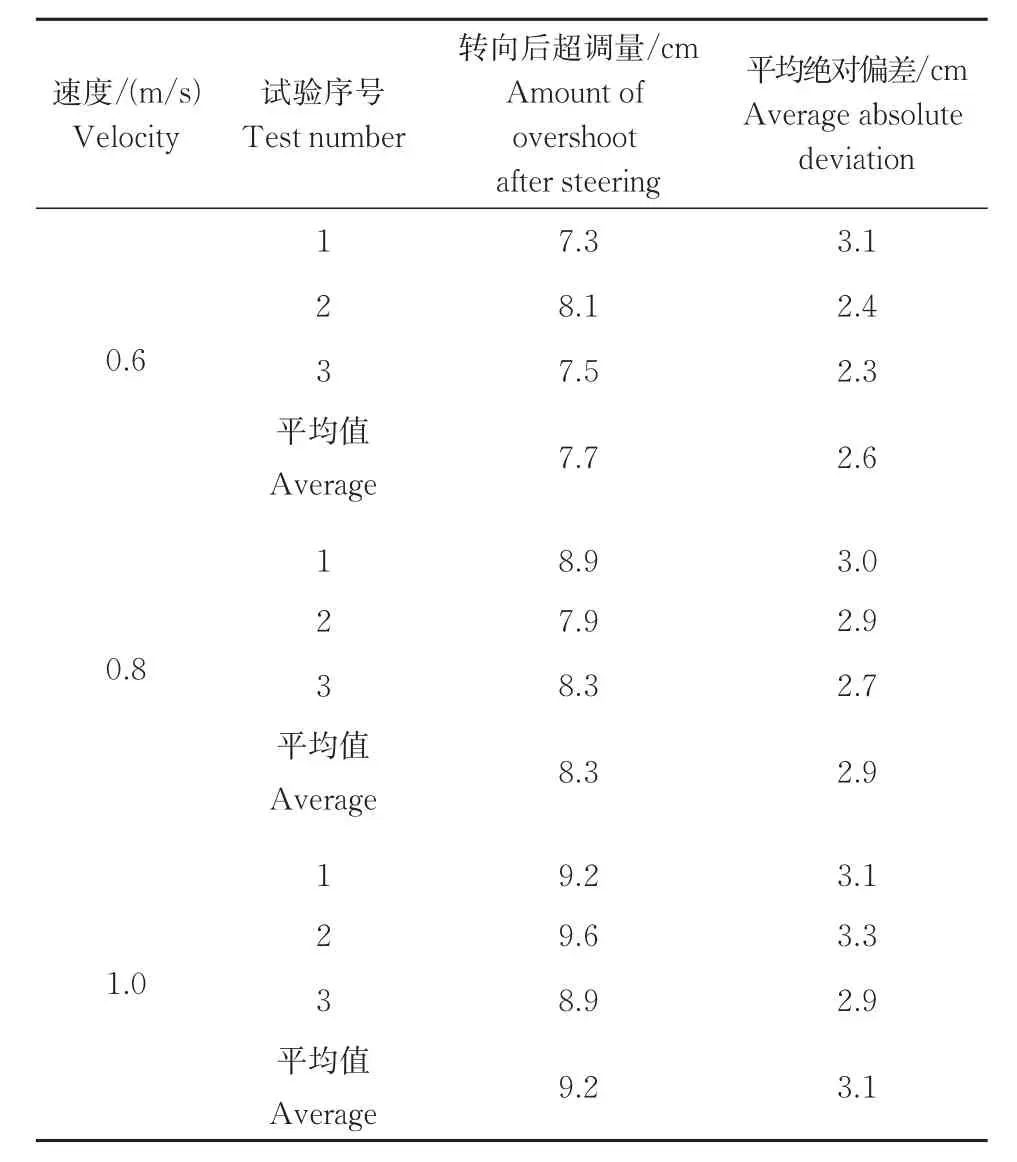

田间直角弯转向路径导航试验结果(表4)表明,当联合收获机行进速度分别为0.6、0.8、1.0 m/s时,拟人驾驶模型控制器转向后超调量分别不大于8.1、8.9、9.6 cm,直线跟踪导航时平均绝对偏差分别不大于3.1、3.0、3.3 cm。

表4 拟人驾驶模型导航控制器田间试验效果Table 4 Experimental effect of anthropomorphic driving model navigation controller

2.3 田间作业导航试验结果

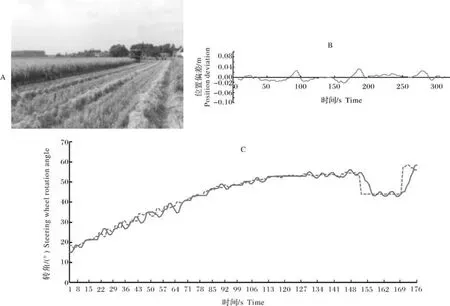

在保证高割幅率且不漏割不重割的情况下将作业幅宽设为2.2 m,收获作业后割茬高度小于18 cm,在保证收获质量的条件下测得在收获机作业速度为0.65 m/s的条件下收获效果最佳,卫星定位接收频率为10 Hz,进行自动导航作业试验。自动导航作业现场和导航路径轨迹如图10所示。

图10 田间作业导航试验结果Fig.10 Field navigation trial in set row operation

试验结果表明,通过拟人驾驶模型控制器的联合收获机可在田间实现直线收获作业,收获作业导航过程中位置偏差如图10B所示,最大位置偏差为6.91 cm,平均绝对误差为3.28 cm,根据设定的作业幅宽,在收获作业路径时保证收获机喂入量不会过大,符合自动导航精度,田头自动调头,完成自动作业。转向角变化如图10C所示,其中虚线为目标转向角,实线为实际转角,图10中显示当出现航向偏差时,控制器可通过控制转向轮转角迅速减小航向偏差,跟踪精度可以满足田间作业要求。

3 讨论

本研究设计了一套基于联合收获机全自动导航作业系统,以联合收获机运动模型为基础,通过采集驾驶员驾驶时的车辆位姿信息和驾驶操作变化量,通过采集人工驾驶数据,运用神经网络结合Matlab建立拟人驾驶模型,在此基础上结合纯追踪模型设计了基于拟人驾驶模型的导航控制器。试验结果表明,设计的全自动导航作业系统能按照规划路径完成直线行驶、田头转向,实现收获机全自动作业,作业过程中,驾驶员无需任何操作。水泥路面试验结果表明:联合收获机行驶速度分别为0.62、0.82、1.02 m/s时,基于拟人驾驶模型导航控制器的转弯后超调量不超过3.93 cm,平均绝对偏差不大于2.61 cm,表明该控制器具有较高鲁棒性。田间试验表明:拟人驾驶模型导航控制器可根据当前位置偏差、航向偏差和速度计算出合适的目标转角,当联合收获机速度分别为0.6、0.8、1.0 m/s时,拟人驾驶模型控制器最大跟踪偏差分别不大于8.1、8.9、9.6 cm,平均绝对偏差分别不大于3.1、3.0、3.3 cm。具有较高作业精度,且可以完成全自动作业。

与路面试验相比,田间试验转向后超调量和平均绝对偏差相比较有所增大,考虑到田间土地的平整度、土壤含水率、秸秆量等易造成机体倾斜、滑移的发生,使田间试验偏差比路面大的因素,试验结果变化在允许范围内,能够保证作业精度。随着速度的增加,拟人驾驶模型控制器导航精度没有较大变化,说明该控制器具有较高鲁棒性与适应性。与传统辅助直线作业导航系统相比,本研究设计的控制器不仅保证田间高精度收获作业并且可实现自动作业,无需人工操作,提高水稻收获作业质量和作业效率,为水稻收获作业无人化、智能化提供技术支撑。

本研究目前存在的问题是拟人驾驶模型适应不足。本研究利用人工神经网络的方法采集收获机驾驶数据,并进行神经网络训练,但其他的农机对于该模型适应性较低,无法在其他农机上进行导航应用。后期为提高模型适用性,可对其他农机驾驶数据进行采集,并加入训练集中,提高拟人驾驶模型适用性。