重力热管在西安某燃气锅炉供热系统烟气余热回收中的应用

2022-08-01徐宏锦强天伟池佳春

徐宏锦 强天伟 向 俊 池佳春

(西安工程大学城市规划与市政工程学院 西安 710048)

0 引言

锅炉烟气属于低品位能源,直接排放至大气既造成能源的浪费,同时也增大了单位产品的能耗。锅炉排烟一般温度在120-130℃左右,燃烧高硫燃料的锅炉,排烟温度在150℃左右,加装暖风气的锅炉,排烟温度在160-180℃左右,因此锅炉排烟是一个潜力很大的余热资源,排烟温度既浪费了大量的能源,又造成了环境的热污染[1]。利用重力式热管技术对烟气余热进行回收利用,可达到能量梯次利用的目的,可有效缓解资源紧缺问题,同时亦可达到提高供热系统效率的目的。热管是一种高效的导热元件,它可以将大量的热量通过很小的截面远距离输送,不需额外做功。热管的原理起先被美国通用发动机公司R S Gaugler 于1944年首次提出,但他的思路方法并未被公司所采纳。在1963年,美国Los Alamos 国家实验室G M Grover 再次独立发表声明了类似R S Gaugler 的传热元件,并进行了性能测试实验,正式命名该传热元件为热管“Heat pipe”。李科群等人指出在热管式空气预热器的设计过程中,各排热管的壁温须高于露点酸腐蚀温度,提出冷、热流体可采用温度连续式分布模型,导出了热管换热器换热量的表达式,并以此为基础对热管换热器进行了调壁温设计[2]。王芹等人采用fluent 软件模拟了重力热管在低温余热回收中热管内部工质相变情况,并且分析了长度比、充液率、管中心距对热管换热器换热性能的影响[3]。Hongting Ma 和Lihui Yin 采用重力式热管换热器实验,利用废水余热预热纯净水,分析了换热效率以及换热单元数[4]。林春花和舒水明等人分析了在重力热管内加内螺纹的方法,研究表明用内螺纹热管代替光滑内壁面热管是一种有效的强化传热的方法[5]。虽然前人对热管换热性能、以及热管换热效率影响因素等展开了充分研究,但并不涉及实际应用中的研究。因此,本文采用重力式热管换热器对烟气进行余热回收,通过对供热系统运各检测点位数据采集进行数据分析处理,分析热管换热器烟气侧温度变化情况,为换热器的结构优化设计提供指导。

1 重力热管

1.1 重力热管的结构和传热原理

图1 为重力热管结构示意图,重力热管(TPCT)的工作原理利用工作流体“相变吸热-冷凝放热”进行热量传递。热管是一个封闭的两相传热系统,在一个真空密封装置中相位的变化依赖于流体进入室内(液体到气体和气体到液体)的传热装置,将一个密封的壳抽成真空管,该液体工作介质按一定比例充装在内部,构成了热管[6]。由蒸发端(热源)吸热,工质相变流经绝热段到达冷凝端(冷源)放热冷凝,在重力工质表面张力作用下回流至蒸发端。如此完成一次循环。

图1 重力热管结构示意图Fig.1 A diagram of the structure of the gravity heat pipe

1.2 重力热管和锅炉高温烟气的换热过程

重力热管气-液换热器工作原理为:当高温烟气经排烟入口进入换热机制中后,热管内的液态工质受热后发生相变汽化变成气态,从而带走烟气中的热量降低排烟温度,工质从蒸发端到冷凝端是在微压力差下实现的,在冷凝端,气态工质通过壁面与管外水进行热交换从而加热管外水,释放热量后变为液态,在重力作用下回流到蒸发端完成一次循环,不断吸收汽化,完成热循环,实现热量在冷热源间的传递。热管因其具有热流密度可变性,从而可很好实现以较大的传热面积输入流量以较小的冷却面积输出热量,灵活、高效的解决了热传递问题。图2 为重力热管和锅炉高温烟气热交换示意图。

图2 重力热管和锅炉高温烟气热交换工作示意图Fig.2 Gravitational heat pipe and boiler high temperature flue gas heat exchange work diagram

2 重力热管换热器的设计计算与安装

2.1 工程项目介绍

(1)工程概况

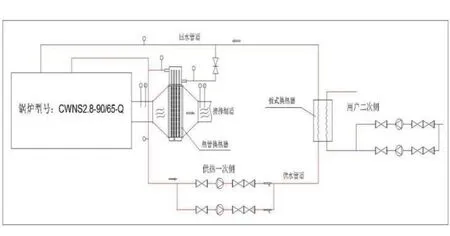

采用重力式气-液型热管换热器对西安某天然气锅炉尾气做余热回收节能处理,用于加热一次侧回水。采用两台2.8MW 常压卧式燃气热水锅炉作为热源,向供热系统提供热量。锅炉型号为CWNS2.8-95/65-Q,采用并联模式。锅炉烟气采用自然排烟法排放,无动力辅助设备。

(2)供热系统介绍

将重力热管换热器就近锅炉排烟出口处安置,采用逆流换热方式安装,将锅炉排烟口与换热器烟气侧采用风管法兰连接,保证密封不露气;水侧采用焊接方式,与供热系统一次侧供回水管道连接,分别在设备连接进出端预留检测孔。图3 为设备安装及检测点示意图。

图3 设备安装及检测点示意图Fig.3 A diagram of the installation and detection points of the device

2.2 热管换热器设计计算

根据供热系统锅炉房设备运行参数,提出气液型热管换热器设计参数及设计要求如表1所示,其中包括烟气侧、水侧设计要求及压降要求。

表1 换热器设计参数Table 1 Heat exchanger design parameters

根据表1中的参数,计算热管的工作温度,进而确定工质、结构和管材。

(1)确定结构尺寸长度比值

加热冷凝段长度比选择,根据实际运用经验值,计算热管经济长度比值,取加热段传热系数K1=260W/(m2·℃) ,冷 凝 段 传 热 系 数K2=2200W/(m2·℃)。

由安全长度比[L]公式验证经济性长度比的可行性,要求L经<[L],以保证热管的安全运行[10]。

取T1=120℃,[Tv]=120℃,T2=65℃,带入计算得[L]=8.2,则经济性长度比符合设计要求,本设计中拟采用长度比为3。

(2)参数设定及结构设计

设计中选取的烟气侧迎面风速v=2.5m/s,管间距为52mm时的热管换热器导热能力最佳[11]。计划采用1500mm的管材制作热管,根据长度比及加热工艺取蒸发段L1=1080mm,冷凝段L2=360mm,绝热段L0=30mm,预留加工耗损30mm。实际长度比为3,水侧采取单管程设计流道。

烟气侧迎风面积A1:

选取热管设计迎风面宽度为0.71m,第一排管根数m= 0.71/0.052 = 13.65根。设计选取第一排管为14根。则实际宽度为14 × 52 + 44 = 722mm,则定型宽度取值为780mm。

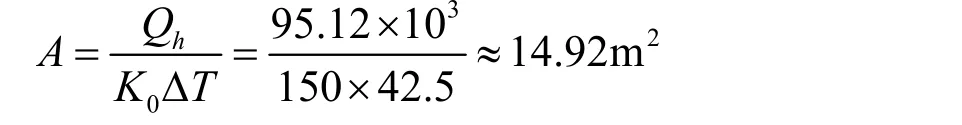

(3)换热面积与根数的确定

考虑到生产工艺与阻垢的影响,由文献[10]选取传热系数K0=150W/(m2·℃)进行设计计算。当ΔT1/ΔT2≤2时,可以用平均温差替代对数温差,误差控制范围在4%。

平均温差ΔT:

传热面积A:

管根数NG:

式中,L1为蒸发段热管长度,mm。

根据热管叉排布局及阻力问题,选取10%的富余量,则热管选取54根,采取14/13/14/13的4排管分布。表2为换热器设计计算结果汇总。

表2 换热器设计计算结果汇总Table 2 Summary of heat exchanger design calculations

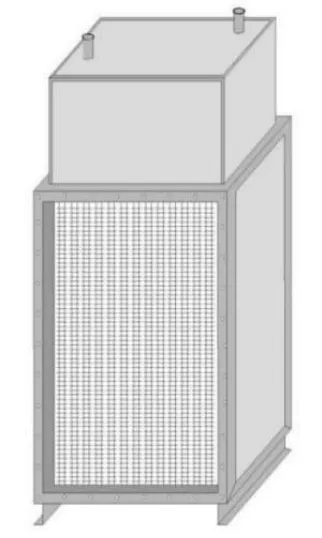

(1)重力式气-液型热管换热器简介

重力式气液型热管换热器,隶属于整体式热管换热器,由单支热管组合而成,每根热管独立运行,冷热流体被隔板分离。上侧走水,下侧走高温烟气。

本文所研究的重力式气-液型热管换热器,如图4所示,外形尺寸为长×宽×高(400×850×1670)mm3,冷凝侧与蒸发侧长度比为1/3,热管采用叉排结构布置。四排管布管,管间距为52mm,每排为14或13 根热管共54 根,热管长度为1500mm,换热器外壁面采用12mm 钢板,中间隔板采用15mm 厚钢板材。自重为240kg,阻力在60Pa 左右。

图4 重力式气-液型热管换热器示意图Fig.4 Gravity gas-liquid heat pipe heat exchanger diagram

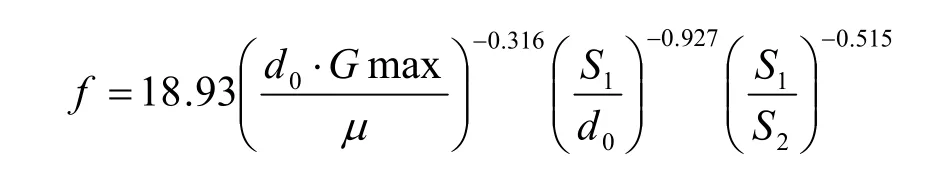

式中:S1为垂直于气流方向横向管间距;S2为沿气流方向纵向管间距。

将数据带入上式计算:

式中:PΔ 为阻力损失,mmH2O;N为烟气流方向上的管排数;P为气体密度,kg/m3;f为摩擦系数。

将结果代入上式得:

则单排压降为1.623mmH2O 约为15.9Pa。

热管换热器内部采用正三角形叉排布管,如图5所示,采取横向管排间距取值为S1=52mm,纵向间距S2=45.03mm。根据客户意见并考虑换热器加工制造成本,故选取氨做为热管管内工质,选取铝管作为基管管材,翅片采取直接切削挤压一次成型。烟气侧采用翅片管,水侧采用光管。基管外径为24mm,热管壁厚2mm,翅片高度10mm。

图5 热管平面叉排布置图Fig.5 Heat pipe plan fork layout

图6为热管局部结构图,采用内部带有24道螺旋凹槽铝管,槽深为1mm,用来强化热管换热。

图6 热管局部结构图Fig.6 Local structure of the Heat pipe

(2)换热器规格的定型

所有参数均在设计要求下定型,选取中点温度所对应热物理性参数进行设计计算,设计风速为2.5m/s,迎风口规格为(1080×780)mm2。经过校核计算,最终选定以1500mm 铝管做基管,采用正三角形叉排布管,共用54 根热管,4 排管排列。长度比为3,蒸发段长度为1080mm,冷凝段长度为360mm,蒸发侧有效换热面积为16.12m2,冷凝段有效换热面积为1.47m2。压降为63.66Pa。

(3)热管换热器设计说明及加工流程

结构参数是根据热管设计计算参数与生产加工工艺相结合而制定的,将热管换热器的风速控制在2~5kg/(m2·s),以保证热管换热器处于高效的换热状态,同时兼顾供热系统加装换热器后所带来的阻力,要符合换热器设计参数要求。避免因压损过大而导致供热系统燃气锅炉无法正常启动运行的发生。图7 为重力式气-液型热管换热器实物图,图8 为安装施工现场图。

图7 重力式气-液型热管换热器Fig.7 Gravity gas-liquid heat pipe heat exchanger

图8 安装施工现场图Fig.8 Installation of the construction site

2.3 热管换热器安装

本文数据采集于2019年冬季-2020年春季西安的供暖季,对安装了重力式气-液热管换热器的供热系统运行情况进行实际监测,采集4 排管换热器对4t 天然气锅炉尾气温度改善运行情况进行数据数据统计处理。重力热管换热器设备安装如图9所示。供热系统采用温度传感器对供热系统一、二次侧及热管换热器上下两侧进行温度监测,通过温度传感器对温度信号进行采集,便于对供热系统运行状况调节。采用质调节方式对供热系统锅炉运行情况进行调节。通过对数据收集,可以准确的反馈出热管换热器各检测时间点的温度状态参数。通过涡轮流量计采集单位时间内燃气消耗量,便于后期流速模拟分析,如图10 涡轮流量计燃气计量表所示。

图9 重力热管换热器设备安装图Fig.9 Gravity heat pipe heat exchanger equipment installation diagram

图10 涡轮流量计燃气计量表Fig.10 Turbo flow meter gas meter

3 重力式气-液型热管换热器的实际应用与节能分析

3.1 热管换热器在供热系统运行中的监测

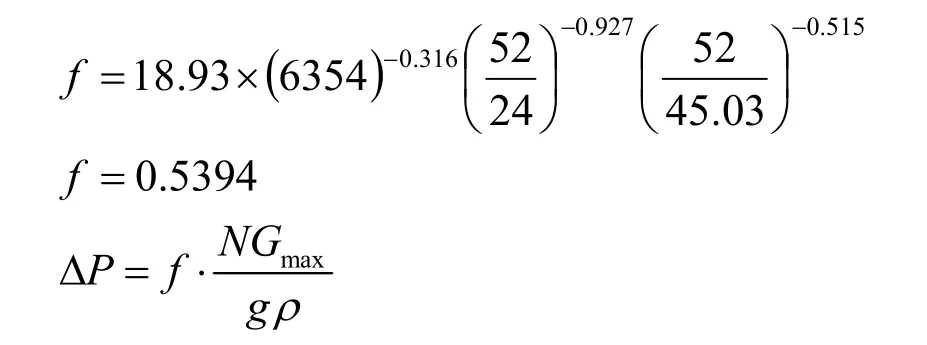

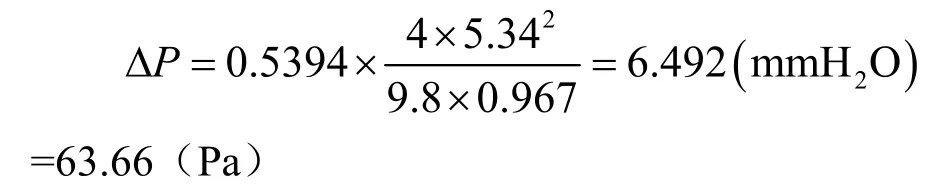

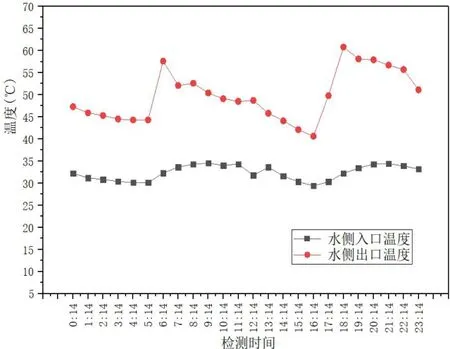

通过对调试运行稳定后的供热系统数据进行采集,筛选出某正常气候条件下换热器上下侧进出口全天数据参数,通过数据对比分析,选取2019.01.11 热管换热器两侧进出口数据作为换热器数据处理分析对象,进行整理分析。采用Origin制图软件对热管换热器上下两侧进出口温度绘制曲线图,分析换热器烟气侧及水侧温度的变化情况,换热器水侧入口为供热系统循环水,水温在30-35℃范围内波动。图11 为重力热管换热器烟气侧温度变化图线图,图12 为换热器水侧温度变化曲线图。

图11 热管换热器烟气侧温度变化曲线图Fig.11 Heat pipe heat exchanger flue gas side temperature change graph

图12 热管换热器水侧温度变化曲线图Fig.12 Heat pipe heat exchanger water side temperature change graph

由图11 和12 可知,热管换热器烟气侧和水侧的温度变化曲线具有规律同步,符合供热系统质调节变化规律,供热系统质调节受到外界温度变化的影响,换热器两侧温度曲线走势为先增加再减小,然后再增加再减小趋势,在每天的供热系统过渡时间段内曲线图呈平稳状态,温度波动时刻出现在每天供热需求量最大刻。室外温度升高时,供热需求量较小,对应曲线图中的波谷时期。当换热器冷热流体的比热容量(MC)之比介于0.26~0.60 之间时,换热器烟气侧的温度变化区间在5.2~9.6℃,水侧温度波动范围在11.2~28.6℃。较大换热温差出现的时间段为供热高峰期,此时供热系统所需热量大,锅炉排放的烟气量及温度处于偏高状态。

由图11 可知,烟气侧温度呈峰谷式波动,波峰值出现在早上6:14 和下午18:14,该时间为每一天时间段内供热需求量较大的开始时间值,此时需要对整个过度时间段内的供热系统循环水进行加热,燃气消耗量较多,此时换热器冷热流体的比热容量(MC)之比分别为0.38、0.3,所对应换热器水侧进口温度被抬升了25.3℃、28.6℃,烟气分别被冷却了9.6℃和8.5℃;在正午时,当室外温度较高时,供热系统的供水温度值偏低,此时燃气锅炉的耗气量相应减少,供热系统所需热量较少,1:14至16:14 为白天供热系统处于过渡时间段,此时换热器冷热流体的比热容量(MC)之比介于0.42~0.60 之间,烟气被冷却了5.2~7.3℃,换热器水侧温度被加热了11.2~12.2℃;午夜时分至凌晨5:14,该阶段为一天中室外气温最低时间段,换热器水侧进出口被加热了14.5℃左右,此时换热器冷热流体的比热容量(MC)之比介于0.43~0.60 之间,烟气被冷却了6.4~8.8℃,换热器水侧温度被加热了14.1~15.1℃。

由图12 知,换热器水侧入口温度波动范围较小,出口温度的波动随供热系统供需平衡呈峰谷式变化。随烟气侧流量及入口温度变化趋势同步变化,峰值出现在两个供热需求量大的时间节点上,波谷出现在,白天供热系统的过渡时期。

3.2 热管换热器节能分析

(1)热管换热器烟气回收热量计算。

根据能量计算式:

式中:Cp为比热容,kJ/(kg·℃);M为质量流量,kg/h;ΔT为流体进出口温差,℃。

由上式计算如下:

一小时烟气回收节约的热量为:

Q=1.07×7000×0.91×(96.5-88.2)=56571.97kJ/h

则换算成千卡为:

56571.97÷4 .18=13533.96kcal/h

(注:因每小时锅炉燃气消耗量不定无法准确计算,节能计算中烟气量采取设计参考值计算,温差取热管换热器中全天换热器烟气侧进出口平均温差进行计算。)

(2)烟气余热回收装置节能效益计算。

式中:φ为锅炉效率,%;Qr为节能量,GJ;Qnet为天燃气低位发热值,kcal/m3;p为天然气单价,元。

节约燃气量=回收热量/燃料发热值

天然气的低位发热值取8500kcal/m3。

每小时节约天然气:

13533.96 kcal/h÷8500=1.592NCMH

设备一个采暖季节约天然气量:1.592×24×120=4585.62NCMH(取西安采暖季总天数120 天为计算依据)。

M=0.9×4585.62×1.98=8171.6 元

(注:锅炉效率取值90%,燃气单价参考西安民用燃气单价标准1.98 元/Nm3。)

重力式热管换热器的成本和安装成本15000元,参考价为换热器合同价,则一个采暖季,采用热管换热器所带了的节能效益为8171.6 元。计算结果汇总见表3。

表3 节能分析计算Table 3 Energy saving analysis and calculation

4 小结

采用四排管重力式热管换热器对天然气锅炉烟气余热回收,发现烟气出口温度普遍偏高,出现该现象的直接原因在于烟气与热管换热不充分,热管排数过少导致。建议在以后的设计中尽量优化热管换热器结构设计,适量加大迎风面风速,在安全长度比许可范围内,使用较大长度比加强热管烟气侧换热长度,将重力式气-液型热管换热器设计为长窄式外型,增加热管排数,使烟气换热更加充分。重力热管在余热回收和能源节约上效果显著,在减少能源消耗的同时也降低了单位产品的能耗;重力热管因其成熟的技术及加工生产工艺、简单的结构、可靠的运行和高导热性,使其在余热回收领域将大有作为。在绿色建筑和节能改造工程中将被大量运用。