巷道下向小孔径锚固孔钻进产渣特征及高效钻头设计

2022-08-01付孟雄刘少伟贾后省马念杰卢运海

付孟雄,刘少伟,贾后省,马念杰,张 英,卢运海

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000;2.河南理工大学 安全科学与工程博士后流动站,河南 焦作 454000;3.河南省矿产资源绿色高效开采与综合利用重点实验室 河南 焦作 454000;4.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000;5.中国矿业大学(北京)能源与矿业学院,北京 100083;6.中赟国际工程有限公司,河南 郑州 450000;7.四川华蓥山龙滩煤电有限责任公司,四川 广安 638600)

自20世纪90年代以来,锚杆支护以其显著的技术和经济优越性在煤巷围岩控制中获得了广泛应用,是巷道支护技术的一场革命。我国煤矿以井工开采为主,每年新掘巷道约12 000 km,其中近90%巷道以锚杆(索)主动支护形式为主。

近年来,我国煤炭企业对于深井巷道顶板及帮部的控制取得了诸多优秀成果,主被动联合支护技术、支护-改性-卸压协同控制、锚固力增强与防衰减等技术发挥了重要作用,但在巷道底臌控制方面仍有较大研究空间。高应力状态下底板岩层受水平应力或煤柱垂直应力作用,产生塑性变形向巷道底板临空区移动是巷道底臌的主要原因。据此,部分学者以限制底板岩层滑动为目的,采用底角、底板锚杆(索)对底臌控制进行了尝试,取得了较好效果。但底角、底板锚固孔均属大角度下向钻孔,在“三径匹配”前提下,小孔径锚固孔(孔径28~32 mm)往往会出现钻渣排出困难,钻渣堵塞排渣通道,严重影响成孔效率。

钻头结构对于钻渣生成尺寸乃至排渣效果至关重要。近年来,我国油气钻井领域针对PDC钻头(复合金刚石钻头)刀片角度、密度、布设位置等进行了大量研究,有效提高了PDC钻头破岩效率及使用寿命。但煤矿巷道锚固孔深度一般不超过10 m,在钻打水平及上向锚固孔时成孔效率基本可以得到保证。因此,针对常用的PDC两翼钻头(直径28~32 mm)在结构优化方面的研究仍属少数。部分学者尝试改变钻头过流槽形状、刀片倾角提高破岩效率,取得了有益进展。少数学者研发了底板锚固孔“反循环”排渣钻杆及配套钻头(直径52 mm),顺利完成了底板锚固孔的施工。

现有针对PDC钻头结构优化研究均以提高破岩效率为目的,并未考虑对钻渣生成尺寸的影响,目前矿用PDC两翼式钻头所产粒径大于2.5 mm的钻渣占比近20%,锚固成孔多以水力排渣为主,特别是对于下向锚固孔而言,大尺寸钻渣的存在会严重影响排渣效果。此外,钻头中钻进液流入及流出通道位置、尺寸,整体结构对液渣混合流能量损失也有着极为重要的影响。

因此,针对上述问题,笔者采用理论分析、数值模拟、实验室实验及现场实测方法,分析了现有PDC两翼式钻头产渣尺寸及其周边钻渣运移特征,设计了可有效降低钻渣生成尺寸提高破岩效率的小孔径下向锚固孔高效破岩钻头,并对其关键结构参数进行了优化,在实验室及现场对其工作性能进行了成功验证,为煤矿巷道小孔径下向锚固孔高质量快速成孔提供理论参考与装备支持。

1 PDC两翼式钻头产渣特征分析

1.1 产渣尺寸特征分析

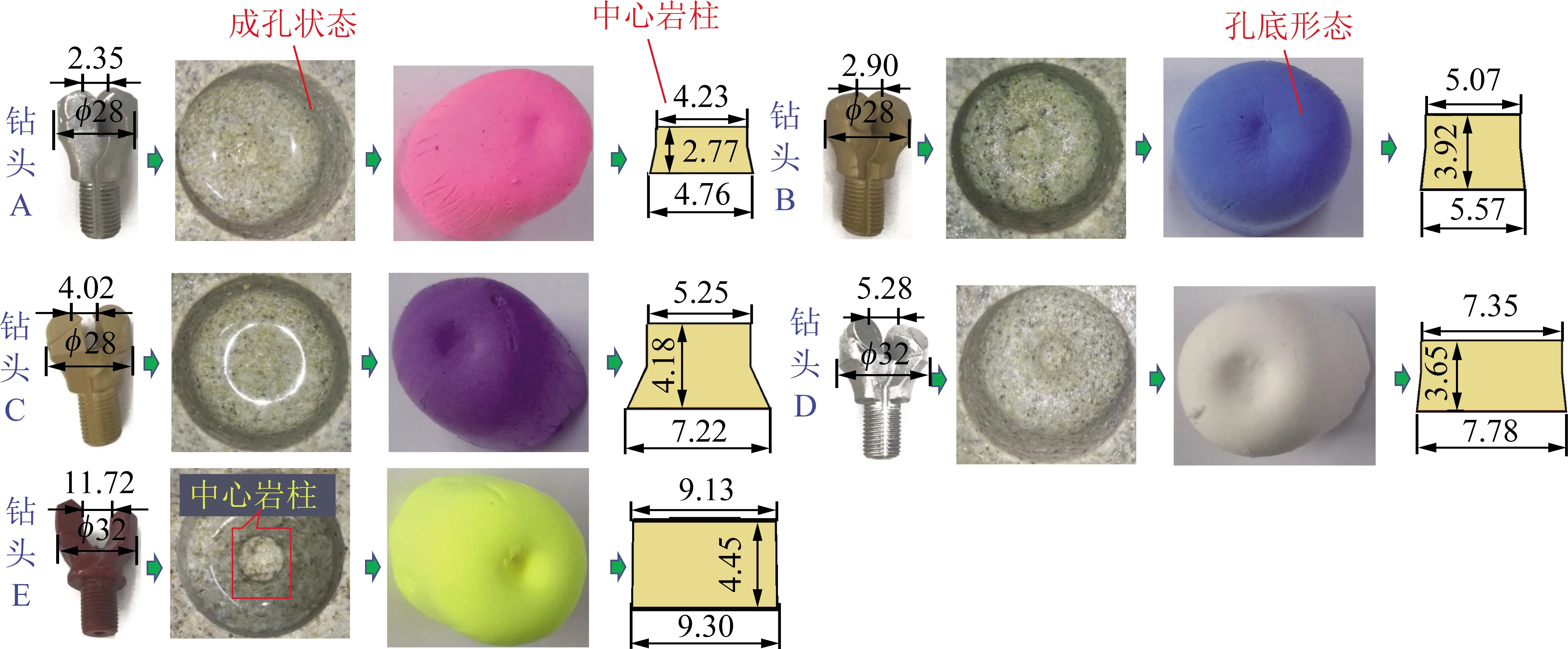

现场常用小孔径PDC两翼式钻头按照刀片形状可整体划分为全片型、半片型及直片型,全片型及半片型钻头刀片与垂直方向倾角均为17°,刀片直径均为13.44 mm,但两刀片间距却不尽相同,为了探究刀片间距与钻渣尺寸的关系,在实验室进行了岩石实钻实验,利用全自动液压钻孔机配合具有不同刀片间距的PDC两翼式钻头(标记钻头A~E)对粗砂岩进行钻孔实验,探究不同刀片间距钻头钻进同种岩石时的成孔情况及钻渣尺寸。

钻孔深度均为20 mm,钻机转速为1 400 r/min,钻速为0.7 mm/s,各钻头成孔状态如图1所示。各类钻头钻孔底部均出现岩柱状结构,以下称中心岩柱,正是由于钻头刀片均存在一定间距,中部区域岩石无法得到切削而形成的,且岩柱断面极不规则,可能是钻头刀片侧表面提供剪力或钻头中心通水孔所在平面提供压力将其破坏。中心岩柱平均直径及体积按照由大到小顺序依次为:钻头E、钻头D、钻头C、钻头B、钻头A,由此可知,中心岩柱大小随着钻头刀片间距的增加而增加,这是由于刀片间距增加后,孔底中部岩石无法得到切削的区域增大,中心岩柱形成尺寸也会增加。

图1 各类钻头成孔状态

将各钻孔生成钻渣(粒径大于1 mm)筛分为>2.5,1.5~2.5,1.0~1.5 mm三个粒径组,利用MATLAB图形识别技术获取了各钻孔生成钻渣(粒径大于)的平均等效直径。各钻头产生钻渣等效直径以及不同粒径分组钻渣平均等效直径随刀片间距变化情况如图2所示。

如图2所示,在1.0~1.5 mm以及1.5~2.5 mm粒径分组,各钻头钻渣等效直径均相差不大,各曲线相对集中,两粒径分组钻渣平均等效直径随刀片间距增加基本无明显变化,经曲线拟合可知,两粒径分组钻渣平均等效直径随刀片间距变化曲线近似水平线,关系式分别为:=-0.005+2.508以及=-0.001+1.690,可认为平均等效直径与刀片间距无明显关系。对于>2.5 mm粒径分组钻渣,各钻头等效直径曲线出现了明显离散,钻头E、钻头D钻渣等效直径明显高于其他钻头,其平均等效直径随着刀片间距的增加逐渐增大,拟合所得关系为:=0.269+2.283,表明>2.5 mm粒径分组钻渣的平均等效直径与钻头刀片间距呈线性递增关系。

图2 钻渣等效直径及各粒径分组钻渣平均等效直径随刀片间距变化情况

综上,对于PDC两翼式钻头而言,刀片间距越大,孔底中心岩柱生成尺寸越大,粒径>2.5 mm钻渣生成尺寸也越大。因此,钻孔底部中心岩柱是大尺寸钻渣生成的主要来源,钻头刀片结构、刀片间距是生成钻渣尺寸的重要影响因素。

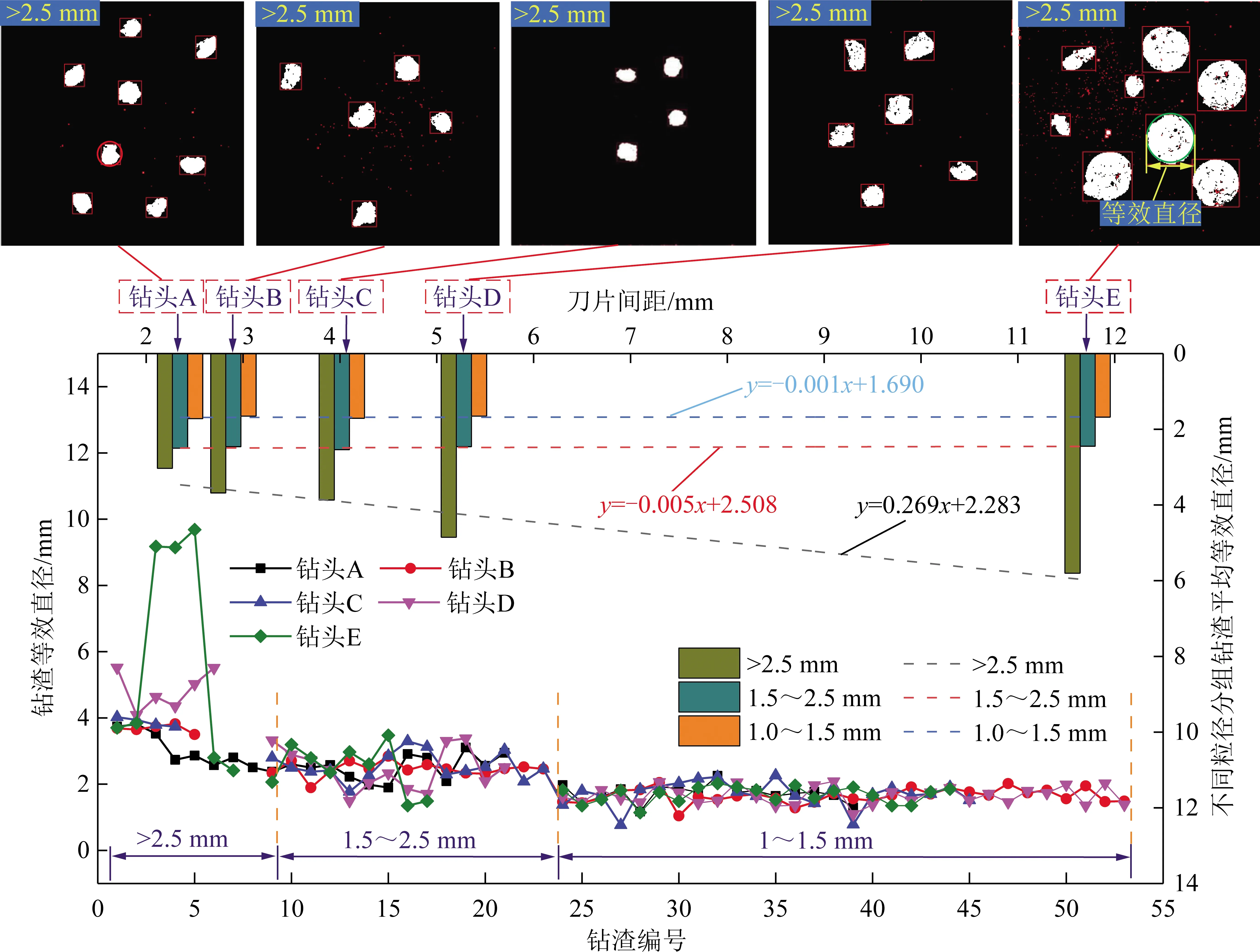

1.2 钻头周边所产钻渣运移特征分析

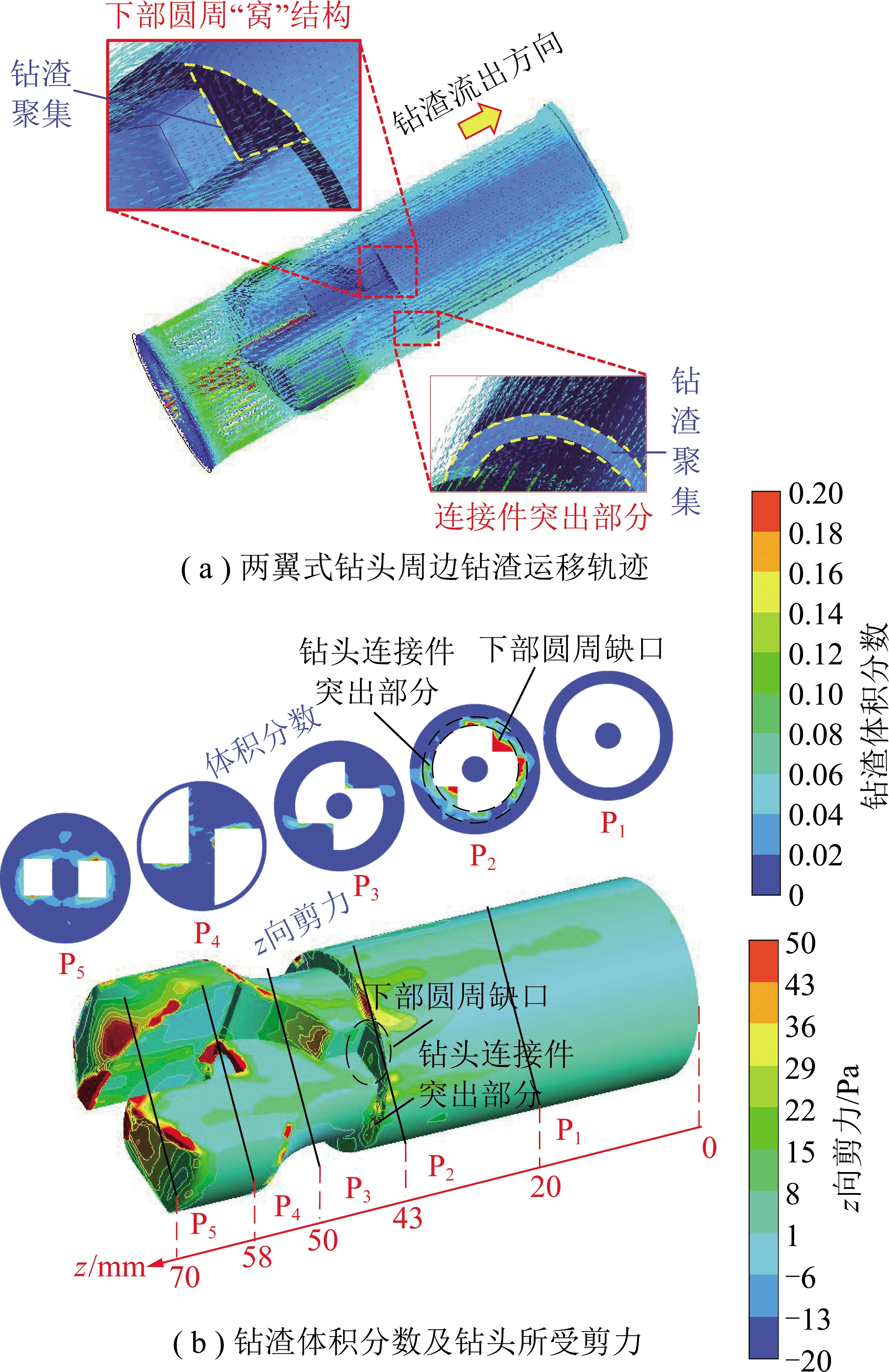

尽管前述两翼式PDC钻头刀片结构不同,但各钻头刀片下部结构基本一致,下部圆周直径均小于钻头连接件直径,连接件突出部分会阻碍钻渣上升,且现有钻头下部圆周均设有缺口,缺口的存在会与连接件突出部分形成类似“窝”结构,是钻渣上升过程的主要聚集区域(图3),以上区域的存在会造成钻渣的能量损失,不利于钻渣的排出。

图3 现有两翼式钻头钻渣运移示意

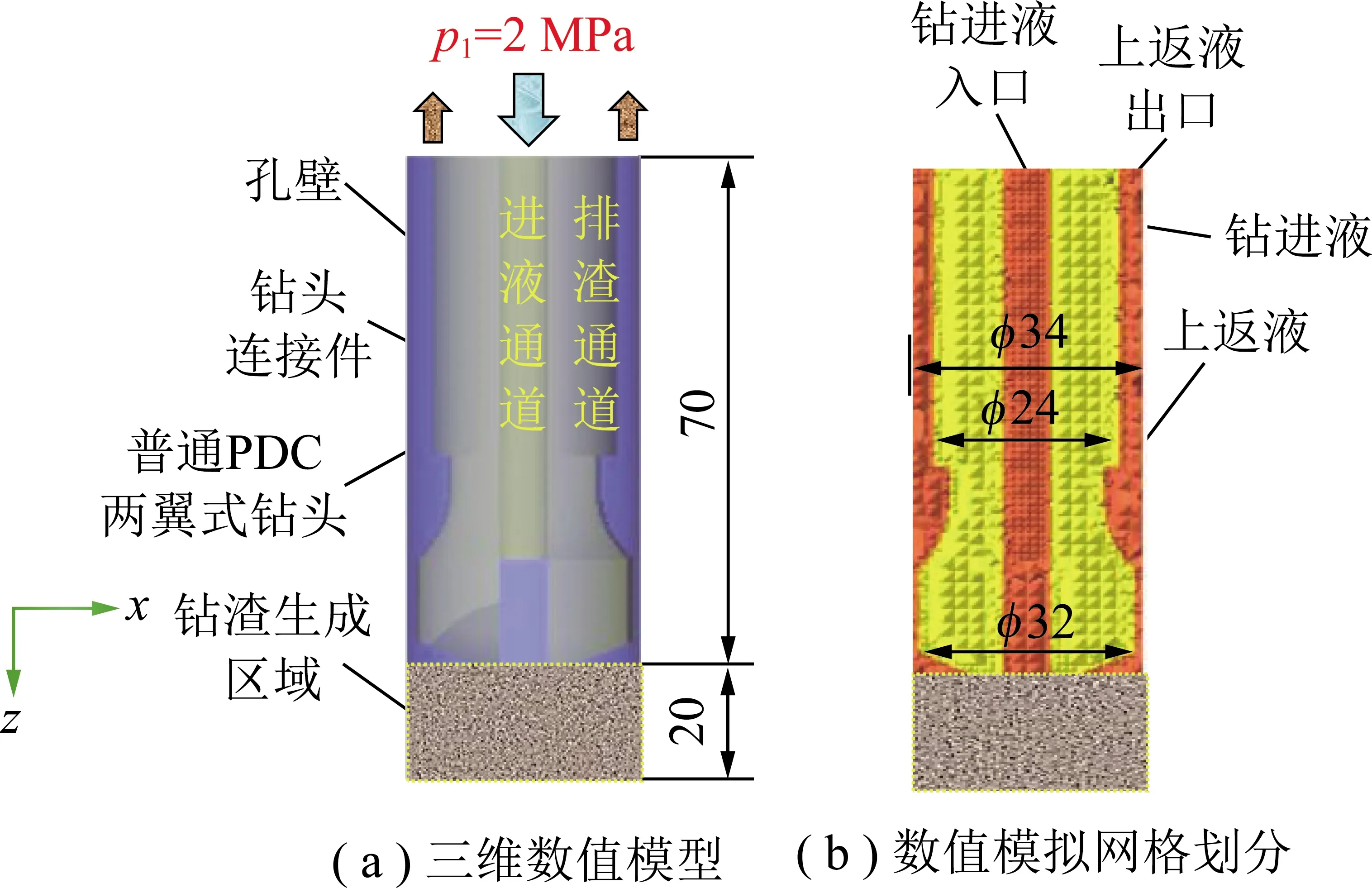

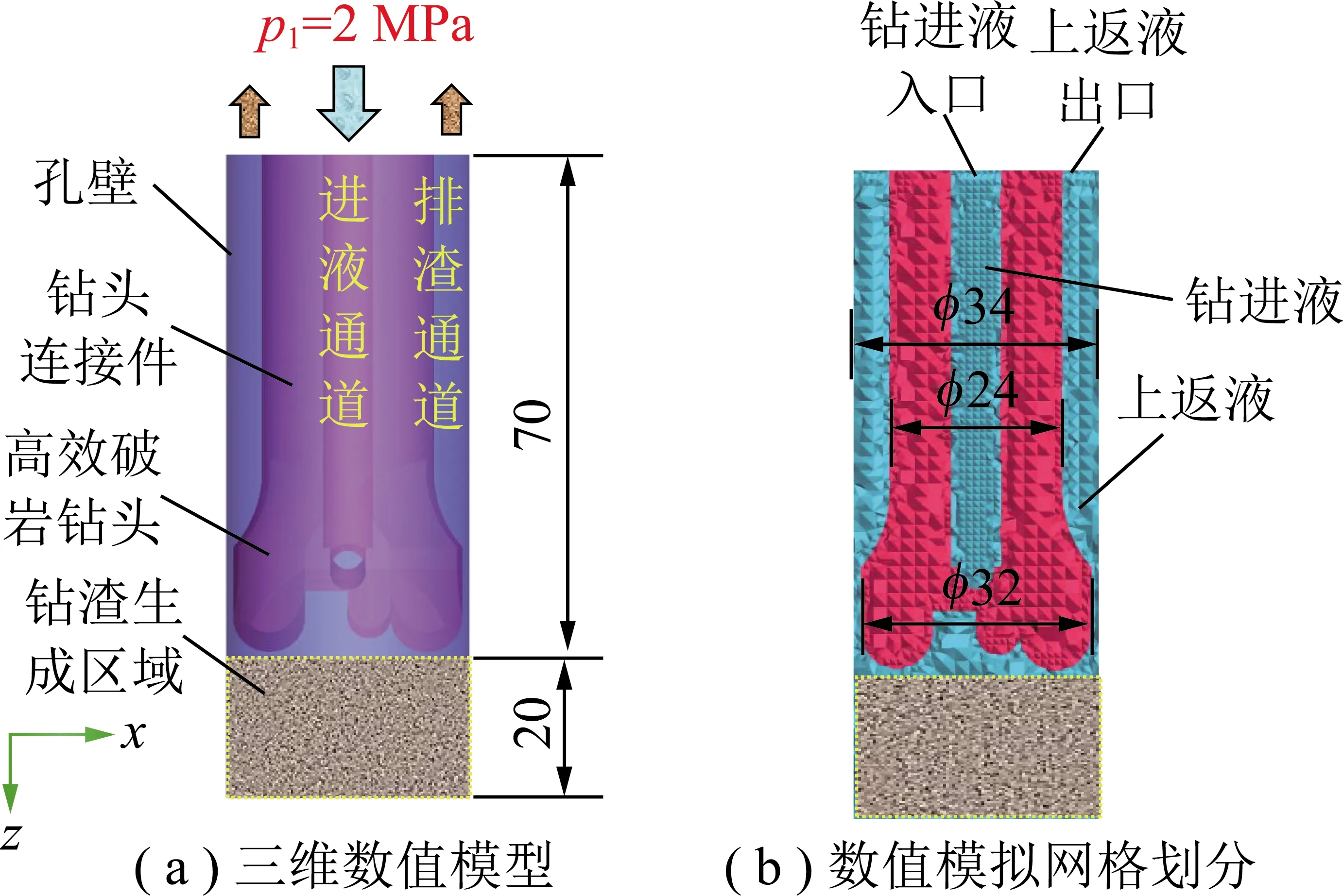

为此以前述钻头E为例,建立只含钻头部分的FLUENT排渣模型,进一步分析钻头周边钻渣运移特征,数值模型如图4所示,模型向长度为90 mm,钻底设置长度为20 mm的产渣区域,锚固孔直径设为34 mm,钻头连接件直径为24 mm,进液通道直径6 mm,将钻头连接件与孔壁之间的环形通路设置为压力出口边界(标准大气压),即上返液携带钻渣于此处排出。钻进液及上返液设置为流体域,连接件、钻头、锚固孔孔壁及孔底均设置为Wall,采用多重参考系模型(Multiple reference frame mode,MRF)稳态搅拌流场进行求解。钻头转速为500 r/min,计算模型选用欧拉多相流模型,钻进液材料的密度为1 000 kg/m,黏度系数为0.001 kg/(m·s),以向为锚固孔轴向方向,设置重力加速度为9.81 kg/s,运算步长均设置为2 000步。根据前述钻渣尺寸测定结果,设置钻渣粒径为2.5 mm,体积分数设为0.2。

图4 普通PDC两翼式钻头排渣数值模型

钻头周边钻渣运移轨迹、体积分数及钻头所受剪力如图5所示。

图5 普通钻头周边钻渣运移轨迹、体积分数及所受剪力云图

如图5(a)所示,钻渣在流出过程中在下部圆周缺口以及与钻头连接件形成的“窝”结构处形成明显聚集,且此处钻渣由于受到阻碍上返速度明显低于其他区域。图5(b)为周边钻渣体积分数及钻渣对钻头剪力作用,由图中P截面(=20 mm)可知,钻杆连接件范围内(0~43 mm)钻渣排出基本正常,未出现明显钻渣集中现象,此时钻头连接件所受钻渣的剪力基本为0。在P截面(=43 mm),钻渣体积分数出现了局部升高,该截面为钻头下部圆周与钻头连接件交界位置,钻渣主要集中于下部圆周“窝”结构以及连接件突出部分,说明这些结构阻碍了钻渣的排出,形成了局部聚集,这些部位所受剪力对应增加,此结果也与图5(a)中钻渣运移轨迹相对应,P~P截面体现了钻头的主要结构,由于空间较宽阔,钻渣只在刀片位置出现集中,这是钻头快速旋转造成的,分析剪力云图可知,中心孔喷出的钻进液在上返过程中对钻头刀翼以及中心孔区域形成了强烈冲击,钻头承受剪力急剧增大,表明中心孔出口处受到上返钻渣的强烈冲击,极易造成中心孔堵塞。

1.3 综合分析

根据前述研究结果可知,目前矿用PDC两翼式钻头钻进破岩及排渣过程中存在以下不足之处:

(1)孔底均会形成中心岩柱,对破岩效率可能存在较大影响。

(2)中心岩柱破断会生成较大尺寸钻渣,极易造成排渣通道阻塞。

(3)现有钻头局部结构会导致钻渣聚集,造成钻渣上返能量损失,不利于钻渣排出,同时钻进液出口一般位于钻头底部中心位置,易造成渣体堵塞。

基于上述不足之处,提出以下钻头结构优化对策:

(1)改变钻头切削部位结构,降低刀片间距,实现孔底中心岩柱完全在切削状态下破坏,既可消除钻进过程中的孔底中心岩柱,也可提高破岩效率。

(2)优化钻头整体结构,避免因钻头结构导致钻渣局部聚集影响排渣效果,最大程度保证排渣顺利进行。

(3)调整钻进液出口位置,充分利用钻头旋转产生的离心力进行排渣,降低钻渣堵塞出口的风险。

2 高效破岩钻头设计

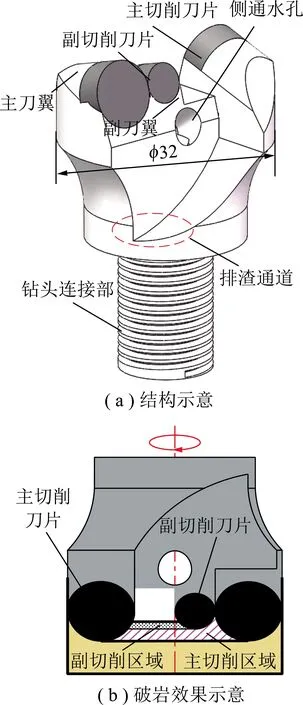

基于前述现有钻头不足之处,结合相关标准,设计了一种高效破岩钻头,结构示意如图6所示。

图6 高效破岩钻头结构及破岩效果示意

为满足 “三径匹配”原则,考虑到排渣通道尺寸不应过小,确定钻头直径为32 mm。高效破岩钻头包括主切削刀片、副切削刀片、主刀翼、副刀翼、侧通水孔、钻头连接部。高效破岩钻头为三刀片结构,包括2片主切削刀片,1片副切削刀片,分别焊接于主副刀翼之上。主刀片与副刀片均为全片式结构并排布置,倾角与市场现有PDC两翼式钻头一致,材质均为高强度复合金刚石,主副切削刀片直径分别为10 mm以及6 mm。两主刀翼呈中心对称布置,主切削刀片较副切削刀片高出一定距离,其目的是孔底外围岩石被主切削刀片切削一定深度后,孔底中心岩柱初步形成一定高度自由面后,副切削刀片开始对中心岩柱进行切削,有利于提高破岩效率。钻头三刀片结构的切削范围包括了锚固孔孔底绝大部分岩石,使主副刀片共同对底板岩石进行切削,可有效将孔底中心岩柱的破坏形式完全转变为切削破坏,从根本上降低产出钻渣尺寸。

钻进液出口位于钻头下部侧表面,偏离钻头轴心近6 mm,此位置不易受到上返钻渣的干扰堵塞出口,且一旦形成堵塞,钻头高速旋转产生的离心力也可将钻渣甩出。两侧通水孔与中心轴线夹角为55°,可保证钻进液恰好入射至主切削刀片的破岩区域,相对于普通钻头又可起到更好地冲刷及降温作用。

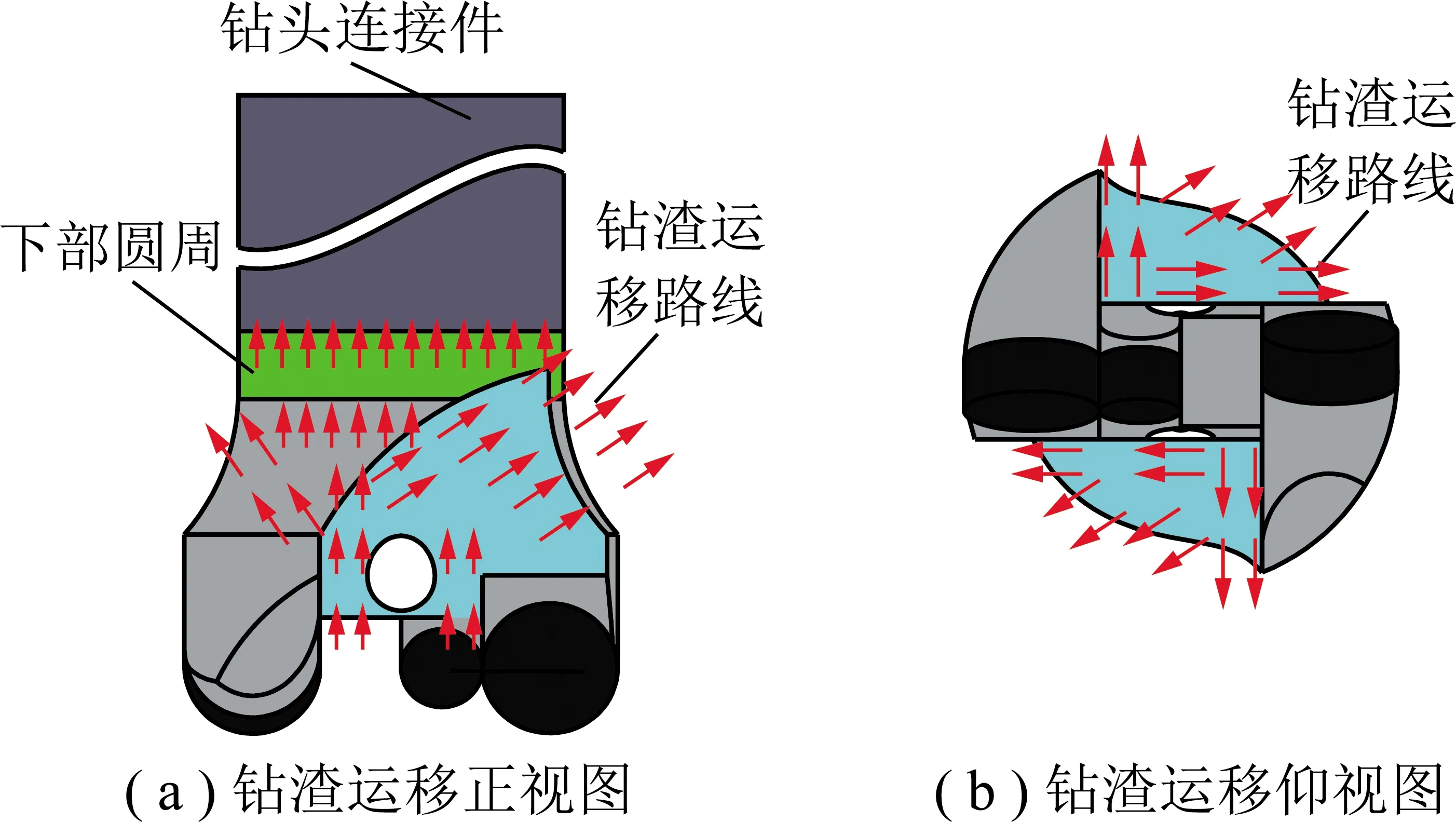

设计钻头在下部圆周并未设置缺口,钻渣可沿排渣通道向上运动,同时圆周直径与钻头连接件相同,避免了钻渣在钻头与连接件处形成聚集区域(图7)。

图7 设计钻头附近钻渣运移路线示意

3 钻头钻渣运移特征及进出液通道尺寸优化

3.1 设计钻头周边钻渣运移特征分析

建立只含设计钻头的FLUENT排渣模型,进一步对比设计钻头与普通钻头孔底钻渣的运移特征,数值模型在边界条件、钻渣生成参数等方面与普通钻头相同,数值模型如图8所示。

图8 高效破岩钻头排渣数值模型

模型向长度为90 mm,锚固孔直径设为34 mm,钻头连接件直径为24 mm,高效排渣钻头钻进液入口直径7 mm,侧通水孔直径5 mm。高效破岩钻头在排渣过程中周边钻渣体积分数及钻头所受剪力如图9所示。

图9 高效破岩钻头周边钻渣体积分数及所受剪力云图

由图9可知,在P截面处(=20 mm),钻渣分布情况与普通钻头相同,钻渣排出基本正常,钻头连接件所受剪力略小于普通钻头。在P截面(=43 mm),即钻头连接件与下部圆周交界位置,钻渣体积分数也并未明显增加,这是由于高效破岩钻头取消了下部圆周的缺口设计,且下部圆周与钻头连接件直径相同,避免了在交界位置形成钻渣聚集区域,P截面附近所受剪力与连接件基本相同。P~P截面刀翼附近钻渣体积分数因钻头旋转有所增加,但所受剪力明显低于普通钻头,说明该处受钻渣冲击程度较小。这是由于高效破岩钻头侧通水孔结构使钻进液由与轴线呈55°的方向喷出,钻进液冲刷位置主要集中于主切削区域,两侧上返液会直接向中部聚集向上运动,由于侧通水孔开口方向与钻头刀翼垂直,在破岩过程中上返液始终不会对钻头刀翼形成强烈冲击,因此,钻头刀翼所受剪力较小,同时也有效避免了钻渣堵塞侧通水孔,图10为钻头连接件周边钻渣上返速度与体积分数曲线。

图10 连接件周边钻渣上返速度与体积分数曲线

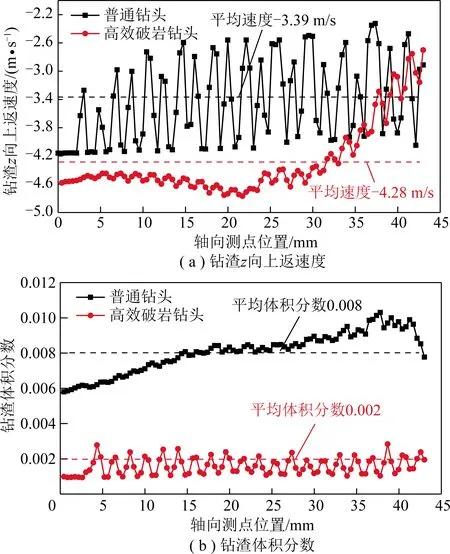

如图10(a)所示,设计钻头连接件周边钻渣上返速度显著高于普通钻头,两钻头平均速度分别为-3.39 m/s及-4.28 m/s,可见在进液压力相同时,液渣混合流在上返过程中受到普通钻头结构较大的阻碍作用,出现了较大的能量损失,导致上返速度较大的下降幅度。图10(b)为体积分数曲线,普通钻头钻渣体积分数在钻头连接件周边的体积分数也高于高效破岩钻头,两者体积分数分别为0.008与0.002。

综上所述,高效破岩钻头因其结构优势,较普通钻头更能够减少液渣混合流的能量损失,不易形成钻渣局部聚集,使钻渣具有更高的上返速度,更有利于钻渣顺利排出。

3.2 高效破岩钻头通水孔尺寸优化

3.2.1 尺寸优化依据

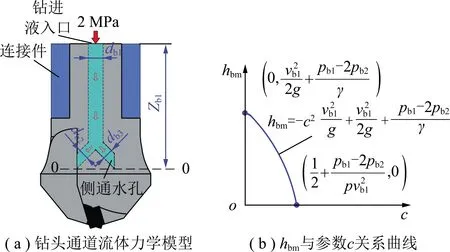

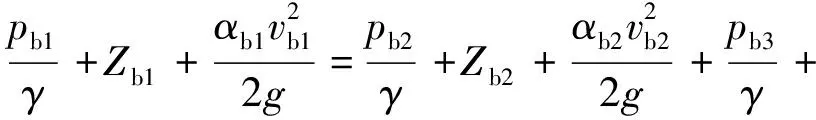

高效破岩钻头钻进液入口以及出口(两侧边通水孔)尺寸对流速有着至关重要的影响(图11(a)),因此,建立了高效破岩钻头钻进液流入至流出整个过程的能量方程,分析钻进液流出速度、钻进液入口截面直径、侧边通水孔截面直径之间的关系,能量守恒方程为

图11 钻头通道流体力学模型及局部损失hbm与参数c关系

(1)

式中,为进液压力;为钻进液入口液面高度;为重力加速度;,,为动能修正系数,在实际应用中可近似为1;为钻进液入口处流速;为钻进液容重;,为侧通水孔处压强,均为标准大气压;,为侧通水孔处液面高度;,为侧通水孔处流速,由于通道对称,可近似认为=;,为钻进液沿程损失与局部损失。

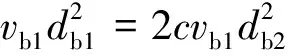

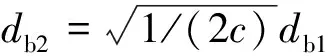

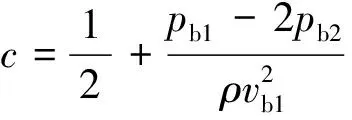

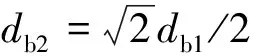

由不可压缩流体连续性方程可知

=+

(2)

式中,为钻进液入口截面积;,为两侧通水孔截面积,=。

令=(>0),由=且=,式(2)可进一步表示为

(3)

那么侧通水孔截面直径与钻液入口截面直径关系为

(4)

由于钻进液由流入至流出路程非常小,因此,沿程损失以及钻进液入口液面高度均可忽略不计,此时,能量损失的主要来源为侧通水孔截面尺寸变化造成的局部损失,式(1)可表示为

(5)

式(5)中除外,在边界条件一定时其余量均为常量,式(5)可视为以为自变量,局部损失为因变量的二次函数,其曲线如图11(b)所示,由图11(b)可知,局部损失最小时(趋于0)为侧通水孔最佳尺寸,此时可计算得参数为

(6)

式中,为钻进液密度。

由数值模拟结果可知,理想状态下,进液压力=2 MPa时,入口压力会在极短时间内将钻进液速度提升至约40 m/s,同时压强也降低为1.2 MPa左右,为标准大气压,根据以上数据,可求得近似为1,则有

(7)

以式(7)为依据,可确定局部损失最小情况下高效破岩液通道尺寸与侧通水孔的尺寸组合优化方案。

3.2.2 进出液通道尺寸优化

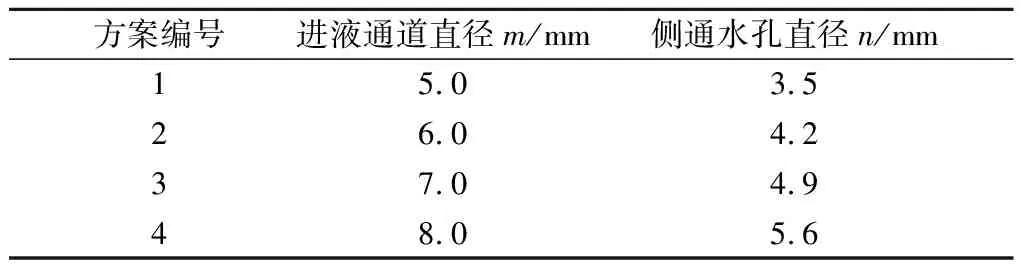

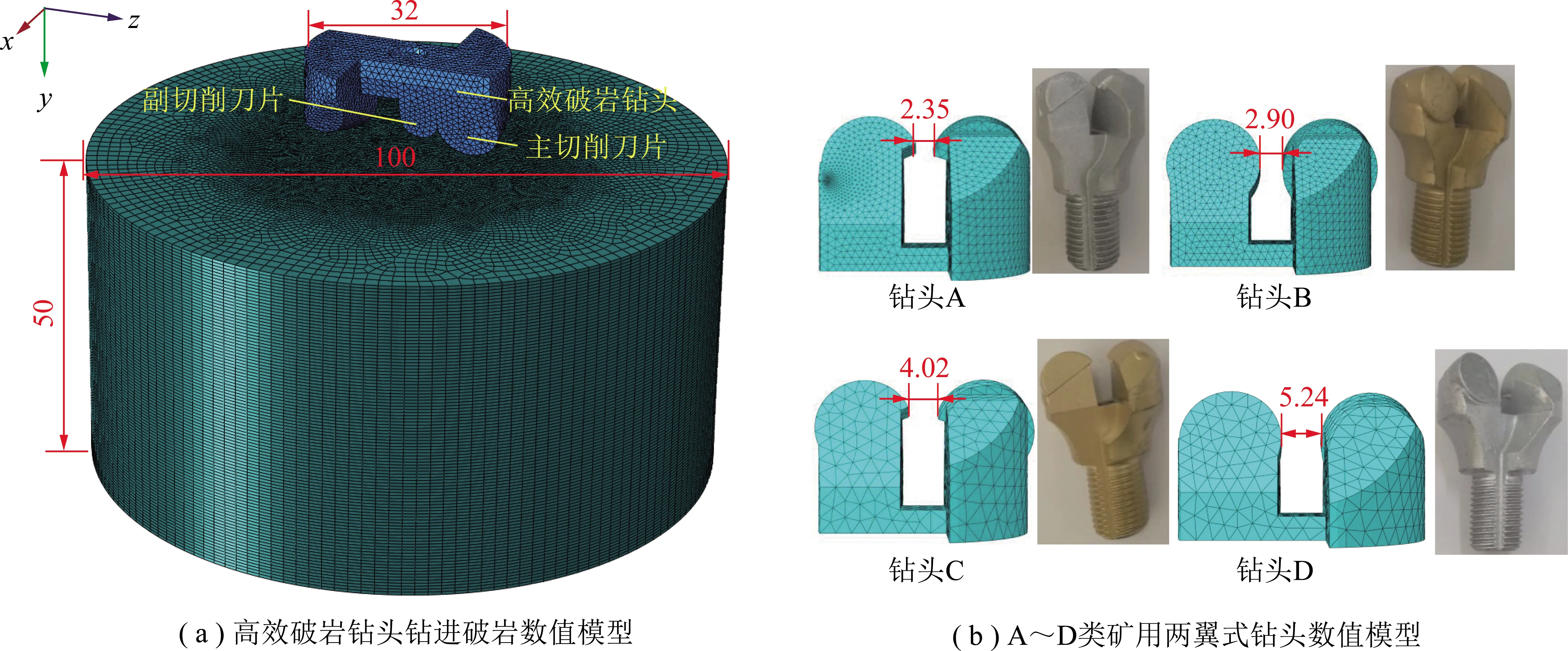

以式(7)为依据,结合现有钻头进液通道尺寸,确定了进液通道及侧通水孔尺寸组合方案,通过FLUENT数值模拟软件作进一步比较,数值模拟方案见表1。

表1 数值模拟方案

不同尺寸组合方案时轴向测线测得的钻渣向上返速度及体积分数曲线如图12所示。

图12 不同通道尺寸组合时钻渣z向上返速度与轴向体积分数

通过在钻渣出口所在过流断面内布置一条径向测线,测得各方案钻渣在该过流断面内上返速度以及体积分数变化情况,如图13所示。

图13 不同通道尺寸组合时钻渣上返速度与径向体积分数

如图13(a)所示,过流断面内上返速度曲线形态基本一致,均在连接件与孔壁形成的环形通路中部达到最大值,各方案钻渣平均上返速度按照由大到小顺序依次为:方案3、方案4、方案1、方案2,图13(b)为钻渣体积分数曲线,各方案钻渣平均体积分数按照由小到大顺序依次为:方案3、方案4、方案1、方案2。

由以上分析可知,方案3(=7 mm,=4.9 mm)尺寸组合条件下,钻渣上返速度最大,排渣效率最高。

4 高效破岩钻头破岩效果分析

4.1 高效破岩钻头破岩效率数值模拟分析

4.1.1 模型构建

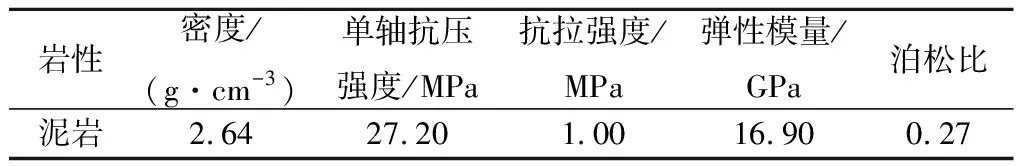

利用有限元数值模拟软件,建立高效破岩钻头及前述钻头A~D破岩数值模型,对比设计钻头与常规钻头的破岩效率。为了便于分析,在不影响模拟结果前提下,对模型作了一定简化:① 钻进过程钻头以垂直于岩石平面的方式进行钻进;② 假设钻头为刚体;③ 岩石单元钻进失效后,默认删除,不再影响后续的钻进工作。

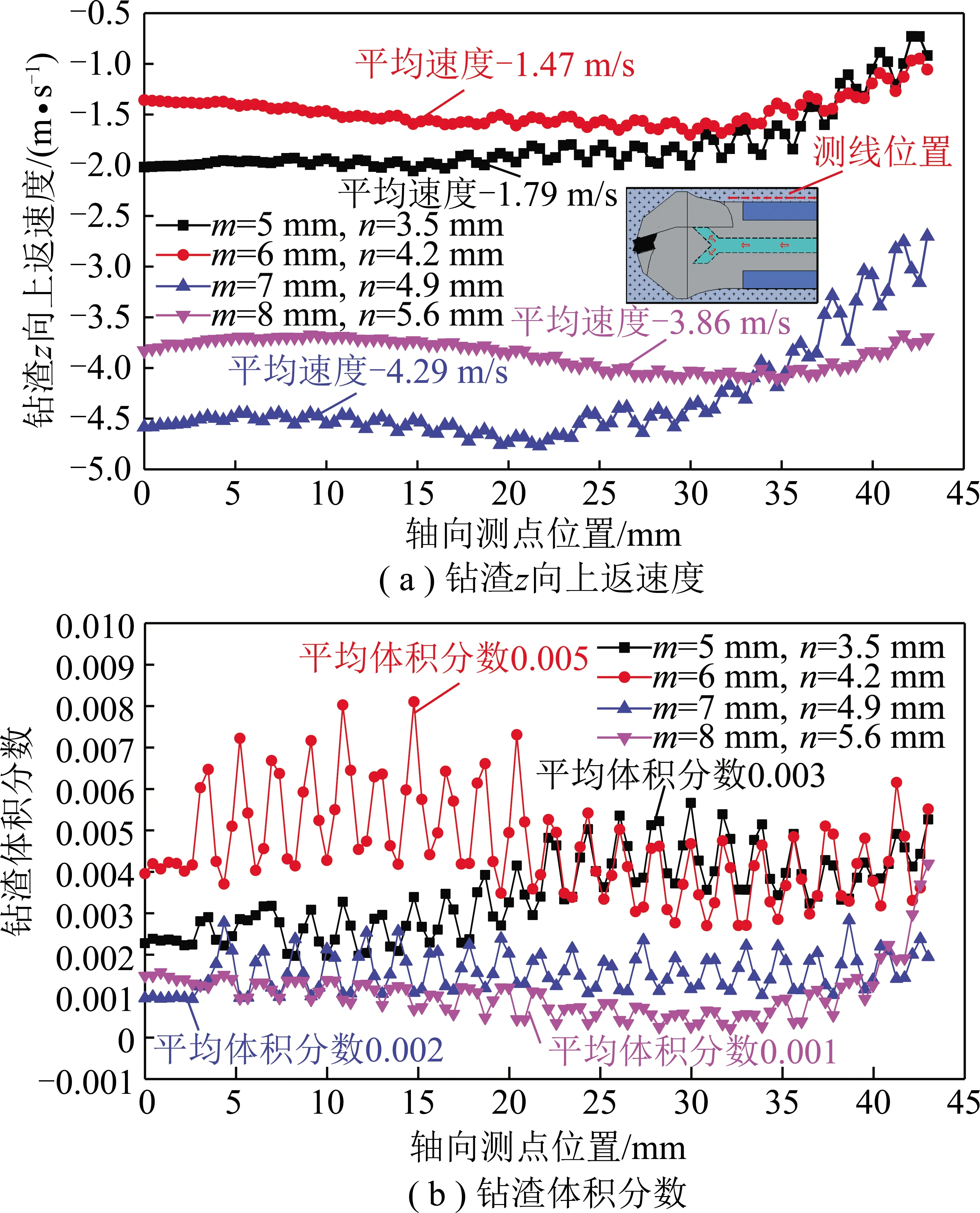

为简化模型,只保留钻头刀片部分,岩石模型尺寸为100 mm×50 mm圆柱体,岩石类型为泥岩,其物理力学参数见表2。

表2 岩石力学参数

钻头采用四面体网格划分,岩石采用六面体网格划分,并对中部钻进区域网格进行细化。在钻头尾部施加推进力6 000 N,扭矩140 N·m,钻进时长2 s,数值模型如图14所示。

图14 数值模型

4.1.2 不同类型钻头破岩效率分析

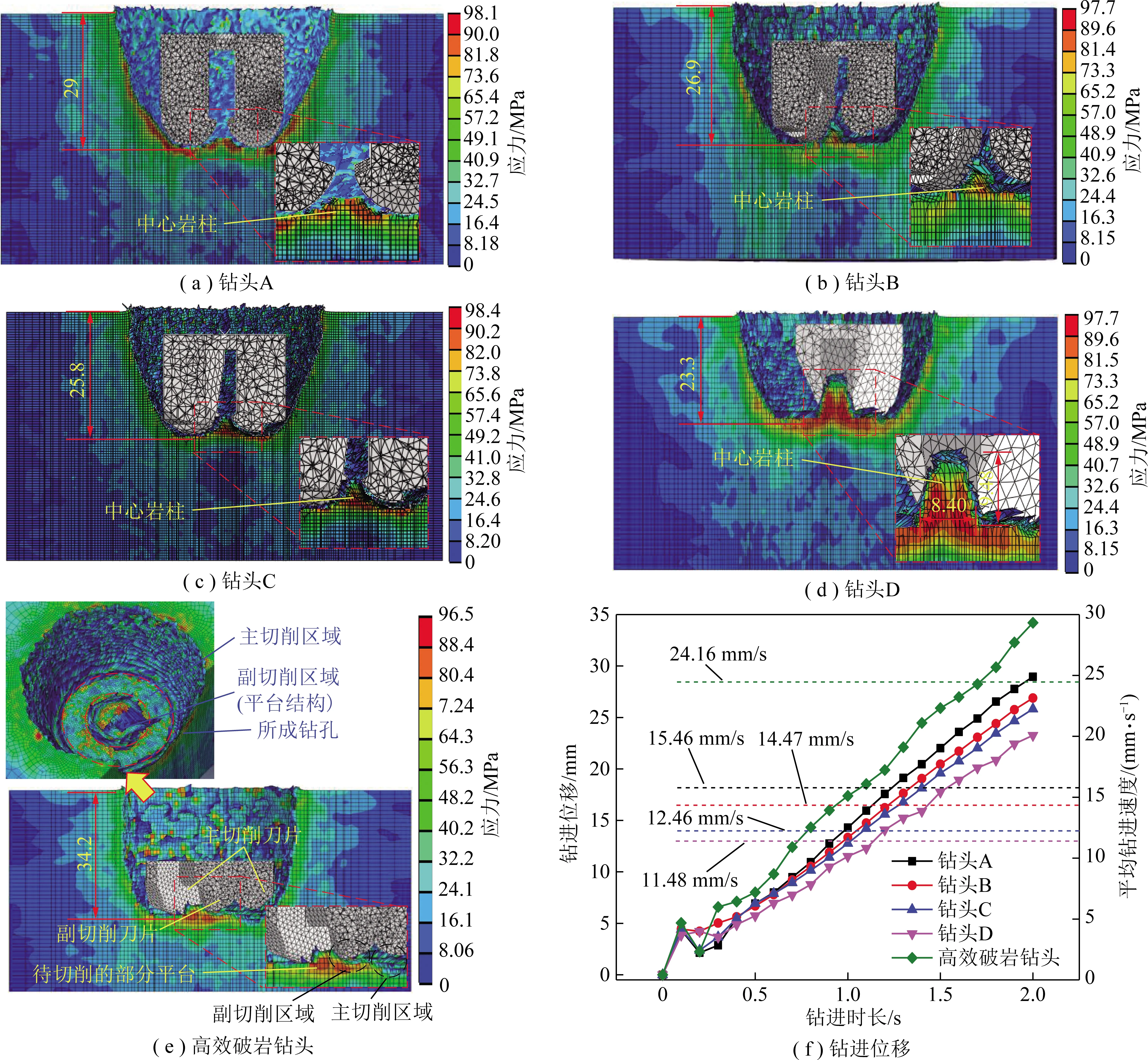

钻进至2 s时,各类型钻头成孔状态及钻进位移如图15所示。

图15 不同种类钻头2 s时成孔状态与钻进位移

如图15(a)~(d)所示,钻进至2 s时,钻头A~D在钻孔底部均形成了中心岩柱结构,钻头刀片间距越大,中心岩柱尺寸越大,与图1所示实验结果一致。图15(d)中,在两刀片中间形成了明显的柱状结构(高度为9.48 mm,最大直径8.40 mm),岩柱顶端已与钻头出水口所在平面接触,严重降低了钻头破岩效率。图15(e)中孔底岩石在高效破岩钻头主切削刀片作用下,在孔底中部形成了一个平台结构,副切削刀片对该平台作进一步切削,保证了孔底岩石均为切削破坏。

由图15(f)可知,各类钻头2 s内破岩深度按照由大到小顺序依次为:高效破岩钻头、钻头A、钻头B、钻头C、钻头D,最大钻进深度达到了34.2 mm,最小深度为23.3 mm,平均钻速按照由大到小顺序依次为:24.16(高效破岩钻头),15.46(钻头A),14.47(钻头B),12.46(钻头C),11.48 mm/s(钻头D)。

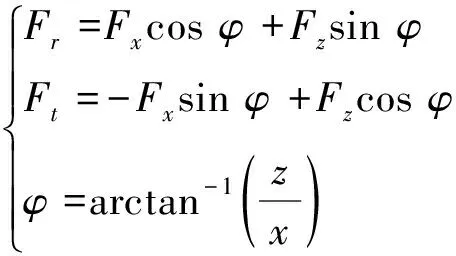

(8)

式中,,,分别为钻头刀片受力监测节点(图16(a))受到岩石,,向作用力,kN;,,分别为柱坐标下受力监测节点受到的轴向力、切向力及径向力;为受力监测节点当前柱坐标环境下的方位角。

各钻头单个刀片整个切削过程平均攻击性如图16(b)所示,按照由大到小顺序依次为:高效破岩钻头、钻头A、钻头B、钻头C、钻头D,且高效破岩钻头主副切削刀片攻击性明显高于其他钻头,攻击性达到了5.16,表明其破岩效率明显优于其他4种钻头。

图16 柱坐标系下钻头单切削刀片破岩攻击性

4.2 高效破岩钻头钻渣生成尺寸实验验证

根据前述研究结论,完成高效破岩钻头加工,如图17所示。

图17 高效破岩钻头实物

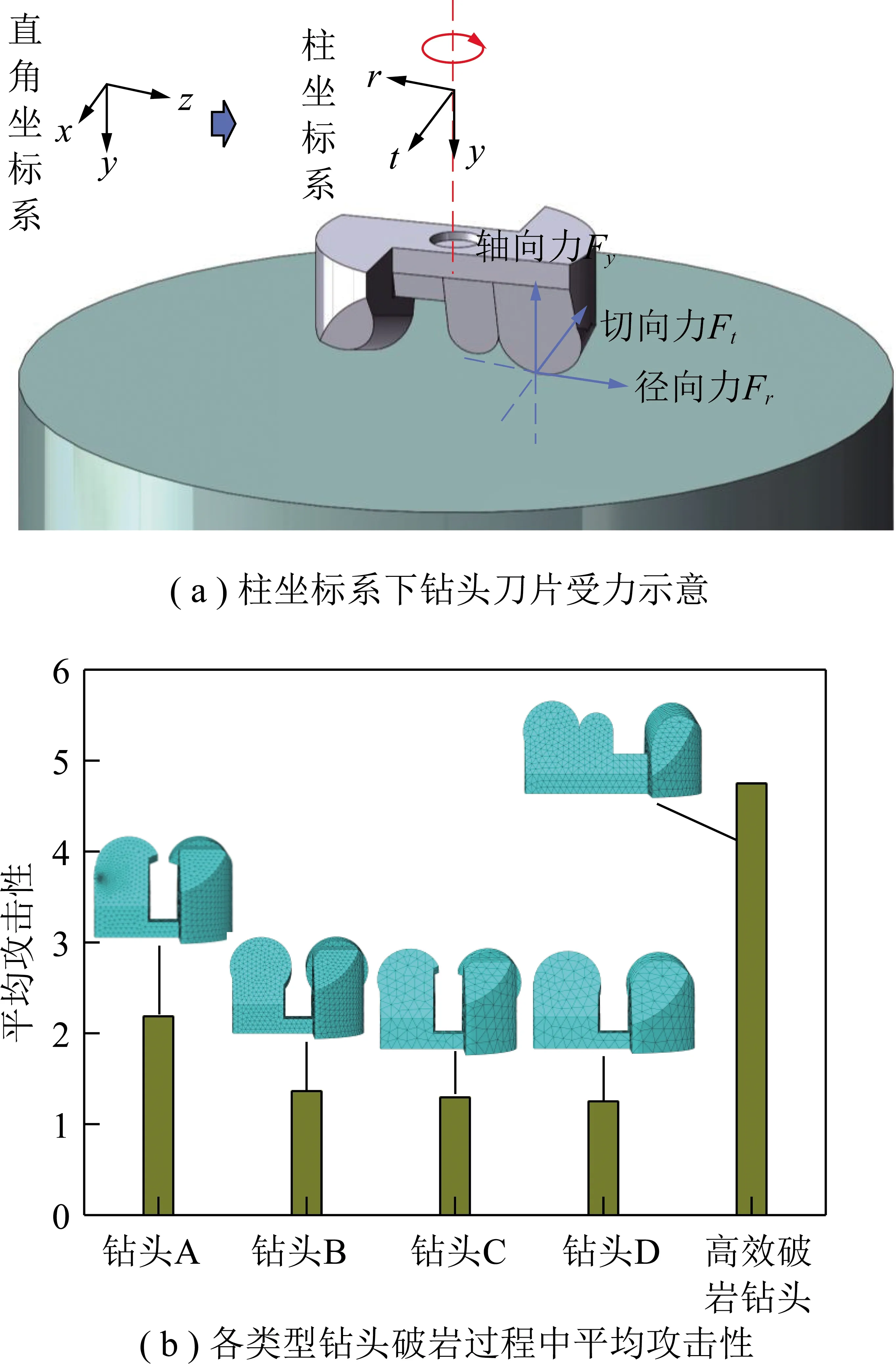

将高效破岩钻头与A~D四类钻头分别安装于自动钻孔机,为达到更好的测试效果,在实验室对高强度石灰岩(单轴抗压强度137.6 MPa)进行了实钻实验。通过分析所产钻渣尺寸验证高效破岩钻头的破岩效果,实验过程如图18所示。

图18 高效破岩钻头钻进实验过程

实验过程中钻机动力保持恒定,钻进深度20 mm,高效破岩钻头钻进1号、2号2个钻孔,其余钻头各钻进1个钻孔(图18(a))。图18(b)为1号、2号钻孔及钻头D的钻孔成孔情况,由图18(b)可明显看出,两钻孔底部未见明显柱状结构,在主副切削刀片作用下形成了平台结构,与图15(e)数值模拟结果一致。经测量两钻孔平台结构直径分别为9.54 mm与9.14 mm,高分别为1.21 mm与1.16 mm,孔底圆盘表面较平整规则,未见明显破断痕迹,可见该结构完全是在切削作用下形成的。其余4类钻头孔底均形成了明显岩柱结构,且岩柱尺寸随刀片间距的增加而增加,钻头D孔底中心岩柱尺寸最大。1号、2号孔钻渣经筛分后均未产生粒径大于2.5 mm钻渣,图18(c)为MATLAB图像处理后1号钻孔最大钻渣粒径分组钻渣(1.5~2.5 mm)与钻头D钻孔最大粒径分组钻渣(>2.5 mm)对比。由此可知,高效破岩钻头极大程度上减小了孔底中心岩柱尺寸,使钻孔中心区域岩石始终处于切削破坏状态,避免了中心岩柱非切削破坏生成大粒径钻渣。对MATLAB图形识别所得各钻孔钻渣数据进行处理,通过广义极值分布函数拟合后钻渣尺寸(粒径大于0.5 mm)等效直径累积频率分布曲线如图19所示。

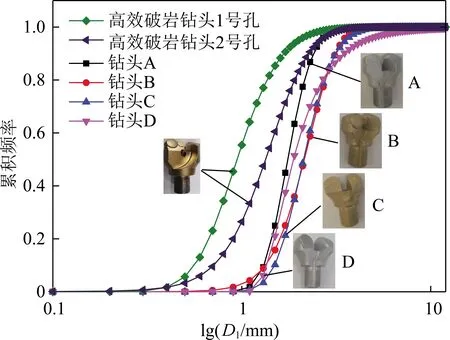

图19 高效破岩钻头与各类两翼式钻头所产钻渣尺寸累积频率分布曲线

由图19可知,高效破岩钻头1号、2号钻孔产生的钻渣尺寸累积频率分布曲线首先达到了统一,表明高效破岩钻头产生钻渣的平均等效直径最小,且大尺寸钻渣产出量小于其他4类钻头,尺寸大于2 mm的钻渣尺寸数量占比极小,其他4类钻头钻渣等效直径累积频率分布曲线按照达到统一的先后顺序依次为:钻头A、钻头B、钻头C、钻头D,可见钻渣平均等效直径随钻头刀片间距增加而增加,且刀片间距增大后,中心岩柱体积不断增大,导致其破断后大尺寸钻渣占比增加,特别是钻头D,其平均等效直径5 mm以上钻渣仍占据一定比例。

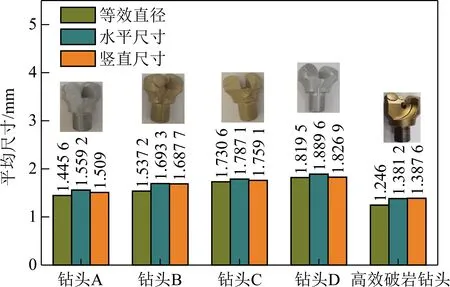

各类钻头钻渣(粒径大于0.5 mm)平均等效直径、水平尺寸、竖直尺寸统计结果如图20所示。

图20 各类型钻头所产钻渣平均尺寸对比

如图20所示,各类钻头钻渣的平均等效直径、水平尺寸、竖直尺寸按照由大到小顺序依次为:钻头D、钻头C、钻头B、钻头A、高效破岩钻头,可见高效破岩钻头较其他4种钻头具有更好的降低钻渣尺寸的效果。综上所述,设计钻头可较好地消除孔底中心岩柱,有效降低了钻渣尺寸。

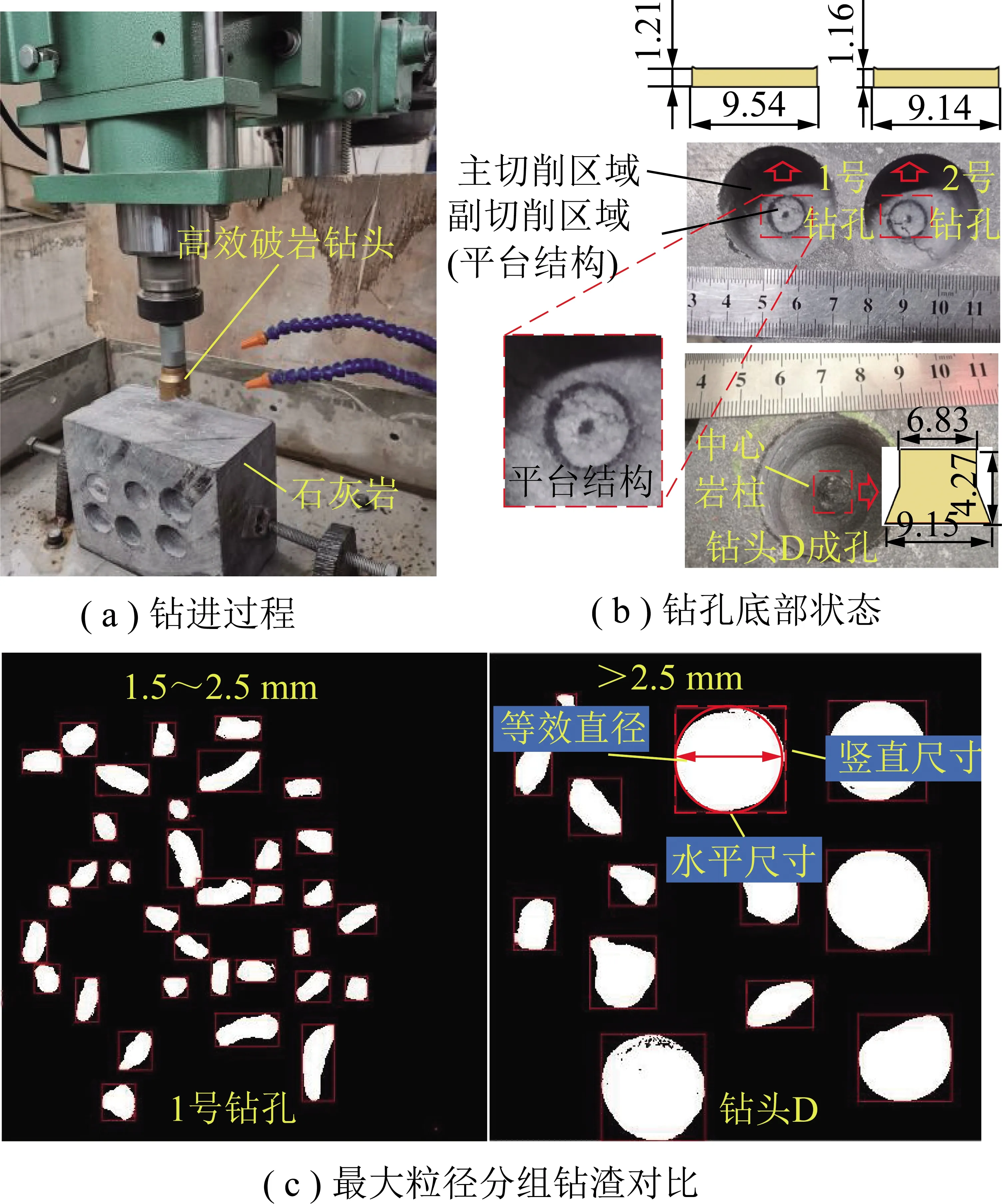

5 高效破岩钻头破岩效果现场试验

5.1 试验巷道概况及试验方案

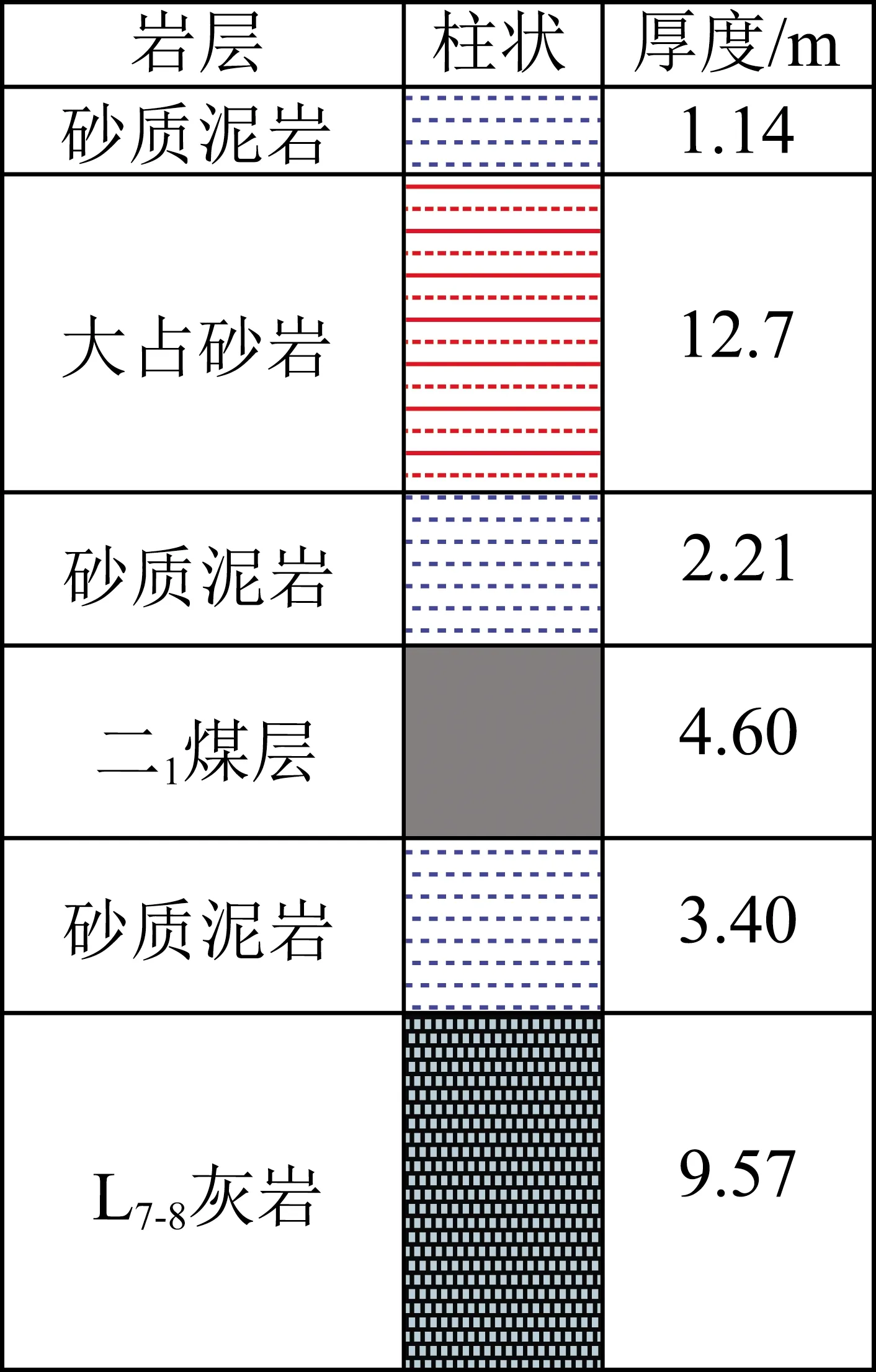

试验地点为河南某矿14205工作面回风平巷,该巷道沿煤层底板掘进,直接底为砂质泥岩,均厚3.40 m,单轴抗压强度为49.7 MPa,基本底为L灰岩,均厚9.57 m,单轴抗压强度为40~60 MPa,巷道围岩地质柱状如图21所示。

图21 14205工作面回风平巷围岩地质柱状

锚固孔深度为6 m,底板钻进试验分为Ⅰ,Ⅱ两组,每组钻打4个钻孔,Ⅰ组利用高效破岩钻头(钻孔编号为:Ⅰ,Ⅰ,Ⅰ,Ⅰ),Ⅱ组采用钻头D(钻孔编号为:Ⅱ,Ⅱ,Ⅱ,Ⅱ),即32 mm两翼式钻头进行成孔,对各钻孔成孔时长进行记录,将上返的液渣混合流进行过滤,收集产生的钻渣(每组各收集2个钻孔的钻渣,为了便于分析,仅对钻进前100 mm时的钻渣进行收集)并分析钻渣的尺寸。

5.2 试验过程及结果分析

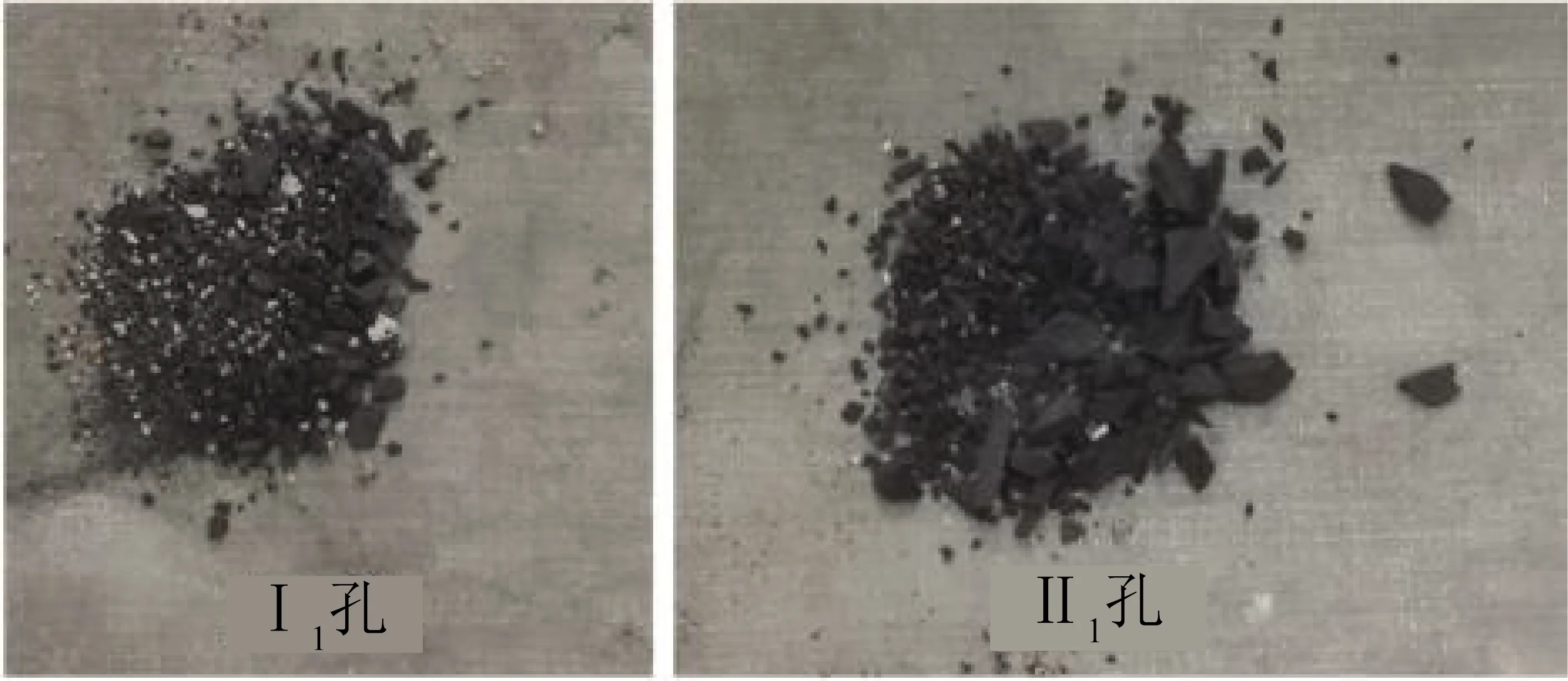

高效破岩钻头及钻头D施工过程如图22所示,整个试验过程,底板钻机转速及推进力均保持恒定,以钻机进尺0.5 m为单位,每进尺一个0.5 m记录一次时间。收集的Ⅰ,Ⅱ组钻渣烘干后如图23所示。

图22 高效破岩钻头与普通两翼式钻头成孔过程

图23 经烘干后的Ⅰ,Ⅱ组钻渣(大于0.5 mm)

如图23所示,由于井下环境复杂,在钻渣过滤时混入了一些杂质(浅色颗粒),通过过滤剔除了大部分杂质(粒径小于0.5 mm)。由于杂质与钻渣颜色差异明显,通过调节MTALAB图形识别时的灰度,增强了两者对比度,降低了分析误差。由于所收集钻渣均来自浅孔(100 mm),因此,可保证所产钻渣几乎均被完全排出,由图23可直观地看出Ⅰ组钻渣尺寸明显小于Ⅱ组,Ⅱ组钻渣中含有大量大尺寸钻渣。经MATLAB处理后,得到了Ⅰ组与Ⅱ组、1号及2号钻孔钻渣等效直径累积频率分布曲线及数量占比曲线,如图24所示。

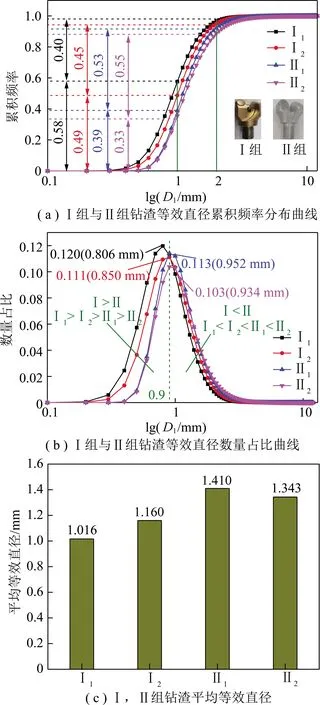

图24 Ⅰ组与Ⅱ组钻孔钻渣等效直径累积频率分布、数量占比曲线及其均值

如图24(a)所示,高效破岩钻头所成的Ⅰ,Ⅰ钻孔等效直径小于1 mm的钻渣占比分别为0.58及0.49,钻头D所成的Ⅱ,Ⅱ钻孔等效直径小于1 mm的钻渣占比分别为0.39及0.33,远小于前者。Ⅰ,Ⅰ钻孔等效直径在1~2 mm的钻渣占比分别为0.40及0.45,Ⅱ,Ⅱ占比分别为0.53以及0.55,Ⅰ,Ⅰ钻孔等效直径在2 mm以上的钻渣占比仅为0.02及0.06,Ⅱ,Ⅱ占比分别为0.08以及0.12,可见高效破岩钻头与普通PDC两翼式钻头相比,产生的小尺寸钻渣(小于1 mm)占比前者远高于后者,大尺寸钻渣占比则远小于后者。如图24(b)所示,Ⅰ,Ⅰ,Ⅱ,Ⅱ钻孔所产钻渣特征尺寸分别为0.806,0.850,0.952,0.934 mm,前者特征尺寸明显小于后者。利用=0.9 mm的直线将曲线一分为二,由左半侧可知,Ⅰ组钻渣等效直径在小于0.9 mm尺寸范围内的数量占比明显高于Ⅱ组钻渣,即Ⅰ>Ⅰ>Ⅱ>Ⅱ,而Ⅱ组右半侧等效直径大于0.9 mm尺寸的钻渣数量占比明显高于Ⅰ组,即Ⅰ<Ⅰ<Ⅱ<Ⅱ,可见Ⅰ组小尺寸钻渣占比多,大尺寸钻渣占比少。根据统计结果,Ⅰ组钻渣最大等效直径均小于3 mm,而Ⅱ组钻渣最大尺寸达到了10.47 mm。由图24(c)所示,Ⅰ,Ⅰ,Ⅱ,Ⅱ钻孔所产钻渣平均等效直径分别为1.016,1.160,1.410,1.343 mm,可见高效破岩钻头所产钻渣平均尺寸要低于普通PDC两翼式钻头。Ⅰ,Ⅱ组钻进深度与时间曲线及平均钻速如图25所示。

图25 Ⅰ,Ⅱ组各钻孔钻进深度与时间曲线及平均钻速

如图25所示,在整数进尺时,各曲线均表现为水平线,这是由于接长钻杆占用时间造成的,各孔接钻杆时长较为相近,均为60 s左右。在钻进深度小于1 m时,两者钻进速度差别较小,但随着钻孔深度不断增加,排渣效率受孔深影响越加明显,加之Ⅱ组32 mm两翼式钻头产生的大尺寸钻渣产量不断增加,排渣效率的不断降低使钻孔底部出现了钻渣集聚,加之生成的中心岩柱无法有效切削,最终影响了钻进速度。相比之下,虽然Ⅰ组钻进速度有所下降,但整体依然明显高于Ⅱ组,由于高效破岩钻头极大程度上降低了钻渣的生成尺寸,使产生的钻渣能够及时排出,较大程度地减轻了孔底钻渣积聚程度,此外,得益于高效破岩钻头的结构优势,较普通钻头具有更高的破岩效率,进一步提高了钻进速度。Ⅰ~Ⅰ钻孔整体均值为4.79 mm/s,Ⅱ~Ⅱ钻孔平均钻速整体均值为3.72 mm/s,同样表明Ⅰ组钻孔成孔速度明显高于Ⅱ组。

6 结 论

(1)现有PDC两翼式钻头成孔后,钻孔底部均会形成中心岩柱,并随钻头刀片间距的增加而增加。中心岩柱是大尺寸钻渣的主要来源,其尺寸越大,产生大粒径钻渣的平均尺寸也越大。因此,改变刀片结构,消除孔底中心岩柱,是降低钻渣生成尺寸的有效途径,此外现有PDC两翼式钻头结构会导致钻渣局部聚集,造成钻渣上返能量损失,不利于钻渣排出。

(2)高效破岩钻头因其结构优势,较普通钻头更能够减少液渣混合流的能量损失,不易形成钻渣局部聚集,使钻渣具有更高的上返速度,更有利于钻渣顺利排出。主副刀片作用会使钻孔平均钻速底部岩石形成平台结构,可保证孔底岩石均为切削破坏,消除了孔底中心岩柱,产生的钻渣平均尺寸明显低于其他类型钻头,也具有更高的破岩效率。

(3)现场试验结果表明,高效破岩钻头有效降低了钻渣生成尺寸,具有更高的成孔速度及排渣效率,对于锚固力提升也具有一定作用,工作性能良好。研究成果可为小孔径下向锚固孔高质量快速形成理论与装备研究提供理论参考与装备支持。