基于数学规划法的工业园区间接循环水网络优化

2022-07-31胡官墨毕莹莹董莉孙晓明

胡官墨,毕莹莹,董莉,孙晓明

国家环境保护生态工业重点实验室, 中国环境科学研究院

我国“十四五”规划明确提出“实施国家节水、建立水资源刚性约束、推动工业产业高质量发展”的要求。工业生产与水资源消耗、废水排放有着必然的联系[1-4],工业领域水资源治理与循环利用是推动工业高质量发展的重要举措。工业园区是工业企业相对聚集、有较完善的基础设施和较高效齐全配套服务体系的工业制造生产区域[5],我国工业园区数量多,省级以上工业园区有2 000个以上,市级以下的工业园区超过5 000个,并且数量仍在不断增加[6]。近年来,工业园区面临的水资源和水环境问题愈发突出:一方面,区域水资源难以满足园区发展需求,特别是西北部地区[7];另一方面,工业园区废水排放量大、污染范围广、污染物种类多、含有毒有害物质等特点,导致环境污染和治理难题[8]。因此,解决工业园区水资源短缺与污染问题,节约水资源、提升水资源利用效率刻不容缓。过去依靠单一技术手段提高水资源利用效率、减轻水质污染的方式已转变为系统的水资源配置和园区水资源网络优化[9]。

工业园区水网络优化包括采用节水工艺、废水循环和水流分配等方式[10],需要考虑水质特征、用水需求、排水标准、环境容量等多重因素以及新鲜水耗、污染排放和运行成本等最小化目标[11]。近年来,基于夹点法和数学规划法的园区水网络优化方法发展迅速,应用广泛[12-15]。采用该方法可使石化和钢铁园区水资源节约25%以上[16-17]。但夹点技术只适用于单厂水网络设计,未考虑经济成本因素,不适于解决大规模水网络优化问题。而数学规划法目前较多应用于单一产业园区,在综合性园区的应用报道较少,且现有的研究较少对水资源的间接循环网络结构进行讨论。间接循环作为含有中央处理单元的水网络,考虑了再生水利用的可能性,提高了水网络的实用性,能够建立起园区整体与局部的有机联系。基于此,以解决多目标、多污染物、多个逻辑约束的复杂水网络优化问题,探索园区厂间水的回用/循环以及水系统共享的可能性为目标,采用数学规划法,同时考虑经济和环境要素,构建了包括水源、处理单元和水阱的园区间接水循环系统优化模型,形成工业园区间接循环水网络优化方法。以云南省某综合类工业园区为例进行验证,在最小新鲜水需求量目标下,比较不同情景下园区的总新鲜水需求量、废水排放量和水系统费用,最终确定最佳水网络优化方案,以期为提升园区水资源利用效率提供技术支撑。

1 水网络优化模型的构建

综合性工业园区的水系统优化属于多尺度协同优化问题,通过数学规划法,构建工业园区间接循环水网络优化模型,如图1所示。模型主要结构分为水源、水阱和处理单元:将园区企业按照行业分类,分别分析各行业的排水水质和需水水质,将排水水质较好的行业企业合并为1个节点,即水源;将需水水质要求较低的行业企业合并为1个节点,即水阱;在水源和水阱之间设置不同类型处理单元。在处理单元设置不同的进出口污染物浓度,将水源侧污染程度不同的水进行分质处理,各处理单元的出水被水阱回用或进入外排单元。各水阱都有自身的需水要求,其中有需水要求的污染物称为约束因子,约束因子可以是COD、氨氮浓度、固体悬浮物、色度、pH等。

图1 工业园区水网络优化模型Fig.1 Water network optimization model for industrial parks

1.1 模型假设

为了让模型更加合理,综合考虑水质和水量2个因素对模型进行如下假设:1)进入水阱的流股,污染物负荷不能超过水阱规定的污染负荷限值;2)不同流股混合时,组分相同的污染物可以混合均匀,不同的污染物假设不发生任何化学反应;3)水源出水流股进入处理单元经过处理后,流股流量保持不变,假设处理单元在处理污染负荷的过程中未损失任何水量;4)处理单元的出口浓度固定;5)新鲜水中污染物浓度为0。

1.2 约束条件

根据水流的输入或输出途径将园区水网络模型分成水源、水阱、处理单元和外排单元4部分,基于流量平衡、用水需求以及各部分进出口污染物浓度要求等限制条件,建立各部分的约束条件[18]。

(1)水源流量平衡约束

第i个水源流向处理单元和外排单元的流量符合下式:

(2)水阱流量平衡约束

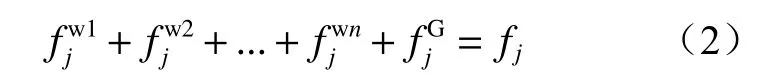

第j个水阱来自处理单元和新鲜水的流量符合下式:

式中:fjw1,fjw2,…,fjwn分别为处理单元 w1,w2,…,wn流向第j个水阱的流量,m3/d;fjG为新鲜水流向第j个水阱的流量,m3/d;fj为第j个水阱需要的流量,m3/d。

(3)处理单元流量平衡约束

水源i提供的流股进入各处理单元,然后各处理单元的出水流向各水阱j和外排单元,未达到处理单元进口标准的流股以及经过处理单元处理后未被利用的流股流向外排单元E,符合下式:

(4)水阱边界负荷约束

处理单元出口流股污染物浓度固定,为确保进入水阱污染负荷不超过其上限,需满足下式:

式中:Cwn为处理单元wn出口流股中污染物的浓度,mg/L;fjG为各行业水阱的新鲜水需求量,m3/d;CG为新鲜水中污染物的浓度,mg/L;Cj为水阱j所允许的污染物浓度限值,mg/L。

(5)非负约束

各流股的污染物浓度和流量都为非负实数。

1.3 目标函数

目标函数为园区新鲜水需求量最小,表达式如下:

式中Z为园区所有企业使用的新鲜水总和,t/d。

1.4 模型求解

选用MATLAB软件的外部工具箱YALMIP来实现模型求解,具体步骤如下:1)调研并收集水源、水阱的相关数据;2)以最小新鲜水需求量为目标函数,根据式(1)~式(5)建立数学模型各部分的等式或不等式;3)运用MATLAB软件编程求解,将各部分约束条件中的等式和不等式转化为MATLAB软件中YALMIP编程语言,代入相关的具体数据,运行程序得到模型的优化结果,并根据优化结果画出相应流股分配路径图。

1.5 水网络优化方案比较

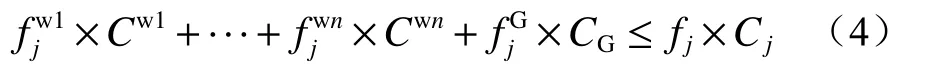

通过YALMIP工具箱对水网络优化后,得到对应的优化方案,其中新鲜水需求量由式(5)得到,废水排放量按式(6)计算,总费用(TW)包括新鲜水费(WG)、处理单元费用(WD)和管道费用(WP)。计算方法如下:

2 典型工业园区的水网络优化

2.1 数据来源与水网络分析

以云南某综合类工业园区为目标园区,园区主要含食品饮料行业、制药行业、电子信息行业、物流行业、建材行业、金属材料行业、能源行业、机械装备行业等(由于物流行业与建材行业新鲜水耗总和、废水排放量总和均低于园区总量的3%,在构建水网络优化模型时不予考虑)。优化前园区给排水现状和水资源利用情况如表1所示。首先确定模型的约束因子,本研究选择COD作为约束因子,基于以下原因:1)该园区集中区企业废水有机污染严重,可以用COD衡量其水质的好坏;2)园区大部分企业以COD作为主要的污水回用指标;3)园区各企业排放标准中限制了COD;4)已知园区各处理单元对COD的去除率。

表1 优化前园区给排水现状和水资源利用情况Table 1 Current situation of water supply and drainage and water utilization in the park before optimization m3/d

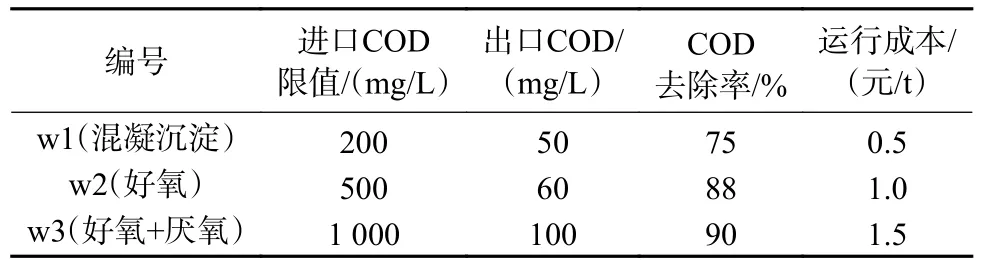

根据该园区的实际情况和现有污水处理设施,最多设置3种类型处理单元,即w1(混凝沉淀技术)、w2(好氧技术)、w3(好氧+厌氧技术),园区污水处理设施处理废水限值为5 000 t/d,结合实践调查和文献查阅得出各处理单元污染物去除率以及成本(表2)。

表2 各处理单元COD去除率及运行成本Table 2 Treatment unit and cost of COD removal rate

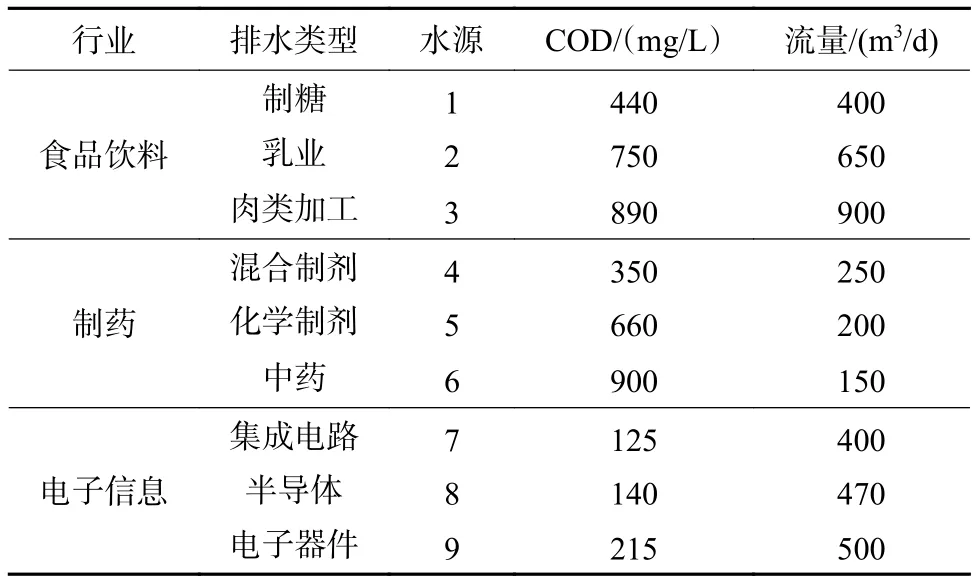

根据GB 8978—1996《污水综合排放标准》、GB 39731—2020《电子工业水污染物排放标准》、GB 13456—2012《钢铁工业水污染物排放标准》、GB 13457—92《肉类加工工业水污染排放标准》、GB 21904—2008《化学合成类制药工业水污染物排放标准》、GB 21908—2008《混装制剂类制药工业水污染物排放标准》,选择食品饮料行业、制药行业、电子信息行业作为水源。根据园区实际情况,进一步将食品饮料行业分为制糖、乳业、肉类加工3类,每种类型的企业排水看作1个水源节点;制药行业分为化学制剂制药、混装制剂制药、中药;电子信息行业分为集成电路、电子器件、半导体,总共9个水源。

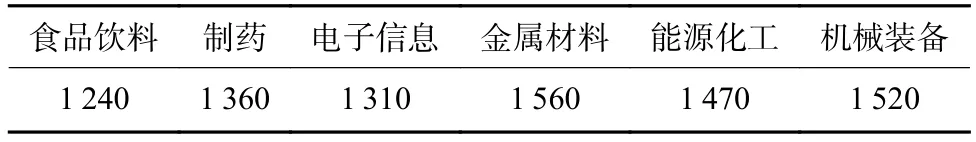

根据GB/T 19923—2005《城市污水再生利用 工业用水水质》和GB/T 36575—2018《产业园区水的分类使用以及循环利用原则和要求》,选择园区的金属材料行业、能源行业、机械装备行业作为水阱,主要包括冷却循环水(50 mg/L)、冲渣水(100 mg/L)、工业用水(60 mg/L)等9个水阱。水源和水阱中COD分别如表3和表4所示,各行业与分质单元间的距离如表5所示。

表3 园区水源数据Table 3 Water source data in the park

表4 园区水阱数据Table 4 Water trap data in the park

表5 各行业与分质单元之间的距离Table 5 Distance between industries and quality unitsm

2.2 模型构建与优化过程

2.2.1 参数设置

(1)当水源出水流股中COD超过水阱进口限值时,只能使用新鲜水补充。

(2)水阱对于各处理单元出水,存在先后使用顺序,假定顺序为w3出水>w2出水>w1出水>新鲜水,若各处理单元出水都可以满足水阱入口COD限值要求,则优先使用补给新鲜水最小的流股;若处理单元w1、w2和w3的出水COD超过水阱入口限值,则将处理单元出水与新鲜水混合。

(3)各水源出水流股的最小流量为10 m3/d,若小于该值,则该流股忽略不计或与其他相似流股合并。

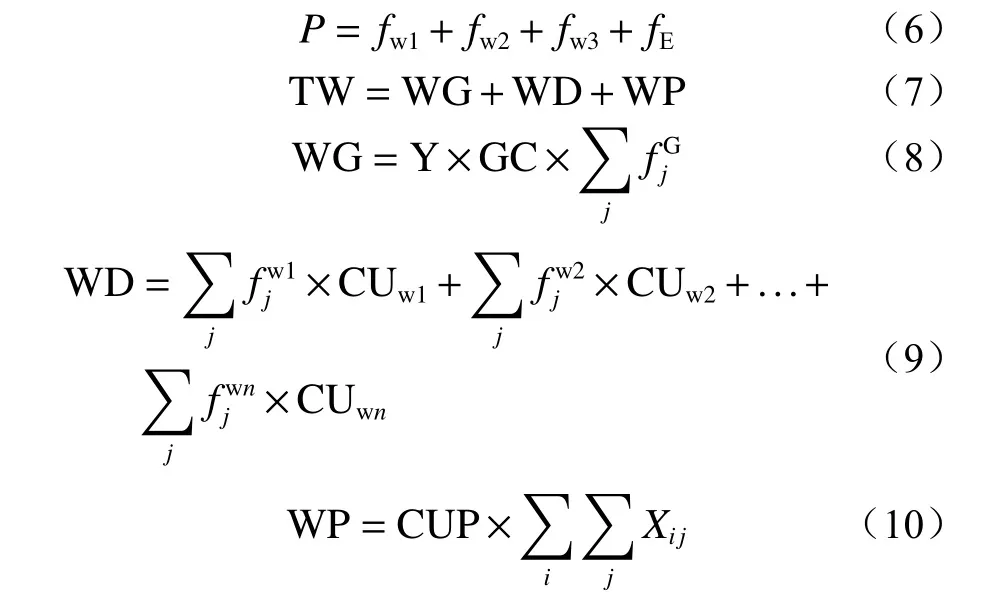

2.2.2 模型目标函数的求解

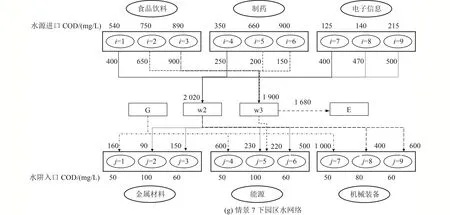

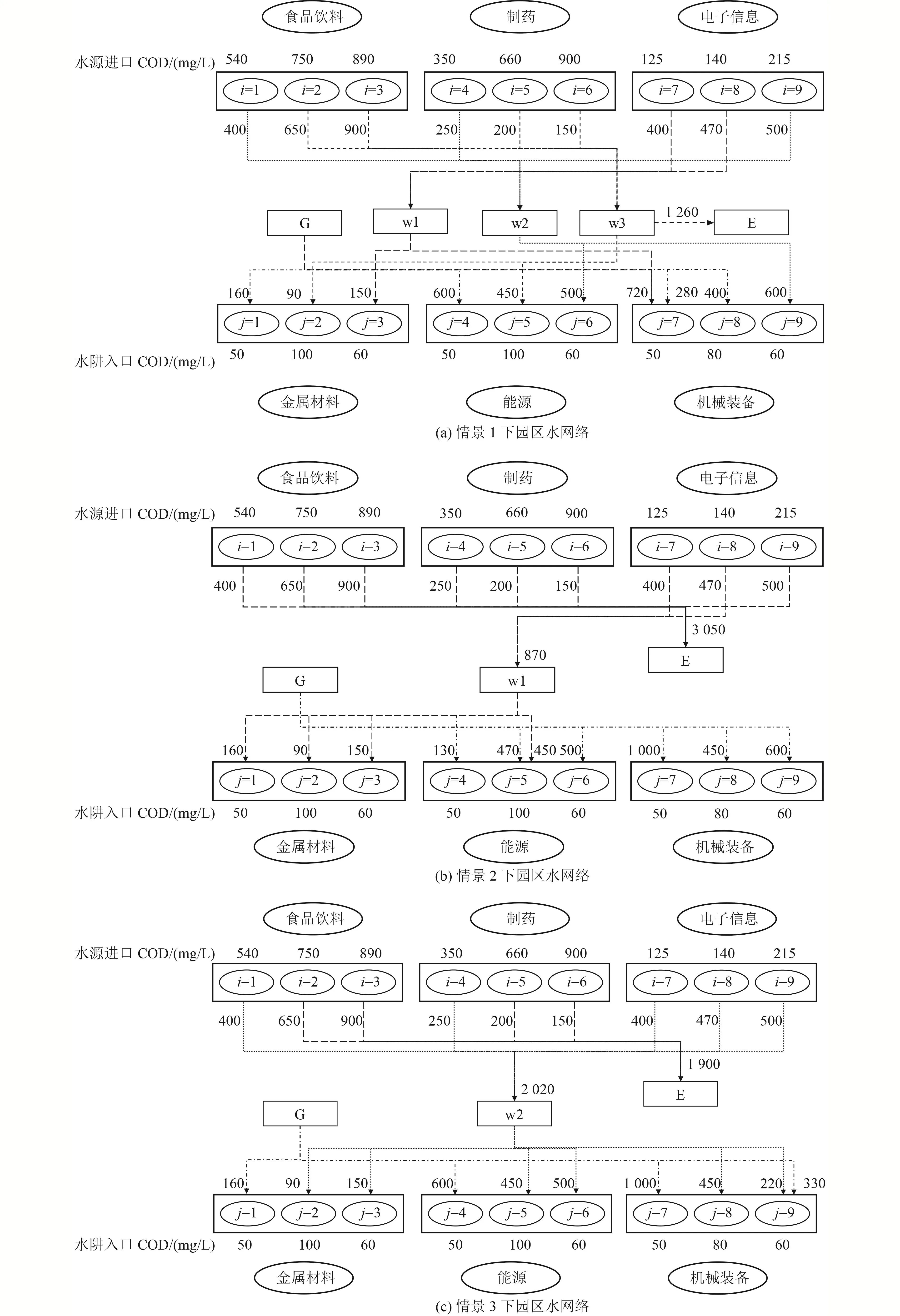

数学模型为线性规划问题,采用YALMIP中的线性求解工具,含有42个总变量,60个约束条件,以最小新鲜水需求量为目标函数对园区水网络进行优化设计,得到全局最优解。比较不同类型处理单元组合对新鲜水需求量、废水排放量和总费用的影响,根据不同的处理单元组合设置了7种情景,并与优化前情景(情景0)进行讨论与分析,具体方案如下:情景 1,设置 w1、w2、w3处理单元组合;情景 2,仅设置w1处理单元;情景3,仅设置w2处理单元;情景4,设置w3处理单元;情景5,设置w1和w2处理单元组合;情景6,设置w1和w3处理单元组合;情景7,设置w2和w3处理单元组合。7种情景组合优化后水源、水阱之间流股分配如图2所示。

图2 7种情景下的园区水网络优化结果(续)Fig.2 Optimization results of water network in the park under 7 scenarios (continued)

图2 7种情景下的园区水网络优化结果(续)Fig.2 Optimization results of water network in the park under 7 scenarios (continued)

图2 7种情景下的园区水网络优化结果Fig.2 Optimization results of water network in the park under 7 scenarios

3 水网络优化方案的比较

根据7种情景下模型的求解结果,与优化前的园区情况(情景0)对比,综合考虑园区新鲜水需求量、废水排放量和总费用3种因素,选出最合适的水网络优化方案。

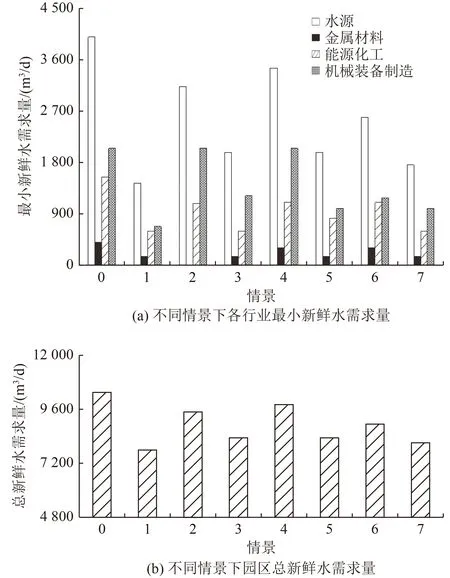

3.1 新鲜水需求量比较

各行业优化后最小新鲜水需求量以及园区总新鲜水需求量如图3所示。与优化前(情景0)相比,金属材料、能源化工、机械装备制造业分别在情景2、情景1、情景1中达到最低的新鲜水需求量,其分别减少了 60%、61.3%和 66.8%。分析原因:1)w1、w2和w3的协同处理对于园区内多数行业的水资源循环利用是有利的,园区总新鲜水需求量在情景1的条件下为所有情景中最小,为7 790 m3/d,与未优化前对比减少了24.7%也证明了这一观点;2)金属材料行业对于再生水的利用要求较低,仅需简单处理后即可实现回用,造成该行业在多数情景下均具有较低的新鲜水需求量,而其他行业在不同情景中则表现出了较大的差异。

图3 园区新鲜水量优化结果Fig.3 Optimization results of freshwater quantity in the park

3.2 废水排放量比较

各情景下园区废水排放量以及废水重复利用率如表6所示。从表6可以看出,与优化前(情景0)相比,情景1中水源提供流量全部达到处理单元要求,经过处理单元后,w1、w2出口流量全部被水阱利用,此时园区废水排放总量是7种情景下最小的。同时,其废水重复利用率最高,达40.5%。值得注意的是,w3出口流量未被水阱全部利用,1 360 m3/d的流量进入外排单元,因为进口COD上限为100 mg/L的水阱所需水量远低于w3出口流量,说明w3处理单元存在过度处理问题。

表6 不同情景下园区废水排放量Table 6 Wastewater discharge in the park under different scenarios

3.3 总费用比较

该园区的管网使用的是碳钢管,管道单位成本为 240元/m[19],年运行时长为 300 d,按式(7)~式(10)计算得到7种情景下园区的总费用,结果如图4所示。新鲜水费、处理费用、管道费用分别在情景1、情景2、情景2下达到最低,在情景2下园区水系统总费用最低。这说明处理费用和管道费用合计对园区水系统费用的影响大于新鲜水费,属于主要花费。对处理费用进行分析,情景1采用的是w1、w2、w3处理单元协同处理的方式,以高的处理费用降低了新鲜水的使用,具有较高的环境效益。需要注意的是,在情景1中同时使用了3种处理单元,但处理费用(486.09万元/a)却不是7种情景中最高的,说明对不同行业废水进行分质处理的方式也有利于废水处理成本的降低。对于管道费用,属于园区完成水系统优化的一次性花费,假设在园区长期运行过程中不考虑管道费用,那么管道费用最高的情景1,与管道费用较低的情景2和3在总费用的比较中差别不大,因此,综合考虑情景1依旧是较为可靠的园区水网优化方案。

图4 不同情景下各费用情况Fig.4 Costs under different scenarios

4 结论

本研究提出的间接循环水网络建模方法可准确描述综合性园区复杂的水网络及水资源循环利用潜力,特别是综合了新鲜水需求量、废水排放量、水系统费用等指标后拓展了水系统优化方法在综合性园区层面上的应用。优化计算可得到水源、处理单元、水阱3个尺度优化的水网络结构和操作参数。在7种水网络优化方案中,情景1(w1、w2、w3处理单元组合)中,园区总新鲜水需求量最小(7 790 m3/d),废水排放量最小(3 760 m3/d),总费用在所有情景中比较适中(486.09万元/a)。综合考虑,选择情景1中的方案对该园区水网络进行优化,与优化前对比,园区总新鲜水需求量减少了24.7%,废水排放量减少了40.5%,废水重复利用率提升了40.5%,证明该模型对提升工业园区水资源利用效率有较明显的作用。