特大桥超高墩塔钢筋模块化施工技术

2022-07-30赵建国

赵建国

(山西省公路局太原分局,山西 太原 030012)

1 项目背景

“钢筋模块化”的施工理念首次提出于上海S6公路工程中[1],之后钢筋模块化施工的思路得到了快速发展。常州某高架桥在方形墩的施工中,采用了定型钢筋绑扎胎架施工法,解决了大量箍筋需要绑扎的问题[2];贵州平塘特大桥在主塔的施工中,采用了整体分块安装工艺,大大提升了施工效率[3-4];开州湖特大桥项目中,采用了索塔节段钢筋预制法,保证了施工安全与质量[5];山东某桥梁项目在主索塔的施工中探索了装配式钢筋骨架技术,提升了项目的经济效益[6]。

本项目为三塔双索面斜拉桥,主桥跨径为265 m+2×580 m+265 m,桥长1 835.2 m,桥面宽28.8 m。主塔为钻石形空间索塔,下横梁以上为“A”形,下横梁以下为“花瓶”形。相较于其他工程,本项目主要难点为11号主塔,具有高度大,塔身变曲率的特点。主塔高度为315 m,钢筋使用量接近为6 800 t,主筋直径分别为φ40 mm与φ36 mm,塔身采用变曲率花瓶式索塔。针对较为少见的变曲率超高索塔形式,为解决大量钢筋的精确定位与安装绑扎问题,本项目结合各模钢筋斜率的实际变化情况,重点分析,合理设计吊具,将竖向主筋与水平箍筋从施工现场平地拼装成型,然后通过大型设备吊运至指定位置,同时采用人工方式快速连接固定,从而完成墩塔钢筋模块化安装。本文提出的索塔竖向主筋和水平箍筋模块化施工方法,具有提高钢筋安装精度、降低超高索塔施工风险、减少工期、降低工程造价等优势,为同类型变曲率超高索塔的施工提供了良好的借鉴。

钢筋模块化施工工艺分为模块设计、车间加工、现场装配三个阶段,首先以工程设计要求,做好全面规划,对钢筋进行个性化定制;然后采用先进的数控设备、焊接技术等进行车间式钢筋精细化加工;最后进行现场装配,通过大型吊装设备及有效拼装进行高精度可靠连接就位,从根本上提高工程质量安全和效率,本文针对项目变曲率钻石形索塔特征,为提高钢筋加工工业化水平,增强钢筋安装适应性,着重介绍现场装配施工工艺。

2 施工技术

桥梁主塔钢筋安装施工基本选择节段单根机械接长模式。根据此特大桥工程项目实际情况,通过设计使用自制式吊具实施钢筋安装,不但能够提升施工效率,也能够确保安装精准度,尤其是大直径大体量钢筋安装效率十分显著。此项目中钢筋模块化的尺寸确定是高度6 m,宽度9 m,基本通过竖向主筋与水平箍筋方式施工,其中钢筋接头必须根据规范要求进行交错布设。

2.1 项目施工中使用的材料以及设备情况

施工中使用的材料及设备如表1,表2所示。

表1 单套吊具使用的材料

表2 施工使用的机械设备

2.2 竖向主筋模块化施工

此特大桥项目中竖向主筋模块化施工流程详见图1。

1)吊具加工。

此项目中竖向主筋吊具以普通型钢为材料加工制作而成,包含了2片单独桁架,其中单片桁架包括上横梁、竖向腹杆、吊耳以及下横梁。同时采用精轧螺纹实现2片桁架的收紧与放松。结合主筋间隔距离从吊具中合理预留锚孔,但是应确保锚孔的直径大于主筋直径6 mm~8 mm,以使主筋穿过锚孔且在重力影响下能够自由旋转。吊具所有杆件都通过双面焊方式进行连接,吊耳以光圆钢筋为材料加工制作,然后以对称方式从竖向腹杆处设置,待吊具制作结束之后应安排专人负责验收,保证符合规定要求后并进行试吊,最后才能够正式使用。

2)钢筋下料与加工。

确定的主筋长度为12 m,主筋丝头通过车丝机统一加工,同时丝牙长度控制为L/2+1.5P,待制作成型后需对端头表面进行整平处理,以红色油漆从L/2位置标记。此外,钢筋一端应实施套筒安装,把套筒拧入到标记位置。

3)钢筋锚固。

以平面方式摆放竖向主筋,首先从平地中搭设吊具桁架,把安装套筒的主筋以合理的间隔距离摆放在桁架之上,同时套筒必须超出横梁。然后盖上另外一片桁架吊具,将精轧螺纹穿入,以旋转螺母的方式将2片桁架吊具收紧,从而实现2片桁架锚紧。从平地吊具中摆放并锚紧主筋之后,通过起重机实施吊具缓慢提升,并将主筋与吊具旋转90°成为垂直状态。考虑到连接套筒比预留锚孔大,所以主筋受到重力作用后就会锚固于吊具横梁之上,从而形成可以旋转晃动且不会脱落的模块整体。

4)钢筋安装与吊具脱离。

将竖向主筋模块起吊至指定位置之后,以人工方式旋转钢筋实现主筋的有效连接,并进行套筒固定,将主筋有序插入至套筒内。结合钢筋两端标记对套筒位置进行严格控制。当单个模块安装施工结束后,通过旋转吊具中螺母将2片桁架吊具缓慢分开。在钢筋退出锚孔之后,需慢速提升吊具,使吊具和钢筋脱离,然后方可实施下一循环。

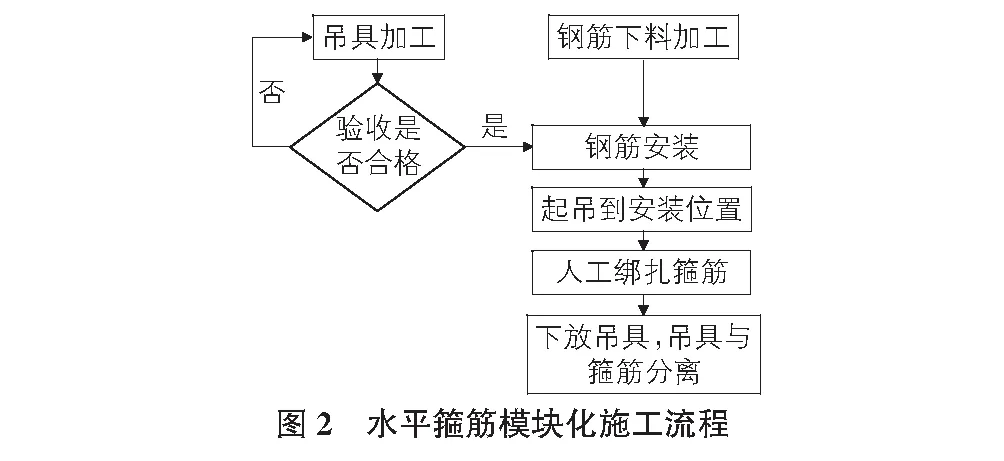

2.3 水平箍筋模块化施工

此项目中水平箍筋模块化施工流程详见图2。

1)吊具加工。

以普通型钢为材料加工制作而成,主要包含横梁、水平连接型钢与吊耳等。结合水平箍筋间隔距离从吊具中合理预留槽口,通常槽口上大下小,同时上口大于水平箍筋外径20 mm~30 mm,而下口大于水平箍筋外径4 mm~16 mm,深度不小于箍筋直径的1.5倍。在实施吊具垂直起吊阶段,需要将槽口水平倾斜40°~60°,以对称方式从竖向开槽型钢部位进行吊耳布设。待吊具制作结束之后应安排专人负责验收,保证符合规定要求后并进行试吊,试吊成功方可正式使用。

2)钢筋下料与加工。

结合尺寸要求确定水平箍筋长度,然后从加工现场以数控锯床方式进行钢筋切割加工。

3)钢筋摆放与提升。

从施工现场平地上进行水平箍筋摆放,详见图3。摆放阶段应确保钢筋全部置于斜向槽口中,且错开搭接位置。当平面吊具中钢筋摆放结束之后,通过起重机将吊具缓慢吊起,使钢筋与吊具旋转90°后成为垂直状态,然后通过自身重力的作用使钢筋进入到吊具槽口底部。若是施工阶段遇到了大风天气,则必须停止安装施工。

4)钢筋安装与吊具脱离。

以人工绑扎方式进行水平箍筋连接,技术人员必须从安全施工空间内实施箍筋绑扎作业。在箍筋安装结束之后,将吊具进行缓慢下放,因为箍筋固定于主筋之上,所以吊具受自身重力作用后就会顺斜向槽口向退出,实现吊具和箍筋的有效脱离。

3 质量控制要点

为保证钢筋与混凝土共同工作,充分发挥钢筋强度,增强结构耐久性,必须保证钢筋外边缘的混凝土保护层厚度。由于主塔钢筋选择的是大直径钢筋,其具备良好的刚度,而使用传统意义上的钢筋垫块难以实现钢筋的有效保护,所以为了能够保证钢筋保护层的厚度,需要安装劲性骨架之后,从其上面建立上层与下层定位筋,从而实现保护层的严格控制。首先从墩柱倒角部位安装测量定位板,实施精准测放,然后结合定位点以4根鱼线方式进行有效连接,从而合理确定下层定位筋位置。其次,结合主塔的倾斜程度从定位板中测放上层定位筋,以垂球装置进行定位点转移,从而确保主筋的精准安装。在钢筋模块化安装施工结束之后,从其外侧以4个/m2设置保护层垫块(其强度不小于C50)。为了能够保证垫块的施工准确度,应从钢筋的两端焊接角钢,然后从角钢中固定垫块,实施“定位板”+“下层定位筋”+“垂球”+“上层定位筋”+“角钢保护层垫块”相结合的方式,确保钢筋保护层厚度符合规定要求。

4 结语

模块化施工作为工程建设高质量、低成本、快速化实施的有效途径,在应对外界环境变化、降低生产复杂性、加快工艺创新、标准化施工等方面具备突出优势,下一步应继续扩大其应用范围,提高模块单元在设计采购、加工组装、运输保护、现场安装等环节的科学化、标准化水平,进一步推动这项新型建造模式的广泛应用。