氯气压缩装置的控制要点及异常情况处理

2022-07-29尹新民张新芝程倩倩

尹新民,张新芝,程倩倩

(山东鲁泰化学有限公司,山东 济宁 272352)

在氯碱生产中,氯氢处理工序的主要生产任务是对离子膜电解槽产生的氯气、氢气进行干燥、冷却、压缩、输送[1]。其中,氯气压缩、输送环节的运行状况直接影响整个氯碱系统装置能否稳定运行,抓好装置的操作过程控制是保障安全生产的重要手段。

山东鲁泰化学有限公司氯氢处理选用德国西门子公司生产的KK&K氯气压缩机,型号为3(2)VRZ250/430/12G。本文中简要介绍该型号的氯气压缩机的原理及结构特点,并结合生产实际对控制过程中发生的主要问题进行研究分析,提出了相应解决方法。

1 氯气处理流程简介

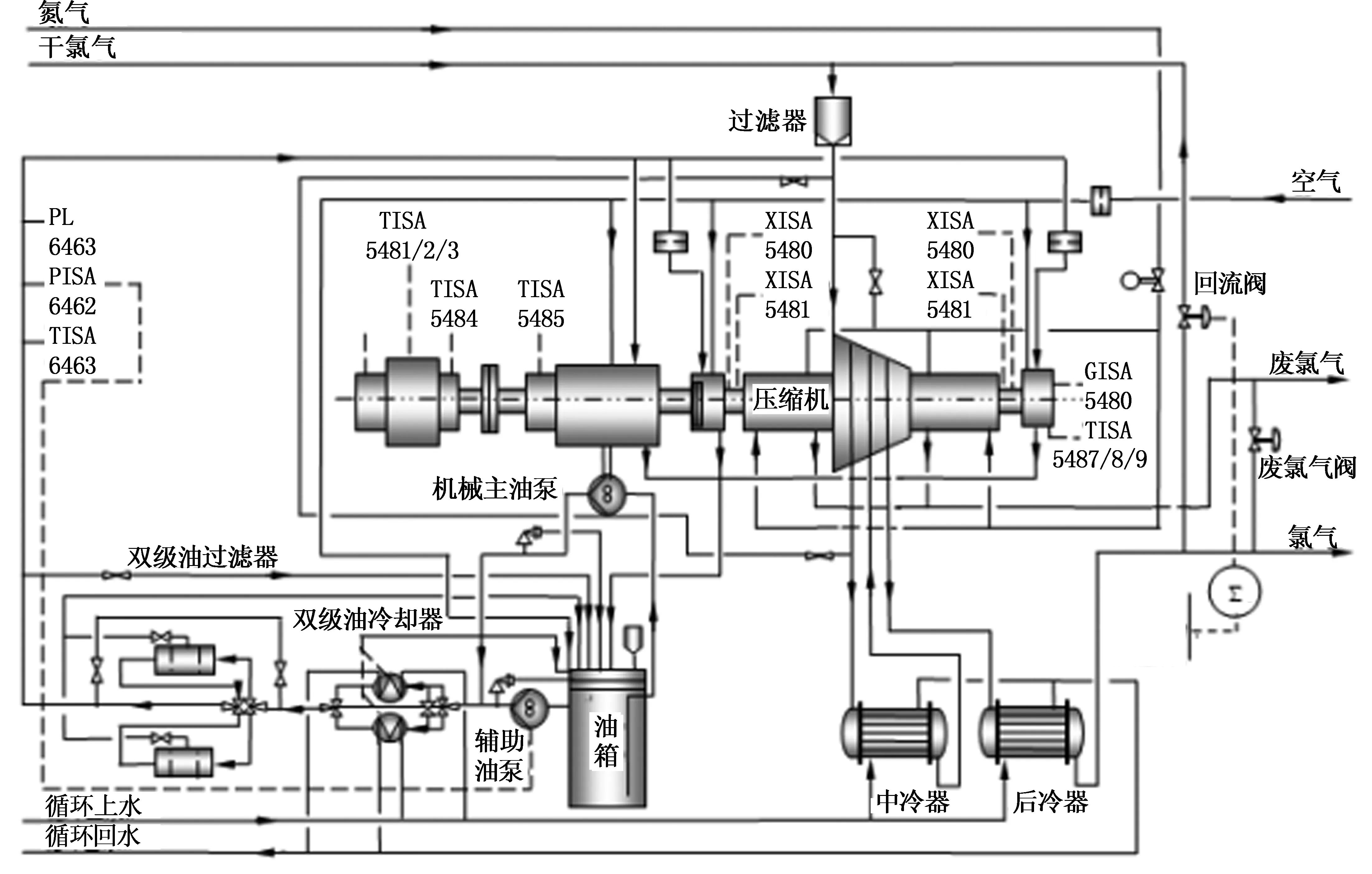

电解槽生产的高温湿氯气首先进入氯水洗涤塔冷却,再进入钛管冷却器用7 ℃水直接冷却至11~15 ℃,经水雾捕集器分离冷凝水后依次进入一级填料塔、二级填料塔和泡罩塔,用硫酸干燥,确保干燥后的氯气含水体积分数小于0.02%。干燥后的氯气经酸雾捕集器去除氯气中的硫酸酸雾和不洁物后,进入氯压机的第一级,经过初步压缩后温度也同时升高,然后进入一级冷却器冷却,冷却后的氯气进入氯压机的第二级,经二次压缩后进入二级冷却器进行冷却,冷却后的氯气送往氯气液化和合成炉,极少部分氯气回流至氯气压缩机的一级入口,达到调节机前压力和防止机组喘振的目的。

氯气处理流程图如图1所示。

图1 氯气处理工艺流程图Fig.1 Process flow of chlorine treatment

2 氯气压缩机的工作原理和特点

该装置为两级压缩,主要由腔体、变速箱、电动机、润滑油站、中后冷却器构成,采用三腔式迷宫密封,控制程序中设置了63处联锁控制点,吸气/排气压力、排气流量、排气温度、进口导叶阀、机组自身回流阀为关键联锁控制点,通过西门子PLC喘振控制器进行控制。

2.1 氯气压缩机工作原理

在压缩机内部,高速旋转的叶轮产生离心力,对氯气做功,使氯气具备了动能及静压能,通过变速箱将转速提高至11 630 r/min,经过一级压缩的氯气温度上升,接着进入一级冷却器,经冷却降温后进入二级叶轮入口,经二级叶轮压缩后,进入二级冷却器,再被输送至后续工序。

2.2 氯气压缩机结构特点

(1)该装置配置了西门子PLC(可编程控制器)防喘振控制器。

(2)该装置在氯气进气口一级叶轮的前面设置了自动可调导叶,导叶像风扇前的挡板一样,与轴向形成一定的角度,有正角度与负角度之分,通过调节这个角度,可实现减少或增加进气量,从而控制氯气输送量。

(3)该装置采用非摩擦三腔迷宫式气体轴端密封,能够有效避免氯气泄漏;装置监控系统完善,运行自动化程度较高。

3 关键过程的操作方法

由于该装置能够实现长周期稳定运行,在正常运行期间,人员干预操作较少,只有在计划停车、负荷调整等特殊情况下才会组织人员进行开、停机或并机等关键操作。针对部分关键操作过程,笔者制定出相应的操作方法。

3.1 避免氯氮压差达到高高或低低联锁值的操作

启动氯气压缩机前,保证进气总管氮气压力15 kPa,氯气压缩机进口、出口阀门保持关闭状态,废气阀开度保持在5%左右,回流阀设置为手动调节。启动氯气压缩机时,控制充氮阀门开度,稳定进口氯气压力,同时调节去事故塔的废氯气阀门,调节出口流量高于喘振流量,若未达到回流流量要求值,不准调节回流阀,可通过废气阀来调节出口流量和二级出口压力。通过以上操作可以保障氯氮压差稳定。

3.2 氯气压缩机并网、并机操作

根据氯气压缩机前氯气总管压力的大小,逐渐开启一级进口阀门及导叶,同时根据压力和出口流量的大小,稳定关闭氮气充气阀,然后调节废气阀,确保电解装置至氯氢处理工序氯气总管内的压力平稳。若氯气进口压力过高,可以增大废气阀门开度,进行调节。随着电解槽负荷的上升,氯气压力、流量逐渐上升,当氯气流量大于喘振流量时,可通过回流阀和废气阀同时控制氯气压力和氯气流量。当氯气体积分数高于85%(可液化浓度)时,把氯气并入系统。若只需开启1台氯气压缩机,根据出口压力,开启出口阀门,出口压力达到一定压力时即可开启。 若需要增开1台氯气压缩机,使2台同时使用,则根据另外1台氯气压缩机出口压力大小(即出口氯气管道系统压力),略高于机后系统氯气压力时进行开启,可通过降低废气阀开度、增加回流阀开度增加氯气压力,同时确保机前氯气系统压力稳定。当压力提升到规定要求时,逐渐开启氯压机后氯气总管阀门,同时降低废气阀门开度,根据机前总管压力大小,逐步关闭废气阀。根据氯气纯度上升情况,通过单机回流阀来控制前、后系统氯气压力,实现2台氯气压缩机并机使用。开机或并机期间,要特别注意各项工艺参数的变化,若无法实现自动调节,可立即进行手动操作,通过人为干预,防止氯气压缩机异常停车。

4 氯气压缩机常见故障分析

4.1 氯气压缩机喘振

喘振现象表现为:①氯气压力大幅波动;②氯气压缩机电流大幅波动;③现场机组噪声大并伴随颤抖。

发生喘振的原因及解决办法如下。

(1)机组氯气进气量小,流量达到喘振极限值。解决方法:增加回流阀开度,通过氯气回流满足运行流量。

(2)机后压力过高,造成气体输送困难。此时应该增加废气阀开度,降低机后氯气压力。

(3)氯气纯度过低,机组不载负荷。此时应延长置换时间或查找纯度过低的原因。

喘振现象会造成氯气系统压力波动及氯气压缩机的损坏[2]。控制喘振的时间越短越好,一般在2~3 min内,若喘振时间过长,对氯气压缩机转子影响较大,会发生装置振动,损坏设备;喘振时可听到喘动的声音,与正常声音区别很大,此时手动开启或遥控开启本机回流阀即可。一级进口管道、过滤器、中间冷器管道和设备通道阻力大,也会发生透平机喘振。 必须严格控制工艺指标,防止喘振现象的发生。

4.2 密封气和氯氮压力联锁跳停

氯气压缩机在构造上采用了三级迷宫密封,利用惰性气体氮气进行密封。为了能够有效密封氯气,工艺上利用氯气压缩机氮气管线上的自动控制调节阀来控制氮气压力始终高于氯气压力,二者气体压差控制在18 kPa。为了防止因密封气流量低,密封不严造成氯气外漏和油路系统受损,氯压机专门设置了密封气流量保护联锁,≤4 m3/h时氯压机将跳触动联锁值跳停。如运行时氯气压缩机的进口压力出现正压或机组输送氯气压力过高,氯氮压差均会受到影响。出现此情况时,机组做功将降低,机组憋压。氯氮压差自动控制阀为了保证氯氮压差平衡,自动控制氮气的阀门会逐渐减小开度甚至关闭,这样密封气流量及氯氮压差就会触动联锁停机。运行中始终保持一二级密封气压力高于氯气压力。氯氮压差对密封气的影响很大,氯氮压差降低一二级密封气流量跟随降低,最后触动联锁停车,在实际操作中,出现情况最多的是氯氮压差波动大,触动高高和低低联锁。因此必须严格控制氯氮压差在4~60 m3/h规定范内;严格控制总管氮气压力在0.4~0.7 MPa之间。操作中严禁氯气压缩机正压运行。

开车初期,氯气总管压力波动较大,为了平稳开车,会利用氮气介质进行开车,运行稳定后,再缓慢切入氯气。利用氮气介质开车时,防喘振阀门处于全开状态,随着氯气纯度逐渐提高,流量达到一定值后,氯气压缩机的防喘振阀门开度会逐渐关小,在防喘振阀门关小的同时,调节进口导叶阀控制氯气压力,入口压力的变化有一定的延迟性,该过程较难控制,容易造成氯气压缩机入口压力波动,影响离子膜氯气总管的压力。解决方法:当氯气压缩机内的氯气纯度提高后,开始减小防喘振阀门开度,这时出口压力升高,氯气压缩机进入相对稳定的运行阶段。为防止氯气压缩机入口压力波动对系统造成影响,防喘振阀门开度自动关小前,须适度调节氯气总回流阀门,稳定机前压力,可有效消除影响。

5 结语

在实际生产活动中,操作人员要熟练掌握氯气压缩机的性能和开、停车注意事项,优化、创新操作方法和步骤,确保氯气压缩机的长期、安全、稳定运行。