地铁弹性车轮降噪效果试验研究

2022-07-29曾江红

曾江红 黄 鹏

(1.中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011; 2.江苏中车数字科技有限公司 江苏 南京 210031)

随着城市轨道交通的快速发展,尤其是中大城市地铁车辆的高速增长,极大地改善了城市拥堵问题[1-2],促进了当地产业升级和经济快速发展。与此同时,地铁乘客及沿线居民的噪声投诉也越发频繁,噪声问题已经成为制约地铁车辆发展以及提升其市场竞争力的重要因素,而轮轨噪声是地铁车辆的重要噪声源。弹性车轮在轮箍和轮心之间嵌入橡胶元件,具有减振降噪的作用[3-4],下文通过自主搭建的噪声测试装置,对自主设计的某型地铁弹性车轮与刚性车轮降噪效果进行试验对比,验证地铁弹性车轮在地铁车辆降噪方面的优势[5-8],一方面为解决或者减缓地铁车辆噪声提供一种思路,另一方面也为弹性车轮在地铁车辆上的推广应用提供数据支撑。

1 噪声试验方案

测试对象为直径840 mm的地铁弹性车轮和刚性车轮,通过在近自由声场的测试环境条件下,分别对车轮的径向和轴向通过小球锤击激励,测试各个传声器的声压随时间变化的趋势,得到噪声的等效声压级和衰减率。噪声试验装置主要包括传声器、多通道噪声测试采集仪、计算机软件。

1.1 噪声试验原理

噪声测试采集的物理量是声压的模拟信号,通过模数转化得到声压的数字信号,作为结果数据处理的原始数据。

1.1.1衰减率测试原理

将衰减率定义为声压级在被试对象受到锤击激励时刻开始,至声压级恢复至背景噪声时刻结束的时间差,单位为s,其中声压级符号为Lp,单位为dB。衰减率是反应噪声衰减快慢的指标,其表达式如下:

φ=tend-t0

(1)

式中:φ为衰减率;tend为声压恢复至背景噪声时刻;t0为锤击开始,声压开始纪录时刻。

1.1.2等效声级测试原理

根据GB/T 3947—1996标准,在评定脉冲随时间变化的不稳定噪声时,采用一段时间内的能量平均的方法表示噪声大小,称为连续等效声压级,用符号Leq表示,等效连续A计权声压级用LAeq,T表示,单位为dB。本文所述的等效声级特指等效连续A计权声压级,其表达式见式(2):

(2)

式中:T为规定的测量时间段,T=t2-t1,单位为s,这里的时间段取T=φ;pA(t)为A计权瞬时声压,单位为Pa;p0为基准声压,p0=20 μPa。

1.2 试验方案

噪声测试选择在半夜环境噪声影响较小的空旷试验车间进行,近似模拟自由场,被试车轮通过吊装带保持自由悬吊状态,激励采用金属小球,小球通过一个固定工装连接,可以在工装的轴上绕着轴线沿平面摆动,控制小球每次的起落位置一致,保证每次小球撞击激励基本一致,每次试验至少得到3组有效数据。

1.2.1径向激励噪声

被试车轮悬吊,保持其轴线距地面高800 mm,金属小球从车轮径向方向做圆弧摆动,撞击被试车轮的踏面,撞击点高度与车轮轴线等高,金属小球直径选取为50 mm。

分别在径向和轴向两侧各布置1个测量的传声器,径向距离车轮滚动圆最近点500 mm,轴向距车轮轮箍两侧侧面800 mm。传声器和小球激励点具体位置如图1所示。

图1 传声器测点和激励位置

其中,声源在径向激励时,径向测点1是近声源点,径向测点3是远声源点,轴向测点2和轴向测点4是轴向测点。

1.2.2轴向激励噪声

车轮悬吊位置和方式与径向激励完全一致,仅在小球激励位置有所不同,轴向激励小球撞击位置为轮箍背面,具体位置如图1所示。

其中,声源在轴向激励时,径向测点3和轴向测点4是近声源点,径向测点1和轴向测点2是远声源点。

2 噪声试验测试数据及处理

通过多次重复试验,确保所测结果的一致性将多次重复测试得到的时域声压值进行均值处理,得到径向激励和轴向激励下弹性车轮与刚性车轮的噪声特性。

2.1 径向激励结果对比

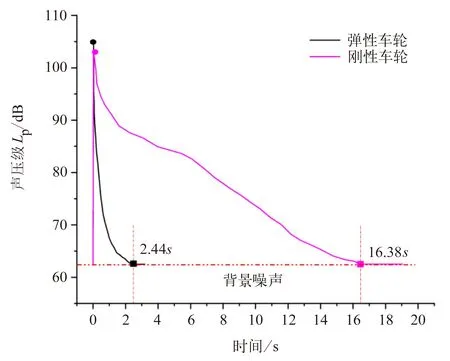

从测试结果看各个测点的时域特性趋势均接近,对于弹性车轮测点,在受到小球径向激励时在1.5 s量级左右快速衰减到背景噪声声压级;而对于刚性车轮,则在6 s量级左右衰减到背景噪声声压级,因此在文中仅展示一个测点的时域结果进行描述,其他结果如表1所示(下同),图2为径向激励下径向测点1的噪声声压级时域结果,等效声级为时间段的积分结果,计算值如表1所示。

图2 径向激励下噪声声压级时域特性

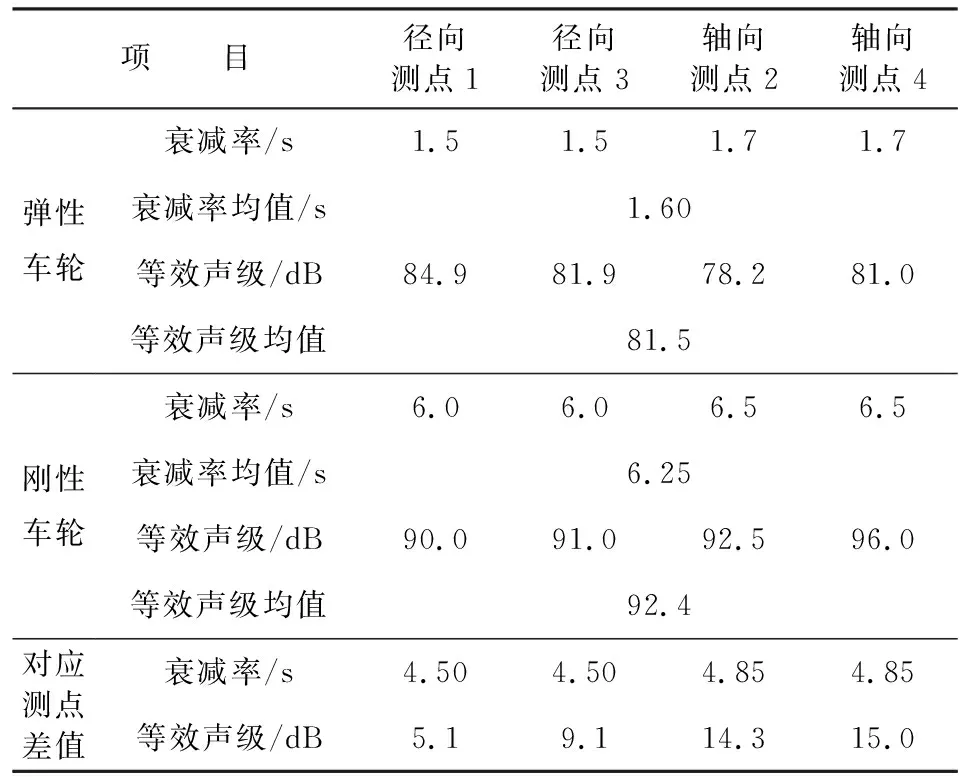

表1 径向激励下弹性车轮与刚性车轮噪声结果对比

从图2可以看出声源在径向激励作用下,弹性车轮的衰减要比刚性车轮快。

从表1可知,声径向激励作用下,弹性车轮径向测点平均衰减率为1.50 s,轴向测点的平均衰减率为1.70 s,平均衰减率为1.60 s;刚性车轮径向测点平均衰减率为6.00 s,轴向测点的平均衰减率为6.50 s,平均衰减率为6.25 s;径向和轴向测点的衰减率最小差值分别为4.50 s和4.85 s。即在径向激励下,弹性车轮的噪声衰减最少要快4.5 s,并且对于径向激励而言,弹性车轮和刚性车轮都呈现出径向比轴向衰减略快的特征。

在径向声源激励下,弹性车轮的等效声级值比刚性车轮小,弹性车轮4个测点的平均等效声级为81.5 dB,刚性车轮的平均等效声级为92.4 dB,等效声级最小降幅为5.1 dB。

径向激励主要对应车轮直线运动时的轮轨作用,从结果上看弹性车轮之间的橡胶块在径向具有较明显的降噪效果。

2.2 轴向激励结果对比

图3为轴向激励下径向测点4的噪声声压级时域特性结果,等效声级的计算结果如表2所示。

图3 轴向激励下噪声声压级时域特性

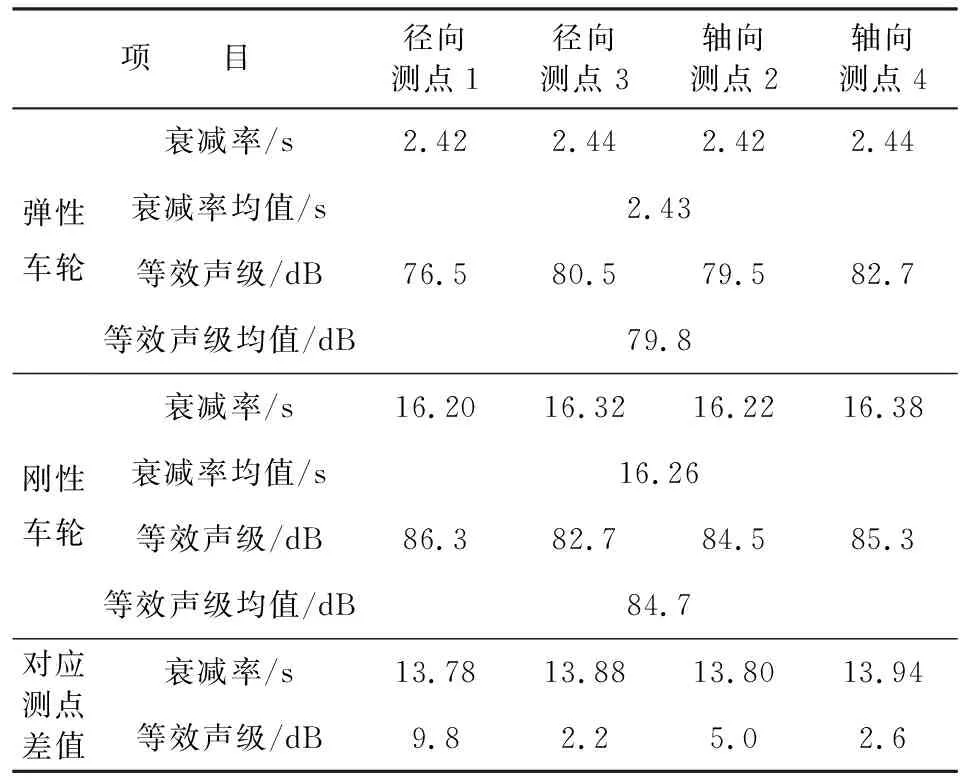

表2 轴向激励下弹性车轮与刚性车轮噪声结果对比

从图3可以看出声源在轴向激励作用下,弹性车轮比刚性车轮衰减快。

从表2可知,声源在轴向激励作用下,弹性车轮径向测点平均衰减率为2.43 s,轴向测点的平均衰减率为2.43 s;刚性车轮径向测点平均衰减率为16.26 s,轴向测点的平均衰减率为16.25 s,径向和轴向测点的衰减率最小差值分别为13.78 s和13.80 s。即在轴向激励下,弹性车轮的噪声衰减至少快13.78 s。

在声源轴向激励作用下,弹性车轮的等效声级比刚性车轮小,弹性车轮的平均等效声级为79.8 dB,刚性车轮的平均等效声级为84.7 dB。径向测点的最小降幅为2.2 dB,轴向测点的最小降幅为2.6 dB。

轴向激励对应车轮曲线或者过道岔时的轮轨作用,从结果上看弹性车轮在轴向上也有一定的降噪效果。

3 结论

通过对弹性车轮和刚性车轮在4个测试位置的噪声对比试验得到以下结论:

(1)在噪声激励作用下,弹性车轮的衰减比刚性车轮快;在径向激励下,弹性车轮和刚性车轮的平均衰减率分别为1.60 s和6.50 s,弹性车轮衰减率最少快4.50 s;在轴向激励下,弹性车轮和刚性车轮的平均衰减率分别为2.43 s和16.26 s;轴向激励下弹性车轮衰减率最少快13.78 s。

(2)在噪声激励作用下,弹性车轮的等效声级比刚性车轮小;在径向激励下,弹性车轮平均等效声级为81.5 dB,刚性车轮平均等效声级为92.4 dB,径向激励下弹性车轮等效声级最少小5.1 dB;在轴向激励下,弹性车轮平均等效声级为79.8 dB,刚性车轮径平均等效声级为84.7 dB;轴向激励下弹性车轮最少小2.2 dB。