光电转换通信模块热设计与仿真优化

2022-07-29陆宣博

[陆宣博]

1 引言

电子设备一般是由多种不同的控制接口和输入输出的电子器件组合而成,这些电子器件的可靠性直接关系到整个电子设备的性能,而热性能又是其中一项重要的可靠性指标[1,2]。光电转换通信模块在机载振动和复杂电磁环境下工作,要求在一定温度范围内满足各项指标稳定工作,同时要求重量轻和体积小巧。为了兼顾以上要求,内部器件布局较紧凑,导致了整体单位体积热量越来越高,形成的高温对模块的稳定性造成了较大的影响,散热问题比较突出[3,4]。为了解决光电转换通信模块突出的散热问题,本文将开展热设计仿真及优化,通过建立等比例三维数字化虚拟模型,使用热仿真软件进行真实热环境模拟和热仿真迭代分析,给出定性定量化的设计变量和依据,为结构设计提供可靠的数据支撑,从而解决散热问题。同时也给同类型电子设备遇到的散热问题提供了一种有效的设计方法和解决方案[5]。

2 热设计

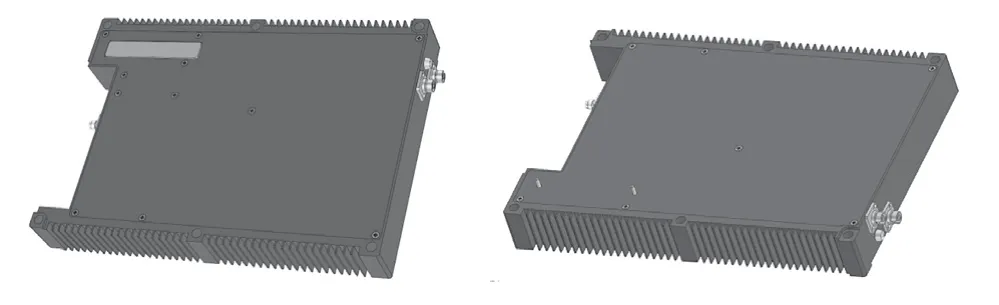

综合考虑减轻重量、良好的散热效果、电磁兼容、备料时效性和机加工成熟度等因素,该光电转换通信模块选择使用防锈铝合金材料[6]。设计要求光电转换通信模块在机载振动和复杂电磁环境下工作,在一定温度范围内满足各项指标稳定工作,同时要求重量轻和体积小巧。为了满足设计要求,综合考虑,热设计方案是以热传导和热辐射为主,不考虑热对流。采取全密闭的方式,阻止电磁波从孔洞中干扰内部电子敏感设备;模块的主要散热方式是通过热传导把热量传导到两侧散热齿片上,再由散热齿片把热量传递到强制对流空气中(如图1 所示,上下两边分布了散热齿片)。另外,提高模块外表面黑度,也能把热量最大限度地辐射出去,因此外表面进行喷黑漆处理。

图1 光电转换通信模块正面和背面透视图

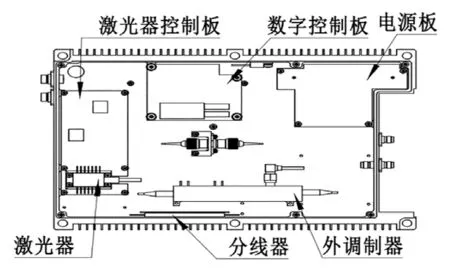

如图2 和图3 所示,该光电转换通信模块由激光器(关键器件)、激光器控制板、外调制器、EDFA 放大器、光开关、波分复用器、数字控制板、分线器和双电源板等16个部分组成。因为器件比较多且模块内部空间有限,无法在一面布局所有组件和器件,因此采取了两边开盖的双层结构设计,布局到不同层,因而器件的热传导需要共用同一个结构体。在设计热传导路径时,需要考虑错开,避免热传导路径冲突,从而降低散热效果。根据材料导热系数λ=W/(m×K)可知,距离m 越小、在温度K 相同时,导热系数λ 就越大,温度传导得越快,因此需要把热耗比较高的器件(如表1 所示的激光器、激光器控制板、电源板、EDFA 放大器和数字控制板)布局到离散热齿最近的地方,获得最优热传导路径,从而把热量更高效地传导到散热齿,最大限度降低器件温度。器件的热耗如表1 所示,从表中可知激光器、电源板和EDFA 放大器热耗比较大,优先布局到离散热齿最近的地方,其余器件根据连接拓扑关系进行适当放置,布局结果如图2 和图3 所示。

图2 正面器件分布视图

图3 背面器件分布视图

表1 光电转换通信模块器件热耗

如图4 和图5 中的双点画箭头所示,可以看到激光器、电源板、EDFA 放大器、光开关和数字控制板的主要导热路径和方向。由于激光器和激光器控制均放置在同一个上下位置,但是要避免激光器导热路径重复,通过透明化主体结构,如图6 中箭头所示,可以清晰的观察到两个激光器是错开的,导热路径不重复,符合热设计要求。

图4 正面器件导热路径示意图

图5 背面器件导热路径示意图

图6 透明化结构主体器件示意图

3 热仿真分析

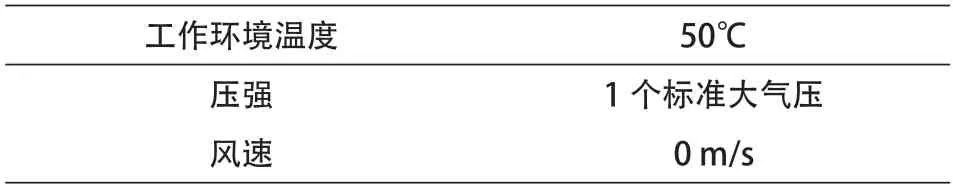

根据设计要求,该模块的工作环境温度设定为50℃,要求激光器工作温度不超过75℃,其它芯片工作温度不超过85℃。为了验证该模块的热设计方案是否合理,使用热分析软件 FLOTHERM 对该模块的三维数字化虚拟模型(如图1)进行仿真分析。首先,在不影响仿真结果的前提下,对三维数字化样机模型进行简化,降低模型复杂度,提升运算效率和收敛成功率,如删除螺纹孔、圆倒角和小圆孔等。其次,对电路板上热耗超过0.5 W 的器件建立模型和设定对应的热耗和材料参数;对于小于0.5 W 热耗的器件不进行单独建模,把热耗均布到电路板上。设置工作环境参数,主要包含工作环境温度、压强和风速等(如表2 所示)。开始进行热分析计算前,需要对简化后的三维模型进行网格划分,网格划分的参数设置和网格划分的结果分别如图7 和图8 所示。

表2 工作环境参数要求

图7 网格划分参数设置

图8 网格划分结果

4 结果分析与优化

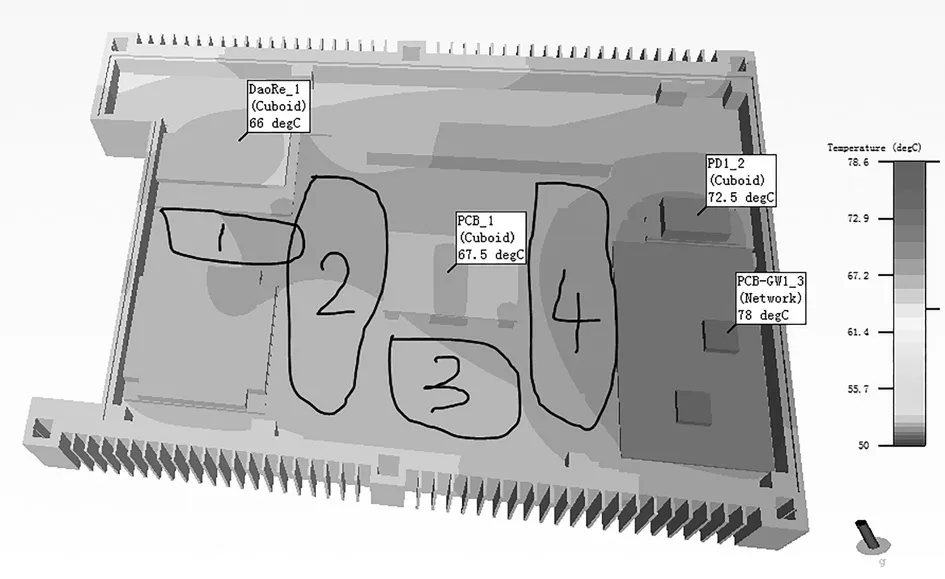

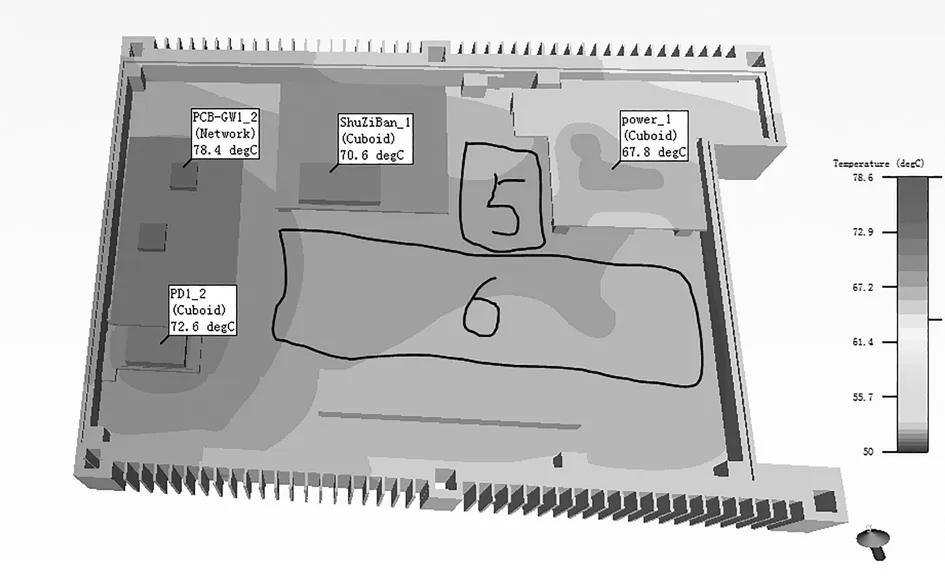

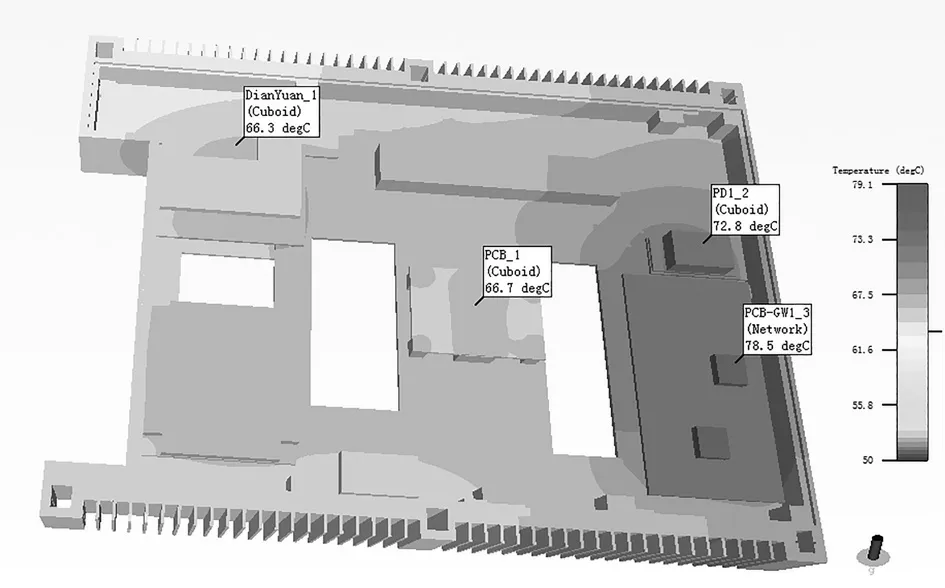

在完成仿真预处理工作后,开始仿真计算,迭代计算过程如图9 所示,仿真分析计算残差值小于0.7,各个监控点温度平稳,仿真计算结果符合要求。模块的正面和背面仿真温度阶梯云图如图10 和图11 所示,正面激光器1(PD1_2,图10)到散热齿的温度阶梯变化最大,导热路径最短,仿真结果与导热路径设计相吻合(图4);背面激光器2(PD1_2,图11)亦如此。另外,从图中监控点可知,正面激光器1(PD1_2,图10)和背面激光器2(PD1_2,图11)温度分别为72.5℃和72.6℃,均小于设计要求的75℃,其它监控点器件最高温度为激光器控制板上的芯片,温度分别为78℃和78.4℃,均小于设计要求的85℃。因此,从仿真结果可知,该模块的热设计方案满足设计要求,热设计措施达到了设计目标。

图9 仿真计算残差和器件温度监控

图10 正面仿真温度阶梯云图

图11 背面仿真温度阶梯云图

为了给该模块减重,观察图10 和图11 的温度阶梯云图的变化可知,编号为1 到6 的区域温度变化较小,均不是器件的主要热传导通道,对器件散热影响比较小,可以考虑把这些区域进行优化。综合考虑模块的整体结构强度和器件拓扑接线等要求,对编号为1、2 和4 区域进行优化处理,3、5 和6 区域保留。优化后的仿真结果如图12和图13 所示,通过对比优化前后的对应监控点温度差可知,相同监控点的温度差增加值均在0.1℃至0.5℃范围内,温度变化不大,满足器件要求的温度。

图12 正面仿真温度阶梯云图(优化后)

图13 背面仿真温度阶梯云图(优化后)

5 结束语

本文针对采取封闭结构设计的某光电转换通信模块突出的散热问题,开展了热设计仿真及优化,热设计方案以热传导和热辐射为主。对比仿真结果和观察仿真温度阶梯云图,可清晰观察到温度变化较小的区域,给优化设计和减重提供了定性定量的数据支撑。优化后的激光器温度为72.8℃,小于设计要求的75℃;其他器件最高温度为78.5℃,小于设计要求的85℃,达到了设计预期效果,解决了散热问题。