门克庆选煤厂水煤浆制浆工艺优化

2022-07-29梁兴友

梁兴友

(北京中煤煤炭洗选技术有限公司, 内蒙古 鄂尔多斯 017000)

水煤浆是由65%~70%的不同粒度分布的煤、30%~35%的水和约1%的添加剂, 经过一定的加工工艺制成的混合物。 水煤浆具有燃烧效率高、污染物排放低的特点, 可用于电站锅炉、 工业锅炉、 工业窑炉等, 代油代气代煤燃烧, 也可以作为气化原料。 发展水煤浆技术、 用煤制取清洁燃料是我国能源的稳定发展战略和现实选择。

1 门克庆选煤厂水煤浆制浆系统简介

中天合创能源公司门克庆煤矿利用现有选煤厂产生的煤泥配套建设18 t/h 煤泥制水煤浆成套生产线及泵送系统, 制备成水煤浆供取暖锅炉燃烧, 水煤浆热值要求不高。 水煤浆制备装置置于现有选煤厂主厂房南侧预留空地上, 系统设计能力为18 t/h。

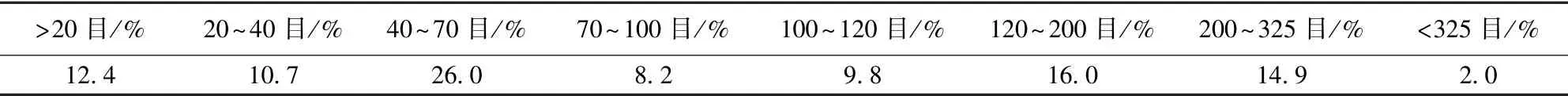

水煤浆设计制浆原料煤采用选煤厂洗选生产的加压过滤机煤泥, 来源稳定充足, 煤泥质量满足门克庆锅炉用水煤浆质量要求。 水煤浆煤泥质量指标和粒度组成分别见表1 和表2。

表1 煤泥基本性质

表2 煤泥粒度分布

1.1 制浆工艺

加压过滤机煤泥通过胶带输送机输送至水煤浆制备车间, 煤泥通过电子皮带秤计量后, 并由小闭环控制系统按设定要求, 将预先调配好的分散剂溶液和水同时加入煤泥配料搅拌桶、 再经过成浆破碎机、 入料缓冲桶等专用煤泥备料设备加工后, 泵送至球磨机, 磨制水煤浆。 球磨机排料是水煤浆的初级产品, 经滚筒筛、 振动筛除去少量杂质后, 自流入缓冲搅拌桶, 经初次搅拌后的浆由螺杆泵送入滤浆器, 滤去混入浆中的异物(如木屑、 塑料纤维等)和极少量粗粒物料后, 自流入稳定性处理罐, 同时按设定要求补加少量稳定剂, 经搅拌将补加的稳定剂与煤浆充分混合和接触, 以进一步改善浆体的流动性及稳定性, 再溢流入均质熟化罐进行搅拌熟化处理。 经过均质熟化处理后的水煤浆, 泵送入储浆罐进一步搅拌, 加速水煤浆的熟化, 提高浆体的屈服应力,进一步提高水煤浆的稳定性。 水煤浆制浆工艺流程如图1 所示。

图1 水煤浆制浆工艺流程

1.2 质量指标

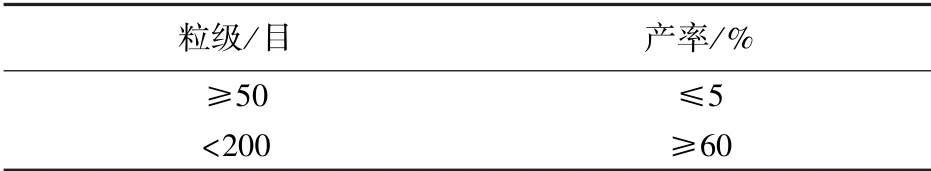

水煤浆制浆技术指标见表3。

表3 水煤浆产品性质

表4 水煤浆粒度分布

2 制浆工艺存在的问题

2.1 原料煤泥质量波动造成水煤浆质量波动

门克庆选煤厂入洗原煤来源于门克庆煤矿,为单一来源。 原煤性质随井下工作面生产变化而产生较大波动; 原煤水分也会波动。 选煤厂生产过程煤泥质量和水煤浆质量统计结果见表5。

如表5 所示, 水煤浆的热值随煤泥质量波动而波动, 有时因原煤灰分高、 煤泥灰分高造成水煤浆热值降低至达不到锅炉燃烧要求, 影响煤矿供暖。

表5 煤泥和水煤浆质量统计

2.2 制浆系统受选煤厂生产制约

选煤厂加压过滤机型号为GPJ-120, 处理煤泥60 t/h。 水煤浆制浆系统为单路系统、 原料煤供应系统单一, 原料煤系统没有设置储存设施,仅需部分加压过滤机煤泥, 加压过滤机煤泥不能单独生产, 大部分加压过滤机煤泥进入选煤厂产品中外运。 这就说明制浆系统必须和选煤系统同步运行, 受选煤生产系统制约。

2.3 辅助设施问题

辅助设施问题较多, 主要体现在以下几点:

(1)水煤浆流动性好, 适用于管道运输。 但储浆罐内的水煤浆经输浆泵通过架空管道直接泵送至锅炉, 管道布置复杂、 拐角较多, 水煤浆输送管道、 管道和设备连接的地方存在积浆死区,长时间积存有可能造成堵塞进而影响正常输送。

(2)生产、 检修、 事故产生较多的废浆、 废水无法处理, 只得通过冲洗水设备返回洗煤厂,影响洗煤厂煤泥水系统。

3 工艺完善优化

3.1 增加掺配精煤环节, 稳定水煤浆原料煤质量

根据选煤厂选煤生产系统实际状况确定精煤掺配, 具体方案如下:

(1)精煤离心机入料刮板运输机改为双层刮板, 两系统精煤全部由上层刮板回到机尾、 通过底层刮板和设在底板的闸板分配到各台离心机;

(2)精煤刮板运输机机尾底板开孔、 加闸板、细碎机, 向煤泥胶带运输机分料, 实现精煤掺配。 效果是, 即便选煤厂单系统、 单设备生产,都不影响精煤掺配。

3.2 完善和优化制浆工艺

洗选精煤在掺配环节经过细碎机破碎后一般较粗, 与加压过滤机煤泥相比, 还是属于大颗粒, 原有的制浆工艺都不能适应, 需要进行下述调整。

(1)为提高制浆效果和减少磨矿功耗, 精煤掺配环节加设细碎机, 把掺配精煤粉碎到小于0.8 mm 以下, 并使破碎后的掺配精煤和原料煤泥粒度分布具备较高的堆积效率, 为后续作业创造良好条件。

(2)细碎后的掺配精煤通过双齿辊给料机进一步破碎, 并和制浆煤泥一起进入煤泥配料搅拌桶。

(3)为了提高制浆效果, 在磨矿前加入分散剂, 在掺配精煤和原料煤泥混合环节煤泥配料搅拌桶添加部分分散剂。

(4)重新设置球磨机装介率和配球比例。 球磨机的装介率直接影响球磨机功耗及磨介在球磨机中的运动形态和磨矿效果; 制浆原料发生变化, 球磨机装介率适当调高有利于提高磨机的处理能力。 磨介大小与不同大小磨介的装入比例对磨矿效果有明显的影响, 产品的粒度分布和装介有密切的关系。

(5)为进一步改善水煤浆的流变性和提高稳定性, 强化高剪切处理环节, 在添加稳定剂后加设高剪切处理罐, 对煤浆进行一定去强度的剪切和混合作用, 以提高水煤浆的屈服应力和表观粘度, 需要搅拌时间在30 min 左右, 以达到产品质量要求。

(6)调整均质熟化处理过程, 根据实际情况搅拌时间确定为4~6 h, 以期达到有温和的剪切作用、 加速煤浆的熟化, 同时具备较好的混匀作用。 经过以上处理后水煤浆具备了良好的流动性, 又有了较强的触变性。 改造后的制浆工艺流程如图2 所示。

图2 改造后的制浆工艺流程

3.3 辅助设施的完善和优化

(1)储浆罐内的水煤浆经输浆泵直接泵送至锅炉。 为消除水煤浆可能产生的软沉淀, 储浆罐内设有搅拌装置, 根据罐内浆的状况, 定期进行搅拌。 为防止室外管道冬季冻结, 储浆罐和管线均需采取必要的伴热保温措施。 同时在管道、 管道与设备相连的部位尽量减少拐弯和积浆死区,同时在积浆死区处设置必要的排污口、 定期检查和清理。

(2)锅炉房供浆泵增加回输功能, 即煤泥浆制备系统短时间停运时, 为防止煤泥浆制备车间至储浆槽管道堵塞, 可利用备用的锅炉供浆泵将管道内的煤泥浆往回输送至至均质搅拌桶。 若需长时间停产检修, 则需用冲洗水冲洗管道, 将冲洗水排入制浆系统单独设立的污水池。

(3)增设独立的污水池。 生产、 事故、 检修等过程中产生的废浆、 检修放浆可以通过制浆过程相互贯通的管道进入生产环节和设施内临时储存, 如配料搅拌桶、 入料缓冲桶、 球磨机、 缓冲搅拌桶、 滤浆罐、 稳定罐、 熟化罐、 储浆罐都有一定的容积。

产生的废水中含有分散剂, 分散剂如果随冲洗水进入选煤厂煤泥水系统、 进而进入浓缩机。分散剂进入浓缩机后, 减缓煤泥沉淀、 恶化浓缩机的工况。 为保证进入浓缩机的煤泥尽快沉淀,必须添加大量的药剂——絮凝剂, 絮凝剂大量添加恶化选煤厂循环水质量, 形成恶性循环。 所以, 水煤浆系统冲洗水不排入选煤厂生产系统,而是在制浆车间设置单独的污水池, 污水池内的污水和煤泥根据实际情况复用或者排入煤矿尾矿池。

4 优化改造后的效果

改造后的水煤浆质量见表6。

表6 水煤浆生产情况统计

从表6 可以看出:

(1)改造后, 无论选煤厂是单系统生产还是双系统生产, 无论哪个设备和环节出现问题, 都不会影响制浆生产;

(2)有效保证原料质量, 煤泥和精煤可足量供应, 质量稳定。