聚丙烯酰胺类乳液型降阻剂的研制与应用

2022-07-28薛新茹李艳琦孙铭辰

薛新茹,李艳琦,孙铭辰

(1.中国石油玉门油田分公司工程技术研究院,甘肃 酒泉 735019;2.中国石油玉门油田分公司环庆采油厂,甘肃 酒泉 735019)

随着非常规油气资源的不断开发,大型体积压裂已逐渐成为非常规油气储层的主流改造技术,也是低渗、超低渗油气储层经济开发的关键技术[1]。滑溜水压裂液因具有较低的阻力、良好的携砂能力和提高页岩层渗透率等特点,可有效增加导流能力,减少对地层伤害,成为目前大型体积压裂技术中应用最为广泛的压裂液体系[2-5]。降阻剂的合成是配制滑溜水体系的关键。常用的降阻剂有羟丙基胍胶、高相对分子质量聚丙烯酰胺等。胍胶压裂液降阻剂的溶解时间较长,一般在10~30 min,无法满足页岩气压裂大排量、大流量在线配制的需求。改性聚丙烯酰胺类降阻剂溶解速度快,降阻性和热稳定性良好,应用比较广泛[6-7]。

改性聚丙烯酰胺类降阻剂合成工艺主要有3种:水解法、水溶液聚合法和反相乳液聚合法。一般水解法制备的产物转化率低于30%,同时水解过程易发生大分子降解。水溶液聚合是把反应单体及引发剂溶解在水中进行聚合反应,该法反应过程温度波动大,生产过程不易控制[8-9]。反相乳液聚合是将溶于水的单体借助油包水型乳化剂分散在油的连续介质中,引发聚合后得到W/O型乳液,所得产品溶解速度快、相对分子质量高、聚合反应中黏度小、散热易控制,是降阻剂生产主要方法之一[10-11]。

笔者在分子设计的基础上,通过反相乳液聚合法以丙烯酰胺为主体结构单元,添加含双键的阴离子单体进行共聚,获得聚丙烯酰胺类乳液型降阻剂。合成过程加入阳离子表面活性剂提高产品的稳定性与水溶性。以该降阻剂为主剂的滑溜水体系在玉门油田碎屑岩储层多口压裂井施工中成功应用,取得良好改造效果。

1 实 验

1.1 试剂和仪器

丙烯酰胺(AM)、丙烯酸(AA)、过硫酸铵/亚硫酸钠引发剂、甲酸钠、氢氧化钠、山梨醇酐单油酸酯(Span 80)、分析纯,天津福晨化学试剂有限公司;十八烷基三甲基氯化铵,分析纯,上海麦克林生化科技有限公司;有机溶剂、高纯氮气、去离子水,自制。

压裂液摩阻性能测试装置,玉门油田机械厂;Zeta电位及粒度分析仪,美国布鲁g海文公司;Nicolet is5红外光谱仪,赛默飞世尔公司;Vario EL cube元素分析仪,德国elementar公司。

1.2 合成方法

在反应釜内按比例加入Span 80、有机溶剂,形成均匀的油相介质;将AM、AA按一定质量比混合,并加入一定量的十八烷基三甲基氯化铵作为分散剂,用40%氢氧化钠溶液将体系pH值调至6~7,缓慢加入到油相中,搅拌均匀,得到稳定的反相乳液体系;一定温度下恒温30 min,同时通入高纯氮气除氧,缓慢滴加适量引发剂及甲酸钠反应5~6 h。反应完成后加入RT80,即得到乳液型降阻剂。

1.3 降阻剂降阻性能评价方法

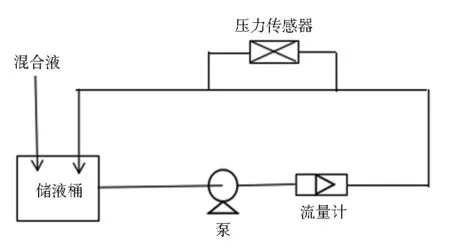

采用压裂液摩阻性能测试装置评价不同类型降阻剂的性能。装置示意见图1。

图1 压裂液摩阻性能测试装置示意

降阻性能通过降阻率大小表示。将降阻剂按比例配制成混合液,加入到储液桶中40~50 L。启动循环泵,待泵运行平稳时,根据本次实验要求调整流量调节阀。当流量达到实验要求最低数值且稳定后,记录流量、摩阻等数据。降阻率(DR)按DR,%=ξ×(Δp0-Δp)/Δp0×100%计算。式中,ξ为修正系数(取值1.2);Δp0为同一流速下清水的摩阻压力,kPa;Δp为同一流速下滑溜水摩阻压力,kPa。

1.4 降阻剂相对分子质量及聚丙烯酰胺和聚丙烯酸钠含量检测方法

产物特性黏数根据GB 12005.1—1989方法检测。

聚丙烯酰胺和聚丙烯酸钠含量检测:使用德国elementar公司Vario EL cube元素分析仪,经元素分析测试计算两种组分的比例组成。

2 结果与讨论

2.1 反相乳液体系的确定

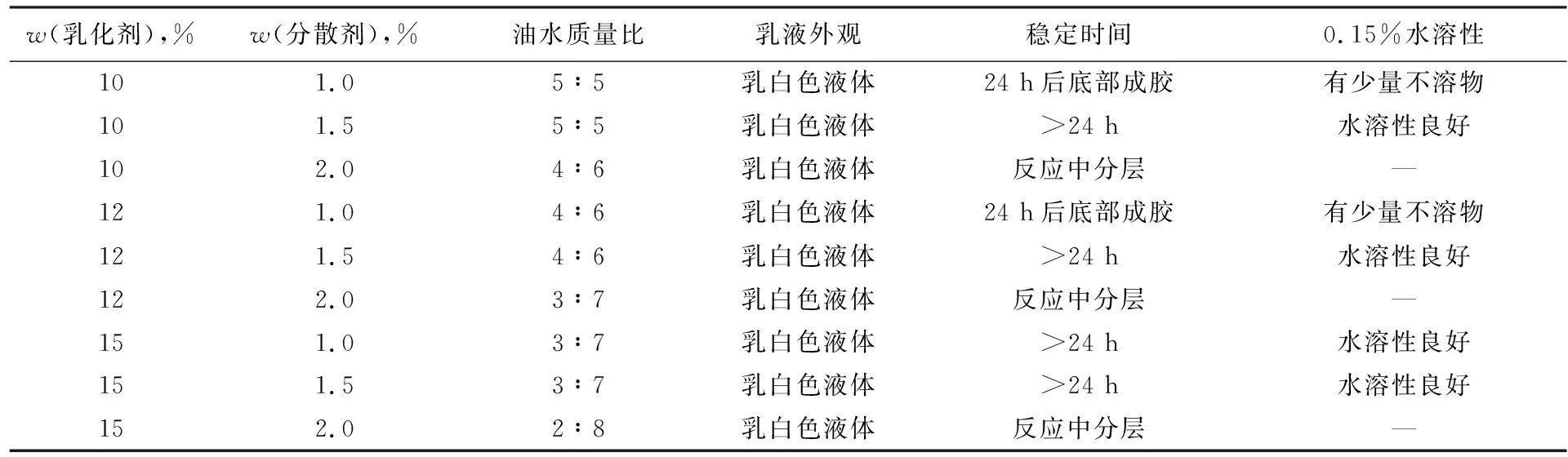

反相乳液聚合在聚合之前需要制备反相胶体分散体系。将含单体的水溶液借助搅拌分散于含乳化剂的有机相中,形成W/O均相分散体系,然后加入引发剂进行自由基聚合。反相乳液稳定性是合成降阻剂产品的基础,因此,本文对有机相、乳化剂、单体的选择及配比的优化进行研究。通过对不同有机溶剂、乳化剂和分散剂进行筛选,最终确定一种沸点高于130 ℃、闪点不低于80 ℃的异构烷烃为有机溶剂、Span 80为乳化剂、十八烷基三甲基氯化铵为分散剂,并考察了乳化剂加入量(占油相的质量分数)、分散剂加入量(占水相的质量分数)及油水质量比对产品稳定性的影响,实验温度控制在30~35 ℃,反应时间5 h,结果见表1。

表1 乳化剂、分散剂用量及油水质量比对乳液稳定性及水溶性的影响

由表1可见,分散剂用量对降阻剂产品的水溶性与稳定性影响较大。乳化剂用量越大,油水质量比越高,越容易形成稳定的产品。但是,油相与乳化剂用量过多,必然会降低产品的固含量,降低产品使用性能,同时增加生成成本。综合考虑,适宜的乳化剂用量为12%、油水质量比为4∶6、分散剂用量为1.5%。

2.2 单体质量分数对溶液降阻率的影响

在相同的反应条件下考察水相中单体质量分数对溶液降阻率的影响,单体为丙烯酸、丙烯酰胺二元体系,结果见图2。

图2 水相中总单体质量分数对0.15%溶液降阻率的影响

由图2可见,随着水相中单体质量分数的升高,0.15%溶液降阻率逐渐增大,单体质量分数超过38%后增速变缓。根据自由基聚合机理,聚合反应的动力学链长为活性链的增长速率和终止速率之比,而活性链的增长速率与单体浓度成正比。综合考虑,总单体质量分数在38%比较合适。

2.3 引发剂用量对聚合物相对分子质量及降阻率的影响

在乳化剂用量12%,油水质量比4∶6,总单体质量分数38%的条件下,考察引发剂用量(引发剂用量占总单体质量分数)对聚合物相对分子质量及0.15%溶液降阻率的影响,结果见图3。

图3 引发剂用量对聚合物相对分子质量及降阻率的影响

由图3可见,随着引发剂用量的增加,聚合物相对分子质量降低,降阻率呈先增加后降低的趋势。当引发剂用量过高时,自由基生成速率增大,单位时间进入乳胶粒内的自由基增多,因而使链终止速率增大,最终导致聚合物平均相对分子质量降低,降阻性能下降。因此,引发剂用量选择为1.0%~1.2%。

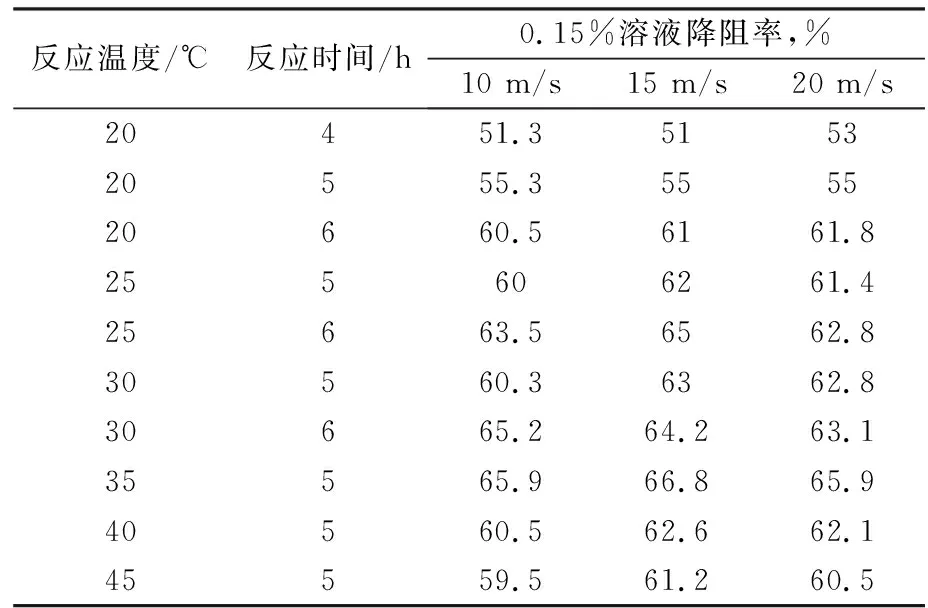

2.4 反应温度及反应时间对降阻率的影响

表2为反应温度及反应时间对降阻率的影响。

表2 反应温度及反应时间对降阻剂性能的影响

由表2可以看出,随着反应温度的升高,降阻率呈现增加后降低的趋势。反应温度增大到35 ℃时,降阻率最高。这是因为:随着反应温度的升高,单体分子的活性增大,单体转化率相应提高;温度继续升高,引发剂分解的速率加快,活性链碰撞的频率增加,导致聚合物相对分子质量降低。

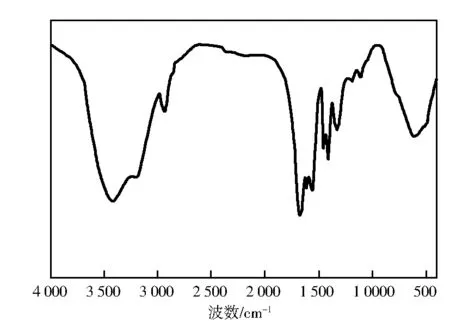

2.5 降阻剂的红外光谱表征

图4为降阻剂的红外光谱。图4中,2 856 cm-1处为—CH2—基的伸缩振动峰,1 671 cm-1处为羰基的伸缩振动峰,3 417 cm-1处为—NH基的不对称伸缩振动,1 559 cm-1处是羧基的特征伸缩振动峰,1 454 cm-1处是长链亚甲基的不对称弯曲振动峰。以上分析说明该聚合物主要为丙烯酸与丙烯酰胺的共聚物。元素分析测试可知聚合物中聚丙烯酸质量分数大,约54.82%,丙烯酸钠质量分数约45.18%(表3)。降阻剂相对分子质量为8.26×106,有效物质量分数为32.24%。

图4 降阻剂的红外光谱

表3 元素分析结果

2.6 现场应用效果

通过实验分析,0.15%降阻剂配制成的滑溜水体系性能指标满足玉门油田压裂井施工要求,并在多口压裂井进行了现场应用。图5为某井施工曲线。设计应用塑料球分3层压裂,每层主要分2个阶段。前置液阶段应用活性水和滑溜水,携砂液阶段应用滑溜水携砂,观察压力变化。本次压裂活性水阶段停泵一次,测算活性水磨阻2.9 MPa,活性水向滑溜水切换时压力下降明显,待滑溜水充满整个井筒后开始连续加砂,最高砂比可达40%,具有较好的携砂性能。施工结束后停泵测算滑溜水磨阻1.0 MPa。根据测算滑溜水降阻率65.5%,可满足油井压裂施工要求。

图5 某井施工曲线

3 结 论

以AM、AA为单体,采用反相乳液聚合法合成油田压裂用乳液降阻剂,通过加入阳离子表面活性剂提高产品的稳定性与水溶性。最优条件为:Span 80用量12%、阳离子表面活性剂用量1.5%、油水质量比4∶6、过硫酸铵/亚硫酸钠引发剂用量1.0%、常温(20~25 ℃)、反应时间5~6 h,此条件合成的产物平均相对分子质量在8×106以上,有效物质量分数在32%左右。用0.15%的降阻剂配制成的滑溜水降阻率达到65%以上,同时具有较好的携砂能力。