高盐稠油油藏两亲降粘驱油体系溶液性能研究

2022-07-28马爱青郭省学王淑娟

杨 斌,马爱青,郭省学,王淑娟,杨 惠*

1中国石化胜利油田分公司科技管理部,山东 东营

2中国石油化工股份有限公司胜利油田分公司石油工程技术研究院,山东 东营

3山东省稠油开采技术重点实验室,山东 东营

4中国科学院化学研究所极端环境高分子材料重点实验室,北京

高盐,稠油,两亲降粘驱油体系

1. 引言

化学驱是中国注水开发油田提高采收率的重要手段,胜利油田化学驱资源丰富,但油藏受地层温度、地层水矿化度、二价离子含量、原油黏度等因素影响,对化学驱油体系的耐温性、抗盐性、增黏性提出了更高要求[1] [2] [3]。胜利油田适合化学驱的I、II类油藏已全部覆盖,由于稠油黏度高,水油流度比差异大,水驱指进现象严重,平均水驱采收率仅为15.5%。

高盐稠油油藏两亲降粘驱油技术是稠油开发的一项新技术,通过在油藏条件下大幅降低原油粘度,实现O/W分散、乳化体系的有效流动,增强原油的携带能力,从而提高原油采收率。常用的小分子型降粘剂水溶液粘度小,油藏多孔介质中易发生指进绕流现象,大部分降粘剂仍然无法有效接触原油,降粘驱替不均衡。常规聚丙烯酰胺产品虽然具有一定粘度,但是乳化降粘效果较差。急需开发一类自身既具有一定粘度、增加驱替过程中的波及体积,又能大幅降低稠油粘度、与原油接触并从岩石表面将其剥离携带的新型降粘剂体系。

本文从目标区块稠油中的胶质沥青质组成和结构入手,研究表明稠环芳烃的含量比胶质的高,两种组分的羰基含量接近;二者相对分子量分布较宽,沥青质比胶质的分子量高。由于胶质、沥青质分子是多个芳香环稠合的强极性物质,而两亲降粘剂具有高碳数烷基主链,合成过程中加入大量两亲活性基团和高空间位阻基团,含有苯环以及其它强极性基团。根据相似相溶原理,与稠油聚集体相互作用时,其两亲活性基团中亲油部分借助较强的形成氢键的能力和渗透、分散作用进入胶质和沥青质片状分子之间,部分拆散平面重叠堆砌而成的沥青质胶质聚集体所形成的空间网状结构,形成了片状分子无规堆砌、结构比较松散、有序程度较低、空间延伸度不大,有两亲降粘剂分子参与(形成新的氢键)的聚集体;而两亲功能基团的亲水部分增强了两亲降粘剂在原油中的分散性、渗透性,引入水分子,使得被拆散的稠油易于形成O/W乳状液,改善稠油流动性。

2. 实验部分

2.1. 两亲降粘剂结构设计与合成

稠油是以沥青质为核心、芳香度和极性逐渐递减的一种结构复杂的聚集体,表面含有大量的稠环芳烃和羧酸结构。研究表明,含有两亲高活性功能基团、具有长链结构的大分子物质是理想而高效的稠油降粘类驱油剂。设计理念包括:

1) 优化设计功能单体、大分子侧链结构、优化功能组分/电荷嵌段结构。

2) 增强体系与稠油亲和能力,降低原油粘度,提高剥离、分散、携带稠油效率。

开发多功能稠油降粘剂的合成策略包括:

1) 聚丙烯酰胺主链,增加体系粘度。

2) 两亲单体增强高分子的活性,增强和原油的结合能力。

3) 刚性疏水单体,增强分子刚性和整体分子的疏水性。

4) 耐盐单体增加抗盐能力及增加溶解性。分别对所选原料,按单体含量、反应温度、pH、通氮气时间等四个参数,设计不同水平,按正交试验设计,开展试验,确定反应条件。将一定量的AM加入三口烧瓶中,加水使AM完全溶解;将所需各种功能单体加入溶解,调节反应液的pH值,加水至所需浓度,通氮气除去其中的氧气。在氮气保护下加入引发剂,再通氮气后封口。反应结束后将所得胶状两亲降粘剂冷冻干燥,或用大量丙酮反复沉淀研碎制成粉末,得到两亲降粘驱油体系(APFS-2021)。

2.2. 两亲降粘驱油体系的性能评价

两亲降粘剂溶液均由矿化度30000 mg/L模拟水配制(其中Ca2++ Mg2+= 800 mg/L)。

2.2.1. 两亲降粘剂粘浓关系

采用BROOKFIELD DV-III粘度计进行粘浓关系测试;设定转速为6 r/min (7.34 s−1),进行表观粘度测试。水样:B31-13 (水井)模拟水;测试温度:50℃。

两亲降粘剂溶液随着浓度的增大,粘度逐渐增大,浓度为2000 mg/L时粘度可以达到25.68 mPa∙s (图1)。

Figure 1. Viscosity curve of amphiphilic polymer systems at different concentrations图1. 不同浓度下两亲降粘剂体系的粘度曲线

2.2.2. 两亲降粘剂在溶液体相中的聚集行为

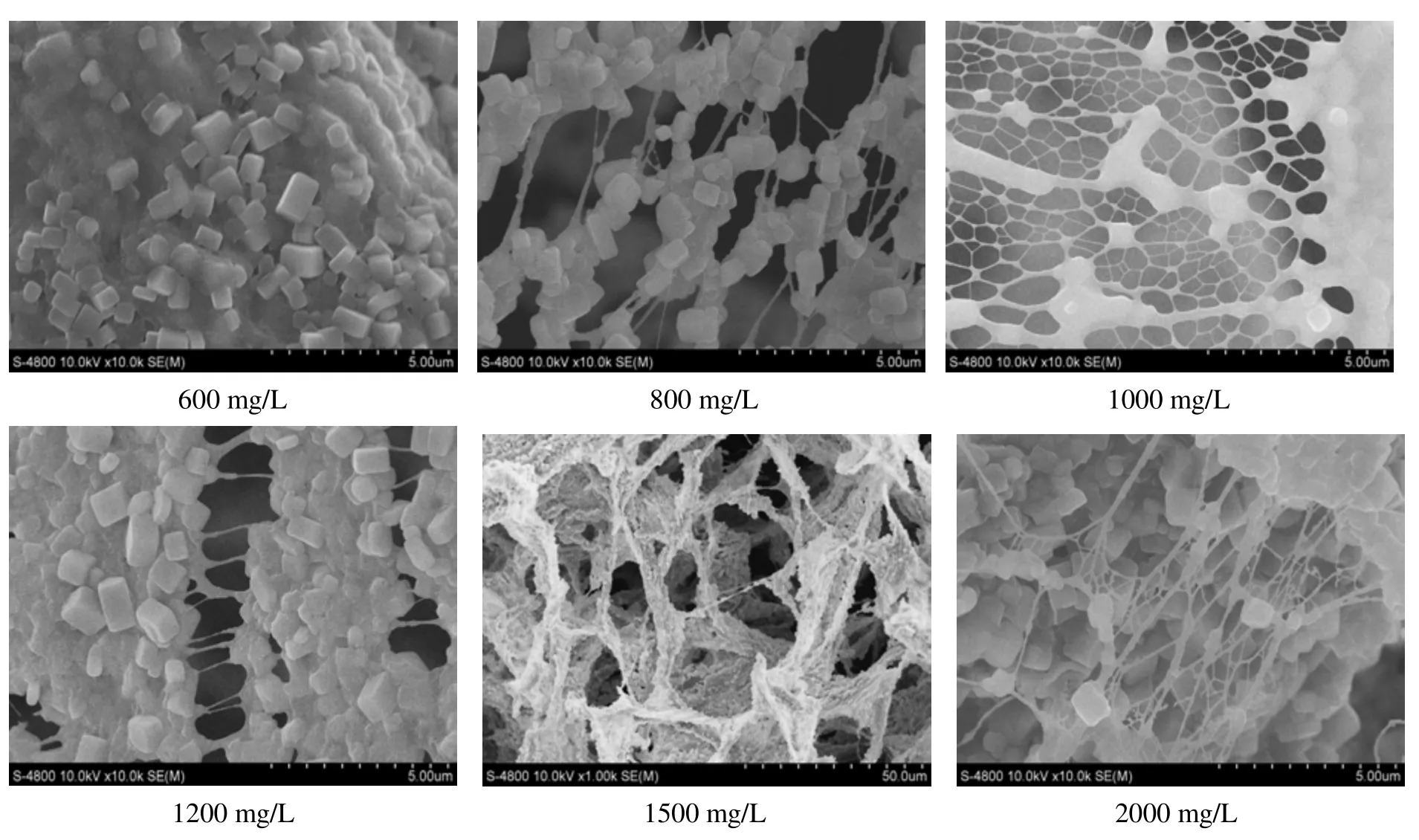

采用日立S-4800扫描电子显微镜对样品聚集体的形貌进行考察,测试时加速电压为10 kV。首先将样品溶液滴到干净的硅片表面,将样品放入液氮冷冻,最后放入冷冻干燥机。将制好的样品进行镀金,备测。利用SEM研究驱油剂从体相中到固–液界面的分子聚集行为。

两亲降粘剂在溶液中自聚集形成一定尺寸的聚集体,聚集体相互缠绕,形成空间网络结构,溶液具有一定粘度,驱油中起到扩大波及体积作用。

Figure 2. SEM morphology of amphiphilic polymer systems at different concentrations图2. 两亲降粘剂液相形貌的扫描电镜表征

使用高盐B31-13 (水井)模拟水配制不同的两亲降粘剂溶液,使用冷冻干燥技术对样品进行制样,从电子显微镜形貌图片可以看出高矿化度水析出的盐晶体附着在网状结构两亲降粘剂表面(图2),说明两亲降粘剂在高盐环境中依然能保持网状结构,证明其具有很强的耐盐能力。

2.3. 原子力显微镜形貌分析

采用美国Bruker公司的Dimension FastScan型原子力显微镜测定两亲降粘剂体系在固体表面的吸附形貌。将两亲降粘剂溶液滴至光滑的硅片表面,氮气吹干并放置真空干燥箱进行充分干燥。原子力显微镜工作模式为:Tapping,探针型号:FastScan B,工作频率:3.91 Hz。

从图3可见两亲降粘剂溶液(5000 mg/L)在高盐溶液环境中可以形成致密的网络结构,图中亮点状纳米粒子为水中的盐成分结晶形成的晶体粒子。并且可以观察到两亲降粘剂溶液在高盐溶液中形成了十分明显的网络结构。这些网络结构是由无数个椭圆形结构和连接这些椭圆形结构的“骨架”构成。通过软件NanoScope Analysis分析,发现这些椭圆形结构的直径大多为200~400 nm之间。推断形成这种结构的原因是:两亲降粘剂分子链上连接的疏水基团,这些基团在水溶液中由于疏水性会自发的结合在一起,苯环之间也会因为π-π相互作用相互靠近,正负电荷之间也会相互吸引,都有利于形成这种空间网状结构。

两亲降粘剂可以在高盐溶液中通过分子链内和链间聚集,形成大的聚集结构尺寸,更利于增溶原油,形成低粘度O/W型乳状液。在流动过程中,分子链内和链间的缠绕拖拉,有利于剥离稠油。

Figure 3. AFM morphology of amphiphilic polymer systems at different concentrations图3. 两亲降粘剂体系的原子力显微镜形貌图

2.4. 两亲降粘剂的界面润湿性研究

驱油效率与岩石的润湿性密切相关。油湿表面导致驱油效率差,水湿表面使得驱油率高。两亲降粘剂具有一定的表面活性,可以使原油与岩石间的润湿接触角增加,使岩石表面由油湿性向水湿性转,从而降低油滴在岩石表面的粘附功。

采用瑞典百欧林公司的SL-200B Theta接触角仪测试接触角,选用坐滴法模式,分别取三个不同位置的接触角数据进行平均用于数据分析。测试时首先在干净玻璃片表面均匀涂抹一层稠油样品,SDS 31 × 14稠油样品均匀铺展到载玻片上。然后用分液器每次分出3 µL不同浓度的两亲分子水溶液,然后控制仪器慢速接近基底。在室温及空气环境下进行测试。为了增强样品之间的可比性,接触角图像均是在液滴初始接触稠油表面时拍摄。控制自动滴液器在原油表面滴加3 μL模拟水或者不同浓度的两亲降粘剂溶液,测试液滴在原油表面的接触角。

利用接触角测定可以反映不同溶液与稠油间的表面张力,而较强的降低表面张力的能力主要表明两亲降粘剂对稠油的亲和能力较强,但并非是决定乳化性能的唯一因素。在油膜表面的铺展速度较快,所形成的接触角度较小,说明与原油的亲和能力较强、对原油的分散效果较好。图4为不同两亲降粘剂驱油体系与不同稠油的接触角实验结果。

从图4中可以明显看出由于两亲降粘剂的存在,大大降低了与稠油的接触角。说明两亲降粘剂同稠油亲和性良好,在浓度为800 mg/L时,就已经表现出较强降低溶液在稠油表面的接触角的能力,同样表现出良好的界面亲和性。相较于B31-13 (水井)模拟水在稠油表面的接触角87.48˚,两亲降粘剂溶液在不同测试浓度范围内与稠油表面的接触角均得到显著降低。说明两亲降粘剂乳化稠油效果较好,继续增加浓度,乳化效果进一步增强。

Figure 4. Water contact angle of simulated water, common PAM solution (1500 mg/L), and amphiphilic polymer solutions at different concentrations (800~2000 mg/L)图4. 模拟水、普通PAM溶液(1500 mg/L)、两亲降粘剂溶液(800~2000 mg/L)在稠油表面接触角

2.5. 不同浓度两亲降粘剂溶液对稠油降粘性能评价

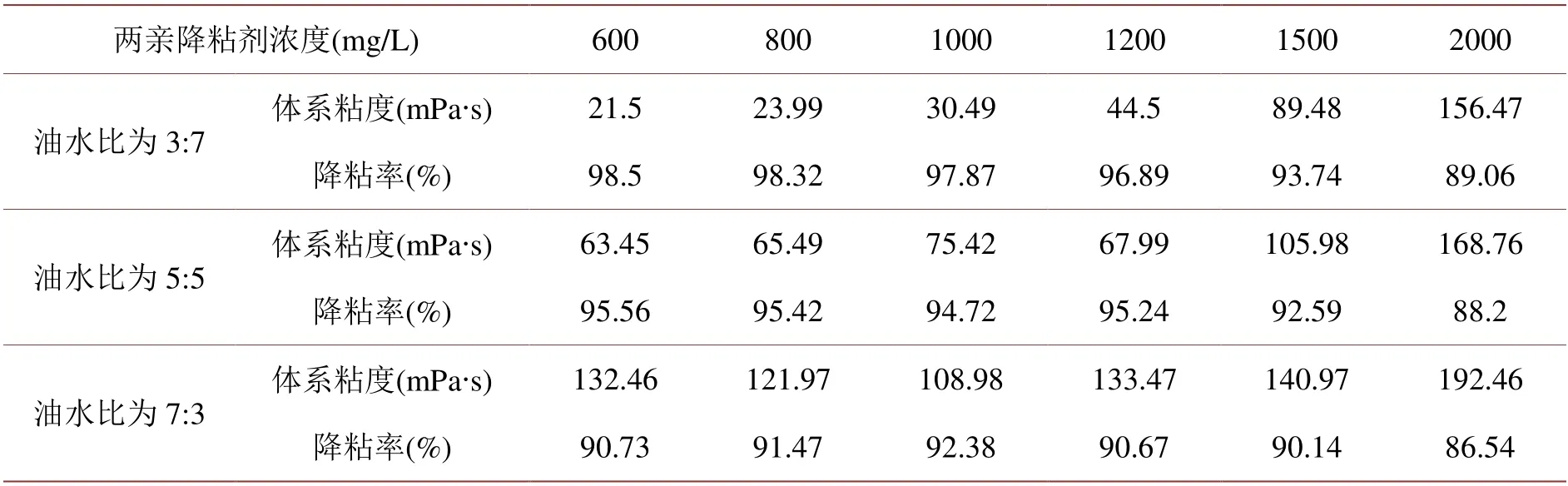

驱油剂:不同浓度的两亲降粘剂溶液;实验用水:B31-13 (水井)模拟水;实验用油:SDS 31 × 14;油水比:(3:7、5:5、7:3);实验温度:50℃;原油粘度:1429.65 mPa∙s。将不同油水比的两亲降粘剂与原油进行混合,体系稳定后测定粘度,并与原油粘度进行比较,得到降粘率。

两亲降粘剂溶液与原油油水比3:7、5:5、7:3时,浓度为600~1500 mg/L的高分子溶液降粘率都可以达到90%以上(表1)。2000 mg/L时两亲降粘剂溶液具有较高的基础粘度,降粘率可以达到85%以上。

Table 1. The viscosity reduction rate of different oil-water mixing systems表1. 不同油水混合体系降粘率

2.6. 两亲降粘剂与原油作用机理

两亲降粘剂和普通水溶性的乳化型降粘剂—小分子表面活性剂类稠油降粘剂稠油降粘过程既有相似之处又存在差异。

乳化降粘剂的主要组分是表面活性剂,通过降低油水界面张力,使地层中的稠油从油包水的乳化状态转变为以水为外相的乳化状态,使稠油粘度大幅度降低,采收率明显提高。

乳化降粘的主要机理包括乳化降粘和润湿降阻两方面。乳化降粘中使用水溶性较好的表面活性剂作乳化剂,将一定浓度的乳化剂水溶液注入油井或管线,使原油分散而形成O/W型乳状液,把原油流动时油膜与油膜之间的摩擦变为水膜与水膜之间的摩擦,粘度和摩擦阻力大幅度降低,润湿降阻是破坏油管或抽油杆表面的稠油膜,使表面润湿性反转变为亲水性,形成连续的水膜,减少抽吸过程中原油流动的阻力[4] [5] [6] [7]。

两亲降粘剂溶液携带原油机理如图5所示,两亲降粘剂体系中的强疏水基团和Gemini单体,可以和原油表面带有强疏水性的稠环基团和带负电的羧基分别发生强疏水作用和电荷作用从而附着在油滴表面,增强了稠油在水中的分散、乳化作用,形成O/W体系,极大降低了稠油粘度。

Figure 5. Schematic diagram of heavy oil dispersed and emulsified in amphiphilic polymer system图5. 稠油在两亲降粘剂溶液中的分散/乳化状态示意图

3. 结论

采用高矿化度模拟水配制两亲降粘剂溶液,浓度为2000 mg/L时粘度可以达到25.68 mPa∙s。利用扫描电子显微镜和原子力显微镜对样品的微观形貌进行表征,观察到高矿化度水析出的盐晶体附着在网状结构两亲降粘剂表面,显示出两亲降粘剂在高盐环境中依然能保持网状结构,说明两亲降粘剂具有很强的耐盐能力。由于两亲降粘剂的存在,降低了与稠油的接触角,说明两亲降粘剂同稠油亲和性良好。两亲降粘剂溶液与原油油水比3:7、5:5、7:3时,浓度为600~1500 mg/L的高分子溶液降粘率都可以达到90%以上。两亲降粘剂溶液携带原油机理,两亲降粘剂体系中的强疏水基团和Gemini单体可以和原油表面带有强疏水性的稠环基团和带负电的羧基分别发生强疏水作用和电荷作用从而附着在油滴表面,增强了稠油在水中的分散、乳化作用,形成O/W体系,从而降低了稠油粘度。

基金项目

国家重点研发计划项目“稠油化学复合冷采基础研究与工业示范”(2018YFA0702400)。