超超临界锅炉一次风机轴承振动异常的诊断及处理

2022-07-28赵世伟胡雪梅

赵世伟,胡雪梅,李 烨,聂 涛

(国家电投集团河南电力有限公司平顶山发电分公司,河南 平顶山 467312)

0 引 言

某电厂锅炉由东方锅炉集团制造,采用超超临界参数、变压直流运行、单炉膛、一次再热、平衡通风、露天岛式布置、固态排渣、全钢构架、全悬吊结构、前后墙对冲燃烧方式的Π型锅炉,每台锅炉配置6台轴流风机,风机运行可靠性是电厂锅炉系统运行稳定的保证[1]。该电厂2台超超临界锅炉于2010年底先后投产,每台锅炉配置2台双级动叶可调轴流式一次风机,额定转速 1 490 r/min,风机由转子总成、轴承座、进气箱、自动调节系统等部件现场组装而成[2]。

该机组自投产以来,一次风机轴承抗扰动性较差、轴承振动周期性异常波动,据统计一次风机被迫停运多达六十余次,风机跳闸导致锅炉MFT 1次,单侧风机停运抢修,锅炉燃烧不稳定,需投油稳燃,严重影响机组的安全、稳定、经济运行[3]。采用了多种运行手段、检修措施及技术改造控制风机轴承振动,该问题一直得不到彻底解决,目前通过定期更换风机转子,旧转子返厂大修的措施维持运行,但一次风机转子的运行时间远未达到大修周期,导致风机检修成本较高[4]。

1 一次风机轴承振动异常分析

1.1 轴承振动异常情况

自机组投产以来,一次风机轴承振动情况一直不稳定,特别是2台风机并列时振动波动较大,正常运行中轴承振动值也偏高(大于报警值:4.6 mm/s),运行中经常出现一次风机轴承振动异常而导致机组RB事故,一次风机轴承异常振动给2台机组稳定运行带来较大不稳定因素。

1号机组A风机X/Y向轴承振动整体较大,随负荷变动呈周期性波动。2019年5月风机轴承X向振动值在4.0~5.5 mm/s波动,6月风机轴承振动值波动至跳闸值7.1 mm/s以上,风机无法维持运行。待大修更换一次风机转子后,风机运行正常,X向轴承振动值维持在4.0 mm/s,Y向轴承振动值维持在2.2 mm/s。

1号机组B一次风机轴承振动值多次突变至跳闸值以上,导致2019年12月风机跳闸3次,被迫停运3次。正常运行时X/Y向轴承振动值稳定在3.5 mm/s运行,某一工况轴承振动值突变至10 mm/s以上导致风机跳闸,轴承振动值随负荷突变状况如图1所示。期间因机组负荷较高无法停运检修,只能采用降低负荷及退并风机的办法勉强维持运行。

图1 B风机轴承振动值突变状况Fig.1 Sudden change of bearing vibration value of B fan

2020年1月安排停运B一次风机更换风机转子,转子更换后风机投运X向、Y向振动值稳定在2.5 mm/s、1.5 mm/s,4月风机X向、Y向振动值逐步增大至4.8 mm/s、5.7 mm/s,最高可突变至7.6 mm/s、11.2 mm/s。此次检修更换一次风机转子后,稳定运行时间仅有1 300 h左右。

1.2 轴承振动频谱分析

通过一次风机轴承振动频谱分析显示,振动幅度在较高值工况时,4倍频以下频段呈现高密度、低幅度的线性和非线性谐波,大量低幅度的振动成分导致振动通频幅值上升,1倍频振动成分幅度及其谐波幅值均较小。依据一次风机检修经验分析,排除了风机轴承振动异常是因转子叶片磨损、积灰及转子附着异物导致的不平衡因素所致,同时风机轴承运行状态良好,也可以排除是轴承支承、滚动轴承缺陷及其他机械缺陷导致风机轴承振动异常的可能性,仅通过转子配重无法解决一次风机轴承振动异常问题[5-6]。

根据一次风机轴承振动异常的频谱结构参数,结合轴承振动突变与风机动叶开度及动叶调节过程结构特点分析,风机振动突变故障可能是受到某种突发性、间歇性的激励所致,当干扰激励力产生或加强时,风机轴承振动值就发生突变,当干扰源消失或干扰力减小时,风机振动值就回复到较小值。由于一次风机都是振动突变导致无法维持运行,考虑一次风机叶片局运行失稳导致的运行不平衡,运行平衡被打破导致轴承振动突变[7-8]。

2 振动异常的诊断及处理

2.1 风机叶片流场模拟

对一次风机叶片重建模型,采用三维流体分析软件CFX进行气动仿真计算,模拟出一次风机的性能曲线,结合一次风机叶片运行工况,通过流体分析软件进行气动仿真计算发现,在叶根截面动叶尾缘吸力面处出现了涡流现象,吸力面中部位置出现了边界层分离,如图2(a)所示;叶顶截面在动叶的压力面出现了分离流动,在风机导叶压力面靠前缘位置出现了较大的涡流现象,说明此位置动叶与导叶的相对角度不匹配,影响了流动状况,如图2(b)所示。分析认为,风机叶片流场存在局部涡流及边界层流动的较早分离共同导致风机叶片流场质量不佳,风机叶片在运行中出现局部失速的工况[9]。

图2 风机叶片流场模拟图Fig.2 Flow field simulation diagram of fan blade

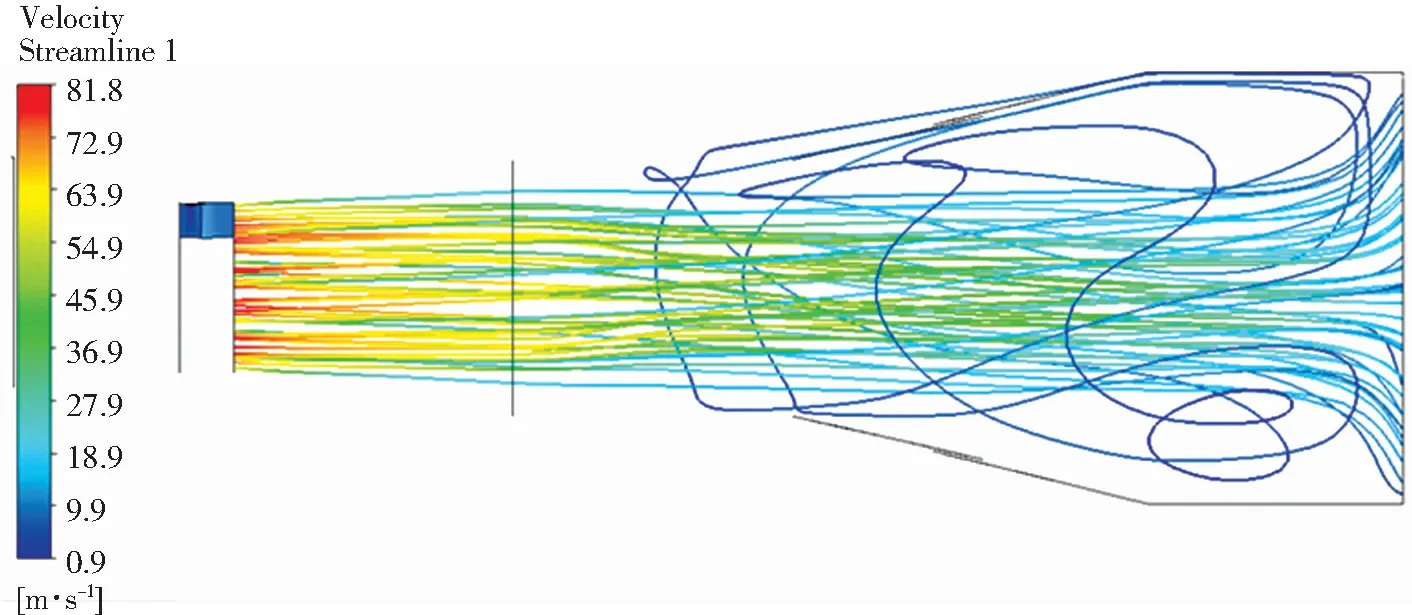

2.2 风机风道流场模拟

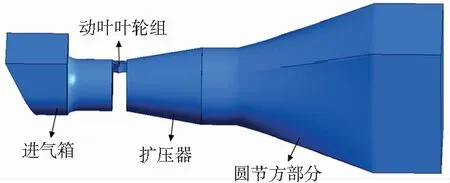

结合一次风机风道结构建立数学模型(如图3所示),通过对风道流场进行模拟分析,风机气流经叶轮组升压后进入扩压器及圆节方风道的流场分析显示,气流从叶轮组流出后在扩压器内流动较平稳,流出扩压器之后进入圆节方风道处局部流动损失较大,气流平均速度从24.2 m/s减少到10.4 m/s,在圆节方风道出口附近形成涡流(如图4所示),涡流现象造成风道内流动损失、流场品质出现下降[10-12]。

图3 一次风机风道结构模型Fig.3 Air duct structure model of primary fan

图4 圆节方风道速度流线图Fig.4 Velocity streamline of square duct with circular section

一次风机风道转弯处流场模拟显示,风道内弯处因流体聚集作用,该区域流速急剧上升,外弯处出现涡旋现象,流速分布在3.4~27.6 m/s之间,流速分布不均匀,流场品质较差。

3 振动异常的处理及效果

3.1 处理方案

根据对一次风机流场的模拟分析,提出以下处理方案。

1)更换叶片、机壳。整套风机叶片全部更换为高效叶型叶片,解决一次风机动叶与后导叶相对角度匹配性不佳及原使用风机叶片底截面角度偏小的问题;风机机壳在长期使用过程中变形致使轴承箱偏离设计位置,不能保证风机长期安全稳定运行,采用加强型机壳,增强风机轴承对负荷波动的适应性[13]。

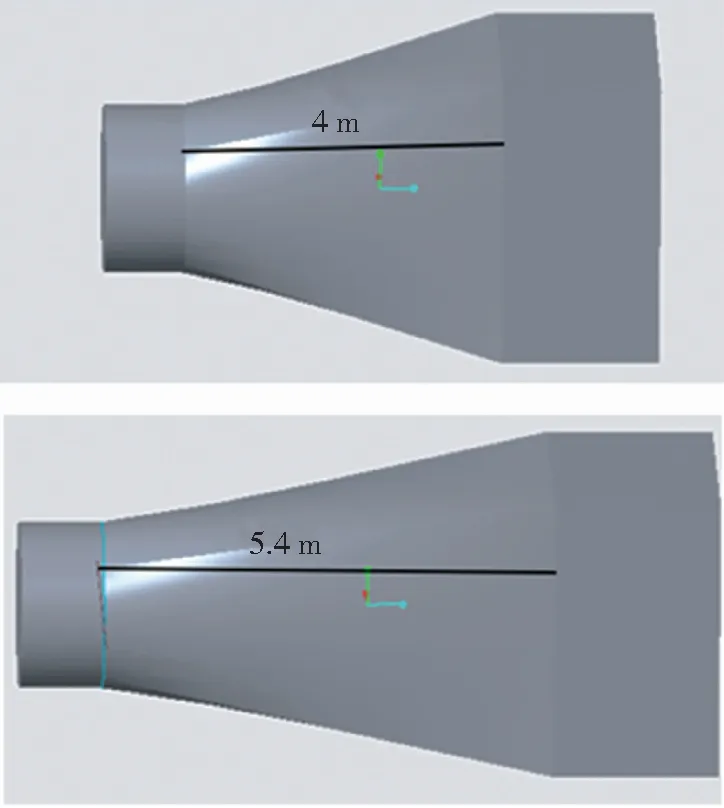

2)风道优化。如图5所示,根据风道的数值模拟计算结果,优化一次风机出口圆节方风道,将该部分适当延长至5.4 m,中心夹角由14°降低至10°,优化后圆节方风道内的气流“发散”程度较原风道有所降低,风道内壁涡流的范围和强度均大幅下降, 降低涡流造成的局部流动损失,经计算局部阻力系数可由0.3降低至0.16,同时可优化风机运行环境并降低风机气动噪声。

图5 圆节方风道优化Fig.5 Optimization of square duct with circular section

在一次风机出口风道90°转弯处加装导流板,提高风道内部流动均匀性。改型前,风道内弯处因流体聚集作用,该区域气流速度急剧上升,外弯处则出现涡旋现象,流速分布不均匀,改型后,导流板提前分流使转弯处的高速区和旋涡消失,大幅提升该区域流速分布的均匀性,提高流场品质。

3)风机基础二次灌处理。鉴于一次风机轴承存在长期异常振动,虽没有充足证据证明二次灌浆和安装存在问题,为排除所有可能潜在隐患,更换机壳时一并拆除二次灌浆层,风机基础找正以后重新灌浆处理。

3.2 处理效果

按照一次风机轴承振动异常的处理方案,在机组B级检修中对2台一次风机进行了改造。检修后投入运行,一次风机轴承振动稳定。改造后经过三个多月的运行,机组正常运行、启动及变负荷工况时,A一次风机轴承振动值保持在 1.0~1.5 mm/s,B一次风机轴承振动值保持在 1.5~2.0 mm/s,与修前振动值(4.0~6.0 mm/s)相比,振动情况明显改善,而且振动值随负荷波动情况比较稳定,改造后一次风机运行经济性也得到了一定提升。

4 结 语

一次风机风压较高,普遍采用双级动调叶轮组,双级动调叶轮结构本身较复杂,影响风机轴承振动的原因较多,锅炉运行时一次风机轴承振动异常时有发生。一次风机发生轴承振动异常时,除通过运行数据分析,查找振动原因,采取针对性日常维护及检修措施外,还应从风机叶片及风道运行工况对风机轴承振动的影响方面着手,将一次风机放在锅炉运行系统中分析,找到引起风机轴承振动异常的振动源,消除振动源,才能解决一次风机轴承振动异常问题,保证一次风机的稳定运行。