二氧化碳回收利用技术及在电解锰行业应用研究

2022-07-28蒋林伶段志伟陈发明魏汉可覃黎明

蒋林伶,严 超,段志伟,陈发明,杨 勇,魏汉可,覃黎明

(南方锰业集团有限责任公司大新锰矿分公司,广西 崇左 532315)

0 前 言

为实现二氧化碳排放2030年前达到峰值、2060年前实现碳中和的目标,我国“十四五”规划和《“十四五”工业绿色发展规划》提出了到2025年单位工业增加值二氧化碳排放降低18%的目标。减排二氧化碳已成为“十四五”期间重要任务之一。《碳排放权交易管理办法(试行)》中提出“属于全国碳排放权交易市场覆盖行业”和“年度温室气体排放量达到2.6 万t二氧化碳当量”的单位应当列入温室气体重点排放单位,由生态环境部制定碳排放配额总量确定与分配方案。因此,碳排放将会对工业生产和发展产生重大影响。

我国主要的锰矿石类型和电解锰生产用矿石类型是菱锰矿,主要为碳酸锰矿物。菱锰矿伴生的脉石矿物主要为钙镁碳酸盐矿物(CaCO3-MgCO3-MnCO3),其中方解石和菱镁矿占比最高[1]。利用菱锰矿生产电解锰,在浸出过程中碳酸盐矿物与浓硫酸反应,会释放二氧化碳气体。《电解锰行业污染防治技术政策》中提出鼓励研发电解锰生产排放的二氧化碳气体捕获、封存、回收再利用技术。因此,对现有的二氧化碳回收利用方法的技术原理和特点、优劣势及适用范围等进行阐述和对比分析,再针对菱锰矿生产电解锰过程中产生二氧化碳的特点寻求可行的回收利用技术方法,可为后续技术研究及应用提供参考。

1 常用二氧化碳回收利用技术

二氧化碳回收利用技术是指将生产过程中产生的二氧化碳进行分离和利用,以阻止其进入大气,属于燃烧后捕集技术。目前常用的方法主要有吸收法、吸附法、膜分离法、低温冷凝法、催化还原法、生物法等。

1.1 吸收法

根据吸收材料的不同,吸收法可分为物理吸收法、化学吸收法。

1.1.1 物理吸收法

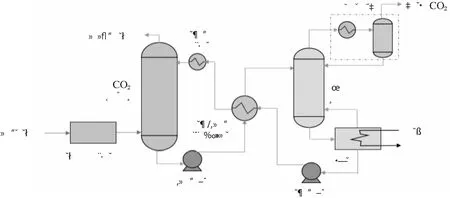

物理吸收法是指在一定压力和温度下,利用无机或有机溶剂选择性吸收、分离二氧化碳,其工艺流程见图1。吸收方式为物理溶解,压力越大且温度越低则吸收能力越强,主要吸收剂有甲醇(Rectisol法)、碳酸丙烯(Fluor法)、聚乙二醇二甲醚(Selexol法)等。该方法具有工艺简单、吸收剂再生较容易且损耗较低等优点,但存在吸收剂选择性不好、分离效果差、成本较高等不足,一般适用于二氧化碳浓度较高的气体处理[2-3],目前已用于分离煤气、煤制氢尾气中二氧化碳的吸收。高帅涛等[4]在聚乙二醇二甲醚360 kmol/h及0.4 MPa、16 ℃下分离煤制氢尾气中CO2和H2S,分离后CO2含量由55%浓缩至99.4%。某公司采用低温甲醛吸收、分离CO2以供纯碱的生产,这种方法能将CO2的含量由44%浓缩至98.6%[5]。

图1 物理吸收法分离CO2的工艺流程

1.1.2 化学吸收法

化学吸收法是利用吸收剂与二氧化碳发生化学反应而分离、回收二氧化碳的方法,常见吸收剂有氨水、氢氧化钠溶液以及醇胺溶剂等,比较适用于中低浓度二氧化碳的分离、回收。该方法对二氧化碳吸收快且回收率高、处理量大、产品纯度高,产品CO2含量可达99%[6],是目前应用最成熟和广泛的二氧化碳回收技术。但也存在再生能耗大、溶剂解吸损耗大、对设备有腐蚀性等问题,升级设备、研发高效低耗吸收剂是化学吸收法发展的重要趋势。化学吸收法一般采用吸收-热解吸再生富集的循环工艺或吸收后产品直接利用的工艺(见图2)[3-4]。

图2 典型醇胺溶剂分离CO2的工艺流程

矿化二氧化碳是化学吸收法固定二氧化碳的一个重要方向,该方法可利用石灰、赤泥、磷石膏、电解锰废水等回收利用二氧化碳,已经在碳酸钙制备、混凝土强化、海水淡化、锰资源回收等多个方面应用,无须解吸,能达到以废治废、废物资源化的目的,有学者用高压釜、低浓度CO2回收电解锰废水或锰渣水洗液中的锰、钙、镁、铵[7-13]。崔文鹏等[9]将含15%CO2的尾气矿化磷石膏生产碳酸钙和硫酸铵,捕集后CO2吸收率达75%、磷石膏转化率>92%。杜兵等[11]在氨水体系中利用CO2曝气回收电解锰渣渗滤液中的锰,锰回收率>75%。梅颖等[10]利用含15%CO2的气体选择性回收电解锰废水中的锰,在pH=6.6、45 ℃下锰回收率达99.79%,出水中的锰<5 mg/L。

1.2 吸附法

吸附法是利用多孔固体吸附材料的选择性吸附能力来分离回收二氧化碳,可分为变温、变压和变温变压吸附,其中变压吸附在工业上较为常用,常见吸附材料有沸石分子筛、炭质材料、硅胶、金属有机框架等。吸附法具有工艺简单、能耗低、对设备无腐蚀、污染少等优势,但也有吸附剂容量有限且解吸后活性降低、设备占地大等不足,适用于二氧化碳<50%的气体分离。研发高效吸附剂和革新工艺路线是提高吸附能力的关键。

采用真空变温或变压、多塔工艺能增强吸附效果。江南[14]以沸石分子筛13X为吸附剂,用四塔变温、四塔真空变温和四塔两阶真空变压3种工艺回收含15%CO2的干烟道气,发现四塔两阶真空变压工艺的能耗最低,为0.79 MJ/(kg CO2),而四塔真空变温工艺的CO2产品纯度和回收率最高,分别达97.27%和97.66%。

开发高效吸附剂是吸附法的重要研究方向。金属有机框架材料(MOFs)的制备及改性常作为研发新型吸附材料的方法,MOFs是由金属离子和有机配体络合制备而成,具有稳定性好、孔结构可调、比表面积超大等特点,但材料成本高昂,目前仅Cu-BTC等几种可生产应用[15]。而炭质材料因比表面积大、稳定性好、易于再生和改性等优势成为热门吸附材料之一[16-17]。葛明[16]研究发现常压下沥青基球状活性炭的CO2平衡量吸附为1.02 mmol/g且解吸循环效率达98.5%;在1.2 MPa下,超级活性炭粉的CO2饱和吸附量达12.85 mmol/g。

1.3 膜分离法

膜分离法是在一定的压力下,利用膜对混合气体中各组分在压力下的传质效率不同而将二氧化碳分离出来。该方法具有能耗低、工艺简单、操作方便、占地面积小、应用范围广等优势,但也有投资高、膜不耐高温和高腐蚀、难以回收高纯度二氧化碳等不足[14],已应用于碳回收、净化、脱硫脱碳等领域。膜分离法常采用分离膜和吸收膜工艺,其中吸收膜工艺是在膜的另一侧用化学吸收剂选择性吸收穿过膜的二氧化碳。

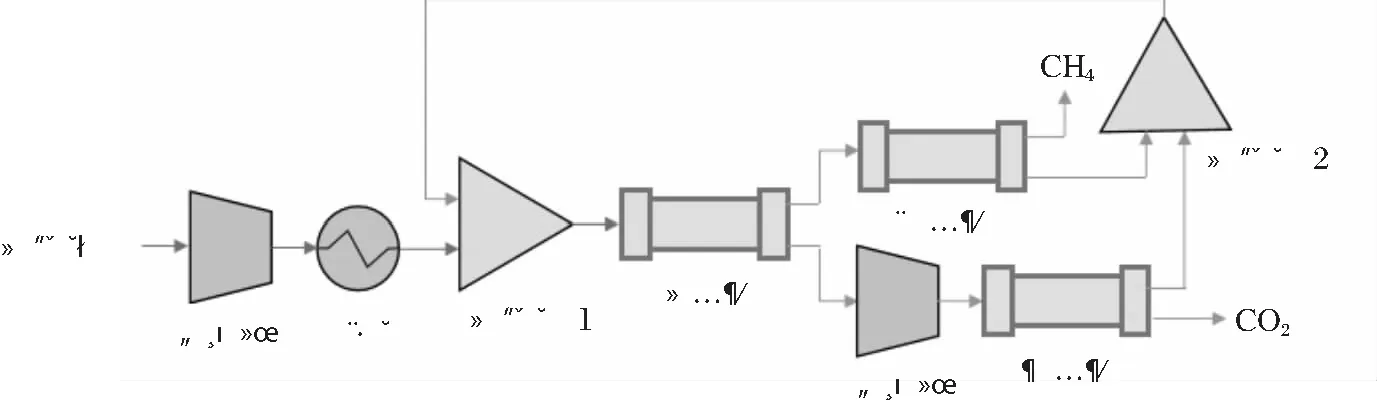

工业上常选用沸石膜、硅膜、杂化碳膜等无机膜及纤维素类、聚砜类、聚醚类等有机膜用于二氧化碳分离。研发新型膜和设计适宜工艺是提升膜组件能力的主要方向,利用纳米碳、MOFs、共价有机骨架、离子液体等材料与有机膜制成混合基质膜可增强分离效果。周毅等[18]利用活化氮硫共掺杂碳球(NSPC)与聚醚嵌段酰胺(PEBA)研发出PEBA/NSPC混合基质膜,处理CO2/N2体积比15/85时膜的CO2渗透系数达589 Barrer、CO2/N2选择性为64,分别比纯PEBA膜提高了244%、139%。单级膜工艺的能耗和损失率较高,实际应用时采用多级膜工艺,三级膜处理水泥窑烟气时的能耗可低至1.2 MJ/(kg CO2)[19],典型的三级膜分离法处理CO2/CH4的工艺见图3[20]。

图3 典型三级膜分离法分离的工艺流程

1.4 低温冷凝法

低温冷凝法也称低温蒸馏法、深冷分离法,是在一定的压力下,二氧化碳温度低于沸点而液化从混合气体中分离出来,该方法适用于分离二氧化碳体积分数>50%的气体[3],比如油田气中二氧化碳的回收,工艺流程图见图4[21]。低温冷凝法可生产液态二氧化碳而易于保存、运输,但设备投资高、能耗大、二氧化碳回收率低,为了不腐蚀或堵塞管道,需进行除重烃组分和水分的预处理。

图4 低温冷凝法回收CO2的工艺流程

将低温冷凝法与膜分离法等其他工艺联用可降低不利影响。韩向阳等[21]发现单一低温冷凝处理含90.15%CO2的油田采出气后,不凝气体中仍含有65%的CO2;在压缩4 MPa、-28 ℃下冷凝后CO2产品纯度为96.2%,而采用低温-膜混合工艺,用膜回收不凝气体,混合工艺处理后CO2产品纯度为99%、回收率为96%。

1.5 催化还原法

二氧化碳催化还原法是指在催化剂的作用下,以光、电、热为能量供应,将二氧化碳还原生成可利用的含碳物质。相比热催化需较高的反应温度,电催化和光催化可在常温常压下还原,是目前应用较多的方向。常见的催化材料有碳基材料和贵金属、铋基、铜基、铁基、铟基等金属催化剂或金属有机框架材料。催化还原法可生产如CO、甲醇、甲基甲酰胺、乙酰胺、丙醇等C1~C3高价值产品[22],但有催化剂成本高及反应选择性低、稳定性低、二氧化碳利用率低且反应物浓度要求高等问题,不适用在低浓度二氧化碳环境中使用。以可再生能源为能量来源、开发高效低廉催化材料是催化还原技术发展的重要趋势。JIN等[23]发现在电势-1.6~-1.4 V vs.RHE、纯CO2通入30 min时,掺杂氮的铜基金属有机框架催化剂Cu2O/Cu@NC催化电化学还原CO2的催化活性和反应选择性均优于未含氮的Cu2O/Cu@C,对CO2的催化效率提升到86%以上。云卉等[24]将负载2%的CuO兰炭在氙灯光照12 h、NaOH-Na2SO3溶液为反应介质下催化CO2生成的甲醇含量为41.65 μmol/(g·cat),是未负载兰炭催化剂生产甲醇产率的2.27倍。

1.6 生物法

生物法是指利用生物光合作用来吸收二氧化碳转化为自身生物质的方法,适用于低浓度二氧化碳(含量<15%)的回收利用,常用微藻等光合生物来进行二氧化碳捕集,其固定二氧化碳的能力是常见陆生植物的10~50倍[25]。微藻具有繁殖快、环境适应性强、运行成本低、可二次利用等优点,但由于二氧化碳在水中溶解度低而导致微藻对二氧化碳利用率低,目前主要应用于废水净化、生物燃料等领域。为提高藻类的固碳率,邱依婷[26]采用化学吸收CO2后生成的NH4HCO3和KHCO3溶液作为小球藻的培养液来净化豆腐废水,结果发现小球藻对于碳的利用率提高至60%以上,同时还能去除废水中的COD、氨氮、总磷。

2 电解锰生产的二氧化碳回收利用可选方法

菱锰矿生产电解锰过程中产生的二氧化碳主要是在硫酸浸出过程,浸出时废气中二氧化碳平均浓度约为15%[10],属于含低浓度二氧化碳气体。废气中还会有硫酸雾,因此宜在废气进行酸雾吸收塔处理后进行二氧化碳的回收。

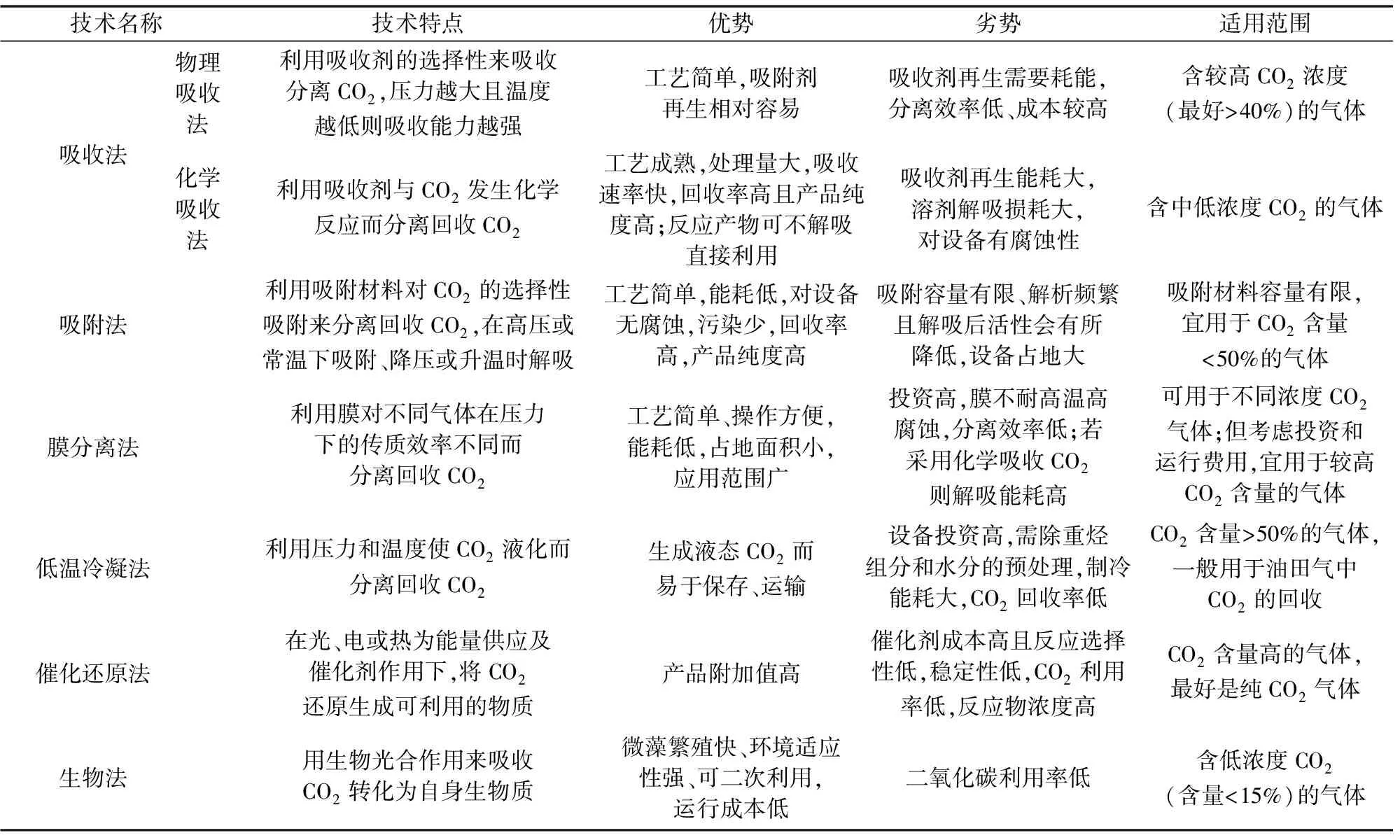

将上述二氧化碳回收利用方法的技术特点、优劣势及适用范围总结见表1。对比可知,化学吸收法、吸附法、膜分离法、生物法可用于回收利用含低浓度二氧化碳气体中的二氧化碳。若进一步考虑二氧化碳分离效率、投资费用及运行成本,化学吸收法和吸附法较为适宜电解锰生产中产生的二氧化碳回收利用。

表1 不同二氧化碳回收利用技术的对比

1)化学吸收法

化学吸收法工艺成熟、稳定,氨水、氢氧化钠溶液、醇胺溶剂等吸收剂均能对电解锰生产产生的二氧化碳有较好的回收利用效果,但解吸成本较高,且吸附剂循环使用对整套系统有一定的腐蚀性。另一方面,电解锰生产过程中会产生含锰、钙、镁等离子的废水及含硫酸钙等的电解锰渣,具备矿化二氧化碳的条件,因此可以考虑以废治废来降低回收成本。

电解锰废水中主要污染物是锰、钙、镁、氨氮等离子,锰、钙、镁可在碱性条件下与二氧化碳发生矿化反应生成碳酸盐,同时还能吸附氨氮[13]。在碱性溶液中,二氧化碳先被吸收在水中再矿化反应,但常温常压下二氧化碳与锰、钙、镁反应并不彻底[11],在一定的压力和温度下,二氧化碳矿化吸收效果更好,出水中的锰可低于5 mg/L[10]。目前电解锰废水矿化二氧化碳的相关研究均主要考虑锰、铵、镁、钙的回收率,未对二氧化碳的吸收效果进行研究。

电解锰渣通常含有25%~30%的浸出液未能压滤出来,含有大量水溶性Mn和(NH4)2SO4,碱性条件下会产生游离氨。分析电解锰渣的物相可知,其主要矿物组分为SiO2、CaSO4·2H2O、MnSO4·H2O、(NH4)2Mn(SO4)2·6H2O等[27]。石膏在有含有氨-水体系中会发生如下复杂的气液固三相反应[28]:

CaSO4·2H2O+CO2+2NH3→CaCO3+(NH4)2SO4+H2O

(1)

该反应是利用碳酸钙和硫酸钙在水中溶度积之差来推动吸收二氧化碳,属于直接湿法矿化反应,一般在高温高压下效果较好。由此可知,电解锰渣具备了直接湿法矿化CO2的条件。陈红亮等[27]成功利用Na2CO3将电解锰渣中CaSO4·2H2O转化为CaCO3并固定了Mn,使得硫酸根可以更容易从锰渣中洗出来,可进一步将锰渣资源化利用。然而,目前还是少见直接以二氧化碳矿化处理的相关研究。

综上所述,电解锰废水化学吸收浸出产生的二氧化碳具有良好的应用前景,还需优化工艺路线及参数,提高二氧化碳回收利用率;而电解锰渣矿化二氧化碳方面还需要开展相关技术研究,以确定其工艺。

2)吸附法

相较于变温吸附法,变压吸附法处理速度较快、投资及运行成本相对较低,且不需要吸附材料耐高温,更适用于电解锰生产产生的二氧化碳的回收利用。选用硅胶、活性炭、沸石分子筛等低廉、高吸附量的吸附材料,通过改性提高吸附材料对二氧化碳的选择性、吸附速率和解吸循环效率,并在此基础上优化变压吸附工艺流程及参数,提高对电解锰生产中产生二氧化碳的吸附效率和吸附材料解吸循环性能,并降低解吸能耗。

3 结 语

不同的二氧化碳回收利用方法各有优劣势及适用范围,物理吸收法、膜处理法、低温冷凝法、催化还原法适用处理含较高或高浓度二氧化碳的气体,化学吸收法、吸附法、生物法适用处理含中低或低浓度二氧化碳的气体。

菱锰矿生产电解锰排放废气中二氧化碳浓度较低,从经济、效果上考虑,其二氧化碳回收利用宜选用化学吸收法和吸附法,可以从以下方向来开展研究及应用。①化学吸收法:以电解锰废水化学吸收浸出产生的二氧化碳,优化工艺路线及参数,提高二氧化碳回收利用率;开展电解锰渣矿化二氧化碳的工艺研究,最终达到以废治废、资源综合回收利用的效果。②吸附法:开发高效廉价、选择性好和解吸循环性能好的吸附材料,优化变压吸附工艺,提高吸附材料对二氧化碳的选择性和吸附速率、降低解吸能耗。