基于CFD 的承台混凝土温控技术分析

2022-07-28■林群

■林 群

(中核华辰建筑工程有限公司,莆田 351100)

桥梁施工过程以混凝土浇筑为主。 在混凝土浇筑过程中,桥梁结构内部温度会发生变化。 受内外温差影响,承台在施工过程中易产生裂缝,进而影响桥梁的稳定性和安全性。 为避免出现此类问题,研究人员进行了相关研究:苏建滨[1]探讨了温度对结构裂缝的影响,并提出控制措施;郑镇平[2]利用有限元软件,研究了某地区桥梁承台温度变化及应力变化规律;柯正雄[3]以某地区大桥混凝土承台为研究对象,分析其温控系统的原因效果,研究承台温度控制措施;耿鸣山等[4]利用有限元软件,分析了某地区桥梁承台温度应力场变化规律,结果表明冷却水管的布置能减少混凝土裂缝的产生;包天鹏[5]对比分析了水泥与大体积混凝土水化热试验结果,结果表明冷却水管的布置能有效降低大体积混凝土内外温差。 在前人的研究基础上,本研究利用CFD技术,对宁海新桥承台进行水化热分析和绝热温升计算,以期为相关研究提供参考。

1 工程概况

省道201 线宁海新桥工程项目是福建省交通运输厅“五大战役”的攻坚项目,也是莆田市普通公路首个标准化施工的示范点。新桥桥址位于宁海旧桥下游110 m 处,北接省道201 线涵江段,南接规划中的壶公大道互通枢纽。 新桥长1164 m,桥面宽度41 m。

桥梁跨径1164 m, 桥面宽度41 m, 双向八车道,桥梁采用预应力连续箱梁结构。主桥墩10#~14#墩共计10 个承台,15# 墩左幅1 个承台;其中10#、15# 墩承台采用钢管桩围堰施工,11#~13# 墩采用钢吊箱施工,14#墩采用钢套箱施工。主桥墩承台采用水中高桩承台,10# 墩承台顶标高2.5 m,底标高-1.0 m;结构尺寸为:长23.35 m、宽18.4 m、高6 m,单个承台C30 砼数量为2577.84 m3。

2 大体积混凝土绝热温升的CFD 分析

混凝土浇筑后的温度场主要受水化热和温度的影响。 由于内外温差影响,承台在施工过程中易产生裂缝,从而影响桥梁的稳定性。 因此,本研究利用CFD 技术,对宁海新桥承台进行水化热分析和绝热温升计算。 通过上述分析,得出自然冷却条件下,宁海新桥承台温度场的变化情况,为宁海新桥承台施工提供理论依据。

2.1 条件设置

2.1.1 计算模型

宁海新桥主桥墩承台采用水中高桩承台,承台为大体积混凝土,单个承台混凝土数量2577.84 m3。为避免混凝土浇筑过程中, 其内部温度发生变化,而产生应力变化。 在结构内设置冷却水管,降低混凝土内外温差。 选取10# 承台为研究对象,选取其1/4 作为计算模型, 模型尺寸为23.35 m×18.4 m×6 m,如图1 所示。

图1 计算模型

2.1.2 温度设置

承台的自然冷却情况主要与大气温度有关,对本项目所在地温度情况进行统计, 大气干球温度逐时分布图如图2 所示。 由图2 可知,该地区逐时温度平均值为28℃, 以此温度为最不利工况进行分析。

图2 大气干球温度逐时分布图

2.1.3 物性参数

混凝土承台物性参数如表1 所示,分别在承台边界、中心、顶部设置4 个监测点,监测其温度场变化。

表1 混凝土承台物性参数

2.2 数据分析

图3 为监测点温度变化图。 由图3 可知,随时间的增大,各监测点的温度逐渐增大,最后逐渐趋于平稳。监测温度与时间呈正相关关系。中心监测点的监测温度最高,其次为边界监测点,顶部监测点最小。边界监测点1 和边界监测点2 变化趋势较为相近。中心监测点与顶部监测点最大温度差距为36.7℃。

图3 各监测点温度变化曲线

根据上述温度曲线(图3),得出xz 和x 方向监测面温度(图4)。由图4 可知,各监测面监测温度与时间呈正相关关系。 随时间的增大,监控温度逐渐增大,xz 监测面监控温度大于x 向外侧面监测温度,两者最大温差为10.5℃。 由于承台侧面存在围堰结构,所以xz 监测面温度与x 向外侧面监测温度温差较小,不易产生裂缝。 说明围堰结构对承台安全性有一定的保护作用。

图4 xz 监测面和x 方向平均温度变化曲线

3 通水冷却方案分析

3.1 冷却水管长度对温度变化的影响分析

在大体积混凝土内部设置冷却水管,根据工程实际尺寸平行布置。 由于冷却水管内的水不断流动,所以管内水温变化较小。 当大体积混凝土温度变化较小时,其温度场变化较小。 所以可将冷却水管作为孤立的传热系统进行分析。

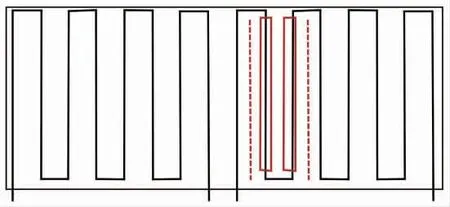

假设大体积混凝土界面为正方形,外表面为绝热条件。 冷却水管在期间平型布置如图5 所示,模型相关参数如下:混凝土块长100~200 m、冷却水管直径为25~80 mm、 冷却水管内水流速为0.5~2.0 m/s、冷却水温度25℃、水管进出口端长5 m。 分别设置冷却水管长度为100 m、150 m 和200 m,分析长度对承台内部温度变化的影响。 冷却水管长度对出水温度变化的影响如图6 所示。

图5 平行型管道布置方案

图6 冷却水管长度对出水温度变化的影响

由图6 可知, 当冷却水管长度为200 m 时,温度较高;其次为长度为150 m 时;当长度为100 m时,温度最小;不同长度最大温度差距约为0.5℃左右。 当冷却水管道长度较长时,冷却水在大体积混凝土内停留时间较长,与大体积混凝土发生的热交换较大,所以当冷却水管长度为200 m 时,出水温度最大。 当水在冷却水管内流动时,其热量会发生损失,所以出水温度随时间变化趋势为先增大后减小。 而冷却水管道长度越长,发生的热量损失越大,所以当冷却水管道长度为200 m 时,出水温度降幅最大;当冷却水管道长度为100 m 时,出水温度降幅最小。 除热量损失外,冷却水管道长度还会导致阻力损失。 当冷却水管道长度为100 m 时,阻力损失为43.4 kPa; 长度为150 m, 其阻力损失为65.1 kPa;长度为200 m,其阻力损失为86.8 kPa。冷却水管道长度与阻力损失呈正相关关系,当冷却水管道长度越大时,其阻力损失越大。 综上所述,应尽量减少冷却水管道长度。

3.2 冷却水管布置方案分析

根据上述分析可知,冷却水管长度会导致阻力损失和热量损失。 合理研究冷却水布置方案,会影响其水载热能力。 本项目冷却水管采取水平布置方案,水平间距为93 cm,竖向间距为91 cm。 水流速度与冷却水温度与前文一致。

本研究承台冷却水管布置如图7 所示,采用直径为48 mm 钢管,冷却水管平行布置,水平间距为93 cm,竖向间距为91 cm。 水平方向冷却水管6 m,总长度146 m。 竖直方向层距为85 cm,共7 层。 设置水泵流量为150 m3/h。 竖直和水平方向冷却水管全长共计12264 m。当每层混凝土浇筑完成时,即可使冷却水管通水,通过进水温度调节大体积混凝土内部温度。 待大体积混凝土浇筑并养护完成后,排出冷却水管内的液体。 待管内水完全排出后,在冷却水管内注入泥浆,以填充冷却水管。

图7 冷却水管平行型布置示意图

4 智能温度控制实践

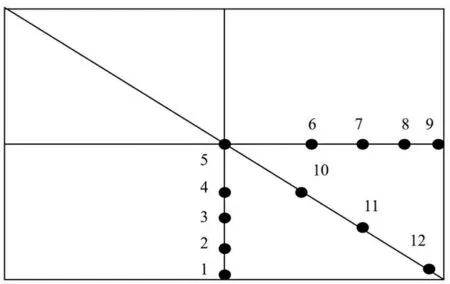

在承台内设置监测点,以研究结构内部温度变化规律。 每层布置12 个温度监测点,共计6 层。 每层分别间隔0.8 m、1.4 m、0.9 m、0.7 m 和0.8 m。以PLC 为电力系统控制器,以Pt100 为温度采集传感器,如图8 所示。 每3 h 测量1 次温度,其温度变化曲线如图9 所示。

图8 温度监测平面布置示意图

图9 不同监测点温度变化曲线

由图9 可知,(1)当开始监测时,冷却水温度为25℃,外部温度为27℃,结构温度为28℃。混凝土浇筑前期,其温度呈上升趋势。 这是由于在浇筑的前期,混凝土水化热带来的热量较高,而冷却水管内与混凝土的热交换难以抵消这些热量。 在浇筑完成36 h 后,混凝土温度开始下降。 这是由于混凝土内部逐渐趋于稳定,冷却水管降温效果显著。 (2)当处于相同监测层内时,不同监测点的温度变化趋势基本相同。 中心监测点的温度变化增量大于外表面监测点。 由于外层与空气接触,其散热良好,所以其温度变化速率小于中心监测点。 当时间为96~240 h时,温度变化速率较快;当时间大于240 h 时,温度变化速率逐渐减小,变化趋势趋于平稳。 (3)大部分区域最高温度为55℃左右。 在第二层时,中心区域最大温度为36℃左右,而外部最大温度为55℃左右,大于中心区域最大温度。 这是由于智能温度控制系统的进水口位于混凝土中部,冷却水首先经过混凝土中部区域,对其进行降温。 结构表面最高温度为45℃左右,最大温差为15℃,与芯部温差为10℃左右。 由于混凝土表面位于承台四周,散热充分,而混凝土导热系数较低,所以其最大温差较大。 由于混凝土结构外部存在围堰结构,对其有良好的保温效果,所以混凝土外部与混凝土芯部温差较小。 (4)顶部的监测层温度较高,这是由于顶部受阳光照射作用,导致其温度较高。 加之智能温度控制的排水口位于承台顶部,此时的冷却水温度较高,导致顶部检测出温度较高。 利用智能温度控制对结构内部温度,可有效保持其温度的稳定性,减少裂缝,以保证结构的安全性。

5 结论

本文基于CFD 分析技术,对大体积承台混凝土内温度变化规律进行分析,结论如下:(1)各监测面监测温度与时间呈正相关关系。 随时间的增大,监控温度逐渐增大,xz 监测面监控温度大于x 向外侧面监测温度,两者最大温差为10.5℃。 由于承台侧面存在围堰结构,所以xz 监测面温度与x 向外侧面监测温度温差较小,不易产生裂缝。 说明围堰结构对承台安全性有一定的保护作用。 (2)随时间的增大,出水温度呈先增大在减小的趋势。 当冷却水管道长度较长时,冷却水在大体积混凝土内停留时间较长,与大体积混凝土发生的热交换较大,所以当冷却水管长度为200 m 时,出水温度最大。 当水在冷却水管内流动时,其热量会发生损失,所以出水温度随时间变化趋势为先增大后减小除热量损失外,冷却水管道长度还会导致阻力损失。 冷却水管道长度与阻力损失呈正相关关系,当冷却水管道长度越大时,其阻力损失越大。 应尽量减少冷却水管道长度。 (3)混凝土浇筑前期,其温度呈上升趋势。这是由于在浇筑的前期,混凝土水化热带来的热量较高,而冷却水管内与混凝土的热交换难以抵消这些热量。在浇筑完成36 h 后,混凝土温度开始下降。这是由于混凝土内部逐渐趋于稳定,冷却水管降温效果显著。 (4)当处于相同监测层内时,不同监测点的温度变化趋势基本相同。 由于外层与空气接触,其散热良好,所以其温度变化速率小于中心监测点。当时间为96~240 h 时,温度变化速率较快,当时间大于240 h 时,温度变化速率逐渐减小,变化趋势趋于平稳。