浅谈端子压接区膜层对安全气囊系统的影响

2022-07-28岳本龙

岳本龙

(北京汽车研究总院有限公司,北京 100029)

市场上经常有车辆出现仪表气囊故障灯亮的问题,维修人员使用诊断仪读取故障码解析为“气囊回路阻值高”,凭经验认为是气囊回路断路,通常采用的解决措施是重新插拔线束护套,更换气囊总成、控制器甚至整车线束以达到消除故障的目的,但车辆行驶或放置一段时间后故障复现,无法从根本上解决问题,引起用户抱怨。

现有一车辆报副驾侧气囊回路阻值高故障,维修人员在不拆卸零部件的前提下,将位于副驾座椅下方的侧气囊线束与车身线束的对接护套拆开检查,确认无异常重新对接后故障消除。车辆放置一周后故障复现,联系多方对该车进行彻底检查。

要解决该问题,需先了解安全气囊系统的构成及工作原理。

1 安全气囊系统构成及原理简介

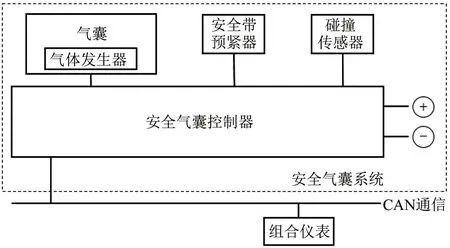

图1为安全气囊系统示意简图,由气囊控制器、气囊总成(正面/侧面气囊)、安全带预紧系统、碰撞传感器(正碰/侧碰传感器)、连接线束等部分组成。组合仪表通过CAN网络接收气囊系统的状态信息并显示。

图1 安全气囊系统示意图

车辆发生碰撞时,碰撞传感器的信号传给控制器,控制器经运算判断需要展开气囊时,便向气体发生器输出持续电压,产生点火电流。当点火电流和持续时间达到系统设定的条件,引燃气体发生剂,产生大量气体,经过滤并冷却后进入气囊,使气囊在极短的时间内突破衬垫迅速展开。

控制器对气囊回路的阻值进行实时监测。若气囊回路的阻值过高,ECU输出的电压值不变,根据欧姆定律:I=UR,点火电流I变小,低于设定值,则气囊不能展开,系统便会通过CAN网络向组合仪表发信息,点亮气囊灯提醒驾驶员气囊系统发生故障。

2 故障车安全气囊系统分析

2.1 系统拓扑简介

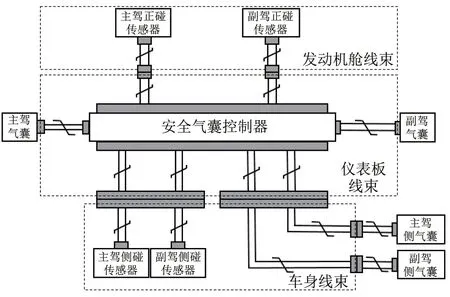

该车气囊系统的电气拓扑如图2所示,气囊控制器安装在副仪表台中间,侧碰传感器布置在左、右B柱,侧气囊布置在主、副驾座椅头枕外侧,气囊线束埋在座椅靠背后部,在座椅下方与车身线束对接。三者通过仪表板线束、机舱线束、车身线束实现信息传递。气囊系统的各个部件包括整车线束均按相应的标准布置和固定。

图2 故障车安全气囊系统电气拓扑示意图

2.2 气囊回路阻值构成

通过图2可知,气囊回路的阻值由气体发生器阻值和线束系统的阻值两部分组成。气体发生器阻值用防爆欧姆表可直接测量,重点分析线束系统的阻值构成。

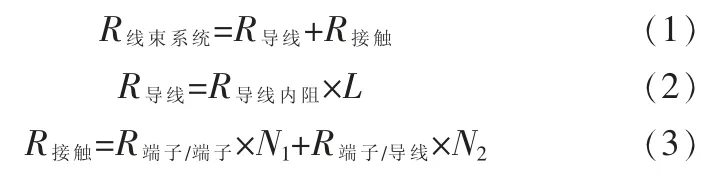

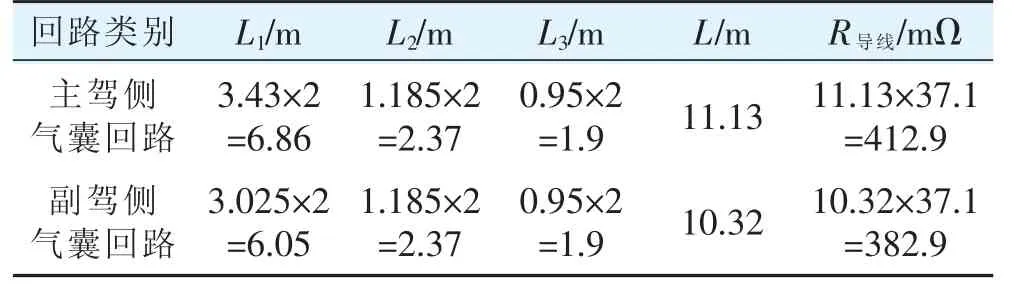

线束系统的理论阻值计算公式如下:

式中:R——线束系统的电阻总和;R——线束系统中导线的电阻;R——线束系统中接触电阻总和;R——导线内部阻值特性,常温下为37.1mΩ/m;L——线束系统中电线总长度;N——回路中端子与端子接触数量;N——回路中端子与导线接触数量;R——端子与端子的接触电阻,10mΩ;R——端子与导线(0.5mm)的接触电阻,0.6mΩ。

2.3 气囊系统各模块阻值设定

该车气囊系统对各模块的阻值规定了具体的数值范围,见表1。通过表1可以看出,若气体发生器阻值正常,侧气囊线束回路阻值不大于1.1Ω便符合设计要求,系统不会报故障。

表1 安全气囊系统各分系统阻值范围设定 Ω

2.4 侧气囊系统相关零部件参数

该车气囊系统所用导线为0.5mm的德标FLRY-B双绞线,护套及端子均为气囊系统专用,端子表面镀金。

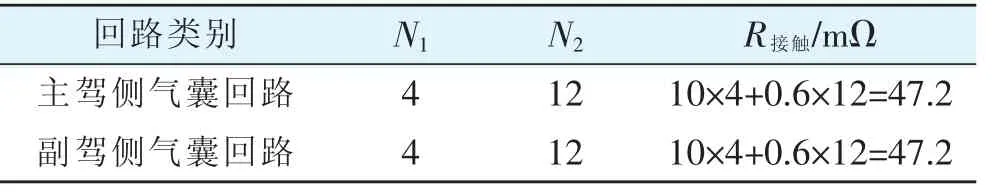

针对车辆故障信息,对侧气囊回路阻值的组成要素进行对比分析。表2为侧气囊系统阻值相关参数。

表2 侧气囊系统阻值相关参数

2.5 线束系统侧气囊回路理论计算阻值

侧气囊系统中R与R理论计算值分别见表3、表4。

表3 R导线数值计算(常温)

表4 R接触数值计算(常温)

根据2.2公式可得:主驾侧气囊回路的R=412.9+47.2=460.1mΩ;副 驾 侧 气 囊 回 路 的R=382.9+47.2=430.1mΩ。两者均小于1.1Ω,符合气囊系统对线束回路阻值的设计要求。

3 故障排查

3.1 故障车测试

测试设备:笔记本(CANoe)、HIOKI RM3545电阻测试仪、防爆欧姆。

根据该车故障信息描述、首次故障解决措施、系统零部件布置特点及现有测试工具,对主驾和副驾侧气囊回路的相关阻值进行测量,制定排查步骤如下。

1)首先用CANoe读取车辆主、副驾侧气囊回路的当前阻值,记为A组数据。

2)调节座椅开关,使主、副驾座椅前后移动,再用CANoe读取侧气囊回路的阻值,记为B组数据,观察故障是否消失。

3)将前排座椅下方车身线束与侧气囊线束的对接护套重新插拔,再用CANoe读取侧气囊回路阻值,记为C组数据,观察故障是否消失。

4)从座椅上拆下气囊总成,用防爆欧姆表测量气体发生器的阻值,记为D组数据。

特别提醒:测量气体发生器一定要使用防爆欧姆表,使用其他设备存在引爆气体发生器的风险。

按上述步骤完成测量,结果见表5。

表5 实车测量数据 Ω

分析表5数据可以得出如下结论。

1)主驾侧气囊回路测量阻值自始至终无变化,且小于3.3,该回路正常。

2)副驾侧气囊回路阻值初始值7.39,大于3.3,引起系统故障;重新插拔护套后阻值恢复正常,故障消失,说明“护套重新插拔”这个动作导致了阻值变化,排查范围缩小到该对护套附近。

3)主、副驾气囊的气体发生器阻值在1.8~2.2区间,正常。

4)C组数值减去D组数值即为正常情况下侧气囊线束系统的阻值,主驾侧气囊线束系统阻值为0.51Ω,副驾侧气囊线束系统阻值为0.41Ω,接近理论计算值。

上述测试结果排除气体发生器和控制器发生故障的可能。为了继续查找原因,将车身线束和侧气囊线束从故障车拆下做进一步分析。

3.2 故障线束初步测试

考虑到车身线束与副驾侧气囊线束的对接护套重新插拔引起系统阻值变化,判断该处的接触电阻存在异常。

对车身线束气囊功能分支和侧气囊线束进行初步目视检查,导线、护套和端子外观良好,无明显损坏状况。两护套对接牢固,将端子挑出重新插入护套,能清晰地听到锁片与端子卡接到位的声音,锁定后拉拽导线无法将端子从护套拔出,说明端子和护套固定良好,不会存在端子退针导致的虚接,影响阻值变化。

用电阻测试仪检测对接护套根部导线之间的阻值,如图3所示,该阻值由1个R与2个R组成,理论数值为11.2mΩ。测试过程中不断对护套及导线进行摔打撕扯,阻值始终稳定在5.8~6.5mΩ之间,低于理论值,说明此时该护套内的接触电阻正常。

图3 车身线束与侧气囊线束对接段阻值测试

3.3 端子及导线检测

端子和导线的连接方式为压接,中国汽车行业标准QC/T 29106—2014《汽车电线束技术条件》对压接工艺与标准有详细的规定。

将车身线束与副驾侧气囊线束的对接分支剪下,取护套中的端子(带压接导线)制成检测样本并做标记,车身线束的端子样本为1#、2#(316833-2:TE,母端),侧气囊线束的端子样本为3#、4#(316834-2:TE,公端),其中1#、3#配对,2#、4#配对。

3.3.1 端子表面检测

对4个样本进行初步检测,结果如下。

1)端子结构正常,无变形。

2)对2组端子进行插拔,可以感受到相应阻力,说明两端子啮合状态良好。

3)用徕卡DM5000型金相显微镜对端子接触面进行观察。

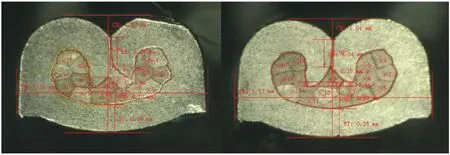

因无法观测母端子内部,只对3#、4#公端子正反面进行观测,镀金层状态良好,无氧化现象,有插拔引起的浅显划痕,但不会引起接触电阻的明显变化,观测图像如图4所示。

图4 3#、4#端子正反面镀金层观测图像

根据上述结果,判断端子与端子之间的接触电阻正常。

3.3.2 端子与导线压接检测

将4个样品委托第三方线束供应商做电压降测试和接点横断面检测。中国汽车行业标准QC/T 29106—2014《汽车电线束技术条件》对电压降和接点横断面检测有详细要求。

样品电压降测试结果和计算后的接触电阻见表6。

表6 电压降测试结果

从表6数据可以看出,1#、2#样品电压降小于3mV,符合标准要求,3#、4#样品电压降超出标准要求。

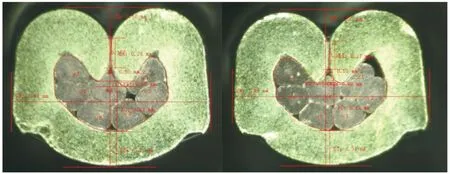

随后对4个样品做接点横断面检测,结果为:1#、2#样品合格,3#、4#样品不合格,如图5、图6所示。

图5 1#、2#样品横断面(合格)

图6 3#、4#样品横断面(不合格)

3#、4#横断面检测详细数据见表7,根据该供应商内部标准,画“●”项为必检项,其它项为参考项,评价标准为任一必检项不合格,即判定压接不合格。

表7 3#、4#样品横断面数据

综上可知,副驾侧气囊线束的导线和端子压接不合格,不符合标准要求。

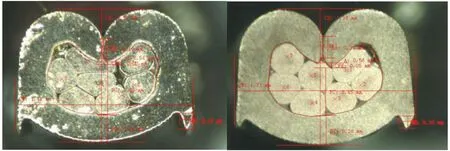

将副驾侧气囊线束接气体发生器的2个带线端子制成样品5#、6#,再次进行电压降和横断面检测,结果表明此2个样品压接仍不合格。电压降检测结果见表8。

表8 电压降测试结果

接点横断面检测结果如图7所示,压缩比率分别为107.97%和111.41%。

图7 5#、6#样品横断面(不合格)

4 影响线束端子压接区电压降的原因分析

若将副驾侧气囊回路中所有端子与导线的接触电阻按照4#样品的数值来计算,根据第2.2节的公式计算,副驾侧气囊线束回路系统阻值为483.38mΩ(即:382.9+10×4+5.04×12),小于1.1Ω,同样满足系统对线束回路阻值的设计要求,而用CANoe读取的7.39Ω又该如何解释?

柳州市产品质量安全检验所黄梦川同志根据端子压接的一系列测试数据得出的结论:压接松紧程度大致会引起端子压接区电压降0.3~0.7mV的偏差,属于正常波动,压接松紧度并非是引起端子压接区电压降不合格的主要因素,端子表面氧化才是导致端子压接区电压降不合格的主要原因。端子氧化产生氧化膜,产生膜层电阻,膜层电阻高于端子基材的电阻,使接触阻值升高,从而造成电压降升高。

需要注意的是,该处所说的氧化膜是在端子的接触区产生的。为了加强端子的抗氧化性能,气囊系统的线束回路一般都采用接触区镀金的端子。故障车的端子样品接触区表面镀金层未发生氧化,因此只能是端子压接区发生了氧化现象。

图7、图8可以看出,样品的压缩比率均不符合要求,铜丝之间充满了缝隙,虽然端子压接的导线匹配防水栓,但仍不能避免水气进入压接区的缝隙中,3#、4#样品所在的护套固定在驾座椅下方,直接暴露在外部环境中,甚至可能有细小的微尘或者其他污染物进入压接区,加速在端子与铜丝之间形成氧化膜。氧化膜层与其他污染物质构成膜层电阻(又叫薄膜电阻),导致回路阻值升高。

该膜层有一个特点,在小电压、小电流(≤20mV/100mA)情况下保持相对稳定,在高电压以及大电流情况下会被击穿。气囊控制器检测回路阻值的电流小于100mA,不会击穿膜层,因此CANoe检测到回路阻值高达7.39Ω。

重新插拔护套后故障消失是因为该膜层另一个特性——脆弱。插拔护套的动作对压接区膜层造成了损坏,使该处接触电阻恢复正常。虽然端子压接不合格,但除去膜层后线束系统阻值仍在允许范围内,且膜层短时间内不会形成,因而车辆气囊系统短期内运行正常。一段时间后压接区又产生新的膜层,侧气囊系统阻值再次超过标准,故障再现。

综上所述,侧气囊线束的导线和端子压接不合格,压接区存在缝隙,产生膜层电阻,是导致侧气囊回路阻值高的根本原因。

5 总结与思考

在研发层面,气囊线束的布置、固定和插接件选型都积累了丰富的经验,只要遵循设计规则便可以满足要求;车辆总装层面,主机厂对线束的装配也非常重视。但在线束零部件的生产阶段,某些细节的忽视往往会留下隐患,短期内不会影响品质指标,可以通过种种质检程序,但终究会在一定时间后引起质变。

线束的压接工艺发展到现在已经非常成熟,如何保证端子的压接品质,在此不做过多的讨论,仅针对气囊线束的制作管控聊一聊个人的看法。

首先保证气囊线束在生产环节和运输过程无尘且干燥,避免线束的端子及导线被空气中的湿气和杂质污染。

再者端子压接区的断面检测、拉拔力测试、电压降测试频率要高于普通功能的线束,做到每天一检,一旦发现压接异常立即整改,避免产生批量不合格品流转至下工序,造成品质隐患。

另外,随着新能源汽车的迅速发展,超声波焊接也更加广泛地应用于线束加工。

通过实验数据对比可知,超声波焊接和压接两种连接方式,两者的拉拔力属性差别不大,但在电压降方面,超声波焊接的性能优于压接,因此气囊回路的端子与导线采用超声波焊接也是一种选择。