全自动液压模板封闭蒸养T梁施工技术

2022-07-27□□葛晗

□□ 葛 晗

(浙江交投交通建设管理有限公司,浙江 杭州 310000)

引言

为提升桥梁建造速度,通常采取预制构件进行施工。现有的预制T梁在预制过程中普遍存在模板拼装精度差、机械化程度低、人工耗费多、预制速度慢、养护周期长、台座利用率低、梁体早期裂缝多发等问题[1-2]。同时,传统的预制场所需场地面积大,而目前土地资源紧张,租地困难、费用高。全自动液压模板封闭蒸养T梁预制适用于桥梁预制梁板工程,尤其适用于工期紧、数量大、土地资源紧张项目的梁板预制施工。

1 技术特点

(1)液压模板为可移动的结构形式,可实现自动启闭;底部设置行走轨道,通过电机驱动整体纵向行走,提高了模板的支设、脱模效率。

(2)采用红外线自动定位装置,对模板的中轴线,侧模边线等进行自动定位检测,并通过控制系统对模板的偏离进行自动调整,保证模板的拼装精度,提高液压模板的可靠性。

(3)采用两阶段张拉技术,通过蒸汽养护至设计强度70%进行预应力初张拉,然后快速吊离预制台座,提升预制台座利用效率。

(4)通过在养护棚内设置传感器,并与蒸汽管道阀门联通,实现养护作业自动控温。

(5)钢筋焊接采用全自动单臂焊接机器人焊接顶板环向筋及剪力筋,对焊接质量以评分形式显示,与传统人工焊接设备相比,焊接速度快、焊接质量更加可控。

2 工艺原理

采用“固定台座、移动液压模板、封闭蒸养、两阶段张拉”的工艺开展预制T梁的施工,梁板混凝土浇筑完成后,带模养护至2.5 MPa后,拆除模板进行封闭式蒸养,通过蒸汽养护至设计强度及弹性模量的70%进行预应力初张拉(初张拉按0.5σ),使梁板能够承受自重荷载和起吊装运输时的冲击荷载,然后将梁板吊离预制台座,转运到二次张拉区后养护,待梁体强度、弹模、龄期达到设计要求后,再按规定进行预应力终张拉、孔道压浆、封锚作业。

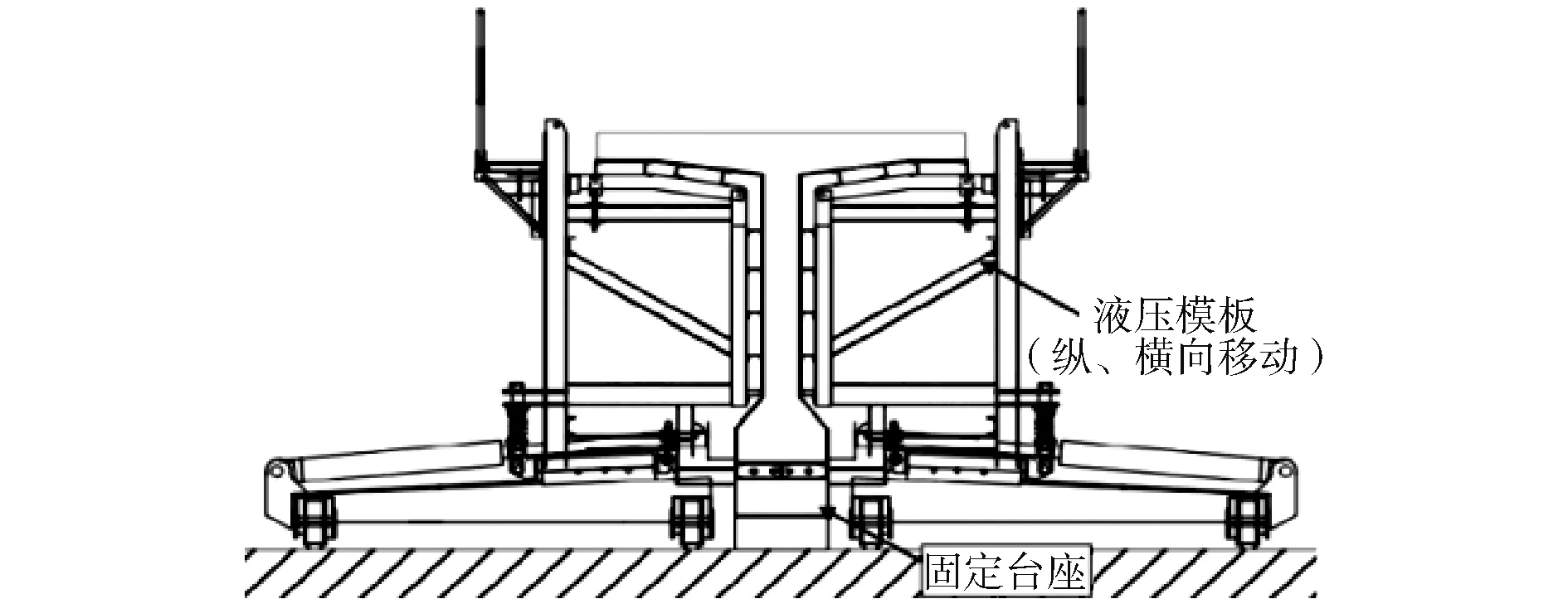

T梁预制模板的侧模为可移动结构,底部设置行走轨道,通过电机驱动整体纵向行走,当前台座的梁体浇筑成型并脱模后,自动滑入下一台座进行支模作业。采用红外线自动定位装置,对液压模板的中轴线,侧模边线等进行自动定位检测,并通过控制系统对液压模板的偏位进行自动调整,保证模板的拼装精度,提高液压模板的可靠性。图1所示为整体式液压模板断面图。

图1 整体式液压模板断面图

3 操作要点

3.1 钢筋半成品加工

通过数控生产线进行底腹板、顶板、横隔板等钢筋的半成品加工,并用龙门吊及桁吊运至钢筋绑扎区。

3.2 钢架骨架绑扎

钢筋骨架均采用定位胎架进行绑扎,包括齿块钢筋胎架、顶板钢筋胎架、马蹄筋组装胎架、预应力定位筋胎架和腹板钢筋胎架等。

顶板钢筋绑扎顺序为:环形筋→水平筋→门字筋→负弯矩齿板钢筋→护栏及标志牌预埋筋。

底腹板钢筋绑扎顺序为:马蹄筋与竖主筋组焊→波纹管定位筋绑扎→腹板钢筋绑扎;其中腹板钢筋绑扎顺序为:水平筋→马蹄筋与竖主筋模块→波纹管定位筋模块→波纹管穿束→横隔板钢筋→拉筋→梁端锚下加强筋。

3.3 预应力管道预埋

安装前,在腹板绑扎胎架底部设置波纹管坐标铭牌,按照坐标放置定位筋,采用“井”字形筋固定,定位钢筋间距直线段≯80 cm,曲线段≯50 cm。定位钢筋与普通钢筋焊接,使得波纹管与钢筋骨架连成一体,防止上浮。

金属波纹管使用具备良好密封特性的金属套管连接后再用热缩套进行连接,以防止在浇筑混凝土时水泥浆漏,管道中的压浆技术孔、抽气孔都放在锚垫木上,并使用海绵封孔。

3.4 钢筋骨架吊装

吊装时,先将腹板钢筋骨架吊装至模板上方,将横隔板的钢筋与模板位置对齐,然后缓慢放下钢筋骨架。模板单侧合模后,再将顶板钢筋吊入模板。顶板钢筋骨架吊装完成后,安装顶板与腹板相交位置纵向钢筋,将腹板骨架和顶板骨架连接成整体,最后对顶板水平筋和横隔梁主筋进行绑扎焊接。

3.5 液压模板安装

预制T梁模板采用全液压系统,由T梁侧模、端头模、油缸及油路、同步液压系统、电气控制操作系统、混凝土浇筑平台等构成。模板安装时首先对底模、侧模进行清理,涂刷脱模剂,侧模就位张开(如图2、图3所示),将腹板钢筋骨架吊入台座,遥控进行一侧液压模板安装,再将顶板骨架钢筋吊入,并将腹板骨架和顶板骨架连接成整体,遥控进行另一侧模板安装,通过红外线定位装置实现自动精调(如图4所示),然后再安装端头模板和拉杆,并仔细检查模板拼缝及平整度。

图2 液压模板(开启)

图3 液压模板(闭合)

图4 红外线自动定位装置

3.6 混凝土浇筑及养护

采用分层法进行浇筑,分层高度<30 cm。混凝土浇筑完成后,立即进行覆盖喷淋养护,达到拆模强度要求后,张开液压侧模开始蒸汽养护。蒸养条件为:温度40 ℃,恒温48 h。

3.7 初张拉

蒸汽养护至混凝土强度及弹性模量达到设计值70%以上时,将梁体移出蒸养房,进行预应力初张拉,初张拉预应力大小和顺序为:0.5N2→0.5N3→0.5N1。预应力张拉采用高度集成控制器的智能张拉千斤顶,通过电磁阀一键操作控制完成同步张拉全过程,如图5所示。

图5 智能张拉控制系统工作示意图

3.8 终张拉

T梁混凝土强度和弹性模量达到要求后进行第二次张拉,张拉比例为100%。二次张拉完成后48 h内完成压浆、封锚施工。终张拉前应对钢绞线、夹片的工作状态及效果进行检查。终张拉顺序及张拉力值控制:N2→N3→N1。

3.9 压浆、封锚、存梁

二次张拉完成切割端头多余的预应力筋之后,采用高标号砂浆进行封锚,待封锚强度达到要求后进行管道清理。

4 效益分析

4.1 技术效益

采用全自动的液压控制模板系统,提高模板安装效率及梁体成型精度;模板侧模采用全液压系统开合,底部设置行走轨道,通过电机驱动,可实现整体纵向行走至下一台座,液压模板采用红外线定位技术,模板滑移至指定台座后,可实现一键自动定位,提高了模板作业效率;梁体采用蒸汽养护,提高早期梁板强度,减少混凝土梁体早期收缩裂缝,提高T梁的预制质量;两阶段预应力张拉采用智能自动控制技术,可有效提升作业效率,提高预制台座周转率,减少占地面积,具有较好的技术效益。

4.2 经济效益

采用全自动液压模板封闭蒸养两阶段张拉预制T梁施工技术,与传统施工技术相比,其优点如下:

(1)采用全自动液压模板,能够显著提升T梁模板支设及脱模效率,从而缩短预制T梁预制台座占用时间(7 d减少至4 d),对比传统模式缩短预制施工周期约42%;单条生产线减少模板安拆施工人员投入约50%(4人减少至2人),大大降低施工成本。

(2)采用全封闭蒸养技术,不但可以提高预制T梁的养护质量,减少早期收缩裂缝,同时封闭蒸养可显著缩短养护时间约26%,从而提高预制T梁的生产效率,降低施工成本。

(3)全自动液压模板具有较强的整体性和适用性,有利于提升机械化水平,降低施工成本,同时加强周转效率。

(4)通过封闭蒸养与两阶段张拉技术可显著提升预制台座的周转效率,减少22%的场地建设面积,大幅减少了预制台座数量及租地成本。

5 结语

采用“固定台座、移动液压模板、封闭蒸养、两阶段张拉”的工艺开展预制T梁的施工,极大地提升了作业效率,减少模板吊装、拼装过程中人员伤害。通过封闭蒸养与两阶段张拉技术可显著提升预制台座的周转效率,减少场站建设的面积,提高了土地资源利用效率;采用全自动智能控温封闭蒸养技术,利用热电厂蒸汽供能,提高规模效益,减少施工活动的碳排放量,实现节能环保。两阶段预应力张拉采用智能自动控制技术,可有效提升作业效率,提高预制台座周转率,减少占地面积,具有较好的技术、经济和社会效益。