5 500t/d水泥熟料生产线烧成系统的技术改造

2022-07-27陈学勇陈廷伟钱伟许龙旭庞小平

陈学勇,陈廷伟,钱伟,许龙旭,庞小平

1 概述

某5 500t/d水泥熟料生产线于2009年投产,配置带喷腾型分解炉的双系列五级预热器系统。旋风筒规格为C1:4-φ5.0m,C2:2-φ6.9m,C3:2-φ6.9m,C4:2-φ7.2m,C5:2-φ7.2m,分解炉规格为:φ7.5m×31.7m;回转窑规格为:φ5m×68m,三档回转窑,斜度为4%;篦冷机采用第三代往复推动篦式冷却机,生产线烧成系统主机配置见表1。由于该生产线已投产十多年,产量和能耗等指标均明显落后于新建生产线。为提升生产线性能指标,降低运营成本,厂方决定对该生产线烧成系统进行节能降耗改造,2020年7月完成改造,改造效果显著。

表1 5 500t/d生产线烧成系统主机配置

2 改造前的基本情况

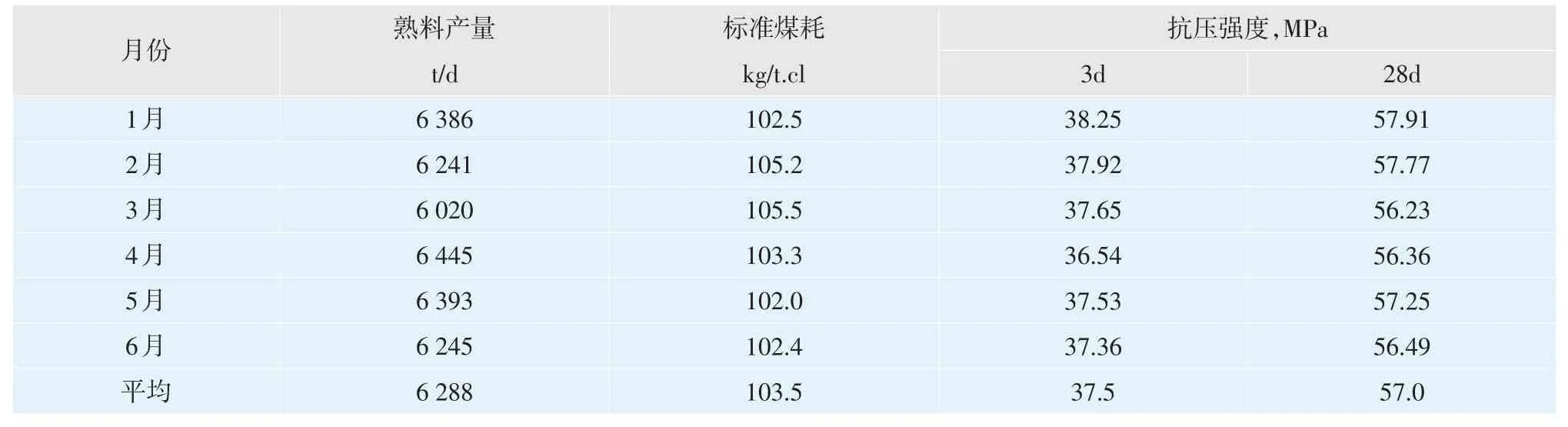

2.1 熟料产质量及煤耗

回转窑熟料产量约为6 300t/d,标准煤耗为103.5kg/t.cl,熟料3d抗压强度约37.5MPa,28d抗压强度约57MPa。在同规模生产线中,该生产线熟料产量处于一般水平,标准煤耗处于中上水平,熟料强度正常。生产线熟料产质量及煤耗统计结果如表2所示。

表2 熟料产质量及煤耗统计(2019年)

2.2 原燃料情况

采用石灰石、砂岩、页岩和铜渣四种原料配料,生料中碱含量略高。采用无烟煤和烟煤的混合煤作为熟料烧成燃料。

水泥生料化学成分见表3。由表3可知,生料配料碱含量较高。根据实际情况,水泥厂对生料硫碱比进行了调整,调整后,生料SO3/R2O≈0.4,系统结皮情况并不严重。

表3 生料化学成分,%

熟料化学成分及率值见表4。由表4可知,熟料中的镁含量、碱含量较高,在此情况下,为保证熟料强度,水泥厂采用了高饱和比、高硅酸率配料,造成熟料煅烧较为困难。

表4 熟料化学成分(%)及率值(2019年)

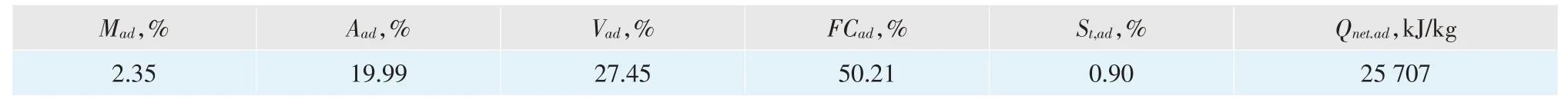

燃煤工业分析见表5。由表5可知,该生产线煤粉品质较好,挥发分和热值均较高,硫含量正常。但由于燃煤为混合煤,各煤种的燃烧特性相差很大,对燃烧放热效果仍会造成一定影响。

表5 燃煤工业分析

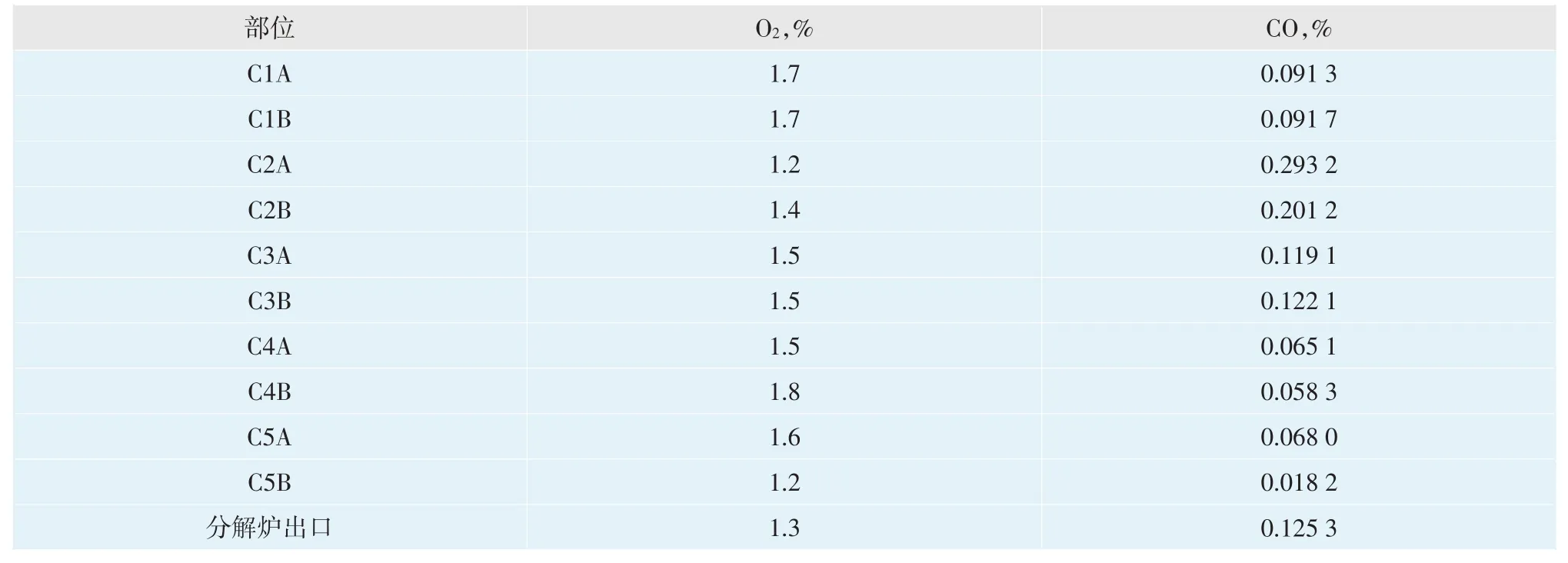

2.3 窑尾烟气情况

窑尾烟气成分标定数据见表6。由表6可知,在系统用风正常的情况下,窑尾煤粉存在明显的燃烧不完全现象,分解炉出口CO含量>0.12%,同时CO含量波动较大,说明存在燃烧不稳定的情况。

表6 窑尾烟气成分标定数据

2.4 烧成系统存在的问题

(1)预热器系统压损高,C1旋风筒出口负压>6 200Pa,压损高影响高温风机拉风,从而限制产量的提升,增加烧成系统电耗。

(2)分解炉与C5旋风筒温度存在倒挂的现象,分解炉炉内燃烧情况不理想,导致煤耗增加,影响系统产量的提升。

(3)在控制NOX排放<300mg/Nm3的前提下,脱硝氨水用量约3kg/t.cl,脱硝成本较高。

3 改造目标及主要设备的改造方案

3.1 改造目标

针对生产线存在的问题,确定如下改造目标:

(1)C1旋风筒出口负压由当前的6 200Pa降至5 500Pa。

(2)标准煤耗降低1.5kg/t.cl以上。

(3)脱硝氨水用量<2kg/t.cl。

(4)熟料出篦冷机温度≤65℃+环境温度。

(5)热回收效率≥74%。

3.2 预热预分解系统的改造

3.2.1 扩大分解炉容积

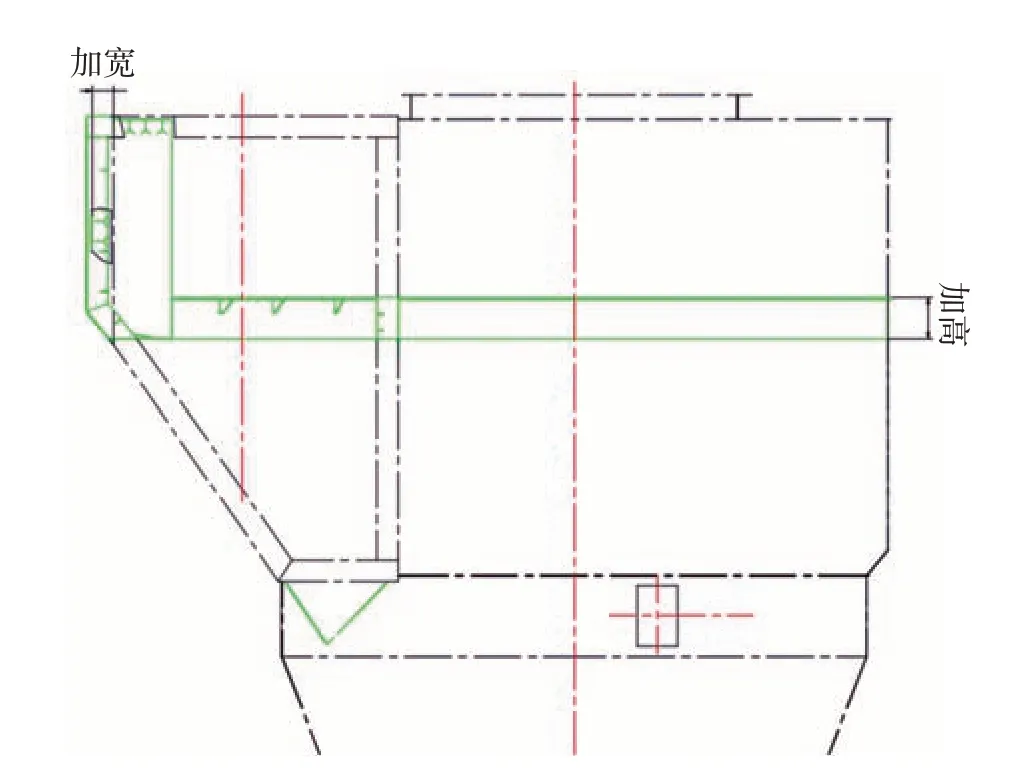

原分解炉整体容积为2 500m3,不能满足产量提高后煤粉燃烧的需要,同时,分级燃烧脱硝改造需要利用一部分炉容作还原区。经综合考虑,决定对分解炉进行扩容改造。结合现场布置条件,对比分析了塔架内扩容和塔架外扩容两个方案,并选定了塔架内扩容的方案,即对塔架结构进行改造,在当前分解炉的基础上增高一层。改造后的炉容可达3 300m3,可同时兼顾煤粉充分燃烧与脱硝的需要。改造前后的分解炉示意如图1所示。

图1 改造前后的分解炉示意

3.2.2 实施C4旋风筒上下分料

由于采用无烟煤和烟煤的混合煤作为燃料,为满足混合煤的充分燃烧,应尽可能提高主燃区温度。此次改造将C4旋风筒锥部整体更换为“歪锥”,实现了C4旋风筒的上、下分料,可以灵活控制主燃区的温度。

3.2.3 改造脱硝系统

将部分窑尾燃烧器布置在烟室缩口上方,并在燃烧器头部加装了新型旋流器,确保燃烧器喷出的煤粉能和贫氧的窑内气体迅速反应,形成强还原气氛,达到还原NOX、降低NOX浓度的目的。同时,将三次风管入炉位置提高到分解炉柱体上,保证氮氧化物有较大的还原空间和较长的还原反应时间,使还原区具有深度自脱硝效果,减少后续脱硝系统氨水用量。

3.2.4 优化撒料装置

改造前,各级料管撒料盒内物料分散效果不好,影响换热,且撒料盒的底部高于旋风筒顶盖2 000~2 600mm,导致物料换热时间较短。本次改造将撒料盒全部更换为分散效果更好的新型撒料盒,同时降低了各级撒料盒的安装位置,使撒料盒底部高于旋风筒顶盖<1 500mm,延长了换热时间,调整了料管的布置,料流更加顺畅。

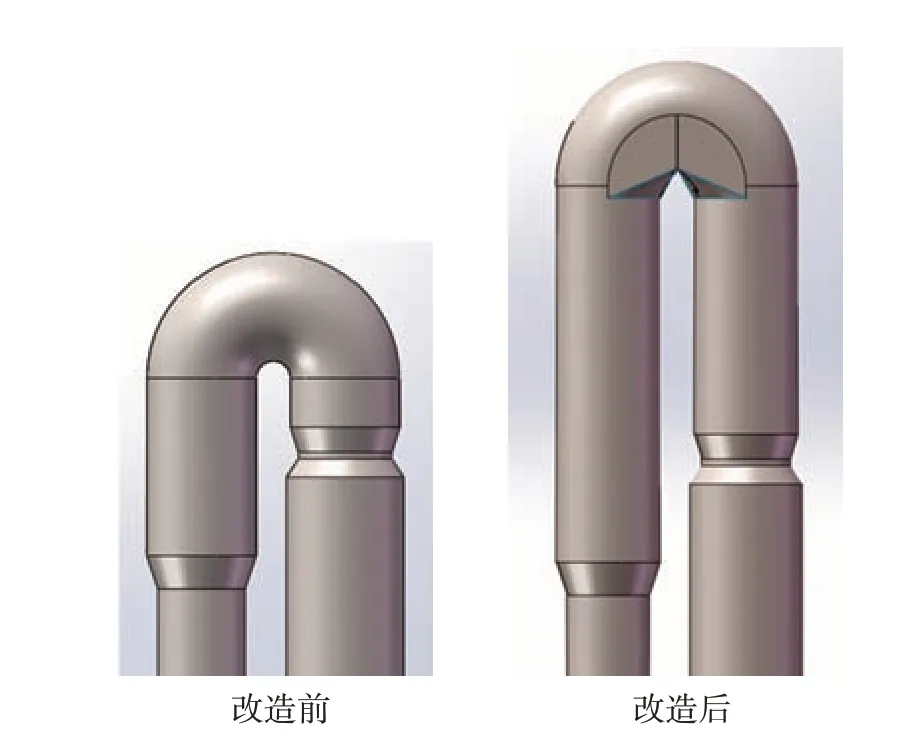

3.2.5 实施旋风筒降阻改造

针对旋风筒阻力高的问题,对各级旋风筒进行了降阻改造,确保提产后旋风筒阻力在合理范围内,降低高温风机负荷。旋风筒改造示意如图2。

图2 旋风筒改造示意

(1)计算旋风筒进风口风速等相关参数和内筒尺寸等,模拟实际工况,调整设计模型,增加旋风筒进风口面积,降低进风口风速,在不降低物料分离效率的同时,降低旋风筒的阻力。

(2)现场旋风筒进风口底部存在平段,为避免旋风筒进口积料,在各级旋风筒进风口底部增加倒切角。

(3)对旋风筒连接风管接口同步进行改造,适当调整内筒尺寸。

3.2.6 局部改造烟室

(1)对C5旋风筒料管背部入料部位进行局部优化改造,使料流顺畅通过烟室入窑,减少扬尘,改善窑内通风,降低局部阻力。

(2)延长烟室拱顶至斜坡距离,降低通风阻力。

(3)清理生产线烟室结皮的工作量较大,且若不及时清理结皮,将会影响窑内通风,造成生产波动。为此,本次改造在烟室大面积应用了微晶板,既可减少结皮,又便于清理结皮。

3.2.7 减少预分解系统散热损失

为减少预分解系统散热损失,从隔热保温环节入手,采用了低导热系数的纳米隔热材料替换了改造区域传统的硅酸钙板隔热材料,大幅降低了预分解系统表面温度,减少了散热损失。

3.3 篦冷机的改造

原篦冷机已运行多年,存在设备老化,出篦冷机熟料温度高,熟料急冷效果差,二、三次风温低且不稳定,备件使用量大,运行、维护成本高等问题。

考虑到熟料MgO含量高、碱含量高、结粒偏大,本次改造选用中置辊式破碎机,通过在篦冷机中部破碎熟料,实现热量的最大程度回收,既增加了余热发电量,也提高了熟料冷却效果。篦冷机具体改造情况如下:

(1)将原篦冷机拆除,整体更换为第四代步进式篦冷机。

(2)固定篦床采用高风速射流篦板,在减小堆“雪人”概率的同时,增强物料急冷效果,为稳定及提高二、三次风温提供了保障。

(3)活动篦床为步进式结构,分为两段。既可单独调整不同列篦板的行程,又可独立控制两段篦床,以适应不同工况的变化。

(4)新篦床有效面积增至158m2,并重新配置了冷却风机,装机风量增加了15%。通过合理配风和使用节能风机,总装机功率仅增加~2%,实际运行时功率会更低。

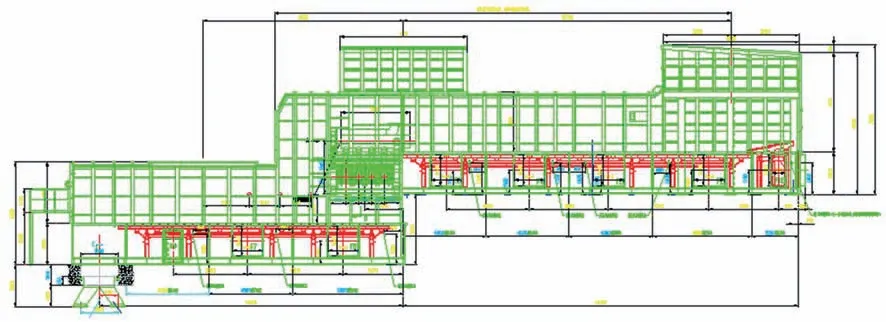

改造前后的篦冷机参数对比见表7,改造后的篦冷机结构如图3所示。

图3 改造后的篦冷机结构示意

表7 改造前后的篦冷机参数对比

3.4 回转窑的改造

现有回转窑规格为φ5m×68m,三档窑,长径比13.5,介于两档窑长径比12和常规三档窑长径比15之间,回转窑斜度4%,转速0.35~4r/min。主电机功率800kW,为变频电机,运行电流508A,额定电流为795A,运行负荷64%,主电机的功率有较大的富余量,能满足改造要求。

改造前,窑速为3.4r/min,运行窑速较常规操作窑速偏低。为适应技改后工况的变化,需对回转窑适当提速。为节约成本,本次改造仅通过改变窑主电机额定转速,将回转窑转速提高至4.5r/min。

3.5 其他改造

根据改造后的窑系统产量,对高温风机、窑头排风机、窑尾排风机、入窑提升机等辅机设备参数进行了核算,并对不能满足提产要求的设备进行了改造,确保辅机符合改造要求。

4 改造效果

该项目于2020年7月改造完成,共历时45d,投产后,经一个月的调试,实现了窑炉用风的匹配,确定了各分料点分料比例。通过调整燃烧器适应新工况,优化第四代篦冷机用风,磨合新设备,生产线的主要运行指标均超过了预期,顺利实现了达标达产并完成了项目验收。

表8为改造前后篦冷机运行参数对比。按原煤1 200元/t、氨水700元/t、电价0.6元/kW·h,生产线年运转300d计算,改造后的经济效益情况如下:

表8 改造前后参数对比

吨熟料节约用煤5.56kg,吨熟料用煤成本降低:4.5×7 000/6 150/0.92×1 200/1 000=6.68元

吨熟料节约氨水2.6kg,吨熟料用氨水成本降低:(3-0.4)×700/1 000=1.82元

吨熟料节约用电1.8kW·h,吨熟料用电成本降低:1.8×0.6=1.08元

吨熟料合计降低成本:9.58元

每年约节省成本:7 100×300×9.58=2 040.5万元

5 结语

通过扩大分解炉容积、增加气体停留时间,解决了煤粉燃烧不充分的问题;通过增加分级燃烧和运行旋风筒降阻改造,解决了脱硝氨水用量大和窑尾压损高的问题;通过应用配置了中置辊式破碎机的篦冷机,解决了二、三次风温不稳定、出料温度高的问题。经采取一系列改造措施,公司水泥生产线运行指标得到了全面优化,生产成本大幅下降,有效实现了节能降耗和提升产能的目标,提升了企业竞争力。■