全陶瓷角接触球轴承无润滑生热分析*

2022-07-27吴玉厚任科轩夏忠贤田军兴李颂华

吴玉厚,任科轩,夏忠贤,孙 健,田军兴,李颂华,

(沈阳建筑大学a.高档石材数控加工装备与技术国家地方联合工程实验室;b.机械工程学院,沈阳 110168)

0 引言

工程陶瓷材料,如氮化硅(Si3N4)、碳化硅(SiC)、氧化锆(ZrO2)等,由于其耐磨损、耐腐蚀、耐高低温、高硬度、高强度、低密度、低膨胀系数以及自润滑等优良特性[1],成为现代轴承的新型材料,被广泛应用于航空航天、军工等领域。在重载、高速工况下,由于陶瓷轴承内部各元件之间的摩擦,轴承在工作初期内部生热迅速增加,且轴承转速越高,生成的摩擦热量越高,热量通过轴承结构进行传递并形成温度场,对陶瓷轴承的工作性能与使用寿命产生重要影响。

自二十世纪五十年代以来,众多学者对轴承生热的问题进行了研究。KANNEL等[2]通过将无限大表面换热作为前提,针对轴承滚动体进行研究,得出了滚动体接触表面温度的计算方法;陈观慈等[3]从轴承拟静力学模型入手,计算了轴承滚动体接触载荷及滚动体各运动角速度,并结合轴承生热模型计算得出轴承的局部生热量;HANNON等[4-6]通过分析轴承内部元件温度与摩擦生热功率的关系,得出由轴承温度梯度变化来决定轴承相应尺寸变化的公式,并且提出了一种新的滚动轴承摩擦生热模型;姜久林等[7]通过 ANSYS 软件对轴箱轴承建立了有限元仿真模型,通过对轴承摩擦发热功率进行分配,从而分析轴承温度场。

由上述可知,研究者已经在轴承生热方面进行了深入的研究工作,并且得到诸多有价值的结果。陶瓷轴承相对传统钢轴承因其自身材料特性更适用于腐蚀、真空、宽温域等不适合有润滑剂的场所。因此本文在上述研究基础上,以7007C氮化硅全陶瓷角接触球轴承为例,对PALMGREN[8]经验公式进行系数优化,建立了无润滑条件下轴承摩擦生热模型,计算得出轴承内部各元件温度,并进行实验验证,将实验结果与计算结果进行比较与分析,发现计算结果相对实验结果一致性较高,验证了模型的准确性,研究结果对全陶瓷球轴承服役性能的研究具有一定的参考价值。

1 轴承生热分析

1.1 滚动体运动模型的建立

球轴承是既能承受载荷又能同时进行旋转的元件,滚动体在旋转过程中会绕着轴承中心轴线进行公转运动,同时也会以自身轴线为中心进行自转运动[9]。模型假设轴与轴承内圈过盈配合,没有相对位移,轴承内圈位移与轴的位移一致;接触变形及转速不会对惯性力及接触摩擦力造成明显影响。

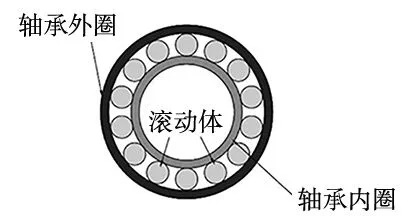

图1为球轴承内部结构,根据相对运动关系,滚动体公转线速度为:

(1)

式中,Dpw为轴承节圆直径;nc为滚动体公转转速。

由式(1)可得滚动体公转转速为:

(2)

图1 滚动轴承结构

由于滚动体自转与内圈相对转速线速度在接触区相等,因此可知轴承滚动体自转转速:

(3)

式中,Dm为滚动体直径。

结合上述公式得出滚动体公转角速度为:

(4)

1.2 轴承生热模型的建立

轴承生热主要是滚动体与轴承内、外圈摩擦生热,PALMGREN[8]通过大量的实验分别总结出了轴承在空载及加载时摩擦力矩的计算公式。

轴承空载时由润滑剂黏性产生的摩擦力矩:

(5)

(6)

式中,f0为与轴承类型及润滑有关的系数;v为润滑剂的动力粘度;n为轴承转速。

对于与载荷有关的摩擦力矩M1:

M1=f1P1Dpw

(7)

式中,f1指与轴承类型及载荷有关的系数;P1指轴承当量动载荷。

因此轴承摩擦力矩公式为M=M0+M1。

因陶瓷球轴承多用于高速旋转的工况下,滚动体和轴承内部滚道之间的自旋滑动也是主要的运动之一。在上述公式的基础上加入自旋摩擦带来的生热量,从而使经验公式更加准确[10]。

(8)

式中,Ms为滚动体自旋摩擦力矩;a为轴承滚道接触长半轴;μ为轴承滚道与滚动体之间摩擦系数;Q为轴承滚动体与滚道间法向接触载荷;E(η)为滚道接触区的第二类椭圆积分。

内圈生热量:

Hi=10-3Wc·Mi+1.047×10-4Msi·nm·z

(9)

外圈生热量:

He=10-3Wc·Me+1.047×10-4Mse·nm·z

(10)

式中,z为滚动体个数。

2 轴承热量传递分析

2.1 热量传递模型

轴承、转轴及轴承座是对称回转体,在忽略径向力矩载荷的情况下,内外圈上产生的摩擦热沿周向不变,任意方位角上滚动体的摩擦热生成及热传递模型都是相似的,因此近似的用一维模型描述轴承的热量传递。

当轴承内部的摩擦热仅发生在滚动体和轴承内外圈之间时,BURTON等[11]建议生成的热量一半进入滚动体,一半进入轴承套圈。图2为轴承内部元件关键部位的温度节点图,图3为轴承内部热传递热阻网络模型图。

图2 轴承内部元件关键 部位的温度节点图图3 轴承内部热传递 热阻网络模型图

由图可以得到包含3个未知温度Tce、Tb、Tci的热传递方程组:

(11)

式中,Tci为轴承内圈沟道表面温度;Tce为轴承外圈沟道表面温度;T∞为轴承外部环境温度;TL∞为轴承内部空气温度;Tb为滚动体温度;Ri为轴承内圈热阻;Re为轴承外圈热阻;Rci为轴承内圈滚道表面对流热阻;Rce为轴承外圈滚道表面对流热阻;Rb为滚动体表面对流热阻;Rs为转轴热阻;Rh为轴承座热阻。

2.2 轴承热阻

对于轴承内外圈热阻的计算,因为轴承内圈和轴承外圈的厚度远小于轴承整体宽度,因此将轴承内外圈视为薄圆环进行计算[12]。

在无润滑的条件下,轴承周围的对流换热介质为空气,根据CRECELIUS等[13]提出的轴承内部元件与换热介质之间的平均对流换热系数为:

(12)

式中,“+”表示轴承外圈旋转;“-”则表示轴承内圈旋转;d表示轴承内径;k表示材料表面传热系数;Pr表示普朗特数。

3 实例计算

以7007C氮化硅全陶瓷角接触球轴承为例,在忽略保持架的影响下进行生热计算。轴承以及所用转轴及轴承座材料参数[14]如表1所示,轴承相关尺寸参数如表2所示,轴承的实验工况条件如表3所示。

表1 轴承及转轴、轴承座材料参数

表2 轴承几何尺寸参数

表3 工况条件

无润滑条件下陶瓷轴承的生热分析,在使用Palmgren经验公式时,通过对比轴承钢与氮化硅的材料泊松比及导热系数,发现氮化硅材料为轴承钢的80%~95%,由弹性滞后系数计算[15]可得出氮化硅材料的弹性滞后系数也为轴承钢材料的80%左右,对M0公式中的f0进行修正,结合实验假设全陶瓷球轴承在无润滑条件下f0为油气润滑时值[8]的85%~95%,进行无载及加载生热实验验证。

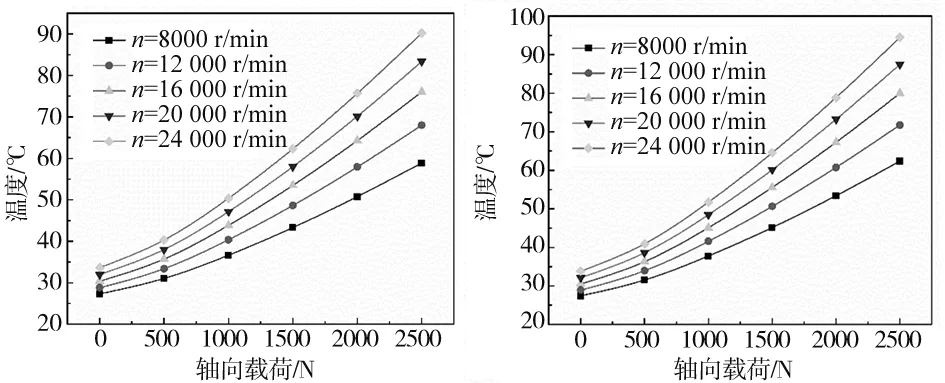

图4为施加轴向载荷后轴承外圈沟道温度变化计算结果,随着载荷及转速的逐渐增加,工作温度不断增长。当转速为24 000 r/min,轴向载荷每增加500 N,工作温度依次增加6.6 ℃、10.1 ℃、11.9 ℃、13.4 ℃、14.5 ℃,同转速下随着轴向载荷的不断增高,增幅也在不断增大。当轴向载荷为2500 N时,转速每增加4000 r/min,工作温度依次增加9.1 ℃、8.0 ℃、7.3 ℃、6.9 ℃,同载荷下随着转速的不断增高,增幅逐渐减小,工作温度最高达到90.2 ℃。

图5为轴承内圈沟道的工作温度随转速及轴向载荷变化的曲线,其变化规律与外圈沟道工作温度的变化规律相同但是内圈沟道工作温度最高达到94.5 ℃,相对外圈沟道温度更高。

图4 轴承外圈沟道温度图5 轴承内圈沟道温度

图6为滚动体工作温度随转速及轴向载荷变化的曲线,其变化规律与内外圈沟道工作温度的变化规律相同,工作温度最高达到145.9 ℃。图7为轴承外圈外表面的工作温度,其变化规律与外圈沟道大致相同,工作温度最高达到89.3 ℃。

图6 滚动体温度图7 轴承外圈表面温度

经过计算可知,在相同工况下轴承滚动体温度最高,内圈沟道次之,外圈的温度最低。这是因为滚动体与内、外圈之间均存在摩擦,使得滚动体温度较高,内圈与转轴过盈配合使得散热较慢,外圈固定不动且与轴承座间隙配合散热较好,使得温度最低,从而导致轴承内温度分布不均。

4 实验验证

4.1 实验设备

本文实验轴承为7007C氮化硅全陶瓷角接触球轴承,实验轴结构如图8所示,图9为实验所用设备ABLT-1A轴承寿命强化试验机。

图8 实验轴及轴承结构图9 轴承寿命强化实验机

轴承与实验轴装配后放置于图9的轴承寿命强化实验机中,将测量精度为0.1 ℃的温度传感器通过衬套通孔放置于轴承外圈表面上。轴承转动后温度逐渐升高,计算机监控系统通过温度传感器每10 min记录一次实验过程中轴承外圈温度。

4.2 实验结果分析

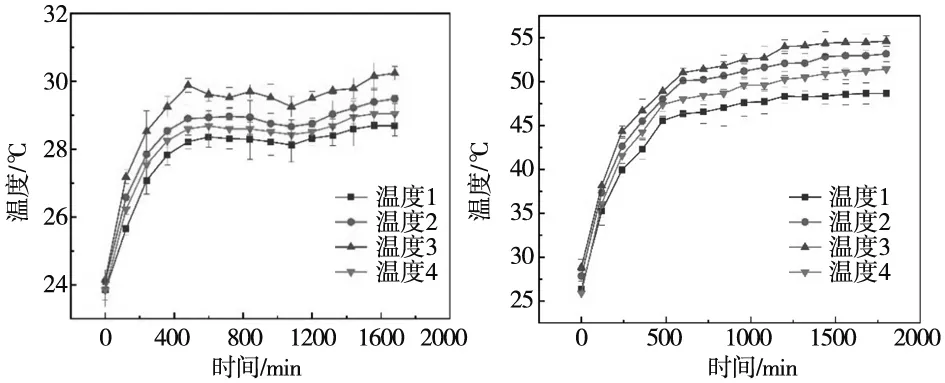

以转速8000 r/min为例,首先进行无载(轴向载荷为0)实验,实验轴上从左至右轴承序号依次为1、2、3、4,实验中可以得到4个轴承的外圈表面实时温度数据,取其3次实验数据的平均值,其结果如图10所示;实验结束后实验轴及轴承在轴承寿命强化实验机中静置,待温度冷却至室温后再次进行轴承加载实验,对轴承施加轴向载荷后,收集实验数据,取其3次实验数据的平均值如图11所示。

图10 轴承无载温度实验图11 轴承加载温度实验

由实验数据可知,轴承2、3的温度相对较高,这是因为2、3轴承处于实验轴中间位置,1、4轴承的位置处于实验轴两端,实验轴两端在实验机中被垫块固定,因此两端位置散热相对较好;在连续工作400 min以后温度增长速度降低,500 min后温度波动较小,趋近稳定,假设轴承温度不断趋近的数值为轴承稳定工作状态时的稳定温度,即该温度为轴承在正常工作过程中的最高温度。因此通过轴承温度变化趋势可以判断轴承工作是否稳定。

图12 温度结果对比

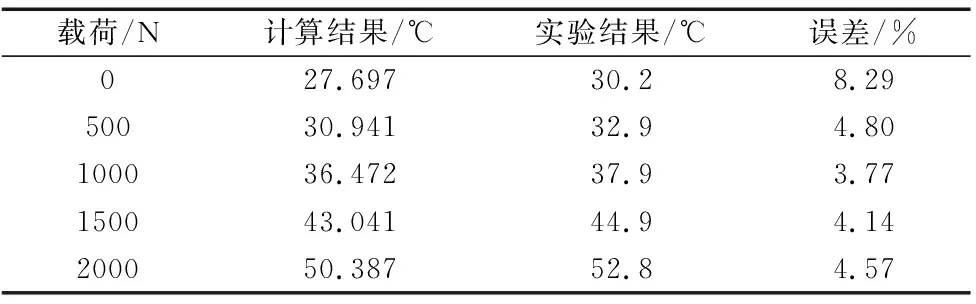

对8000 r/min转速下进行各载荷实验,收集实验数据,以每组最终温度为工作温度,取其平均值与计算值的工作温度进行对比分析如图12所示,计算各载荷下实验工作温度与计算工作温度之间的误差,其不同载荷下的误差如表4所示。

表4 温度结果对比

在本次实验中当轴向载荷为0时误差最大,达到了8.29%;对轴承进行加载后,轴向载荷为1000 N时误差最小为3.77%。当轴向载荷为0时与载荷不为0时计算结果相差相对较大,这是因为在轴承生热计算中,没有施加外部载荷会导致滚动体自转力矩无法准确计算,因此缺失了一部分热量,进而使得计算结果相对较小,但是误差仍然在10%以内。

5 结论

通过对全陶瓷角接触球轴承无润滑生热的理论计算以及实验对比分析得出以下结论:

(1)通过理论计算推导得出轴承内部生热与轴承转速、载荷有关。转速越高,载荷越大,滚动体与内外圈间的摩擦力矩越大,轴承生热量越高。同转速下随着轴向载荷的不断增高,工作温度的增幅也在不断增大,而同载荷下随着转速的不断增高,工作温度的增幅逐渐减小。

(2)对于全陶瓷球轴承无润滑条件下的生热计算,将Palmgren经验公式中的f0系数调整为油气润滑时值的85%~95%,可以较为准确的得到轴承的工作温度,且误差较小。

(3)对于全陶瓷角接触球轴承的内部温度分布,轴承滚动体温度最高,内圈次之,外圈的温度最低。这是因为滚动体同时承受内、外圈二者的摩擦力矩,使得温度最高,而外圈固定且与轴承座间隙配合散热条件较好,使得其温度最低。