薄壁件反向分段加工变形控制技术研究

2022-07-27郝清龙吴宇鹏董子健

郝清龙,杨 骞,苏 帅,吴宇鹏,董子健

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.中国航空规划设计研究总院有限公司,北京 100120)

0 引言

作为航空发动机的核心零件,发动机叶片的制造精度和质量对发动机的性能和寿命有着显著的影响[1]。航发叶片多为薄壁件,其壁厚薄、刚性差,且结构复杂,在切削加工过程中极易出现变形和颤振等一系列问题导致叶片超差[2]。为了保证叶片等薄壁件的加工精度,国内外学者在叶片装夹、加工工艺优化、变形预测等方面对航空发动机叶片等薄壁件的变形控制开展了一系列的探索研究,并且取得了一定的成果。

对于弹性变形,主要是由于工件壁厚薄,刚性差导致的。因此,最直接最简单的控制方法就是通过引入过定位装夹,间接提高叶片的刚性,这也是目前降低弹性变形的主要研究方向。陈婵娟、刘维伟、李继博等[3-5]对叶片双端夹持方法进行了研究,并在工件加工变形控制方面取得了一定效果。LOW、HAO等[6-7]针对薄板件装夹提出了“∞-∞-∞”非线性定位以及6+X定位等过定位装夹方法,大大提高了薄壁件的加工精度。过定位装夹能够提高工件刚度,对于降低弹性让刀变形效果显著。但是,过定位装夹使加工残余应力难以释放。两端加持去除后,经常会出现已加工合格的工件因应力释放发生变形。因此,众多学者尝试多种方法对残余应力变形进行预测、控制,实现叶片的高精度加工。

HUANG等[8]研究了初始残余应力和加工残余应力对铝合金薄板件变形影响规律,指出加工残余应力是影响变形的主要因素。JIANG、GAO等[9-10]将有限元法应用于残余应力预测,建立了残余应力仿真模型。YAO等[11]采用“分块法”建立了大型钛合金叶片的加工变形预测模型。尽管国内外学者对残余应力及其变形进行了预测并取得了一定的效果。但是,由于残余应力受到切削过程中热、力以及刀具磨损等众多因素影响。目前,对残余应力的大小和分布的预测仍存在一定的误差。

张小青等[12]针对其中过定位装夹易引入装夹变形、残余应力难以释放等问题提出了反向分段加工变形控制技术,在叶片精密磨削加工中获得了成功应用。但是目前对该变形控制方法的基础理论研究还很不充分。低熔点合金浇铸支撑的方式极易因浇铸热导致工件装夹变形,同时浇铸过程对于操作人员也有一定的危险。针对以上问题,首先对反向分段加工工艺进行了深入分析,然后提出了基于光固化材料的辅助支撑夹具,最后通过叶片磨削试验验证了反向分段加工理论及光固化辅助支撑夹具在弱刚性零件铣削加工变形控制方面的优越性。

1 反向分段加工理论

1.1 反向分段加工分析

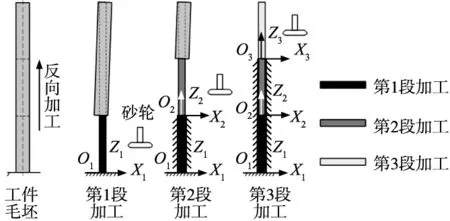

进行如图1所示自顶而下的正向加工时,有时前一段加工精度符合要求,但是随着后续加工的进行,前段的变形越来愈大,最终导致叶片超差。正向加工过程中,将工件加工过程分成如图1所示3段。每加工一段该段都会发生微小变形,当第1段加工完后加工更接近根部的第2段时,第2段发生微小加工变形直接导致了第1段加工工艺基准的改变。随着切削过程的深入,已经加工的部位其加工基准随着后续加工的进行在不断发生位置变动。最先加工的部位变位越来越大,最终导致叶片产生较大的累加变形,大大降低了叶片的加工精确度。

图1 正向加工示意图

如图2所示反向分段的变形控制加工方法。反向加工中,工件悬臂装夹、加工方向从装夹位置向上加工,保证了每段的加工基准不会因为前面的加工变形而发生改变,保证了每一段的加工基准是固定不变的。反向分段加工过程中,尽管前一段的加工变形也会引起后续未加工部分的变形,但是由于后续未加工部分仍然留有加工余量且其加工基准不变,因此前一段所引起的变形可以通过后续切削加工而对其进行修正。相比于正向加工,反向加工保证了加工基准的统一,避免了加工误差的累积,大幅度提高了薄壁件的加工效率。但是,反向加工薄壁件加工长度超过一定极限,其刚性不足,加工中极易出现颤振等现象,导致加工无法进行。因此,需要对工件进行分段,在工件加工到一定段长后,对其进行辅助支撑,一方面避免加工过程中的颤振保证了反向分段加工的顺利进行,另一方面也一定程度上减小了加工过程中的“弹性让刀”变形。

图2 反向加工示意图

1.2 反向加工误差分析

由上可知,工件的变形是随着其加工的进行不断变化着的。工件的最终形状不仅仅与刀具轨迹整体包络形状有关,还与刀具加工顺序有关,工件的最终状态是受到空间和时间耦合影响的函数。以薄壁平板件为例,将其分为3段,对正向、反向分段加工变形误差进行分析。设各段加工坐标系原点位置分别为O1、O2、O3,每段的加工变形为δ。加工的最大变形一般出现在叶片顶端A,因此以点A位置变动量作为工件变形。

图3 正向加工示意图

假设点A位置PA=(px,py,pz),每段加工变形为di=(rxi,ryi,rzi,txi,tyi,tzi)(i=1,2,3),其中(rxi,ryi,rzi)为加工第i段时相对于加工坐标系沿X、Y、Z轴旋转角度,(txi,tyi,tzi)为加工第i段时相对于加工坐标系原点在X、Y、Z方向平移变形。

则对于正向加工,其加工过程如图3所示。第一段加工后点A相对于O1位置为:

PA1=Rotx1·Roty1·Rotz1·PA+Tran1·PA=T1·PA

(1)

式中,

Tran1=[tx1ty1tz11]T

T1为齐次变换矩阵,其可以表达为:

(2)

第2段加工时同样发生了变形,其变形直接导致第1段基准点O1发生了位置变动,由上可知加工第2段后点O1位置Po1为:

Po1=Rotx2·Roty2·Rotz2·Po+Tran2·Po=T2·Po

(3)

则此时点A位置为:

PA2=Po1·PA=T2·T1·PA

(4)

同理,第3段加工后,点A位置为:

PA3=T3·T2·T1·PA

(5)

则对于正向加工,工件在点A的位置变动量ΔPA,即正向加工加工误差df为:

df=ΔPA=PA3-PA=(T3·T2·T1-E)·PA

(6)

同理,可得到如图4所示反向分段加工过程以及加工误差。有图可知第1段、第2段加工变形导致点A的位置发生了变化,但是此时点A仍然未加工,点A仍有加工余量。而且加工第3段时其加工基准O3位置与第1段加工基准O1、第2段加工基准O2一致。因此点A的位置变动量不受前面加工变形的影响,而只与第3段加工变形有关。则对于反向分段加工,点A最终位置变动量PA3为:

PA3=Rotx3·Roty3·Rotz3·P+(tx3,ty3,tz3)T=T3·PA

(7)

则对于反向分段加工,工件在点P的位置变动量即加工误差ΔP为:

ΔPr=PA3-PA=(T3-E)·PA

(8)

图4 反向加工示意图

图5 正反向加工误差示意图

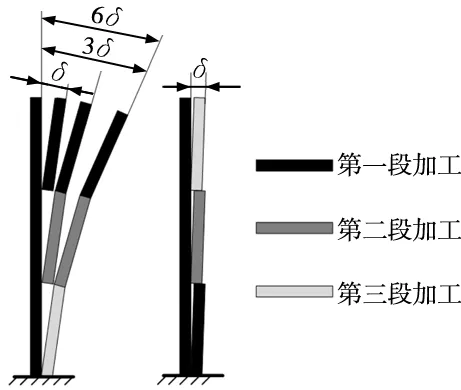

由上可知反向分段加工中工件的变形由每一段的变形量决定,而不受其他加工段的影响。为了使两种方法误差对比更加显著,仅仅考虑工件在壁厚方向弯曲变形,得到如图5所示正反向加工误差(假设每一段的加工弯曲变形在数值和方向上均相等,即ryi=δ)。

由图可知,将工件分为3段时,正向加工误差为反向分段加工误差的6倍。对于反向分段加工,分段越多,对应的误差值越小;当然需要辅助装夹的次数也就越多,对应加工效率也就越慢。

1.3 光固化辅助支撑夹具设计

由反向分段加工理论可知,叶片分段辅助支撑对于反向分段加工的实现至关重要。一方面辅助支撑夹具要能够适应叶片复杂的曲面结构并提供足够的支撑力,增强叶片加工刚性;另一方面辅助支撑夹具还要避免装夹变形的引入。

通过对常用的低熔点合金等浇铸辅助支撑夹具进行分析,发现低熔点合金浇铸时,浇铸热极易引起工件热变形且易污染叶片表面,同时也会对操作人员造成一定的危险。因此提出并设计了一种基于光固化材料的辅助支撑夹具。光固化材料一方面常态下具有一定的流动性,能够很好的适应叶片的复杂曲面;另一方面其受到紫外线光的照射容易固化从而提供一定的支撑力。且固化胶固化速度易控制、几乎没有热量产生、固化过程中几乎没有有机挥发物产生,具备基本的环保条件,这些特点使光固化材料更加适宜作为填充材料对工件进行辅助支撑。基于光固化材料以上特点设计了如图6所示点支撑和面支撑光固化材料辅助支撑夹具。

(a) 点支撑辅助夹具 (b) 面支撑辅助夹具

点支撑光固化辅助支撑夹具具有较好的通用性,但是其结构相对复杂,支撑力的大小与杆的数量直接相关;面支撑夹具结构简单,但是其通用性差需要针对每一种叶片加工相应的透明辅助夹具基体。

2 反向分段加工试验

2.1 反向分段加工试验

以某辊轧叶片为加工对象,对其进行正向加工时,多次采用调整砂轮粒度号,改变磨削参数等方式对其进行加工,但是加工精度一直无法满足要求。因此本实验采用面支撑光固化辅助支撑方案,在三轴机床上进行对其进行反向分段加工以验证反向分段加工理论可行性以及辅助夹具支撑刚性。光固化辅助支撑体如图7所示。

图7 光固化辅助支撑透明夹具体

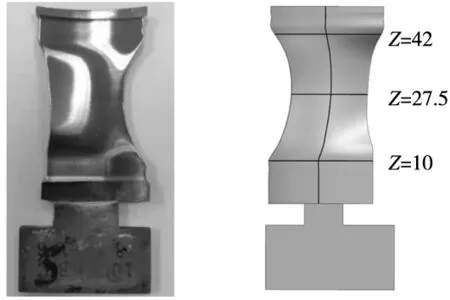

加工工件及其毛坯如图8所示。通过UG分析可知叶片整体高度68 mm,叶身长度48 mm,最大厚度1.9 mm,进、排气边圆弧半径0.1~0.3 mm;材料为GH4169。加工刀具为D21R1.5电镀砂轮;主轴转速为18 000 r/min,进给为1000 mm/min,残高为0.01 mm。

(a) 加工工件模型(b) 工件毛坯

根据反向分段加工原理将工件加工分为两段,整体加工流程如图9所示。首先采用从下向上反向加工的顺序加工叶片的下半部分至余量为0.04 mm(为后续的抛光工序留一定余量);然后,保持透明辅助夹具体与叶片之间间隙在0.2 mm左右,将辅助夹具基体固定在夹具上,并在间隙内倒入光固化胶,待其填满缝隙后,用紫外线光照射透明辅助支撑夹具,使固化胶固化;最后然后采用从下向上反向加工的顺序加工工件上半部分至余量0.04 mm。为减小“让刀变形”的影响,工件加工过程中每切削一层后再重复空跑一遍加工程序。

为确定辅助支撑引入变形大小,在进行辅助定位时用百分表测量了光固化材料充满间隙并凝固前后百分表的读数变动量,百分表读数变动小于0.01 mm。

2.2 试验结果测量及分析

叶片加工后形貌如图10a所示,由加工表面形貌可知叶片加工过程中基本无颤振。将加工后的叶片放置在三坐标测量机上测量,分别取Z=10 mm,Z=27.5 mm,Z=42 mm三条等高截面线,每条截面线取100个测量点,同时在盆和背中间位置分别各取一条竖线进。分别对截面线和竖直线进行测量以观察叶片加工精度,其测量截面线以及竖直线如图10b所示。

(a) 加工工件 (b) 叶片测量截面线

加工工件截面线以及叶盆、叶背竖直线三坐标测量结果如图11所示。

(a) 截面线测量结果

由图可知,叶片各个截面线变化规律大致呈现一致性,各截面线轮廓度误差在-0.03~0.02 mm范围内波动,竖直线加工误差在-0.01~0.02 mm内波动,加工精度均符合叶片加工公差要求。由实验结果可知反向分段加工工艺以及光固化夹具在薄壁件加工中能够有效控制叶片的加工变形。

3 结论

由上述可得到以下结论:

(1)反向分段加工实现了加工基准统一,对于减小薄壁件加工变形具有显著作用。

(2)光固化胶辅助定位夹具能够保证其在不引入辅助支撑的情况下实现薄壁件的辅助支撑,对于反向分段加工的顺利进行以及弹性变形的减小具有显著作用。

(3)反向分段加工由于其刚度的变化,容易在段与段交汇处出现接刀,采用多次重复切削或补偿等方法消除工件加工中的“弹性让刀”变形,可将分段加工的接刀控制到很小甚至消除接刀。