激光选区熔化成形Inconel718 合金激光重熔工艺研究

2022-07-27郭帅东吴文恒王继芬

郭帅东 卢 林 吴文恒 王继芬

(1. 上海材料研究所上海3D 打印材料工程技术研究中心,上海 200437;2. 上海第二工业大学 资源与环境工程学院,上海 201209)

0 引言

激光选区熔化(selective laser melting, SLM) 技术凭借不需要过多后处理,成形件致密度高,力学性能优异[1-2],不受成形件复杂程度的限制[3]等优点成为增材制造应用最普遍的技术之一。Inconel718是一种具有多种成分的沉淀硬化型镍基高温合金,包含大量的铁、铬和铌, 以及少量的铝和钛。由于其优异的耐腐蚀性、耐疲劳性、耐磨性、良好的可焊性及在高温下具有较高的强度,它已被广泛用于燃气涡轮叶片、火箭发动机、涡轮增压器转子和各种耐腐蚀容器等[4-6]。由SLM 成形的Inconel718 工件存在表面质量较差、微小孔洞以及组织和性能需进一步提升等问题,这些问题既是Inconel718 需要突破的瓶颈, 也是SLM 成形其他金属材料存在的共性问题。国内外研究者通过调控工艺参数的方法对SLM 成形Inconel718 合金质量的提升进行了一系列研究: 闫岸如等[7]研究不同激光线输入量对SLM 成形Inconel718 合金零件致密度的影响,发现随着激光线输入量的增大,致密度先上升后下降,在激光线输入量为300 J/m 时,成形致密度最高(98.9%)。Balbaa 等[8]研究了不同工艺参数对 SLM成形Inconel718 合金致密度、粗糙度及残余应力的影响, 发现一定范围内, 增加激光功率可以提升致密度, 超过阈值时, 致密度将降低; 一般情况下, 增加激光功率会降低平均粗糙度,而增加扫描速度会增加平均粗糙度; 大多数情况下, 激光功率的提升会降低表面残余应力。Choi 等[9]研究了不同扫描速度对SLM 成形的Inconel718 合金零件的致密度的影响, 发现致密度随扫描速度的上升, 呈现先增大后减小的趋势, 在 800 mm/s 时达到 99.7% 的最高值,且在此参数下获得最佳硬度值320 HV0.5。Yi等[10]研究激光能量密度对SLM 成形Inconel718 合金组织和性能的影响, 发现随着能量密度的增大,孔隙率先减小后增大, 力学性能也出现先提升后下降趋势。国内外关于通过调整激光重熔工艺参数调控SLM 成形Inconel718 合金组织和性能的研究较少。

本文研究了SLM 成形Inconel718 合金重熔激光功率、重熔扫描速度等激光重熔工艺参数对Inconel718 合金表面粗糙度、微观组织及力学性能的影响。

1 试验材料与方法

1.1 试样制备

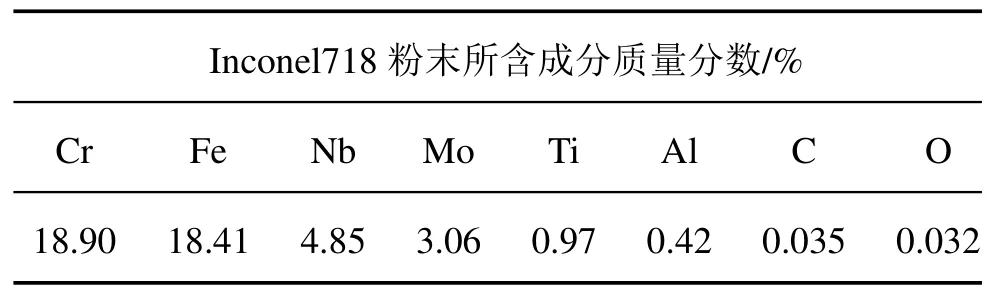

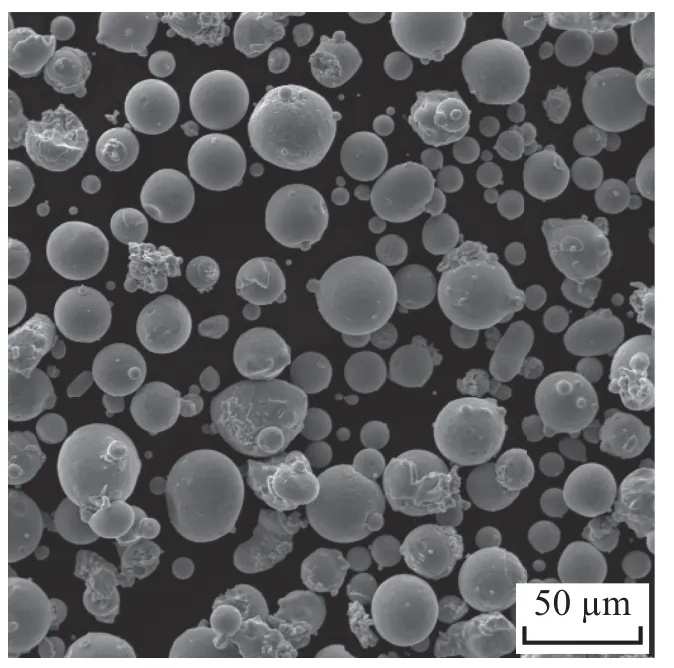

试验材料采用上海材料研究所通过气雾化法生产的近球形Inconel718 合金粉末, 通过LS-POP(9)型激光粒度分析仪测得粉末中值粒径(D50) 为32.451 µm, 主要化学成分如表 1 所示, 粉末形貌如图1 所示。

表1 Inconel718 粉末化学成分Tab.1 Chemical composition of Inconel718 powders

图1 Inconel718 粉末形貌Fig.1 Characteristic morphology of Inconel718 powders

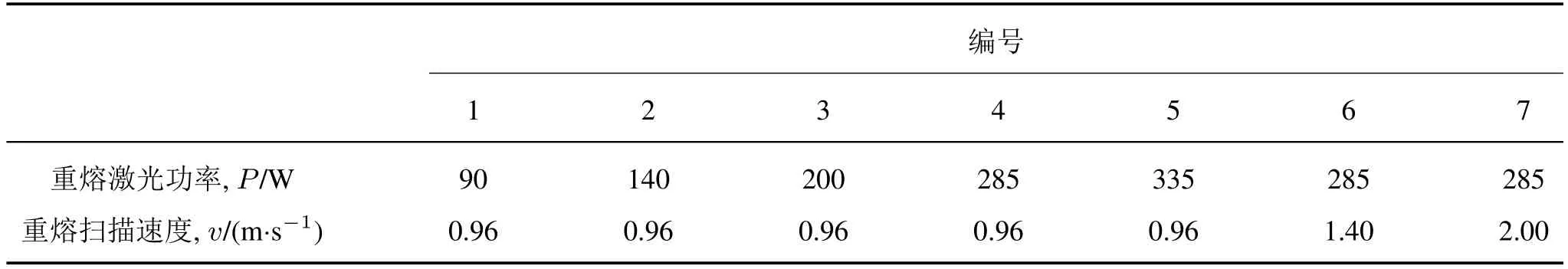

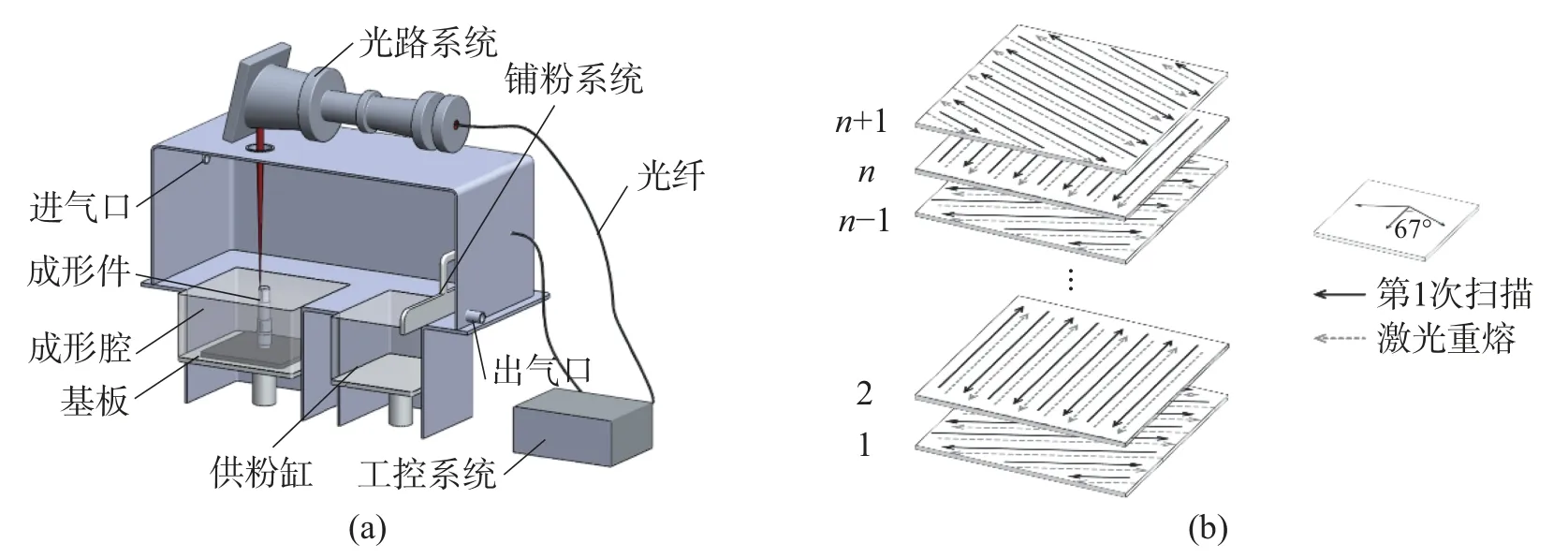

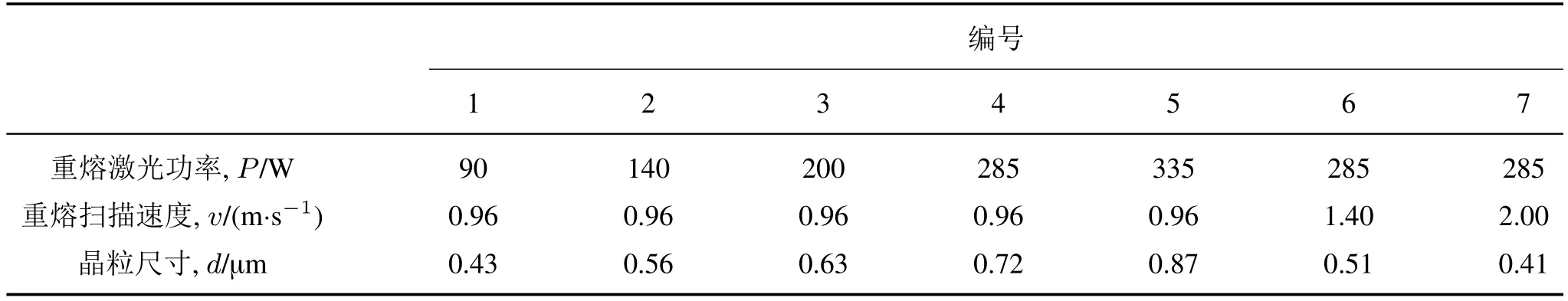

SLM 成形试验采用德国 EOS M290 金属粉末激光熔化设备, 激光器采用最高功率为400 W 的 Yb-fibre 光纤激光器, 成形舱尺寸为250 mm×25 mm×325 mm, 激光束的光斑范围直径为50~150µm,扫描速度最高可达7 m/s。在SLM 成形Inconel718 合金过程中,氩气为保护气体,基板预热温度80°C,扫描n层与n+1 层时层间旋转角为67°。SLM 设备及激光重熔原理如图2 所示。试验扫描策略采用蛇形扫描策略。Inconel718 合金成形过程中加入激光重熔的工艺,即在每次激光扫描之后,在第1 次扫描的基础上再进行激光重熔,激光重熔工艺参数如表2 所示。

表2 激光重熔工艺参数Tab.2 Process parameters of the laser remelting

图2 SLM 设备(a)、激光重熔(b)原理图Fig.2 Principle diagram of SLM device(a),remelting(b)

1.2 试验方法

采用TIME3221 粗糙度仪测量试样上表面粗糙度,试样共计测量6 次,取平均值。对样品纵截面进行打磨和抛光,在光镜下观察抛光处理后样品的表面形貌,并采用Image J 软件进行孔隙率的标定,每个样品测量5 次,取平均值。将样品简单磨抛之后,采用HV-10 维氏数字硬度计进行显微硬度测量,载荷砝码为500 g,加载时间15 s,每个样品测量5 次,取平均值。金相腐蚀采用Kallings 腐蚀液(100 mL酒精+100 mL 盐酸+5 g 氯化铜),腐蚀45 s,试样上表面腐蚀后利用VEGA3 SBU 型扫描电子显微镜观察并分析试样的显微组织,对熔道中心的晶粒尺寸用Image J 软件进行标定, 测量5 次, 取平均值。采用ZWICK-Z400E 型电子万能试验机对重熔激光功率为200 W 和285 W 的试样进行拉伸试验,每个工艺测量3 次,取平均值。

2 试验结果与讨论

2.1 激光重熔工艺参数对表面粗糙度的影响

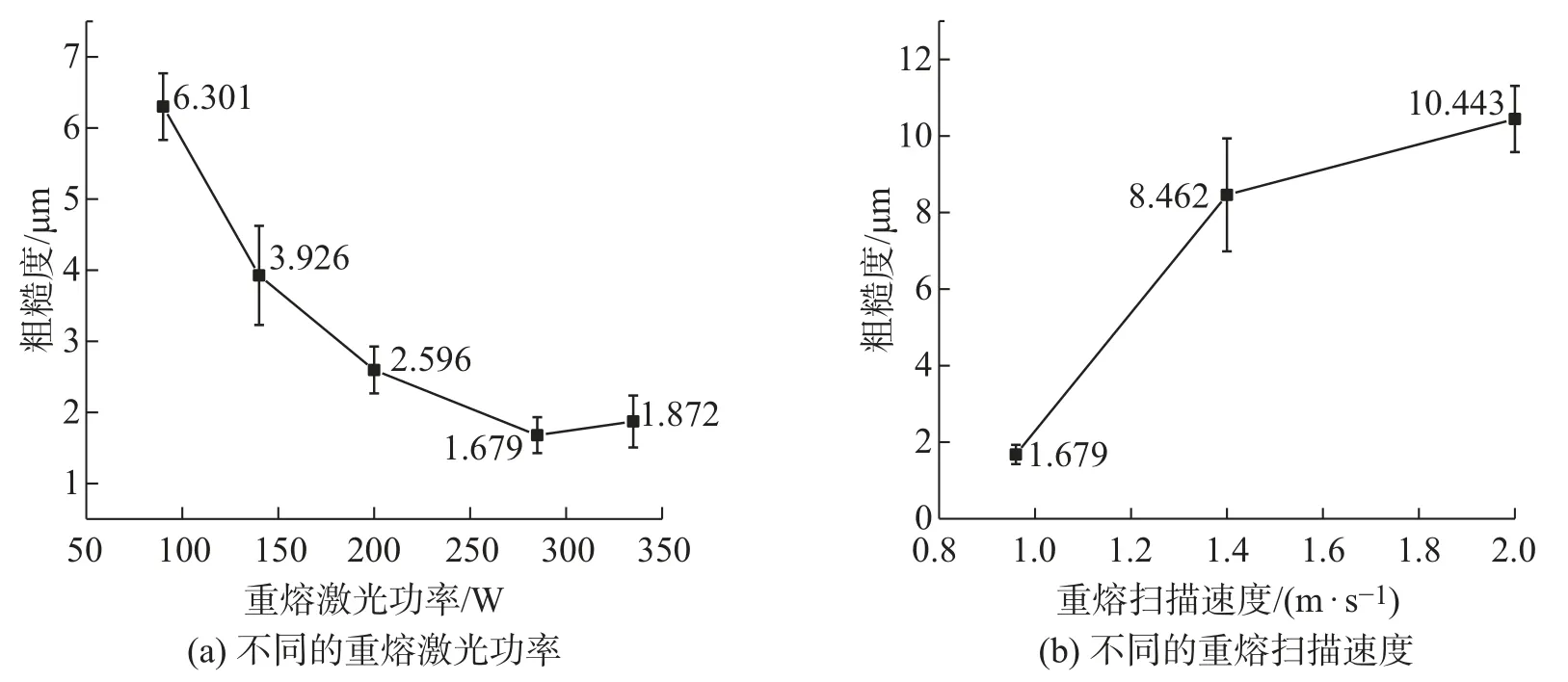

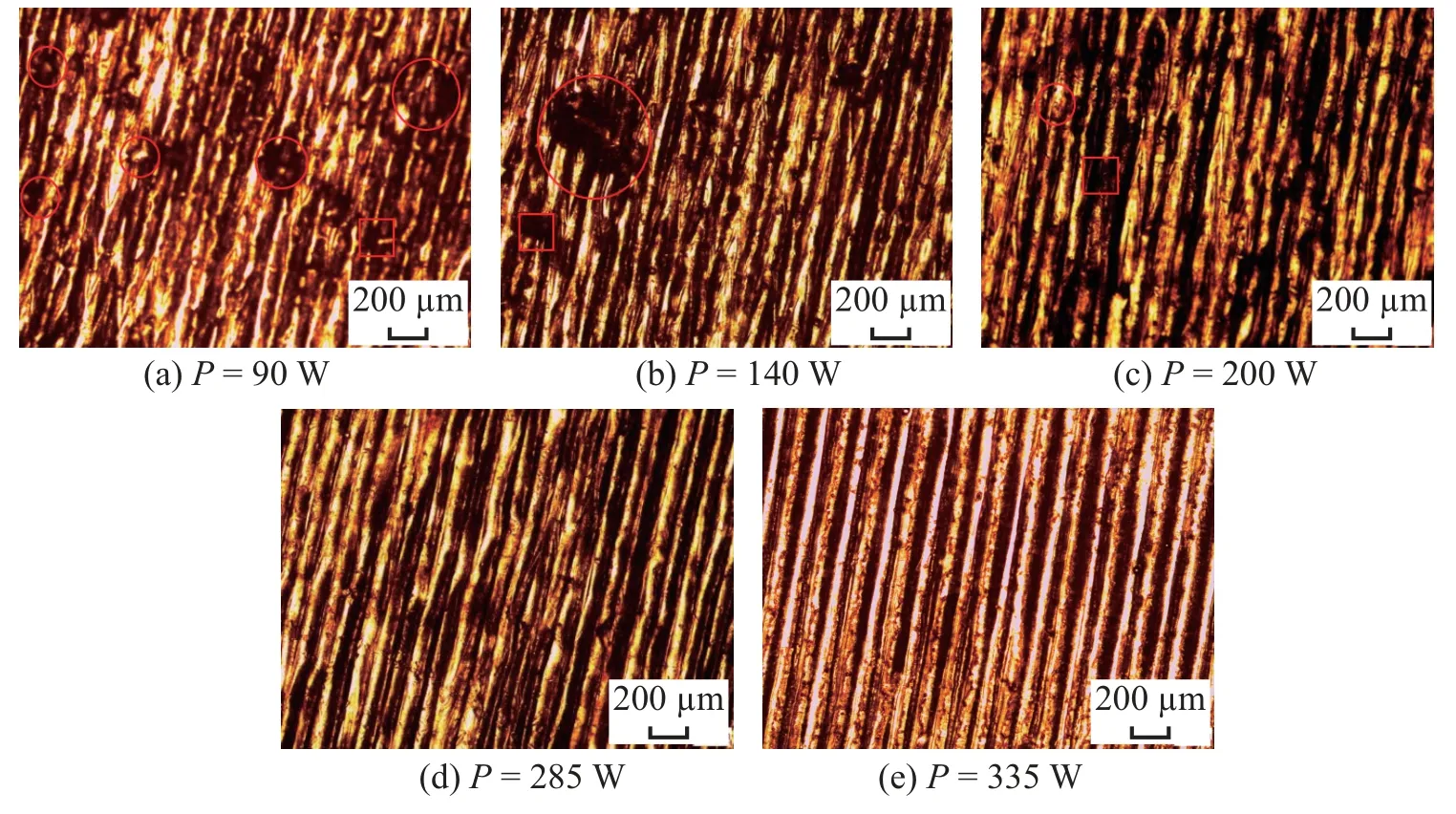

图3 为不同激光重熔工艺对SLM 成形Inconel718 合金表面粗糙度的影响, 图4、5 分别为不同重熔激光功率和重熔扫描速度SLM 成形Inconel718 合金表面形貌图。由图3(a) 可知, 随着重熔激光功率由90 W 增至285 W,试样表面粗糙度明显减小, 表面质量有所改善。结合图4(a)~(c) 中重熔激光功率为90 、140 和200 W 时试样表面存在的大量不规则凸出物和凹陷进行分析: 由于在第1次扫描中存在未完全熔融的金属粉末,它们在较低重熔激光功率下不能完全被熔化,同时较低的重熔激光功率产生的不稳定熔池,可能拉动周围粉末进入熔池,由未熔化的粉末产生的球化现象导致凸出物增多; 较低的重熔激光功率产生不连续的熔道是形成凹陷的主要原因。值得注意的是, 当重熔功率从285 W 增至350 W 时, 表面粗糙度上升, 这是由于在较高重熔激光功率下,能量积累,熔池不稳定产生的溅射现象,同时高重熔激光功率下产生的不稳定熔池可能吸附周围粉末, 从而产生球化现象。由图3(b)和图5 可知,随着重熔扫描速度由0.96 增至2.00 m/s,表面粗糙度逐渐上升,表面质量变差,存在较多且体积相对较大的凸起物。主要是因为重熔扫描速度上升,激光作用时间较短,熔池穿透不足,不足以熔化第1 次扫描产生的未熔粉末; 较高重熔扫描速度下的液态熔池对凝固致密体的润湿性较差,使液面在表面张力作用下向熔池内部收缩而形成球状,成形结束后表面会出现金属圆球,产生球化现象[11];同时,较高扫描速度导致熔池中金属液滴飞溅,落在凝固致密体表面,产生球化效应,从而导致表面粗糙度上升。因此, 在重熔激光功率为285 W,重熔扫描速度为960 mm/s 时,得到最低表面粗糙度值, 为1.679µm。为了进一步分析重熔工艺参数对表面粗糙度的影响,引入能量密度[12]:

图3 激光重熔工艺对Inconel718 表面粗糙度的影响Fig.3 Effect of laser remelting process on the surface roughness of Inconel718

图4 不同重熔激光功率Inconel718 表面形貌图Fig.4 Surface morphology of Inconel718 with different remelting laser power

图5 不同重熔扫描速度Inconel 718 表面形貌图Fig.5 Surface morphology of Inconel718 with different remelting scanning speed

式中:E为能量密度;P为激光功率;v为扫描速度。

输入能量密度和凝固时间对成形试样表面粗糙度有一定影响:足够的能量密度会使粉末充分熔化,形成稳定熔池,保证熔体的流动和对熔道的润湿性;充足的凝固时间可以保证良好的润湿效果,进一步平滑试样表面。因此, 为了获得足够的能量密度及凝固时间,较高的重熔激光功率和较低重熔扫描速度的结合,可以保证较好润湿性的同时,将第1 次扫描中产生的部分未熔的金属粉末颗粒完全熔化为金属液体,与冶金缺陷结合为凝固致密体,改善由未熔粉末产生的球化现象,表面粗糙度明显改善[8]。

2.2 激光重熔工艺参数对微观组织的影响

2.2.1 激光重熔工艺参数对孔隙率的影响

图8 不同重熔扫描速度Inconel718 孔隙形貌图Fig.8 Porosity morphology of Inconel718 with different remelting scanning speed

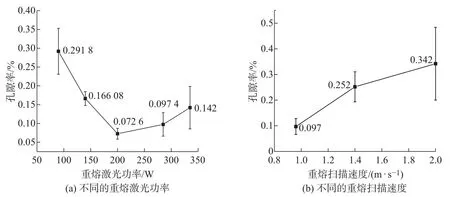

图6 为不同激光重熔工艺参数对SLM 成形Inconel718 孔隙率的影响趋势。图7、8 分别为不同重熔激光功率和重熔扫描速度SLM 成形Inconel718合金孔隙形貌图。随着重熔激光功率由90 W 增至335 W, 试样孔隙率呈现先减小后增大的趋势, 在200 W 时得到最小值,为0.073%。试样孔隙率先减小是由于重熔激光功率上升,逐渐生成了尺寸合适的稳定的熔池,对第1 次扫描中未熔融的粉末进行了充分的熔融,填充了第1 次扫描产生的孔洞。但随着重熔激光功率增高至200 W 后,产生不稳定熔池,熔池剧烈作用,熔池表面张力增大,产生较大的固态收缩,加剧球化现象,从而提升了试样的孔隙率[13];过大的重熔激光功率产生过烧现象从而金属气化产生孔洞,同时金属气化对熔池的反冲压力,产生飞溅的现象也会形成孔洞。在重熔激光功率为335 W 时,在较高重熔激光功率下产生热应力的积累,因此产生一些尺寸较小的裂纹, 如图7(e)所示。当重熔扫描速度由0.96 增至2.0 m/s,孔隙率逐渐增大。这是因为①随着重熔扫描速度的上升,激光重熔过程中形成了不稳定熔池,产生的金属液飞溅造成孔洞等冶金缺陷; ②高扫描速度下, 熔融不足也会导致新孔洞产生。

图6 激光重熔工艺对Inconel718 孔隙率的影响Fig.6 Effect of laser remelting process on the porosity of Inconel718

图7 不同重熔激光功率Inconel718 孔隙形貌图Fig.7 Porosity morphology of Inconel718 with different remelting laser power

2.2.2 激光重熔工艺参数对显微组织的影响

对比图9、10 可以发现, 激光重熔工艺参数下SLM 成形Inconel718 合金横截面胞状组织晶粒呈网格状排布,且排列紧密。不同重熔工艺下胞状组织晶粒尺寸如表3 所示。随着重熔激光功率由90 W上升至335 W,胞状组织平均晶粒尺寸整体呈现逐渐增大的趋势。因为随着重熔激光功率的增大,能量不断积累, 熔池凝固时间增加, 熔池冷却速率降低,晶粒长大更加充分,导致晶粒尺寸变大[14]。随着重熔扫描速度由0.96 增至2.0 m/s,胞状组织的平均尺寸逐渐减小, 在 2.0 m/s 时得到最小值,为 0.41 µm。原因是重熔扫描速度过快,熔体吸收能量较少,熔池温度较低,且液相存在时间较短,熔池快速冷却,晶粒来不及长大而形成组织细小的晶粒[15]。

表3 激光重熔工艺参数Tab.3 Process parameters of the laser remelting

图9 不同重熔激光功率下Inconel718 显微组织Fig.9 Microstructure of Inconel718 with different remelting laser power

2.3 激光重熔工艺参数对力学性能的影响

2.3.1 激光重熔工艺参数对显微硬度的影响

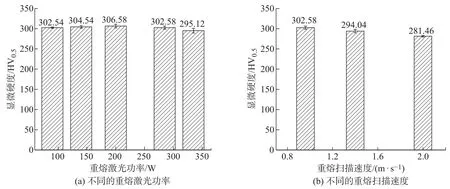

图11 为不同激光重熔工艺下成形Inconel718试样的显微硬度。由图11(a)可以看出,随着重熔激光功率由90 W 增增至200 W,试样的显微硬度逐渐增大,且在重熔激光功率为200 W 时显微硬度最高,为306.58 HV。适当提升重熔激光功率使粉末得到充分熔化, 产生良好的冶金结合, 孔隙率有所改善,显微硬度提升;重熔激光功率由200 W 增至335 W,显微硬度降低: 此时重熔激光功率过大产生的胞状组织粗化和孔洞、裂纹是导致显微硬度逐渐下降的主要原因。由图11(b)可以看出,显微硬度随着重熔扫描速度的上升而逐渐下降。主要是因为随着重熔扫描速度的增加,试样的孔洞等缺陷增多,孔隙率提升, 导致显微硬度有所下降。结合显微组织和缺陷对显微硬度的变化进行分析,可以看出显微硬度并不是随着显微组织或缺陷而产生单一的线性变化,显微组织和缺陷都是硬度改变的因素。

图11 激光重熔工艺对Inconel718 的显微硬度的影响Fig.11 Effect of laser remelting process on the microhardness of Inconel718

2.3.2 激光重熔工艺参数对拉伸性能的影响

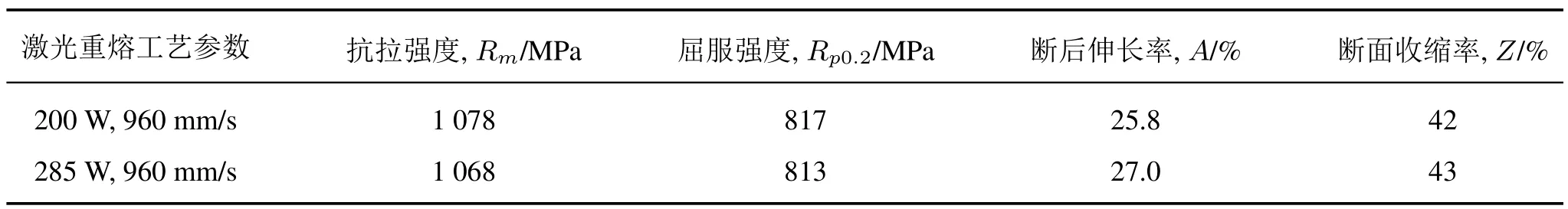

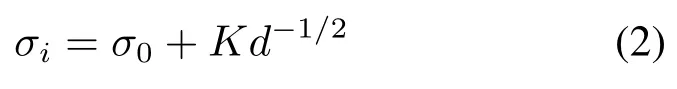

为进一步优化工艺参数, 选出最佳重熔工艺参数,对重熔激光功率为200 W 和285 W 的试样进行拉伸试验,结果如表4 所示。根据结果分析,两者相差不大,与285 W 相比,在重熔激光功率为200 W 时表现出较高的抗拉强度和屈服强度,但其断后伸长率和断面收缩率相对较低。根据Hall-Petch 公式[16]:

表4 不同激光重熔工艺对应的拉伸性能参数Tab.4 Tensile property parameters corresponding to different laser remelting processes

式中:σi为抗拉强度或屈服强度;σ0为应力常量;K为常数;d为平均晶粒尺寸。由式(2) 可知, 在重熔激光功率为200 W 时,晶粒较为细小,因此试样有较高的抗拉强度和屈服强度。图12 分别为重熔激光功率为200 W 和285 W 的拉伸断口形貌,断口表面可以看到大量韧窝,表现出典型的韧性断裂的特征。图12(a)、(b)断口表面都存在一定的微小孔洞及裂纹,图12(a)中可以看到一些较小的韧窝,且存在较多的纤维状组织,微孔和微裂纹分布在纤维状组织周围;图12(b)中可以看出285 W 时,存在相对较多和较大的裂纹和孔洞,这些微孔和裂纹的存在会急速扩展聚集, 导致试样的断裂[17], 所以抗拉强度和屈服强度相对较低。但是韧窝相对于200 W 时较大较深,因此表现出相对较好的塑性。综上,重熔功率为200 W 时,力学性能相对较好。

图12 不同激光重熔工艺参数下Inconel718 拉伸断口形貌Fig.12 Tensile fracture morphologies of Inconel718 with different laser remelting process parameters

3 结 论

本文研究了不同激光重熔工艺参数对SLM 成形Inconel718 表面粗糙度、微观组织和力学性能的影响,并分析了其影响机理,结论如下:

(1) 不同激光重熔工艺参数对SLM 成形Inconel718 表面粗糙度影响很大,随着重熔激光功率的增大,Inconel718 表面粗糙度先变小后变大;在重熔激光功率为285 W 时,得到最小值1.679µm;随着重熔扫描速度的上升,Inconel718 表面粗糙度上升。

(2)不同激光重熔工艺参数对微观组织产生一定影响,随着重熔激光功率增加,孔隙率先变小后变大,胞状组织晶粒尺寸逐渐增大;随着重熔扫描速度的增加,孔隙率增大,胞状组织晶粒尺寸减小。

(3) 工艺优化后, 重熔激光功率为200 W, 重熔扫描速度为960 mm/s 时, 试样表面粗糙度为2.596µm,孔隙率为 0.073%,晶粒尺寸为 0.63 µm,显微硬度为306.58 HV,抗拉强度为1 078 MPa,屈服强度为817 MPa,相对最优。