一种考虑对刀点的五轴数控机床几何精度预测方法

2022-07-27邬昌军郑明明王巧花范晋伟宋晓辉王良文

邬昌军,郑明明,王巧花*,范晋伟,宋晓辉,王良文

(1.郑州轻工业大学 河南省机械装备智能制造重点实验室,河南 郑州 450002;

2.北京工业大学 北京先进制造技术重点实验室,北京 100124;3.河南省科学院,河南 郑州 450058)

在现代机械制造业中,五轴数控机床作为“工作母机”是衡量一个国家装备制造业发展水平和产品质量的重要标志,可以实现多工序、多表面的复合加工,被广泛应用于航空航天、汽车、轮船、能源等重要行业。随着数控机床的发展,它的精度问题也随之受到关注,对机床精度的研究更加深入,机床性能也由此得到提高,显示出了机床精度研究的重要意义。

目前,在新研制的数控机床精度检验与验收过程中,机床研制单位经常采用切削检测方法评价数控机床几何精度合格与否。这类方法主要利用机床多轴联动的功能和三坐标测量仪、圆度测量仪等通用设备,对机床几何精度进行综合检测。但这类方法的实验操作和数据处理比较复杂,需操作者对机床和测量仪器非常熟悉,费时费力,影响数控机床的及时验收,且增加成本投入。因此,研究一种能准确预测机床几何精度的方法,不仅有助于数控机床研制单位快速、准确地提前把握机床运行状况,而且也有助于其以较低的成本分析机床存在的主要问题,以便对机床进行维修,甚至有助于对之后的机床设计进行改进以便排除现存的问题,通过机床验收。

近年来,在机床精度分析方法方面,国内外学者们已经开展了大量的研究工作,并取得了大量的研究成果。Khan和Chen基于刚体运动学和同构变换矩阵新设计了一种五轴涡轮叶片磨床的系统几何模型,以预测其空间综合误差。刘志峰等利用多体系统运动学理论建立了精密立式加工中心的精度预测模型,实现了对机床的精度预测。Zhu等基于多体系统理论提出一种综合几何误差模型、辨识和误差补偿的新方法,并验证了该方法在提高零部件精度方面的有效性。Chen等基于刚体运动学和齐次变换矩阵建立了五轴机床的空间位置误差模型。Ding等建立了一种五轴外圆铣床的综合模型,可以预测任意加工位置的加工误差。Liu等建立了基于多体系统理论的三轴超精密车床加工误差模型,研究了几何误差对坐标畸变和形状精度的影响。Chiu和Lee提出了一种基于自适应神经模糊推理系统模型的数控铣床加工精度的预测系统,以帮助用户获得所需的产品质量和加工生产率。Wu等提出了一种基于多体理论和相对运动约束方程的五轴非正交数控机床的刀具空间位姿预测模型。Huang等基于著名的阿贝原理和布赖恩原理,提出了一种三轴数控机床空间误差分析模型。Wu等基于螺旋理论建立了机床精度预测模型,以获取机床的输出精度。

纵观以上的研究文献,目前的精度预测分析方法主要在于对数控机床空间误差的预测。然而,这种方法关注数控机床的定位和定向精度预测,而不关注对刀点对机床精度的影响及对机床最终精度和性能的评价,导致在新研制的数控机床精度检验与验收过程中,机床研制单位不能准确、快速、直观地评估机床的几何精度和性能。

本文依据GB/T 33150—2016,以多体系统运动学分析理论为基础,分析五轴联动高架横梁移动龙门铣床的拓扑结构,按照机床拓扑结构低序体传递的路径,考虑对刀点对数控机床的影响,建立基于对刀点的机床几何精度预测模型。以此为基础,以标准件NAS979圆锥台为加工工件,获得基于对刀点的相对数控加工指令值,对圆锥台的加工误差和圆锥台的圆度、同轴度、倾斜度等精度指标进行了预测,从而完成五轴数控机床几何精度的预测。

1 基于对刀点的机床几何精度预测建模

在数控机床的实际数控加工过程中,通常是在工件坐标系中选择一对刀点作为工件加工的基准点来确定工件坐标系和机床惯性坐标系的相对位置关系,对刀点的准确度将直接影响机床的加工精度。而根据文献[1,12,17],多体系统运动学理论是迄今为止应用最广泛、具有良好的通用性和系统性的一种建模方法;同时,根据文献[15–18],NAS979圆锥台标准试件能很好的评价五轴数控机床的最终精度和性能。因此,本文以多体系统运动学理论为基础,以NAS979圆锥台试件为加工工件,建立基于对刀点的机床几何精度预测模型。

1.1 机床误差分析及运动方程的建立

根据GB/T 33150—2016,本文的研究对象为五轴联动高架横梁移动龙门铣床(图1),该机床的结构主要包括工作台(体0)、横梁(X

轴–体1)、滑枕(Y

轴–体2)、溜板(Z

轴–体3)、回转轴(C

轴–体4)、摆动轴(A

轴–体5)、主轴(体6)、刀具(t

)和工件(w

)。主轴和刀具都安装在摆动轴上,工件安装在工作台上,并在机床上建立惯性坐标系O

-XYZ

,在各零部件上建立各体坐标系O

-XYZ

(i

=1, 2, 3, 4, 5)。

图1 机床结构图Fig. 1 Structure drawing of the machine tool

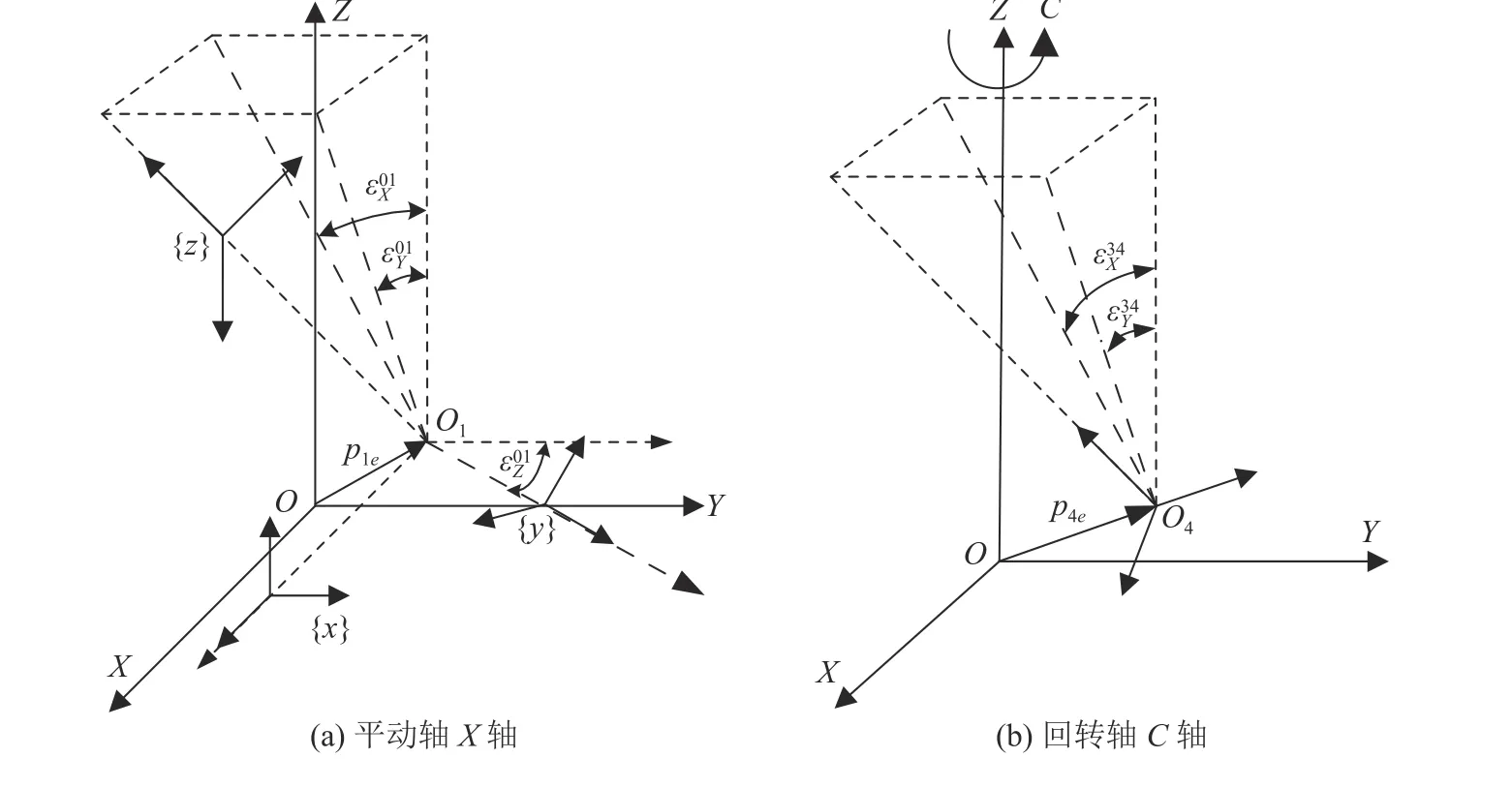

由于数控机床各零部件在制造及装配过程中存在形状和位置误差,当机床的运动部件在移动或转动时,这些形状和位置误差会反映到机床的运动部件上,从而产生几何误差。根据文献[12,19–20],几何误差分为两类,一类是与位置无关的几何误差,一类是与位置有关的几何误差,每个关键零部件都有6项与位置有关的几何误差参数。图2描述了X

轴和C

轴的6项与位置有关的几何误差参数。图2 中,δ(x

) 、ε(x

)(j

=X

,Y

,Z

)分别表示机床X

轴移动时引起的j

方向上线位移误差和角位移误差,δ(C

)、 ε(C

)分别表示机床C

轴转动时引起的j

方向上跳动线性误差和角度误差。根据ISO 230–1:2012和ISO 230–7:2015,与位置无关的几何误差参数主要包括机床各体的装配位置误差和方向误差(垂直度)。图3表示X

轴和C

轴与位置无关的几何误差参数(p

表示i

体在机床惯性坐标系中的位置误差,和分别表示体k

相对于相邻体j

绕X

向在YZ

向间、绕Y

向在XZ

向间和绕Z

向在XY

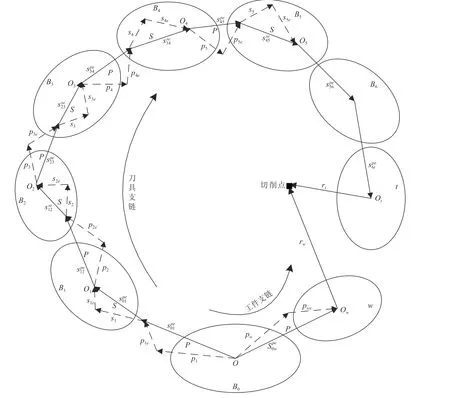

向间的垂直度误差)。根据低序体阵列描述方法,由机床的结构建立数控机床的拓扑结构图,如图4所示(B

(i

=0,1,···6)表示体i

,w

、t

分别表示工件与刀具)。

图2 机床运动轴与位置有关的几何误差示意图Fig. 2 Schematic diagram of position-dependent geometric errors for machine motion axes

图3 机床运动轴与位置无关的几何误差示意图Fig. 3 Schematic diagram of position-independent geometric errors for machine motion axes

由图4可知,该机床的运动链分为刀具支链和工件支链。在刀具支链中,刀尖点在惯性坐标系内的位置矢量R

为:

图4 机床拓扑结构图Fig. 4 Topology structure map of the machine tool

O

-XYZ

、O

-XYZ

、O

-XYZ

分别为机床惯性坐标系、工件坐标系和夹具坐标系,h

、h

、h

分别为圆锥台的高度、基座的高度、夹具右端面的高度, α 、 β 、 γ分别为圆锥台的半锥角、圆锥台轴线的倾角、夹具坐标系相对于惯性坐标系绕Z

轴的旋转角,l

、φD

分别为夹具上端面长度、圆锥台底面的直径。

图5 斜置圆锥台结构图Fig. 5 Configuration diagram of cone frustum

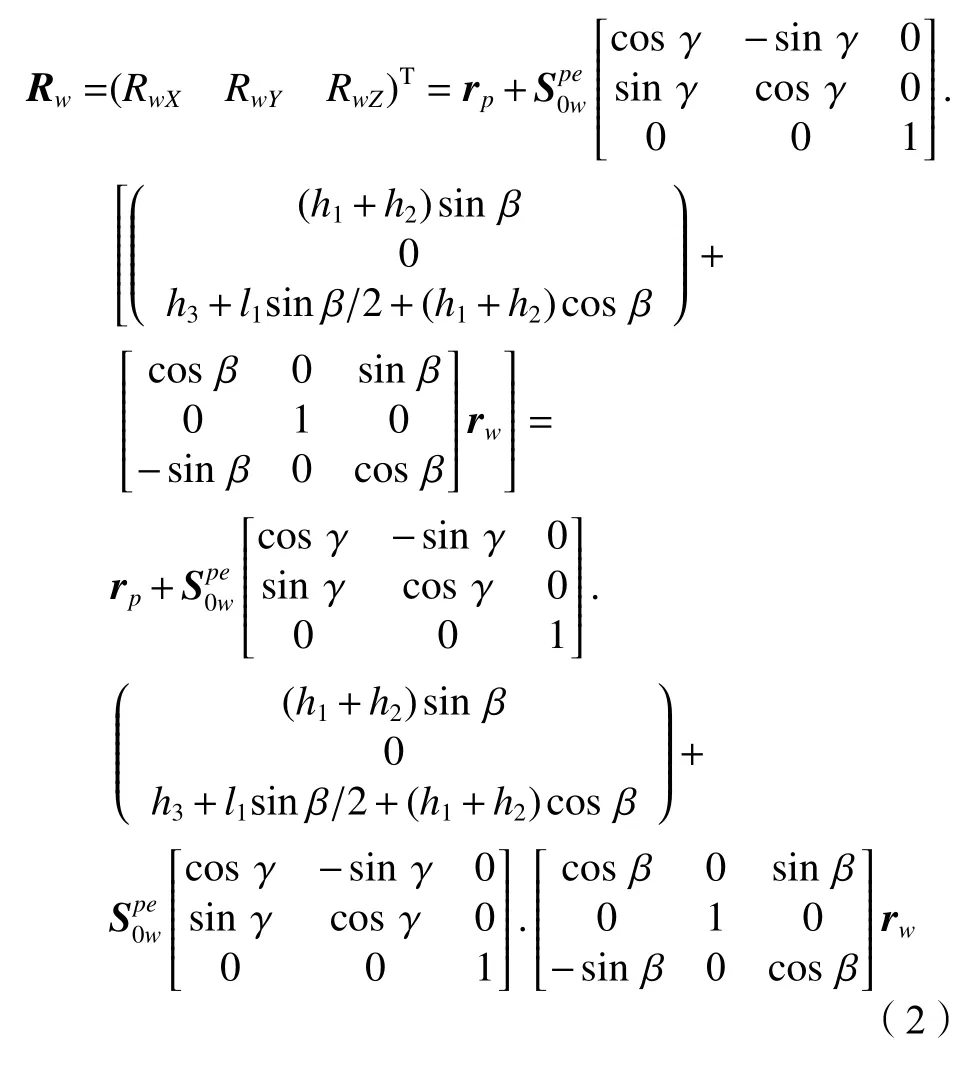

由图5可知,在工件支链中,工件的实际加工位置在惯性坐标系的位置矢量R

为:

r

=(r r r

)为工件实际加工位置在工件坐标系的位置矢量,r

为夹具坐标系原点在惯性坐标系的位置矢量。在五轴数控机床加工过程中,旋转轴C

轴和摆动轴A

轴的旋转由其角度值C

和A

控制,横梁X

轴、滑枕Y

轴和溜板Z

轴的平移运动分别由其平移位移值x

、y

、z

控制。在数控机床实际加工过程中,任一时间实际刀具刀尖点要与工件的实际加工位置相重合,即R

=R

。令数控加工过程中的数控指令值为(x

,y

,z

,C

,A

),利用式(1)和(2),可以建立机床相对运动约束方程,如式(3)所示:

1.2 考虑对刀点的工件实际加工位置求解

在实际数控加工过程中,通常通过控制刀具试切工件来完成对刀操作,从而能够确定对刀点。

P

(x

,y

,z

,C

,A

)指的是P

(x

,y

,z

,C

,A

)在对刀点处的函数值,在数控加工过程中,能通过式(7)实时求解出工件的实际加工位置。而且,通过考虑对刀点,整个求解过程得到大大的简化,许多装配尺寸(比如:p

,p

,p

,p

,p

等)均已消掉,这说明这些装配尺寸的制造精度对机床的加工精度影响较小。因此,通过考虑对刀点对机床精度的影响,不但可以大大简化整个求解过程,而且也可以找准工件的具体方位,显著提高工件的加工精度,在五轴数控加工过程中,可以采用相对数控指令对工件进行数控加工。1.3 数控加工指令的求解

在数控加工过程中,理想数控指令是误差均为零的数控指令。因为实际对刀操作在X

、Y

和Z

向进行,所以在对刀点处,C

轴和A

轴均处于零位置。利用式(4)可以得到对刀点处的数控加工指令值(x

y

z

):

A

轴和C

轴的转角指令值:

1.4 基于加工试件的机床几何精度预测建模

如图6所示,对刀点由于误差的存在偏离了它的理想位置,从而导致工件理想切削点也偏离了它的理想位置。图6中,n

、n

分别表示刀轴在工件坐标系的方向矢量和法向矢量,且n

=(sinα 0 cosα)、n

=(-cosα 0 sinα);D

、H

分别为刀具直径、刀具轴心点到刀具轴心线上某一点的轴向距离;理想切削点的位置矢量p

=(p

p

p

)主要由圆锥台试件的几何参数决定;理想对刀点的位置矢量p

=(p

p

p

)由在惯性坐标系中对刀点处的理想运动所决定;实际对刀点的位置矢量p

=(p

p

p

)在实际对刀中获得。根据图6中各位置矢量的几何关系,可以得到在工件坐标系中的实际的理想切削点位置矢量p

:

图6 考虑对刀点的数控加工示意图Fig. 6 Schematic diagram of NC machining by considering tool setting position

r

为:

因此,数控机床刀具轴心处的空间运动误差可以表示为:

E

为刀具轴心点处空间误差矢量,E

为刀具轴心点处的空间误差值。利用式(16),图6中H

点处的空间运动误差也可以表示为:

2 机床几何精度预测的仿真分析

2.1 机床几何精度预测方案的确立

为了定量地分析五轴数控机床几何精度,本文开展了计算机仿真预测。图7为精度预测的仿真流程图。仿真预测主要分为3部分:①根据机床的结构,采取一定的检测方式,获得几何误差源参数;②依据数控机床及斜置圆锥台的结构尺寸,开展机床的空间运动误差及圆锥台圆锥面的圆度、同轴度、倾斜度等精度指标的预测分析;③将圆锥台圆锥面的圆度、同轴度、倾斜度预测结果与其零件精度标准要求相比较,以判断机床精度是否合格。

图7 仿真流程图Fig. 7 Simulation flow chart

2.2 数控机床及斜置圆锥台的结构尺寸

本文采用的五轴联动高架横梁移动龙门铣床(如图1所示)是由北一机床股份有限公司研制生产的XKAS2525×60型高速铣削加工机床。该机床为双摆头结构,适用于大型、重型工件高速加工,被广泛应用于汽车、航空航天复杂零部件的加工制造中。机床的主要结构参数如表1所示。

表1 数控机床的主要结构参数

Tab. 1 Main structural parameters of machine tools

机床结构参数工作台的长和宽(B、L)/mm6 000、2 500 X、Y、Z轴的行程/mm6 200、2 500、1 000 C、A轴的行程/(°)±360、±105(r·min-1)主轴最大转速/18 000刀具的直径 和长度/mmφ20、100 φDl

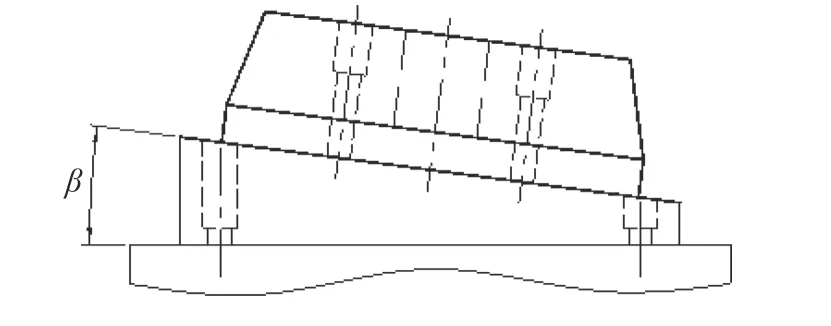

此外,斜置圆锥台安装在工作台上,其装夹示意图和零件加工图如图8和9所示。图8中,斜置夹具底面的中心点与工作台中心点重合。表2是斜置圆锥台的关键几何尺寸。

图8 斜置圆锥台安装示意图Fig. 8 Installation diagram of cone frustum

图9 圆锥台零件加工图Fig. 9 Processing chart of cone frustum

表2 圆锥台的关键几何尺寸

Tab. 2 Key geometric dimensions of cone frustum

h1/mmh2/mm h3/mm l1/mm DC/mmα/(°) β/(°) γ/(°)60252531025015100

2.3 几何误差源参数的获取

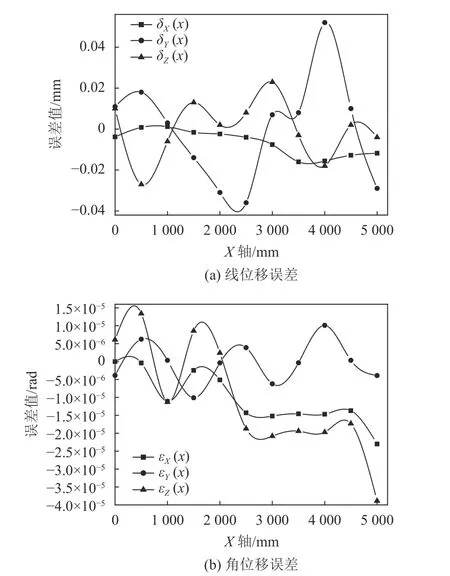

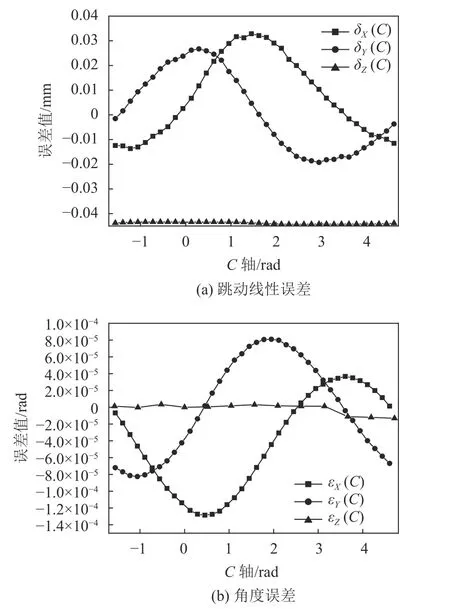

为了完成机床几何精度的仿真预测,必须首先获得几何误差源参数。本文基于文献[24]和[25]提到的方法,采用雷尼绍公司生产的XL–80型双频激光干涉仪和QC20–W型球杆仪获取五轴数控机床的几何误差源参数,误差测量实验图如图10所示。每项误差采集行程往返运行3次,对每一个几何误差检测位置处测得的几何误差取平均值。本文以X

轴和C

轴为例,显示机床几何误差源参数测量结果,如图11和12所示。

图10 误差测量图Fig. 10 Error measurement chart

图11 X轴的几何误差Fig. 11 Geometric errors of x-axis

图12 C轴的几何误差Fig. 12 Geometric errors of C-axis

2.4 数控机床几何精度的预测分析

在开展机床精度预测分析之前,首先应该对斜置圆锥台进行模拟仿真。圆锥台的模拟仿真图如图13所示。图13中,位置1、2、3、4分别指的是圆锥台在工件坐标系Z

方向高度为–60、–35、–10 mm和0的圆锥面。然后,根据圆锥台的几何信息,计算数控机床的数控加工指令。

图13 斜置圆锥台的仿真图Fig. 13 Simulation diagram of cone frustum

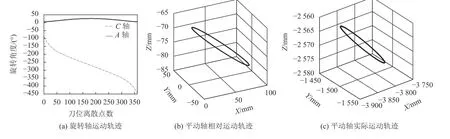

图14为机床运动轴的运动轨迹。最后,预测圆锥台的加工误差、圆锥台位置2处的圆度、圆锥台位置2处圆锥面相对于中心轴线的同轴度、圆锥台位置1和位置3之间母线上的倾斜度。图15为圆锥台加工误差预测图,图16为圆锥台圆度、同轴度、倾斜度的预测图。

图14 机床运动轴的运动轨迹Fig. 14 Motion path of machine motion axes

图15 圆锥台加工误差预测图Fig. 15 Prediction chart of machining error of the cone frustum

由图15可知,该五轴数控机床的空间加工误差为0.067 7 mm。由图16可知,圆锥台圆度、同轴度、倾斜度的预测值分别为0.029 mm、 φ0.065 4 mm、0.024 3 mm,而根据GB/T 33150—2016,圆锥台圆度、同轴度、倾斜度的标准公差要求值分别为0.100 mm、 φ0.100 mm、0.030 mm。很明显,本文的五轴数控机床精度预测值是满足加工精度标准要求的。因此,在新研制的数控机床精度检验与验收过程中,机床研制单位能采用本文提出的数控机床加工精度预测方法快速计算出机床的精度指标值,从而能准确、快速、直观地评估机床的整机精度和性能。

图16 圆锥台精度指标预测图Fig. 16 Prediction chart of accuracy indexes of the cone frustum

3 实验验证

为了进一步验证预测方法的有效性,对斜置圆锥台(图9)进行了加工和测量。验证实验主要包括3部分:①确定试件圆锥台的对刀点位置;②利用图14的数控加工指令完成圆锥台的切削;③在德国蔡司公司研制的PRISMO 125751型三坐标测量机上完成加工圆锥台的检测。实验验证条件如表3所示。

表3 实验验证条件

Tab. 3 Experimental verification conditions

工况进给速度/(m·min-1)主轴转速/rpm测试温度/(°)刀具试件材料对刀点位置 0.015600条件11.50010 000条件23.00011 500条件310.00011 500条件430.00011 500 20 直径为20 mm的四刃立铣刀 高强铝

为减少热误差对机床精度的影响,在完成试件切削加工前,机床应连续运转30 min。此外,为了消除安装误差的影响,在不同加工条件下分别开展切削实验,取测量结果的平均值。

对刀点位置是切削加工过程中的参考位置,所以首先应确定对刀点位置。图17为对刀点位置的确定过程,主要包括3步:①将刀具倾斜10°并利用百分表打表测刀具长度,以获取刀具补偿数据,主轴端面打表1次,刀尖最高点打表1次,如图17(a)所示;②将百分表安装在刀柄上,打表以获得圆锥台的外圆圆心,如图17(b)所示;③以15 mm/min进给速度和600 rpm主轴转速加工基准孔,以获得参考基准,如图17(c)所示。

图17 对刀点位置的确定Fig. 17 Determination of tool setting position

然后,在4种加工条件下分别铣斜置圆锥台,最终形成4个台阶面,如图18所示。

图18 斜置圆锥台的铣削Fig. 18 Milling of cone frustum

最后,以基准孔为基准,在三坐标测量机测量圆锥台在加工条件1、2、3、4下的圆度、同轴度和倾斜度,测量结果见表4。图19为标准公差要求值、预测结果和测量结果之间的精度比较。图20为预测结果占测量均值的比例。

图19 圆锥台精度指标比较图Fig. 19 Comparison chart of cone accuracy indexes

图20 预测结果占测量结果的比例Fig. 20 Proportion of predicted results to measured results

表4 圆锥台加工精度测量结果

Tab. 4 Measurement results of machining accuracy of cone frustum

工况圆度 /mm同轴度 /mm测量倾斜度 /(°)换算倾斜度 /mm条件10.038 0φ0.065 80.063 30.027 6条件20.036 6φ0.093 10.064 80.028 2条件30.036 2φ0.085 30.064 20.028 0条件40.031 6φ0.077 90.056 60.024 6测量均值0.035 6φ0.080 5—0.027 1标准公差0.100 0φ0.100 0—0.030 0

由表4和图19可知,4种加工条件下的圆度、同轴度和倾斜度的测量最大值分别为0.038 0 mm、 φ0.093 1 mm和0.028 2 mm,最小值分别为0.031 6 mm、 φ0.065 8 mm和0.024 6 mm,测量均值分别为0.035 6 mm、φ 0.080 5 mm和0.027 1 mm。而圆锥台圆度、同轴度和倾斜度的标准公差值分别为0.100 mm、 φ0.100 mm、0.030 mm,预测值分别为0.029 mm、 φ0.065 4 mm、0.024 3 mm。另外,由图20可知,圆度、同轴度和倾斜度的预测值分别占其测量均值的81.46%、81.24%和89.67%。

纵观这些研究结果,虽然预测值和测量值均在标准公差范围内,能够满足精度要求,但预测值均小于测量值,从而说明实验测量精度值不如预测精度值。究其原因,这主要是由于其它各种误差源,如动态误差、控制系统误差和热误差等对实验结果有一定的影响。而机床的误差源参数可以大致分为准静态误差和动态误差,机床的动态误差主要由切削力的变化、运动轴的加减速以及环境和机床自身的振动导致的;以几何误差为主的机床准静态误差为机床与工件之间随时间缓慢变化的误差,在机床总误差中占比可达70%,是导致机床加工误差的主要原因。因此,由图20可以看到,预测值占测量均值的比例都在80%以上,从而说明理论预测与实验结果吻合度非常高。即,本文提出的预测方法可以准确地预测机床几何精度,是一种非常有效和可行的方法。同时,本文中的机床几何精度预测模型是基于一种具有良好通用性和系统性的多体系统理论建模方法而建立的,因此该方法不仅仅局限于五轴数控机床整机精度预测,也可以直接应用于其他类型的机床。

4 结 论

本文提出了一种考虑对刀点的五轴数控机床几何精度预测方法,并开展了可行性验证。在新研制的数控机床精度检验与验收过程中,可以采用本文提出的定量分析方法快速计算出机床的精度指标值,从而能准确、快速、直观地评估机床的几何精度和性能。主要研究内容如下:

1)利用多体系统运动学理论建立了基于NAS979斜置圆锥台的五轴数控机床运动方程。在此基础上,完成了基于对刀点的数控机床数控加工指令求解,建立了基于圆锥台的机床几何精度预测模型,预测了圆锥台圆度、同轴度和倾斜度等精度指标。

2)以五轴联动高架横梁移动龙门铣床为研究对象,完成了该机床几何精度的预测与定量分析。分析结果表明,该机床的空间运动误差为0.067 7 mm,预测的圆锥台圆度、同轴度度和倾斜度度分别为0.029 mm、φ0.065 4 mm和0.024 3 mm,标准公差要求分别为0.100 0 mm、 φ0.100 mm和0.003 0 mm,满足标准精度要求。

3)为了验证本文所提出方法的有效性,开展了斜置圆锥台的切削实验。实验结果表明,圆锥台圆度、同轴度和倾斜度测量均值分别为0.035 6 mm、 φ0.080 5 mm和0.027 1 mm,其理论预测结果与实验结果非常吻合。因此,该方法可以有效地预测和定量分析五轴数控机床的几何精度,并且可以直接适用于其他类型的机床。