新型活性混合材料青稞秸秆灰的制备及性能

2022-07-27乔宏霞王鹏辉舒修远

曹 锋,乔宏霞*,王鹏辉,舒修远

(1.兰州理工大学 土木工程学院,甘肃 兰州 730050;2.青海民族大学 土木与交通工程学院,青海 西宁 810000)

青稞是一种适宜生长在高原清凉气候的谷类作物,青海省青稞种植面积约占全国青稞总播种面积的41.71%。目前,青稞秸秆主要被当地农民用作燃料和牲畜饲料,但是青稞秸秆中灰分含量较高,尤其灰分中二氧化硅含量较高,并不非常适合作为家用燃料和牲畜饲料。氯氧镁水泥具有抗盐卤侵蚀等优点,在盐湖恶劣环境有着重要的应用前景,但是耐水性不足的缺陷,限制了进一步推广和应用。

火山灰效应是材料中活性SiO、AlO等硅酸盐玻璃体,与水泥、石灰等的水化产物发生化学反应,生成水化硅酸钙等凝胶,对胶凝材料起到增强作用。国内外学者研究发现,粉煤灰、稻壳灰、麦秸灰等材料均具有火山灰效应,对水泥基材料的性能有显著的改善作用。Gomes等发现在氯氧镁纤维水泥中添加稻壳灰,可以有效地改善其微观结构,提高其力学性能和耐久性。Qudoos等发现麦秸灰的火山灰和填充效应使水泥基复合材料的微观结构更加致密,抗压强度提高。Cordeiro等将甘蔗渣灰作为矿物掺合料掺入水泥砂浆中,发现抗压强度与灰的粒径和细度有着直接关系,较细的灰能产生更高的抗压强度和火山灰活性。上述灰分能够提高水泥基材料性能的共同原因在于,均含有一定量的活性二氧化硅,与水泥水化产物进一步发生反应,生成对其性能有利的新的产物。因此,青稞秸秆灰(highland barley straw ash,HBSA)中较高的二氧化硅含量,使其作为水泥基辅助胶凝材料成为可能。然而,关于青稞秸秆灰的制备及活性,以及掺入氯氧镁水泥中对其性能的影响却未曾深入研究。

因此,本文对青稞秸秆灰的制备条件及活性进行研究,将制备的活性青稞秸秆灰按不同比例和不同方式掺入氯氧镁水泥砂浆(MOCM)中,研究青稞秸秆灰对MOCM力学及耐水性能的影响,确定青稞秸秆灰的最优掺量及掺入方式。通过对掺入青稞秸秆灰的MOCM孔隙结构测试以及微观结构表征,进一步揭示青稞秸秆灰对MOCM力学及耐水性能影响的作用机理。

1 原材料与试验方案

1.1 原材料

MOCM的原材料主要由轻烧氧化镁粉、工业氯化镁、沙子、水、减水剂、耐水剂组成。采用的轻烧氧化镁粉中MgO含量为90%,活性MgO含量为52.4%;工业氯化镁中MgCl·6HO含量为96%;沙子采用粒径小于4.75 mm的青海贵德河沙,级配良好;拌和用水采用自来水,符合混凝土拌和用水的标准;减水剂采用聚羧酸系高效减水剂,减水效率为21%;耐水剂采用磷酸,HPO的含量不小于85%,色度黑曾单位不大于25黑曾。青稞秸秆取自青海省互助县南门峡地区,去除杂草等杂质后,在室外自然环境下焚烧成灰分,燃点300 ℃左右,大约焚烧3 h;将焚烧的青稞秸秆灰分去除泥土、砂砾等杂质后,在实验室条件下采用一体式SX2-12-10A智能箱式马弗炉进行二次煅烧,然后在辊式球磨机中进行研磨。

1.2 试件制备

为了研究青稞秸秆灰对MOCM力学及耐水性能的影响,将最优条件下制备的青稞秸秆灰按照氧化镁质量的0、5%、10%、15%、20%、30%的比例,分别以外掺、内掺的方式掺入到MOCM混合料中,制备MOCM试件,用来测试力学及耐水性能。根据团队前期研究成果,氯氧镁水泥砂浆的配合比见表1。试件浇筑成40 mm×40 mm×160 mm的棱柱体试块,每组3块,共计24组、72块。室内自然条件养护24 h后拆模,继续自然养护至28 d;饱水试件自然养护28 d后,再浸水养护28 d。

表1 氯氧镁水泥砂浆配合比

Tab. 1 Mix ratio of magnesium oxychloride cement mortarkg/m

MgOMgCl2砂子减水剂耐水剂水388.96147.81625.0016.024.58135.59

1.3 试验方法

1.3.1 耐水性能

采用水泥胶砂抗折抗压试验机对MOCM试件进行抗折、抗压强度试验。棱柱体试件先进行抗折强度试验,折断后再进行抗压强度试验,取其每组试块测试的平均值作为强度测试结果。MOCM中掺入一定量的青稞秸秆灰,每一掺量下,其中:1组试块自然养护至28 d后,测试抗折、抗压强度;另外1组试块饱水28 d后取出,擦干表面水分后,立即进行抗折、抗压强度测试。计算软化系数φ

:

f

为MOCM试件饱水状态下的抗压强度,f

为MOCM试件干燥状态下的抗压强度。1.3.2 孔径测试

低场核磁主要用于测试分子与分子之间的动力学信息,通过弛豫时间得到分子运动信息,分子与分子之间的作用信息,广泛应用于水泥混凝土内部的孔径分布及孔隙度测试。低场核磁共振技术(NMR)由于在测试过程不会造成孔隙的破坏,因而可以更加准确的测试样品中的真实孔径分布情况。在MOCM试件上截取40 mm×40 mm×40 mm的立方体块进行NMR试验,孔径测试范围为2 nm~1 mm。由横向弛豫时间T

分布,计算孔径分布:

T

为介质的横向弛豫时间, ms;S

为单个孔隙的表面积,μm;V

为单个孔隙的体积,μm; ρ为T

的表面弛豫率,μm/ms;r

为孔隙半径, μm;

F

为形状因子,球状孔隙取3,柱状孔隙取2。1.3.3 微观测试

采用Regulus8100型场发射扫描电子显微镜(SEM),测试青稞秸秆灰及MOCM的微观形貌;采用布鲁克D8型X射线衍射仪(XRD),分析青稞秸秆灰的物相组成;采用布鲁克VERTEX70型傅里叶红外光谱仪(FTIR),定性及半定量分析青稞秸秆灰以及MOCM的成分;采用Malvern激光粒度仪(LPSA)测试青稞秸秆灰的粒径;采用X射线荧光光谱仪(XRF)定量分析青稞秸秆灰的化学组成。

2 结果分析与讨论

2.1 青稞秸秆灰的制备及活性分析

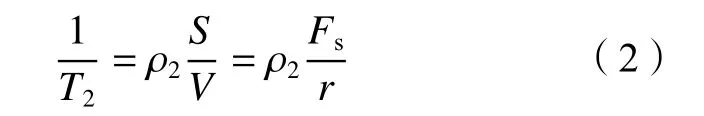

图1分别为青稞秸秆灰(HBSA)在室外露天环境自然焚烧(焚烧温度为300 ℃左右,有效焚烧时间约为3 h)及初次焚烧后,在实验室内采用马弗炉进行二次煅烧(煅烧温度分别设置为500、600、700 ℃,煅烧时间均为5 h)后所得的SEM图。显然,露天环境自然焚烧所得青稞秸秆灰中含有大量的未燃炭,说明,此条件下焚烧所得的秸秆灰并未充分燃烧。二次煅烧温度为500 ℃时,依然可清楚看见部分未燃炭的存在。二次煅烧温度为600、700 ℃时,青稞秸秆灰的SEM形貌中颗粒分布均匀,无明显未燃炭存在。说明600 ℃以上时,秸秆灰燃烧较为充分,非稳态化合物得到有效分解。

图1 不同煅烧温度时青稞秸秆灰的SEM图Fig. 1 SEM images of highland barley straw ash at different calcination temperatures

图2为上述4种煅烧条件下制备所得青稞秸秆灰的XRD图谱。从图2可以看出,自然焚烧及二次煅烧后,青稞秸秆灰的主要成分均为SiO。600 ℃时晶体SiO的衍射峰最弱,说明晶相SiO的含量最少,大部分SiO以非晶态形式存在,即活性SiO含量最多。同时,通过jade6.0软件进行结晶度计算,500、600、700 ℃时,XRD图谱的结晶度分别为38.77%、35.79%、44.38%。可见,600 ℃的青稞秸秆灰结晶度最低,大量的SiO以非晶态形式存在,活性最高,500 ℃次之,700 ℃最低。

图2 不同煅烧温度时青稞秸秆灰的XRD图谱Fig. 2 XRD spectra of highland barley straw ash at different calcination temperatures

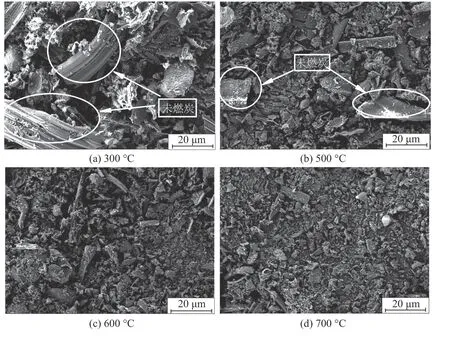

为了确定煅烧时间对青稞秸秆灰活性的影响,分别在600 ℃时煅烧2、5、8 h所得的灰分,进行红外光谱测试,FTIR如图3所示。由图3可见,位于1 045 cm处波谱带为Si—O—Si键反对称伸缩振动引起的,且该段吸收峰最强,可见,3种时间段下青稞秸秆灰的主要成分均为SiO,这与图2 XRD的测试结果一致。此外,3种时间段下青稞秸秆灰的红外光谱,均在805 cm处产生了明显的吸收峰,此峰为无定型SiO的红外吸收峰。说明青稞秸秆灰中有无定型SiO的产生。分别对3种时间段下805 cm处的红外吸收峰,通过曲线积分求解特征峰面积,可得600 ℃煅烧2、5、8 h的峰面积分别为18.68、17.61、15.89。由此可知,600 ℃煅烧2 h所得灰分中805 cm处的红外吸收峰最强,即活性SiO含量最高。

图3 不同煅烧时间青稞秸秆灰的FTIR谱Fig. 3 FTIR spectrum of highland barley straw ash at different calcination time

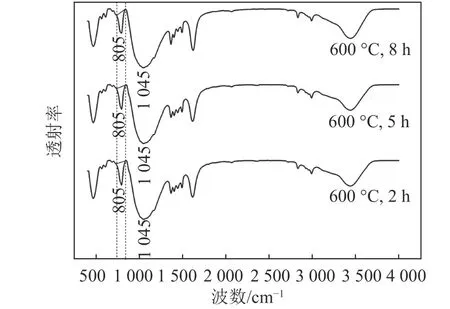

为进一步确定青稞秸秆灰粒径大小和比表面积对其活性的影响,将600 ℃煅烧2 h所得灰分,在辊式球磨机中分别研磨0、0.5、1.0、2.0、3.0 h,其粒径分布曲线如图4所示,粒径分布参数见表2。通过粒径测试结果可知,研磨0.5、1.0、2.0、3.0 h的灰分比表面积比未研磨时分别增加了1.58、2.14、2.77、2.08倍,平均粒径分别减小为未研磨时的6%、4%、3%、5%。研磨2.0 h时,灰分的比表面积最大、平均粒径最小,因此2.0 h为最佳研磨时间。当研磨3.0 h时, 由于过度研磨使得灰分出现轻微的团聚现象,从而使比表面积减小、平均粒径增大。D

v80(累计通过率为80%所对应的粒径尺寸)低于60 μm以及比表面积大于300 m/kg 的甘蔗渣灰,可以被定义为火山灰材料。研磨2.0 h时,灰分的D

v80远小于60 μm,比表面积远大于300 m/kg。因此,其火山灰效应最高。未研磨灰分的Sa45(45 μm方孔筛筛余量)为28.99%,不满足火山灰材料要求的不超过20%的规定。而研磨0.5、1.0、2.0、3.0 h的灰分的Sa45均小于20%,满足火山灰材料要求,其中研磨2 h时Sa45最小,活性最好。小麦秸秆灰按照每批5 kg研磨4 500转后的平均粒径为12.3 μm,比表面积为320 m/kg。经过球磨机60 min研磨以及粉碎机3个周期(每周期5 min)粉碎所得小麦秸秆灰的比表面积为1 802 m/kg,均小于经过2.0 h研磨所得青稞秸秆灰的平均粒径和比表面积。可见,经过研磨处理后,青稞秸秆灰比小麦秸秆灰具有更小的平均粒径以及更大的比表面积,从而具有更高的火山灰效应。

图4 不同研磨时间青稞秸秆灰的粒径分布Fig. 4 Particle size distribution of highland barley straw ash at different grinding time

表2 青稞秸秆灰的粒径分布参数

Tab. 2 Particle size distribution parameters of highland barley straw ash

研磨时间/hSa45/%μm平均粒径/比表面积/(m2·kg–1)028.99273.0755 0.55.8116.71 195 1.01.5411.51 614 2.00.958.62 088 3.02.8612.51 569

通过XRF测试得到煅烧温度为600 ℃、煅烧时间为2 h、研磨时间为2 h的青稞秸秆灰,以及文献[21]中650 ℃时煅烧20 h、研磨2 h所得小麦秸秆灰(WSA)的化学组成,见表3。由表3可知:青稞秸秆灰的主要成分为SiO,含量达到61.751%;SO的含量为1.75%,满足活性材料要求不超过3.5%的规定;通过实验测得青稞秸秆灰的烧失量为4.55%,满足活性材料要求的不超过10%的规定;小麦秸秆灰的主要成分也是SiO,但其含量小于青稞秸秆灰,并且AlO和FeO的含量也明显小于青稞秸秆灰;小麦秸秆灰中SO的含量为6.13%,不满足活性材料SO含量不超过3.5%的要求;小麦秸秆灰的烧失量为10%,已达到活性材料要求的烧失量限值。由此可见,青稞秸秆灰比小麦秸秆灰中SiO含量更高,且SO含量更低,烧失量更小。因此,青稞秸秆灰比小麦秸秆灰具有更高的活性效应,更适合作为活性材料。

表3 青稞秸秆灰和小麦秸秆灰的化学组成

Tab. 3 Chemical composition of highland barley straw ash and wheat straw ash %

秸秆灰SiO2CaOSO3MgOAl2O3Fe2O3K2ONa2OP2O5其他烧失量HBSA61.7510.631.752.045.923.835.312.605.720.444.55 WSA50.7010.606.132.200.48011.405.414.688.4010.00

综合上述微观测试结果可知,青稞秸秆在室外初次焚烧成灰分后,600 ℃二次煅烧2 h,研磨2 h,所得青稞秸秆灰活性效应最高。力学及耐水性能试验中所掺入的青稞秸秆灰,均为该条件下制备所得。

2.2 MOCM的力学及耐水性能

2.2.1 力学性能

将上述条件制备的青稞秸秆灰分别以外掺、内掺的方式掺入到MOCM中,自然养护28 d、浸水28 d的试件,分别进行抗压强度测试,结果如图5所示。

图5 不同青稞秸秆灰掺入方式下MOCM的抗压强度Fig. 5 Compressive strength of MOCM added with highland barley straw ash in different mixing methods

由图5(a)可知,外掺时,随着青稞秸秆灰掺量的增加,干燥、饱水状态下的抗压强度均呈现先增大后减小的趋势,且掺量为5%时,抗压强度最大。干燥、饱水状态抗压强度比未掺青稞秸秆灰时分别增加了26.56%和28.86%。由图5(b)可知,内掺时,随着青稞秸秆灰掺量的增加,干燥及饱水状态下的抗压强度均不断减小,且小于未掺青稞秸秆灰时的抗压强度。因此,青稞秸秆灰采用外掺方式时,MOCM可以获得较高的力学性能。

2.2.2 耐水性能

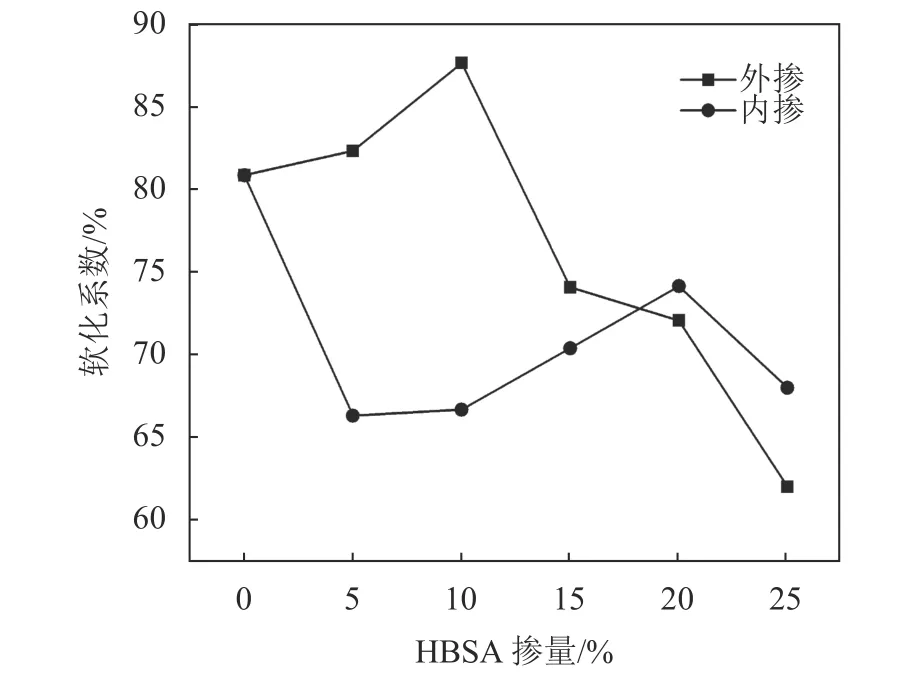

MOCM试件的软化系数计算结果如图6所示。由图6可见:外掺时,随着青稞秸秆灰掺量的增加,软化系数先增大后减小;当青稞秸秆灰掺量为10%时,软化系数达到87.68%,比未掺青稞秸秆灰时增加了6.79%;当青稞秸秆灰掺量大于10%时,软化系数随掺量的增加逐渐减小。内掺时,随着青稞秸秆灰掺量的增加,软化系数先减小后增大再减小;当掺量为20%时,软化系数出现峰值,达到74.16%,但依然小于未掺时的80.89%。因此,当青稞秸秆灰外掺且掺量为10%时,MOCM的软化系数最大,耐水性能最好。

图6 不同青稞秸秆灰掺量MOCM的软化系数Fig. 6 Softening coefficient of MOCM added with different content of highland barley straw ash

2.3 影响机理

2.3.1 孔径分析

吴中伟等将孔隙按孔径划分为:无害孔隙(凝胶孔)(r

<0.02 μm)、少害孔隙(0.02 μm ≤r

<0.05 μm)、有害孔隙(0.05 μm ≤r

<0.20 μm)、多害孔隙(r

≥0.20 μm)。青稞秸秆灰掺量为5%、10%时,分别以内掺和外掺方式掺入MOCM中,采用低场核磁共振技术对其孔隙结构进行测试,孔径分布曲线如图7所示。由图7可知:青稞秸秆灰掺量为5%时,内掺法MOCM的最可几孔径为0.55 μm,外掺时减小至 0.07 μm。青稞秸秆灰掺量为10%时,内掺法MOCM的最可几孔径为0.09 μm,外掺时减小至 0.05 μm。未掺青稞秸秆灰时,MOCM的最可几孔径为0.08 μm。可见,青稞秸秆灰掺量相同时,外掺法比内掺法制备的MOCM孔隙结构更优,这与耐水性能测试结果一致。

图7 不同青稞秸秆灰掺量的MOCM的孔径分布Fig. 7 Pore diameter distribution of MOCM added with different content of highland barley straw ash

青稞秸秆灰掺量为0、5%、10%时,分别以外掺、内掺方式掺入到MOCM中,核磁测试所得的各类孔的孔隙率分布情况,见表4。由表4可知:未掺青稞秸秆灰时,孔径分布主要以有害孔为主,有害孔的孔隙率为6.08%;青稞秸秆灰掺量为5%时,内掺法MOCM中孔隙全部为有害、多害孔,其中多害孔的孔隙率高达10.78%,而无害、少害孔的孔隙率为0。因其多害孔的孔隙率最高,最可几孔径最大,因而耐水性能最差。外掺法MOCM中有害、多害孔的孔隙率显著减小,无害、少害孔的孔隙率增加,最可几孔径减小,耐水性能增加。青稞秸秆灰掺量为10%时,内掺法MOCM中有害、多害孔的孔隙率比未掺青稞秸秆灰时高0.73%,且最可几孔径大于未掺青稞秸秆灰时,因此耐水性能比未掺青稞秸秆灰时差。外掺法MOCM中有害、多害孔的孔隙率最小,无害孔的孔隙率最大,即凝胶孔数量最多,且最可几孔径最小。因此,青稞秸秆灰外掺且掺量为10%时,MOCM的孔隙结构最优,耐水性能最好。

表4 不同青稞秸秆灰掺量的MOCM的孔隙率分布

Tab. 4 Porosity distribution of MOCM added with different content of highland barley straw ash %

孔径/μm r<0.02 0.02≤r<0.05 0.05≤r<0.20 r≥0.20未掺00.032.396.080.64内掺5001.5410.78内掺100.853.886.490.96外掺50.512.484.950.48外掺101.453.884.750.24掺入方式HBSA掺量/%

2.3.2 微观结构

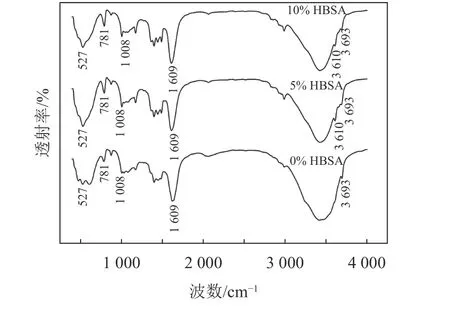

青稞秸秆灰外掺量为0、5%、10%的MOCM试件取样进行FTIR测试,结果如图8所示。由图8可见:波数3 693 cm的微弱吸收峰是由Mg—OH键的伸缩振动引起,说明3种掺量下,MOCM中均产生了水化产物Mg(OH),波数1 609 cm的强吸收峰是由晶体水的变角振动引起,3种掺量下,MOCM中均产生了5相晶体。波数1 008 cm处的吸收峰是由Si—O键的反对称伸缩振动引起,而波数为781 cm处的吸收峰是由Si—O键的对称伸缩振动引起;这两个吸收峰是水化硅酸镁(M—S—H)形成的标志。因此,青稞秸秆灰掺量为5%和10%时,波数781 cm和1 008 cm处Si—O键对称及反对称伸缩振动引起的吸收峰明显强于掺量为0时。此外,波数为3 610 cm处由结晶水的伸缩振动引起的吸收峰,以及波数为527 cm由非对称伸缩振动引起的吸收峰,只在青稞秸秆灰掺量为5%和10%的试样中出现。以上结果进一步说明,青稞秸秆灰掺量为5%和10%的MOCM中有M—S—H的存在。

图8 不同青稞秸秆灰掺量的MOCM的FTIR图谱Fig. 8 FTIR spectra of MOCM added with different content of highland barley straw ash

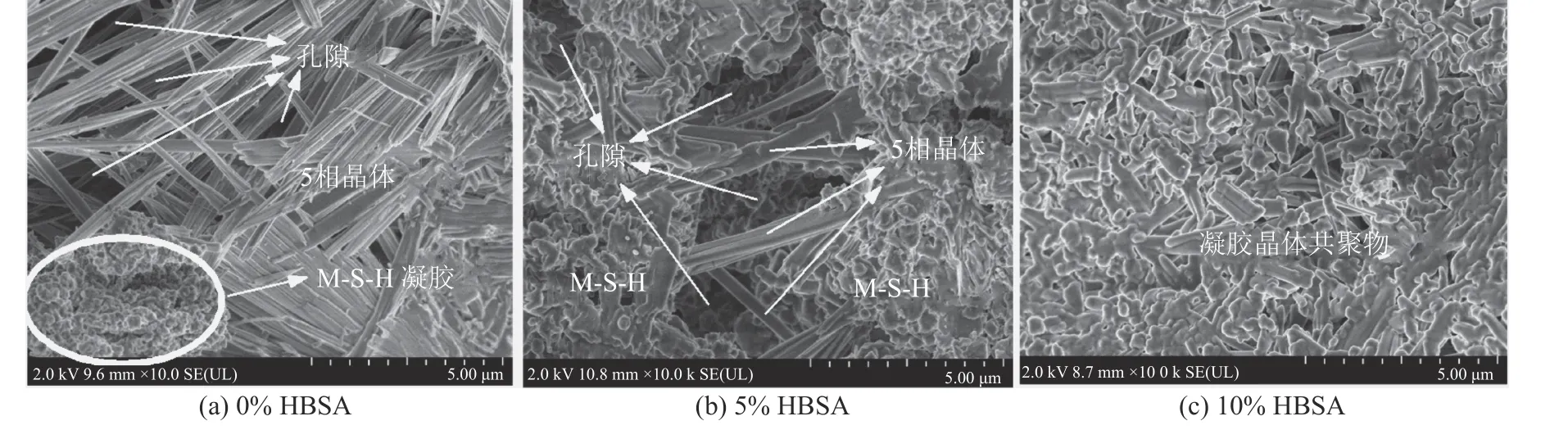

青稞秸秆灰外掺量为0、5%、10%的MOCM试件微观形貌,如图9所示。由图9可知:青稞秸秆灰掺量为0时,微观形貌主要以针棒状5相晶体为主,以及少量的M—S—H凝胶,5相晶体纵横交错,为MOCM提供了力学性能;青稞秸秆灰掺量为5%、10%时,MOCM中形成了大量的M—S—H凝胶,尤其掺量为10%的MOCM中M—S—H凝胶均匀的粘附在5相晶体及固体颗粒的表面,M—S—H凝胶填充了大量的5相晶体及固体颗粒间隙,形成一个更加致密的结构。M—S—H对MOCM的孔隙结构优化起到了积极有效的作用,这与核磁试验及耐水性能测试结果一致。

图9 不同青稞秸秆灰掺量的MOCM的SEM图Fig. 9 SEM images of MOCM added with different content of highland barley straw ash

2.3.3 机理分析

MgO与MgCl的摩尔比直接影响MOCM水化产物的类型,m

(MgO)/m

(MgCl)≤4时,形成5相向3相转化,主要产物为3相;m

(MgO)/m

(MgCl)=4~6时,形成3相向5相转化,主要产物为5相;m

(MgO)/m

(MgCl)=5时,形成5相;m

(MgO)/m

(MgCl)>6时,主要产物为5相和Mg(OH)。因此,M—S—H凝胶的形成量与青稞秸秆灰中活性SiO以及MgO与MgCl摩尔比直接相关。随着青稞秸秆灰掺量及掺入方式的不同,m

(MgO)/m

(MgCl)摩尔比、m

(Mg)/m

(Si)摩尔比的变化,见表5。内掺时,由于青稞秸秆灰替代了等比例的MgO,从而使MgO的量不够富余,m

(MgO)/m

(MgCl)<6,水化产物基本由5相晶体组成,难以生成M—S—H凝胶,因而耐水性能较差。当青稞秸秆灰掺量为20%时,m

(MgO)/m

(MgCl)=5时,此时水化产物全部为5相,这是耐水性能优于内掺时其他掺量的原因。外掺时,m

(MgO)/m

(MgCl)摩尔比保持不变,此时水化产物主要为5相和Mg(OH),富镁条件下更易促进M—S—H凝胶的形成。当青稞秸秆灰掺量为10%时,m

(Mg)/m

(Si)摩尔比为1,活性SiO与水化产物中的Mg(OH)全部反应生成M—S—H凝胶,此时耐水性能最优。青稞秸秆灰掺量小于10%时,Mg/Si摩尔比大于1,生成M—S—H凝胶同时富余Mg(OH)。青稞秸秆灰掺量大于10%时,Mg/Si摩尔比小于1,生成M—S—H凝胶同时富余SiO。表5 不同青稞秸秆灰掺量的MOCM中(MgO)/(MgCl)、(Mg)/(Si)摩尔比

Tab. 5 Molar ratio of MgO/MgCl and Mg/Si in MOCM added with different content of highland barley straw ash

掺入方式掺量/% m(MgO):m(MgCl2) 掺入方式HBSA HBSA掺量/% m(Mg):m(Si)52.00 105.62101.00 155.31150.67 205.00200.50 304.37300.33 5 5.94内掺外掺

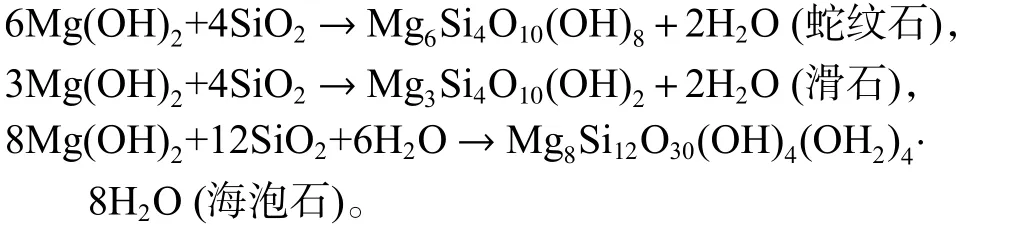

青稞秸秆灰掺入MOCM中的水化反应基本过程如下:

第一水化阶段:

第二水化阶段:

m

(Mg)/m

(Si)决定了水化反应产物的结构形式。当m

(Mg)/m

(Si)为1.50时,水化产物主要以蛇纹石为主;当m

(Mg)/m

(Si)为0.75时,水化产物主要以滑石为主;当m

(Mg)/m

(Si)为0.67时,水化产物主要以海泡石为主。当青稞秸秆灰外掺并且掺量在10%以内时, 由于m

(Mg)/m

(Si)大于等于1,生成以蛇纹石和滑石为主的层状硅酸盐结构(M—S—H)凝胶,能够均匀地黏附在5相针状晶体表面以及填充固体颗粒间隙。因此,MOCM中掺入适量的青稞秸秆灰,提高耐水性能的根本原因在于,青稞秸秆灰中的活性SiO与MOCM的水化产物Mg(OH)发生二次水化反应,生成M—S—H凝胶,有效地填充了晶体及固体颗粒间隙,使得有害、多害孔的数量显著减少,凝胶孔数量显著增加,增强结构的密实性,从而提高耐水性能。3 结 论

1)青稞秸秆在室外初次焚烧成灰分,在600 ℃时,再次经过二次煅烧2 h、研磨2 h后,所得青稞秸秆灰具有较高的活性二氧化硅含量,最大的比表面积以及最小的平均粒径,活性效应最高。

2)MOCM中掺入适量的青稞秸秆灰,可以显著提高力学及耐水性能。青稞秸秆灰以外掺的方式掺入MOCM中,比内掺时力学及耐水性能更优。外掺时,随着青稞秸秆灰掺量的增加,MOCM的力学及耐水性能先增强后减弱。掺量为5%时力学性能最好,比未掺时抗压强度增加26.56%;掺量为10%时耐水性能最好,比未掺时提升6.79%。而内掺时,MOCM的耐水性能先减弱后增强再减弱,掺量为20%时耐水性能最优。

3)MOCM中掺入适量的青稞秸秆灰,可以有效改善孔隙结构。外掺时,比等掺量内掺时MOCM中有害、多害孔的孔隙率更低。当青稞秸秆灰外掺且掺量为10%时,MOCM中生成大量的M—S—H凝胶,填充了部分孔隙,使得有害、多害孔的孔隙率最小,最可几孔径最小,孔隙结构最优。