数字技术应用对制造业创新效率的影响

——基于DEA- Tobit 模型

2022-07-26常歆,韩平

常 歆,韩 平

(1.哈尔滨商业大学 经济学院,黑龙江 哈尔滨 150000;2.绥化学院 经济管理学院,黑龙江 绥化 152000)

一、引言

在新一轮科技革命和产业变革的背景下,数字技术已成为经济高质量发展的核心动能。制造业作为中国经济增长的支柱性产业,如今正面临着发达国家和发展中国家“前后挤压”的外部挑战以及中国制造业产业结构不合理和产品附加值不高的内部问题。早在2016 年,中国工业部和信息化出台《智能制造发展规划(2016—2020 年)》,提出加快数字技术的发展和应用,为制造业转型提供重要动力保障;2020 年“十四五”规划中再次强调数字技术是提高制造业生产效率、实现智能制造的必然选择,可见数字技术代表着制造业先进生产方式和核心技术的发展方向,充分抓住技术变革机遇、加大研发和创新投入力度是中国增强自主创新能力、提高制造业创新产出的根本途径。然而,由于数字技术颠覆性创新和高渗透的特点[1],使其在制造业研发设计、生产制造、营销服务等环节的创新过程尤为复杂。因此,为进一步明确数字技术对制造业创新的积极作用、稳定制造业的创新成果和绩效,有必要准确衡量制造业创新效率,深入分析数字技术对制造业创新效率的影响。

中国制造业规模庞大,但技术创新能力不足,“大而不强”始终是制造业高质量发展的瓶颈。现有文献针对制造业创新能力及效率的影响研究较为丰富,早期研究主要集中在创新投入和产出规模的扩大,随后学者们发现创新效率才是制约制造业创新能力的关键[2],研究重点逐渐转移到创新效率的分析和测度方面,并将制造业创新过程分解为研发和成果转化两个阶段,或是从科技产出、物化产出和价值产出三个环节论述制造业创新活动;在测度方法上,学者们普遍采用DEA 模型或是随机前沿分析评价效率水平,研究对象侧重于制造业整体,也有学者针对某一区域、某一细分行业或是企业进行分析,从而得出制造业创新效率的影响因素。在创新驱动的作用下,近几年针对影响因素的研究基本围绕技术创新进行[3-5],只是研究范围和对象有所不同,地域集中在长三角、珠三角等发达地区,或是对东、西、中部地区进行比较分析;并多以装备制造业、医药、电子、航空等高技术产业为研究对象,其主要原因在于上述高技术产业中的知识和技术比重大,技术创新产生的作用效果更为明显,更有利于制造业创新效率的提高。但技术创新不是单一过程,且存在技术外溢性,中国传统制造业转型迫在眉睫,因此有必要将制造业进行细分,探讨制造业子行业对技术创新的反应程度。此外,技术创新过程复杂,现有文献主要以技术研发的投入产出作为创新的衡量指标,忽略了新技术在制造业中的实际应用效果。为此,基于已有研究内容,文章的边际贡献体现在:第一,将制造业细分为传统和高技术两个层面,从行业细分角度分析制造业创新效率水平及内在原因;第二,科学构建数字技术应用水平的指标体系,完善技术创新从研发设计到应用效果的测算全过程;第三,以数字技术应用为核心实证检验制造业创新效率的影响因素,再次明确数字技术应用对制造业创新效率提高的决定性作用。

二、研究设计

1.研究模型

(1) 传统DEA—BCC 模型

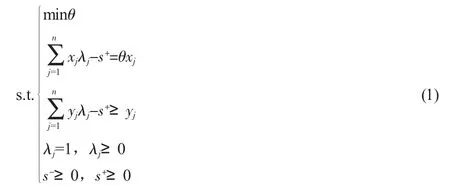

数据包络分析(DEA)是评价相对效率的非参数检验方法,根据多产出对多投入的比率衡量决策单元的生产效率或技术创新效率并建立投入产出的最佳规模。传统DEA-BCC 模型在规模报酬可变的条件下测算静态创新效率,更适于判断制造业各行业的创新效率有效性,表达式为[6]:

其中,θ 表示各决策单元的综合效率,当θ<1 时,决策单元为非DEA 有效,只有当θ=1 时,决策单元为DEA 有效;s-和s+分别代表投入过量和产出不足时的松弛变量;xj和yj为第j个决策单元的投入和产出量,j=1,2,…,n;λ 为各决策单元的组合比例,n 为决策单元个数。

(2) DEA—Malmquist 指数法

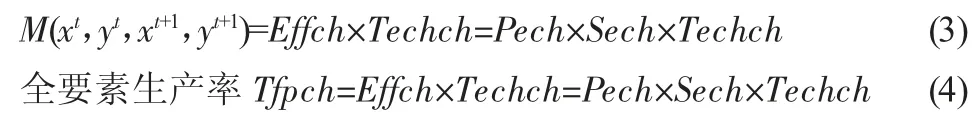

Malmquist 指数法在传统DEA-BCC 模型的基础上对不同时期的全要素生产率进行测算,与DEA 结合实现了对效率的细化动态分析。DEA-Malmquist 指数将生产率变化分解为技术效率和技术进步两个方面,综合考量了全要素生产率的变化水平。技术效率衡量在技术水平不变的前提下,不同时期投入量的变动所导致的实际产出水平与最优产出水平的差距;技术进步则考虑在投入量不变时,科技创新对最优产出水平的促进作用,并在这一条件下衡量纯技术进步导致的实际产出水平与最优产出水平的差距。DEA-Malmquist 指数法利用距离函数D(x,y)计算不同时期投入x 和产出y 的全要素生产率,从t 期到t+1 期生产率的变化为[7]:

在规模报酬不变时,全要素生产率可分解为技术效率变化指数(Effch)和技术进步指数(Techch),当Effch>1 时表示t 期到t+1 期的技术效率有所改善,能够拉动全要素生产率的进一步增长,反之则不利于生产率提高;Techch>1 时表示该段时间技术进步速度较快,促进生产率提高,反之则抑制生产率提高。在规模报酬可变时,技术效率变化指数又可进一步分解为纯技术效率变化指数(Pech)和规模效率变化指数(Sech),可表示为[8]:

文章将制造业划分为传统制造业和高技术制造业,运用DEA-Malmquist 指数法评价制造业全要素生产率变化趋势,从纯技术效率、技术进步和规模效率三个层面分析各行业动态创新效率,弥补了传统DEA-BCC 模型忽略技术进步对全要素生产率贡献的短板。

(3) Tobit 回归模型

DEA-BCC 模型测算的制造业创新效率值是介于0 和1 之间的连续变量,使用普通最小二乘法回归分析结果容易产生有偏性和不一致[9],而Tobit 回归模型可基于广义最小二乘法对受限因变量进行创新效率及影响因素的分析,模型构建如下[10]:

其中,yit为因变量,为潜变量,当为正值时,代表制造业创新效率;xit为制造业创新效率的影响因素,i 为制造业传统和高技术行业;t 为时间年份;γ 为影响因素的待估参数;ε 为随机误差项。

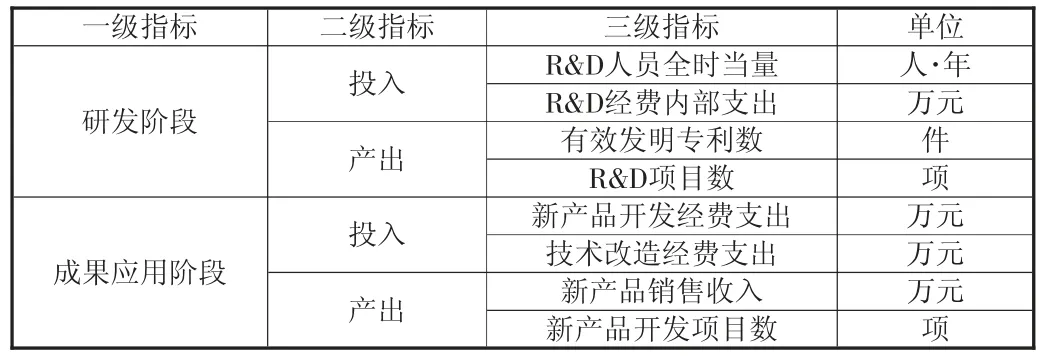

2.制造业创新效率测度

通过查阅大量文献发现,制造业创新效率的测度一般分为投入和产出两方面,同时DEA-BCC 模型和Malmquist 指数法也要求根据多项投入和产出指标进行相对有效性评价,因此文章结合许冰、聂云霞(2021)[11]的研究,从研发和成果应用两个阶段选取效率指标。在研发阶段主要考虑资本和劳动力要素投入以及研究和开发机构的科技产出,在成果应用阶段以制造业技术改进和新产品开发资金投入以及新产品开发规模和收入水平为主,共选取8 项投入产出指标(见表1)。

表1 制造业创新效率投入产出指标体系

由于制造业中不同行业的科技含量有所差别,对数字技术的吸收和应用程度不同,将制造业细分为传统和高技术行业更有利于深入分析制造业创新效率的具体情况。鉴于传统制造业以劳动密集型和制造加工业为主,主要包括纺织、钢铁、机电、化工等生产性工业,从而选择农副食品加工业、纺织业、木材加工业、黑色金属冶炼和压延加工业、金属制品业、化学原料和化学制品制造业、电气机械和器材制造业、非金属矿物质品业、橡胶和塑料制品业及其他制造业10 个传统行业,根据《高技术产业(制造业) 分类(2017)》中的分类原则和数据的可获取性,选取医药制造业、电子及通信设备制造业、计算机及办公设备制造业、医疗仪器设备及仪器仪表制造业、铁路、船舶、航空航天和其他运输设备制造业5 个高技术行业,共15 个制造业子行业作为决策单元,相关数据来源于《中国科技统计年鉴》,研究的时间跨度为2009—2020 年。

3.数字技术应用对制造业创新效率的影响测度

以数字技术为主导的数字化转型改变了制造业原有的技术创新体系。随着大数据、物联网、人工智能等新一代信息技术的不断成熟和广泛应用,数字技术与制造业的融合过程和创新方式更为紧密和复杂,对制造业是否充分利用和吸收数字技术的赋能效果有待进一步研究。现有文献也对技术创新和制造业之间的内在联系进行了充分的理论论述,但定量分析较少。因此,文章参考温湖炜、王圣云(2022)[12]的方法,将数字技术应用水平作为衡量制造业数字化程度的标准,研究其对制造业创新效率的影响。

(1) 变量选择和数据来源

第一,被解释变量。被解释变量为DEA-BCC 模型测算的2009—2020 年制造业创新效率,用Crste 表示。

第二,解释变量。文章主要研究数字技术应用对制造业创新效率的影响,因此将数字技术应用作为核心解释变量,用Dta 表示。考虑到制造业创新效率还容易受到产业创新规模、产业发展水平以及国外技术支持等因素的影响,文章借鉴丁博等(2019)[13]的研究成果,将各因素共同引入Tobit 模型,控制除数字技术应用外的其他因素对制造业创新效率的促进或抑制作用。其中,产业创新规模选择研发机构数(R&Dins)衡量,产业发展水平选择利润总额(Tpro)和经营收入(Opin)衡量,国外技术支持则由技术引进经费支出(Tie)衡量。由此,建立如下Tobit 回归模型:

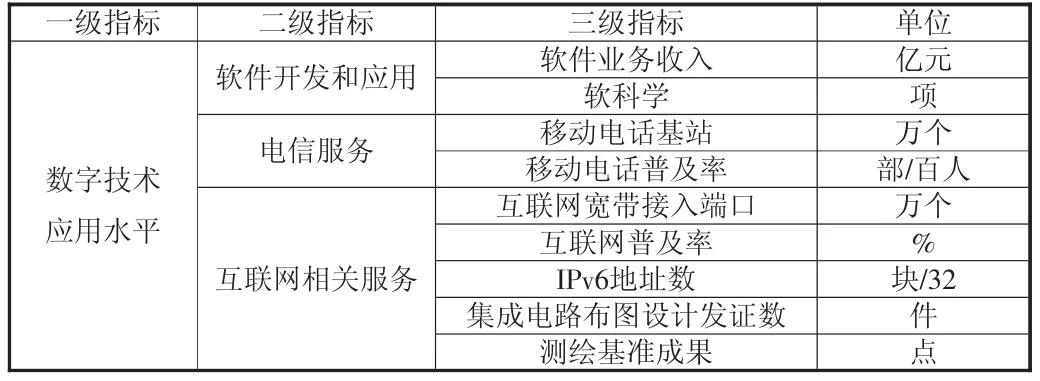

(2) 数字技术应用的测算

《数字经济及其核心产业统计分类(2021)》将数字经济产业范围分为5 个大类,其中便包括数字技术应用业,具体分为软件开发、电信广播卫星传输服务、互联网相关服务、信息技术服务以及其他数字技术应用业,涵盖制造业数字化转型所需的多种基础性技术支撑行业,因而以此为依据综合选取软件开发和应用、电信服务、互联网相关服务三个方面共9 个指标,并构建科学合理的数字技术应用指标体系(见表2)。

表2 数字技术应用水平测度指标体系

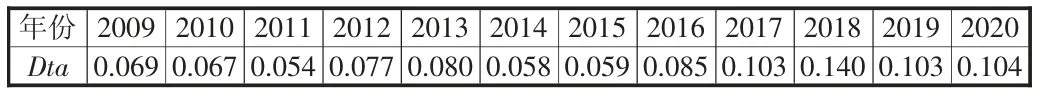

根据上述指标体系,参考蔡玉胜、吕静韦(2018)[14]的研究方法,采用熵值法在一定程度上弥补主观赋值的缺陷,并经过标准化处理、计算熵值和指标权重等过程测算出2009—2020 年数字技术应用水平(见表3),数据来源于历年《中国统计年鉴》 《中国科技统计年鉴》和《中国电子信息产业统计年鉴》。

表3 2009—2020 年数字技术应用水平

三、实证结果分析

1.制造业创新效率动态分析

基于上述DEA-Malmquist 指数法对制造业动态创新效率分析的理论支撑,运用DEAP2.1 软件,对2009—2020 年制造业15 个子行业的面板数据进行分析,得出中国制造业子行业及各年度的动态创新效率,即全要素生产率及其分解结果,具体如表4 和表5 所示。

表4 2009—2020 年制造业动态创新效率

由表4 可知,制造业创新效率的年平均全要素生产率为0.965,未达到DEA 有效,表明制造业创新效率在2009—2020年整体未达到帕累托最优,但大部分年度数据与DEA 有效距离相差不大,全要素生产率变动幅度较小,主要原因在于全要素生产率增长趋势不稳定,易出现反复下降过程,从而导致制造业创新效率不高。这一局面与2008 年全球金融危机爆发导致的经济下行和经济紧缩的宏观调控不无关系,同时,中国对外进出口贸易增速放缓甚至出现负值、大量企业破产或减产、失业率大幅上升等因素也使制造业创新的劳动力和资本短缺。随着经济增长的重点重新转移到制造业,中国也提出以创新驱动制造业高质量发展,因此在2014—2015 年间制造业创新效率短暂提升,达到DEA 有效。Malmquist 分解指数的平均值均小于1,也说明制造业创新效率并未达到DEA 有效,多数时间段的技术进步指数与全要素生产率呈现同向变动和一定程度的协同效应,由此判断技术进步是制造业创新效率提高的主要因素,纯技术效率和规模效率各自变动幅度的大小决定了技术效率指数的最终变化。但2011—2012 年、2017—2018 年的数据表明,技术进步指数虽有效,也不能弥补技术效率指数的过大差距,需全方位推动制造业创新效率的提高。

2019 年以来,中国技术研发经费和要素投入逐年提高,但技术效率和进步指数增长动力始终不足。原因在于:一方面是中国偏重于基础制造,境外技术引进和消化吸收成本高,而由于核心数字技术的贸易壁垒和单边主义抬头导致高技术制造业回流到发达国家,为获取高额利润只能重新依赖于自主创新;另一方面,中国制造业数字技术基础薄弱,从技术进步指数推断出自主创新水平短时间内稳步提高的难度较大,平均规模效率指数小于1 也说明了大规模要素投入和市场扩张导致了规模不经济问题,造成资源浪费的同时形成了产能过剩现象。2019—2020 年的全要素生产率重新达到DEA 有效,主要原因在于从2018 年开始,技术进步指数和纯技术效率指数大幅度上升,表明中国制造业创新能力的显著提高, 《中国制造(2025)》等国家行动纲领在经历时滞效应后逐渐带动技术水平优化,使得制造业创新效率进一步增长。总体而言,2014—2015 年制造业创新效率由于经济增长观念的转变得到短时间内的提升,但由于技术效率和进步水平的短板又一次导致创新效率的下降。随着中国技术自主创新能力的增强和政策保障,2018—2019 年的技术效率和进步水平开始回升,在2019—2020 年制造业创新效率达到1.030,中国制造业创新效率得以提升。为了更充分地表达制造业创新效率的变动趋势,将制造业细分为传统和高技术两部分进行子行业Malmquist 指数及分解分析,具体如表5 所示。

表5 列出了制造业子行业的创新效率值。在传统制造业行业中,木材加工业、非金属矿物制品业和其他制造业的全要素生产率大于1,高技术制造业中所有子行业全要素生产率小于1,制造业平均全要素生产率及分解指标均小于1,说明近十年中国制造业创新能力有限,无论是传统制造业还是高技术制造业都缺少持续发展动力。究其原因,从分解指标可以看出制造业整体技术进步指数较低,制造业创新效率受到技术和制度创新匮乏的制约。具体而言,高技术制造业的技术效率指数几乎均达到1,是由于技术进步指数的拖累效应导致高技术制造业创新效率偏低;而传统制造业中多数子行业的纯技术效率和规模效率各有不足,说明子行业中各自存在资源配置或是生产规模不当的情况,但共性问题仍在于技术进步对创新效率贡献不大,尤其是农副食品加工、金属制品、化学原料和化学制品、电气机械和器材、橡胶和塑料等传统行业受到技术创新匮乏、制度保障不足、资源使用不合理及生产规模效率有限等多重因素的影响,可见传统制造业技术效率和技术进步水平均有待改善。传统制造业和高技术制造业的创新效率虽不高,但其内因各不相同,高技术制造业的问题集中在技术水平和制度创新层面,传统制造业则需全方位提高薄弱环节。总体而言,高技术制造业创新效率整体优于传统制造业,相比传统制造业而言,技术自主创新能力的促进作用更为明显;反观传统制造业,技术效率和技术进步指数的双重压力为创新效率的提升提出了更多挑战,亟需针对性发展策略。

表5 2009—2020 年制造业子行业创新效率

综合制造业全要素生产率的时间动态变化和各子行业的全要素生产率水平可知,技术进步指数偏低成为抑制制造业创新效率的主要因素。技术进步是制造业生产工艺、制造技能等方面的改进,反映制造业生产前沿面的移动及对创新效率的贡献,其内在动力来源于技术创新和应用[15]。因此,在新型技术层出不穷、制造业数字化转型的驱动下,数字技术成为创新的核心动力,数字技术应用的赋能对制造业创新效率提升具有重要作用。基于以上分析,文章进一步借助Tobit 模型研究数字技术应用对制造业创新效率的影响。

2.数字技术应用对制造业创新效率的Tobit 回归分析

文章运用stata16.0 软件测算数字技术应用对制造业创新效率的影响程度。首先,对模型进行Hausman 检验以筛选模型偏好,为降低原始数据波动对实证结果的影响,将所有数据取对数进行平滑性处理,同时不改变数据原有性质和关系。由于Prob>chi2=0.2672,不拒绝原假设,且制造业创新效率值具有截断特征,各变量数据连续强平衡,因而选择面板随机效应Tobit回归模型进行分析;其次,在面板数据随机效应模型下,进行可行的广义最小二乘法和稳健性估计,实证结果如表6 所示。

表6 制造业创新效率影响因素的Tobit 回归结果

由实证结果可知,数字技术应用对制造业创新效率具有显著促进作用,回归系数为0.26,在所有因素中影响程度最高,再次验证了技术进步在制造业创新效率中的决定性增加研发机构数量能带动现有技术的创新改革,业务经营的稳步发展有利于稳固制造业资本实力,从而促进制造业创新效率提高;利润增多并未引起制造业创新效率的提高,其原因可能是利润再投资与创新效率提高之间存在差异,从而导致资源与供需错配;技术引进经费支出对制造业创新效率的回归系数显著为负,其原因一方面在于对国外技术引进的依存度过高容易导致国内制造业失去自主创新的积极性和源动力;另一方面则是国外技术引进成本过高,国内技术尚未与国外技术形成良好互补,导致资本投入量大且抑制创新效率的提高。整体上看,研发机构数量、利润总额、营业收入以及技术引进经费支出虽对制造业创新效率具有显著影响,但其影响效果远低于数字技术应用,这一现象表明在新一代信息技术革命背景下,传统的劳动密集和资本密集型生产模式有效性不断降低,数字技术所释放的技术红利和溢出效应已成为制造业价值创造和获取的新动能,进一步深化了数字技术应用对制造业创新效率的重要渗透和融合作用。

四、结论和建议

文章以中国2009—2020 年制造业15 个子行业为研究对象,采用DEA-Malmquist 指数法对其创新效率进行动态评价,结果表明大部分子行业的创新效率未达到DEA 有效,其主要原因在于技术进步指数不高,即制造业技术创新和应用能力不足。而使用面板随机效应Tobit 回归模型对影响因素进行实证分析后发现,加强数字技术应用显著提高制造业创新效率,且影响程度远大于制造业发展水平、创新规模以及国外技术引进对创新效率的促进或抑制作用,由此可见,数字技术应用是影响制造业创新效率的决定性因素。此外,从研发机构数量对制造业创新效率的正向影响可以判断,中国数字技术创新水平提升空间较大,适当降低国外技术引进有利于提高中国技术自主创新能力;利润总额的反向作用也表明利润提高并不能反哺制造业创新效率,而是要在利润转化为资本的同时避免资源配置与制造业供需的结构性矛盾,并通过增加经营收入稳固制造业资本转化实力。数字技术应用是制造业创新效率提高的新增长点,是数字化产品在制造业中的深层次嵌入和融合,由于目前中国技术基础薄弱,数字技术的渗透力和推动力还存在不足,因此为提高制造业创新效率,仍应进一步拓展技术创新空间,加强数字技术应用。

第一,夯实技术创新基础,强调自主创新和研发能力。一是加快新型基础设施建设,完善数字技术应用于制造业的支撑载体,构建数字技术大规模发展应用平台;二是明确数字技术投资新方向,加大对人工智能、工业互联网等新型信息技术的投入,整合和优化资源要素,保证技术研发精准匹配市场需求;三是推进知识创新和技术创新,注重原始创新、集成创新和引进消化吸收再创新,突破关键核心技术难题,开展数字技术应用标准研究;四是加强数字技术与制造技术的融合,以数字技术保障智能材料、智能元器件等制造业核心零部件的创新能力,获取制造业高附加价值。

第二,完善数字技术应用准则,规范市场交易行为。数字技术应用所释放的巨大红利和价值增值打破了市场原有的利益均衡,且尚未形成新的价值分配体系,因此一方面要以立法的形式明确数字技术所有权和使用权的归属,制定价值分配、技术共享等方面的准则;另一方面要改善市场环境,规范技术自我保护所导致的行业准入壁垒行为,增强金融服务、市场营商环境等制度保障的时效性。