石化行业污水处理厂智能化建设与探索

2022-07-26唐安中焦赟仪徐琪珂

唐安中,焦赟仪,杨 斌,徐琪珂

(1.中国石油化工股份有限公司九江分公司,江西九江 332004;2.北京金控数据技术股份有限公司,北京 100070;3.华东交通大学土木建筑学院,江西南昌 330013)

十八大以来,我国先后出台了水、大气、土壤污染防治行动计划,其中,最严格的环境保护法的颁布实施,以及《石油炼制工业污染物排放标准》(GB 31570—2015)和《石油化学工业污染物排放标准》(GB 31571—2015)等多项行业新标准的发布,给炼化行业污染防治和生态保护工作提出了更高的要求。国际上,污水处理模式已由传统达标处理、直接排放,转向全面发展智能化、资源化污水处理厂。随着新兴信息技术的迅猛发展,以废水资源化、废渣减量化、废气洁净化、过程智能化为目标的智能水厂已成为污水处理系统当今发展的方向,以此应对来自污水处理技术持续升级、长周期稳定达标、低成本运行和资源化利用的挑战〔1〕。笔者对当前石化行业污水处理厂现状进行了分析,并结合具体案例,对运用信息技术建设石化行业智能污水处理厂进行了探讨与展望。

1 石化污水处理厂现状与特点

1.1 污水水质复杂,处理难度大

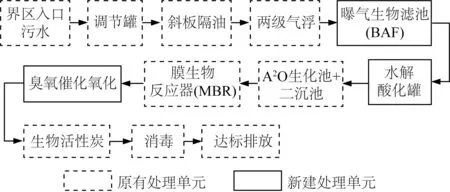

石化企业生产过程中会排放各类污水,根据来源分为炼油污水、化工污水、乙烯污水、橡胶污水、煤化工污水等,废水中的主要污染物包括COD、氨氮,以及石油类、硫化物、挥发酚及低聚物等难生物降解物质。石化污水处理厂因进水污染物浓度高且水质波动大,具有工艺复杂、流程长、处理单元多的特点。另外,为了满足国家、行业和地方的污水排放标准和回用要求,大部分石化企业对污水处理厂进行了升级改造(如图1 所示),相应增加了水厂的工艺控制和设备管理难度,运行操作也变得更加复杂。

图1 某石化污水处理厂工艺流程Fig.1 Treatment process flow of a petrochemical sewage treatment plant

1.2 水厂管理粗放,能耗物耗高

目前部分污水处理厂已实现自动化控制,但仍存在仪表故障率高、准确率低的问题,且自动化控制手段较为粗放,各厂运营管理人员的技术水平不一,因此对加药设备、水泵、鼓风机的操作难以实现精细化管控,导致水厂能耗物耗成本增加,其中电耗在水厂总能耗中的占比高达70%~90%〔2〕。

1.3 操作人员多,运行效率低

人力成本也是影响水处理厂综合成本的关键因素之一,传统的石化污水处理厂工艺流程复杂,包括了预处理、生化处理及深度处理几个阶段,这对现场操作及运维人员的要求极高。实际上,水厂作为辅助装置,普遍存在人员老化、操作能力低下等现象。如何提高生产效率、降低人力成本是水厂一直面临的问题,而通过智能化管控能提高运行效率,进而实现无人值守,可有效降低成本。

1.4 存在安全隐患与环境风险

石化污水处理厂具有规模大、水质杂、流程长、有毒有害气体浓度高的特点,在运营管理中存在较高的安全隐患,尤其在隔油池、缺氧池以及油泥、浮渣、剩余活性污泥处理过程中易产生挥发性有机物(VOCS)、硫化氢(H2S)、苯等有毒气体,当通风不畅、气体浓度高时易造成作业人员中毒,甚至死亡。此外,厂区还存在火灾、溺亡、设备事故等安全风险。

因此,在满足污水稳定达标排放和高效回用前提下,如何通过信息化技术手段来降低石化污水处理厂的运行能耗、人力成本,提高管理效率,构建一个安全高效、绿色智能水厂值得行业重视与探究。

2 石化智能污水厂概念及特征

石化智能污水处理厂是结合石化污水特点,综合运用视频识别、大数据、人工智能、物联网和云计算等先进技术构建智能化运营平台,并通过运营该平台对污水处理流程进行精细化管控,实现水质达标、回用,安全生产,高效节能,绿色低碳管理目标的现代化污水处理厂〔3〕。石化智能污水处理厂的建设主要具备管理标准化、运行自动化、数据信息化、决策智能化和环境友好化5 个基本特征。

2.1 管理标准化

管理标准化是指厂区的生产运营满足中国石化《水务管理技术要求》(Q/SH 0628)和《污水系统提质提效工艺技术要点》(中国石化资水〔2015〕6号)等有关标准和制度的要求,通过对水厂建立标准化的管理体系创新污水系统智能管控模式,推进污水处理厂管理实现规范化、标准化。

2.2 运行自动化

运行自动化是指充分利用远传高清视频,配置COD、pH、氨氮、水中油、DO、ORP、MLSS 等水质在线检测仪和计量仪表,通过分散控制系统(DCS,Distributed Control System)实现石化污水处理厂内主要设备(鼓风机、泵、调节阀)及废气、废渣处理设施运行的远程或就地自动控制,实现加药自动配制与投加、机组泵站无人值守,对水厂在线仪表、控制仪表和计量仪表实行分级管理,仪表完好率达到99%以上。

2.3 数据信息化

数据信息化是指通过建设污水处理厂生产运营管理信息系统,集成DCS、实验室信息管理系统(LIMS,Laboratory Information Management System)、水厂生产过程执行系统(MES,Manufacturing Execution System)等相关数据,建立水质信息、生产运行、设备状态和环境安全监控等关键指标的数据库并应用于污水处理厂的运维管理。

2.4 决策智能化

决策智能化是指采用大数据分析、模型搭建等技术手段,通过运营管理平台提供科学的决策分析,持续对水厂自动加药、生化调整、剩余活性污泥排放与控制、废气治理、污水回用及三泥处理与干化控制、机泵运行和风险防控等方面提出优化建议,实现运行水厂管理智能化。

2.5 环境友好化

环境友好化是指污水处理过程实现绿色低碳,废气、废渣得到有效处理,无异味,无扬尘,工作环境安全整洁友好,满足职业健康工作环境要求,兼具生态、湿地、自然、绿色的特点。

3 石化智能污水处理厂案例分析

3.1 水厂建设概况

沿江某石化企业作为石化行业首家入选国家智能制造试点的智能工厂,全面建设和开发了“自动化、数字化、可视化、模型化、集成化”的智能化应用平台。该企业污水处理厂从2016 年进行智能化建设,以智能工厂平台为依托进行数字化转型,构建了一个功能完备的智能化数据服务体系。

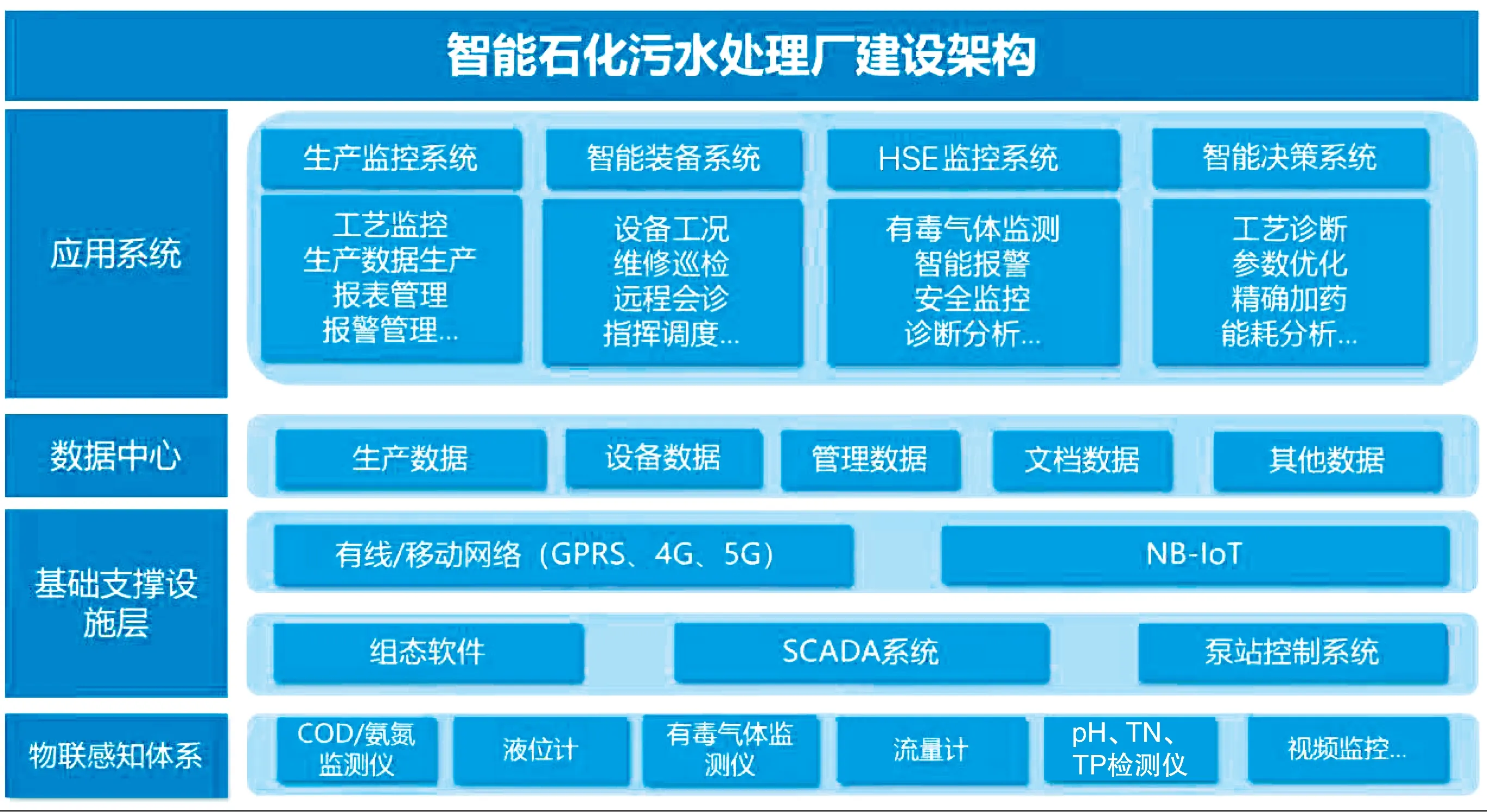

水厂主要工艺由预处理单元、粉末活性炭-活性污泥(PACT)及炭泥再生单元(WAR)、沉降和过滤单元组成,其中预处理单元采用两级隔油和两级气浮工艺对污水进行除油和除悬浮物处理,之后通过PACT+WAR 工艺对含油和含盐系列污水分别进行生化处理并完成活性炭再生。厂区运用物联网、云计算、移动宽带网络、大数据等信息化技术,以新一代信息通信技术(ICT,Information Communications Technology)为重点〔4〕,构建了水厂的信息基础设施与运维平台,通过在线监测仪表实时感知各阶段工艺系统的运行状态,将采集后的数据进行及时分析、处理,并通过信息化手段为运行管理提供辅助决策建议,实现了水厂信息的采集、传输、存储、处理、分析、决策等全过程的管理。水厂总体智能化建设内容主要包括物联感知体系、基础支撑设施、大数据中心、智能运营管控平台4 个方面,如图2 所示。

图2 智能石化污水处理厂建设架构Fig.2 Construction framework of intelligent petrochemical sewage treatment plant

3.2 物联感知体系建设

3.2.1 基础数据采集

该水厂通过对各个工艺中的生产参数如流量、液位、水质、有毒气体在线监控,设置现场视频监控设备运行工况,以及配备温度计、pH 计、电导率仪、浊度仪、流量计、水质仪表、高清视频等在线仪表和设备等措施,全方位构建水厂的物联感知体系,对水质和环境数据进行实时采集,实现日常运行全面监控。

3.2.2 构建物联感知体系

水厂的物联感知体系包括安装85 块在线监测仪表,设置70 个关键考核参数,包括DO、药剂投加量、ORP、pH、液位、流量、能耗、有毒气体浓度等,实现了PACT、WAR 等主要处理单元出水水质的实时监控、在线分析及在线优化调整。在封闭的构筑物和废气排放集中区域设置气体监测仪,实现加药间、气浮处理单元、污泥处理单元的H2S 和有毒气体在线监测与报警,确保了安全生产。

在现场关键部位设置21 个远程高清视频,对来水水质、明沟水质及危废暂存库进行远程监控,实现了重点要害部位、巡检点、泵房和加药间的全覆盖。通过数据采集与监视控制(SCADA)系统进行鼓风机、泵、废气及废渣处理设施等设备运行工况与数据的采集,实现了生产运行过程的控制〔5〕。通过对基础监测设备的改造与升级,初步形成了覆盖水厂整体的物联感知网,有助于水厂管理信息系统和大数据的完善。

3.3 基础支撑设施建设

基础支撑设施是连接数据的桥梁,水厂在厂区内搭建专网与私有服务器,结合5G网络、GPS定位系统,实现了设备监测数据、人员定位信息、报警信息等数据互联。

3.4 水厂数据中心建设

石化污水厂的数据包括生产、设备、管理及文档数据等,根据业务、功能对数据进行分类整合,以此建立污水厂的大数据中心〔4〕。

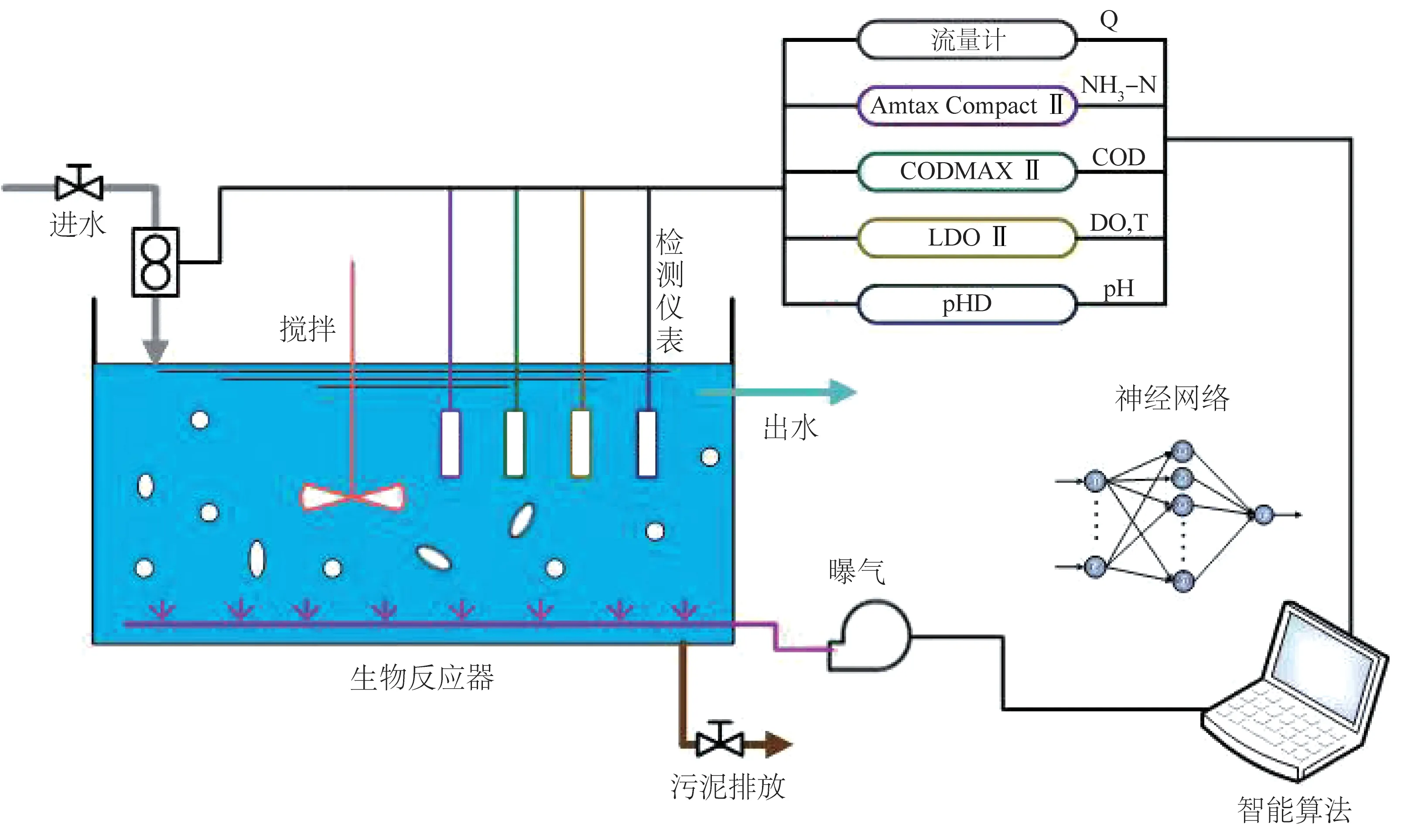

该水厂针对实时变化的来水,通过神经网络算法及时地作出反馈调整(图3),进一步优化进水水质与加药比例,确保气浮处理后水中油稳定达标,同时将加药量控制在最优区间,即聚合氯化铝(PAC)20~30 mg/L、聚丙烯酰胺(PAM)40~50 mg/L。

图3 水厂自动加药流程图Fig.3 Automatic dosing flow chart of water plant

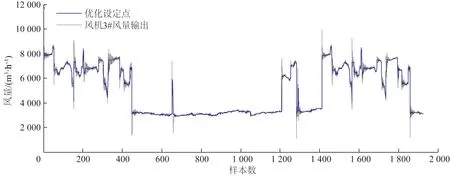

根据水质水量、工况的非线性变化以及曝气条件对生化反应、硝化反应等的影响,以模糊神经网络为内核开发的智能优化控制软件可实时调控风量和溶解氧(图4),跟踪数据表明,DO 保持在2~3 mg/L 即可满足生产需要,维持较高的DO 会导致鼓风机能耗过高。

3.5 智能运营管控平台建设

智能运营管控平台是实现数据监控、调度管理、决策分析的主要窗口。该水厂运营管控平台不仅融合了污水处理自动化功能,还融合了生产运营、设备管理、报表分析、巡检操作等主要业务,实现了人员与环境、设备、工艺、管理的交互,并通过与神经网络、污泥模型等技术的融合,为水厂生产运行、预测预警、自动加药、优化调度提供决策依据。平台建设主要包括生产管理系统、智能装备系统、安全环保健康(HSE)管控系统、智能决策系统4 个子系统。

运用智能软件构建污泥产生与处置平衡、炭投加与炭泥再生平衡,通过建立生物相镜检图谱实时跟踪微生物种类变化与污泥沉降比等的关系等,由此初步建立运行数据中心,形成了污水处理厂的基础数据库,为水厂掌握水质波动趋势、优化调整方案、智能诊断提供数据支撑。数据中心的建立不仅实现了厂内数据资源的整合、互通,还实现了对外数据的传输、共享。

图4 模糊神经网络控制器对风机风量的跟踪优化(以DO 为优化设定目标)Fig.4 Tracking optimization offan airvolume by fuzzy neural network controller(take DO as optimization setting target)

3.5.1 生产监控系统

生产监控系统将运行数据进行实时展示形成趋势曲线,同时对异常数据进行报警。通过视频监控系统,管理人员可实时查看关键生产单元现场状况,结合视频监控下达工艺操作指令,实现设备的远程控制,形成闭环管理;对生产数据自动生成报表,生成电子化的交接班日志,实现生产监管的数字化转型。

3.5.2 智能装备系统

水厂巡检操作采用4G 巡检技术实现了检查过程的可视化、实时化,并可对设备工况进行诊断和故障预警,生成运维任务发送给相应的维护人员。管理人员通过本系统可实现设备的安装、维修、巡检、紧急抢修等多任务管理,同时结合视频、语音实现远程会诊与指挥调度,有效提升了设备运维效率。本系统还可对资产设备库存及其使用状况进行分析评估,并对运维成本进行核算、分析、评价,为水厂的运营提供数据支撑。

3.5.3 HSE 管控系统

HSE 管控系统采用物联网、人员定位系统、视频监控等多信息技术构建一个安全的环境监控体系,可对厂区内VOCS、H2S 等可燃有毒有害及恶臭气体进行在线监测,设置报警仪与高清视频网络对存在隐患及风险的地方进行实时报警与监控,并进行溯源分析,形成全方位立体的监控网格,有效减少了厂内人员中毒等安全隐患。

3.5.4 智能决策系统

智能决策系统通过大数据分析和模型算法为管理人员提供工艺模拟数据,以便及时调整工艺参数,持续优化药剂投加量;通过建立PACT 单元的活性污泥模型可实现生产中溶解氧、混合液悬浮固体浓度(MLSS)、加药量的模拟优化;同时可对WAR 单元中的负荷、温差、压差、污泥浓度、钙离子等关键参数进行模拟与调整,提供模拟数值来指导实际生产运营。比如,通过系统的模拟分析得出在生化单元投加尿素、甲醇控制PACT 生化入口的COD 维持在1 500 mg/L,氨氮在50 mg/L 左右时,能够提高水厂的抗冲击能力。本系统还可利用模型算法根据历史数据对水厂除油效率、运行电耗等进行智能化分析,为管理人员的决策分析提供科学指导,实现污水处理由结果导向转变为事前优化、过程控制。

3.6 智能水厂建设成效

通过智能管控平台的搭建及数字化转型,该水厂初步具备全面感知、预警预测、自动控制、优化协同、科学决策能力,实现了厂区管理的自动化、实时化、智能化与绿色化,包括对生产数据、设备工况、环境安全实现动态感知、智能分析与资源共享。

3.6.1 运行管控水平显著提升

水厂基本实现全面自动化、智能化控制,有效减少了人员工作量,提升了人员的工作效率,水厂运行效率较先前提升了65%。同时,生产数据实现了远程监测,约80%的工艺单元实现无人化生产,有效降低了运营成本,其中操作人员较改造前减少约35%。

3.6.2 处理效果大幅提高

与智能化建设前相比,水厂生产运行更加稳定,出水水质显著改善。经处理后的外排水COD 由42.99 mg/L 下降至30.6 mg/L,氨氮由1.52 mg/L 下降至0.45 mg/L,去除率分别提升了28.82%、70.39%,总氮、总磷可分别稳定降至9.1、0.2 mg/L。

3.6.3 处理成本显著降低

通过智能控制与管控平台的融合,药剂实现精准投加,曝气池风机实现与溶解氧联锁控制和模拟调节,运行维护实现精细化管理,水厂的药耗、电耗、运维费用等成本得到有效降低。其中,水厂絮凝剂PAC 和助凝剂PAM 消耗分别下降了40%和65%,鼓风机电耗下降了35%,鼓风机、离心机及污水提升泵等关键设备通过运营管控平台的在线预警实现预防性检修,使得水厂的设备运维费用减少约28%。总体吨水成本(含废气和污泥处理费用)由8.6 元降为4.8 元,降低了44.2%,提升了水厂整体效益。

4 结论与建议

现阶段石化行业污水处理厂的运行管理已难以满足可持续、绿色化、数字化发展的需求。石化行业污水处理厂的数字化、绿色化、智能化建设是其未来进行升级改造的必由之路,但部分石化企业在智能化水厂建设过程中遇到一些实际困难,诸如智能化水厂建设缺乏顶层设计、智能终端仪表不稳定、专业软件实用性不强、水处理数据不全、信息技术与运维力量薄弱等。但以上实践案例表明,通过建立完善的数据服务体系,融合新一代技术,能够很好地完成水厂数字化、智能化转型,加快水厂的提质降本、节能增效。未来建设智能化石化污水处理厂建议重点从以下3 个方面入手:

(1)加快污水厂自动化的全面升级改造。水厂自动化的升级改造是水厂智能化、智慧化的必经阶段,同时水厂的数据及设备控制是所有顶层应用的基础,而目前大部分水厂现场自控设备老旧,对关键数据无法感知、传输,因此需针对厂内业务需求,首先对现场设备实现远程控制,对生产数据实现实时采集、全面感知,对厂内进行全面的自动化升级改造。

(2)重视数据资源的积累。基础数据是未来企业的重要财富之一,也是业务平台实现数据分析的重要支撑。而石化行业内的基础数据通常以纸质文档记录,存在数据档案缺失、整理难度大的问题。因此要注重对生产数据、业务数据的积累,形成企业及厂区内部的数据资源,并建立数据电子化管理模式,实现数据不断积累、数据资源共享。

(3)注重新一代信息技术与水厂业务融合。未来新一代信息技术将在水厂的升级改造中不断与业务融合、应用、发展,业务功能与新型技术的高效融合是水厂智能化建设的发展趋势。随着人工智能、云计算、物联网、机器人技术的迅速发展,多种技术与石化行业特点相融合必将是未来发展方向,因此要从业务出发,关注信息技术与业务的持续融合,才能更快推进污水处理厂的升级与转型。