水下采油树过流通道温变规律和计算方法

2022-07-26王莹莹刘书杰罗文涛刘云迪李舒展林泽庆

王莹莹, 刘书杰, 张 崇, 李 楠, 罗文涛,刘云迪,李舒展, 林泽庆

(1.中国石油大学(北京) 安全与海洋工程学院,北京 102249; 2.中海石油(中国)有限公司湛江分公司,广东湛江 524057; 3.海洋石油工程股份有限公司,天津 300461)

水下采油树[1-2]过流通道的温降效应是进行本体流动保障设计及后期修井作业的重要理论基础,但由于水下采油树结构复杂且所处海洋环境特殊,仍存在温度场规律尚不清楚、传递函数理论推导困难等问题,导致在后期关井、修井中出现管道堵塞等现象,其核心问题在于对复杂过流通道内部传热规律认识不清[3-4]。研究过流通道的传热特性是避免水下采油树内部水合物形成、油井憋压、流道堵塞等的重要手段。在工程中,参照国际深水油气公司的通用做法[5-9],在有计划关井或紧急关井作业后需关注停工后8 h内水下采油树过流通道内部温降的变化,以便制定最优时间窗口启动相关流动保障操作预案,从而有效抑制水下采油树过流通道内水合物[10-12]的生成,以便关井后能够正常开机、生产、清管、修井等作业。近年来,国内外不少学者对水下采油树传热特性与保温材料开展了相应的研究,Denniel等[13]和高永海等[14]探讨了深水区水合物的成因,建立了水合物生成过程中的力学模型,认为水下井口附近水合物生成的风险最高。刘刚等[15]研究了初始油温、管径等因素对水下管道内停输降温过程的影响。吕欢欢等[16]、赵旭东等[17]、Janoff等[18]、秦蕊等[19]研究了水下采油树单一结构的传热特性与保温性能,但鲜有对包含本体、油管悬挂器、出油管的整体锻造式水下采油树过流通道传热特性进行研究,未见到关井8 h内过流通道传热特性的公开报道。笔者考虑水下采油树的传热控制方程、初始温度条件及边界条件等因素,推导出水下采油树稳态和关井8 h过流通道的径向温度分布函数,结合CFD方法分析水下采油树稳态及关井8h内的非稳态温降规律,形成水下采油树过流通道温变传热特性的计算方法。

1 理论模型及控制方程

假设如下:

(1)水下采油树本体及油管悬挂器材料各向同性,热物性均匀恒定,材料在传热分析过程中,不发生几何变形;

(2)研究温度范围内,水下采油树输送的流体为不可压缩连续性介质,忽略摩擦热对于温度的影响;

(3)不考虑水下采油树本体自身的辐射传热,各壁面之间接触良好,且忽略各壁面的热量损失;

(4)传热分析过程中海水温度保持不变,海水看作均质状态。

1.1 过流通道稳态传热径向温度分布

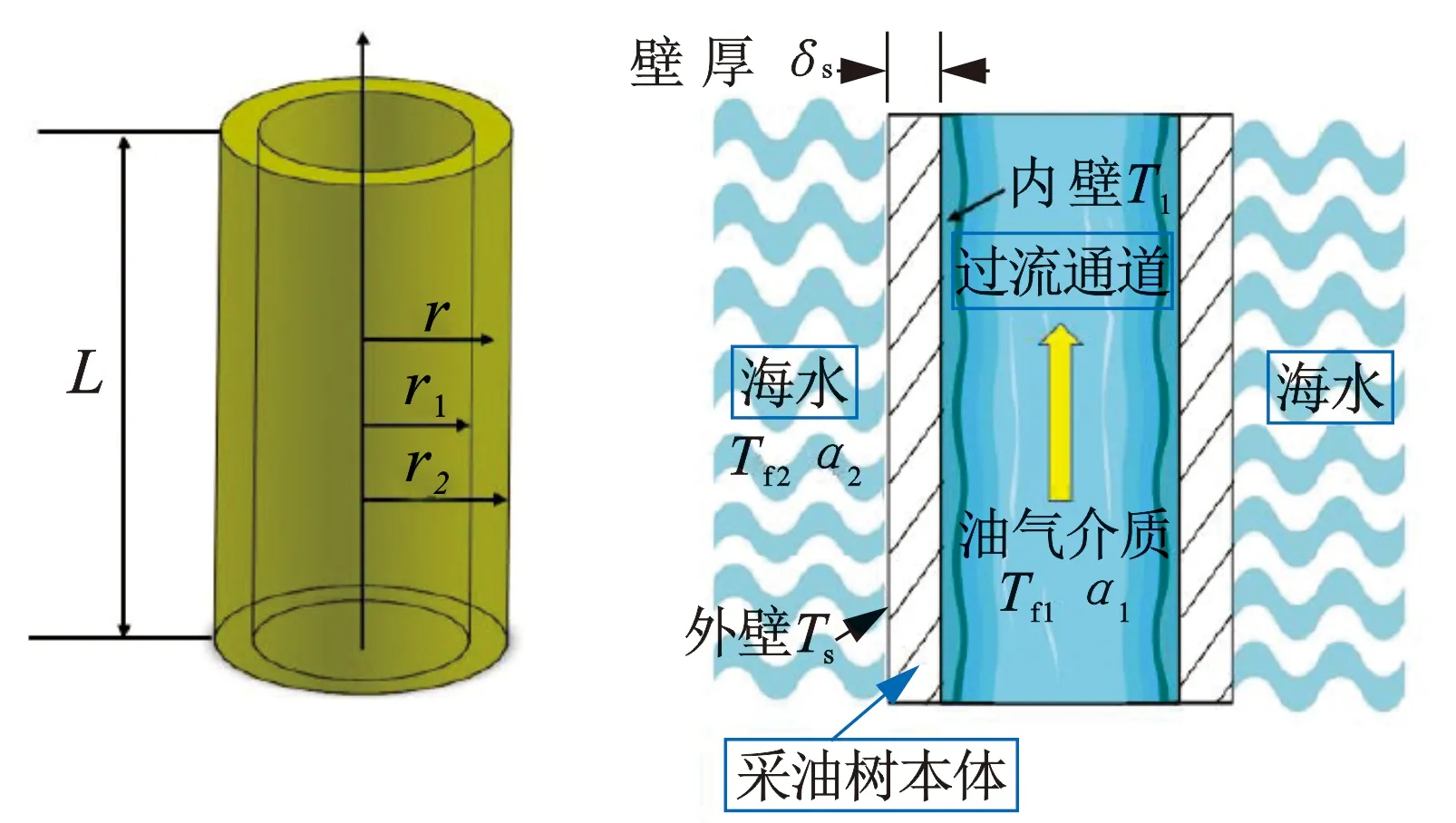

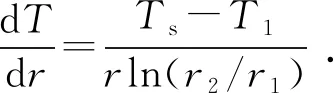

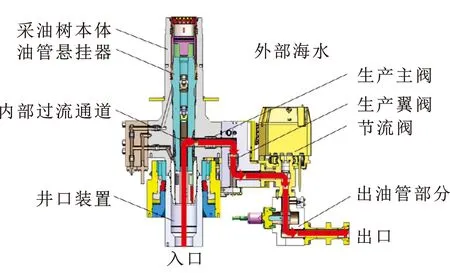

水下采油树本体内部是油气介质流动通道,外部与海水接触,可以将其近似看作圆筒壁结构。如图1所示,取内壁半径为r1,外壁半径为r2,长度为L的圆筒壁控制体为研究对象,进行传热求解[20]。

图1 水下采油树传热理论模型

图1中,采油树内壁面温度为T1,外壁面温度为Ts,δs为壁面厚度,r为距圆筒壁中心的径向距离,油气介质温度为Tf1,α1为油气介质与采油树内壁面的对流换热系数,α2为海水与采油树外壁面的对流换热系数,Tf2为外部海水温度。

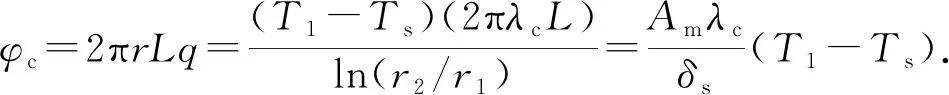

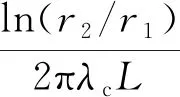

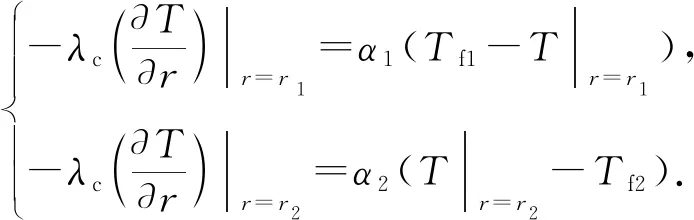

该模型可视为单层圆筒壁稳态导热问题,其中壁面温度只沿控制体径向变化,采用圆柱坐标系,采油树过流通道内的导热可视为一维稳态导热,导热微分方程与边界条件为

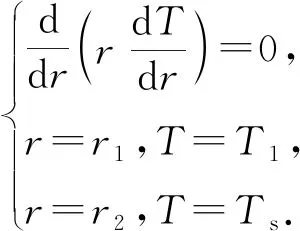

(1)

对式(1)积分并代入边界条件可求得

(2)

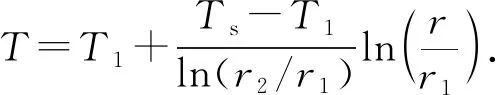

式(2)为水下采油树过流通道的径向温度场分布函数,对式(2)求导可得

(3)

根据傅里叶定律,沿着圆筒壁r方向的热流密度为

(4)

式中,λc为过流通道控制体的导热系数,W·m-1·K-1。

通过热传导由控制体内壁面传递到外壁面的热量Φc为

(5)

通过热对流由油气介质传递到控制体内壁面的热量Φ1为

φ1=A1α1(Tf1-T1).

(6)

式中,A1为控制体内壁面的面积,m2。

通过热对流由控制体外壁面传递到海水的热量Φ3为

φ3=Asα2(Ts-Tf2).

(7)

式中,As为控制体外壁面的面积,m2。

由热平衡原理可知,通过上述3个过程的热量相同,即Φ1=Φc=Φ3,由式(5)~(7)可得

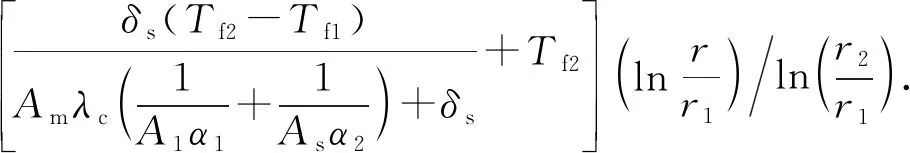

(8)

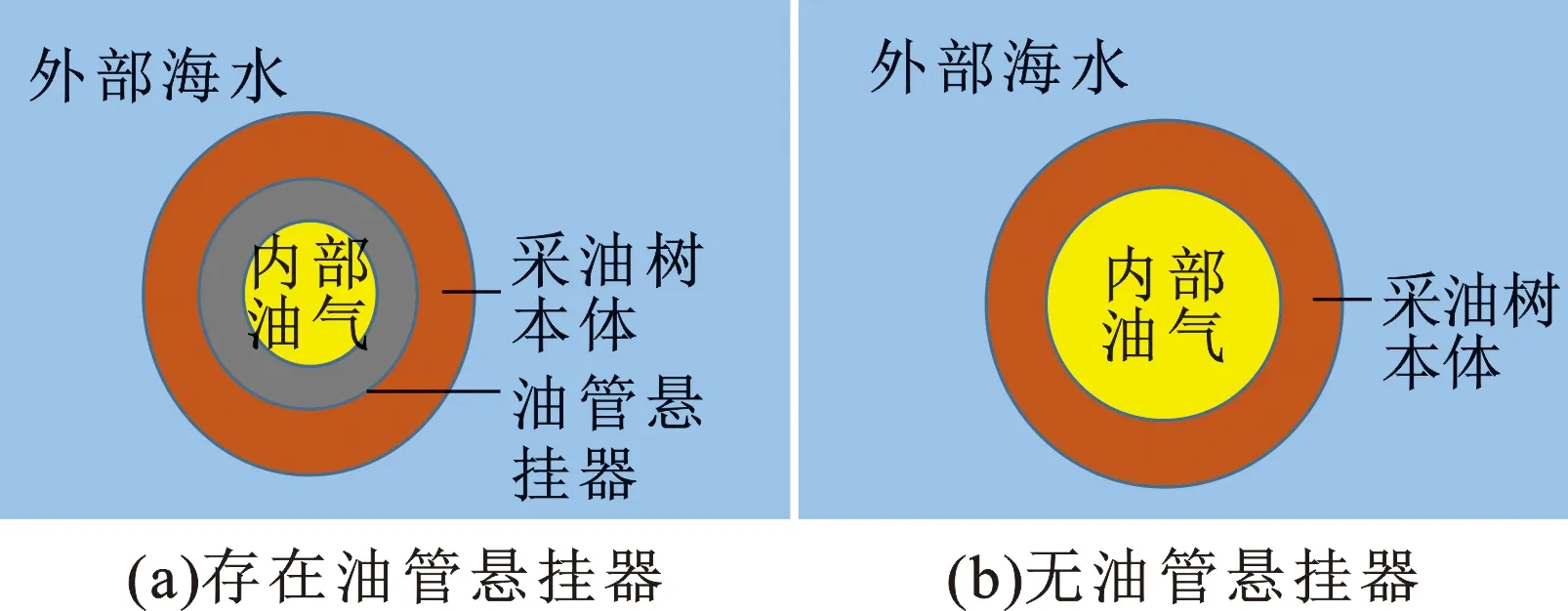

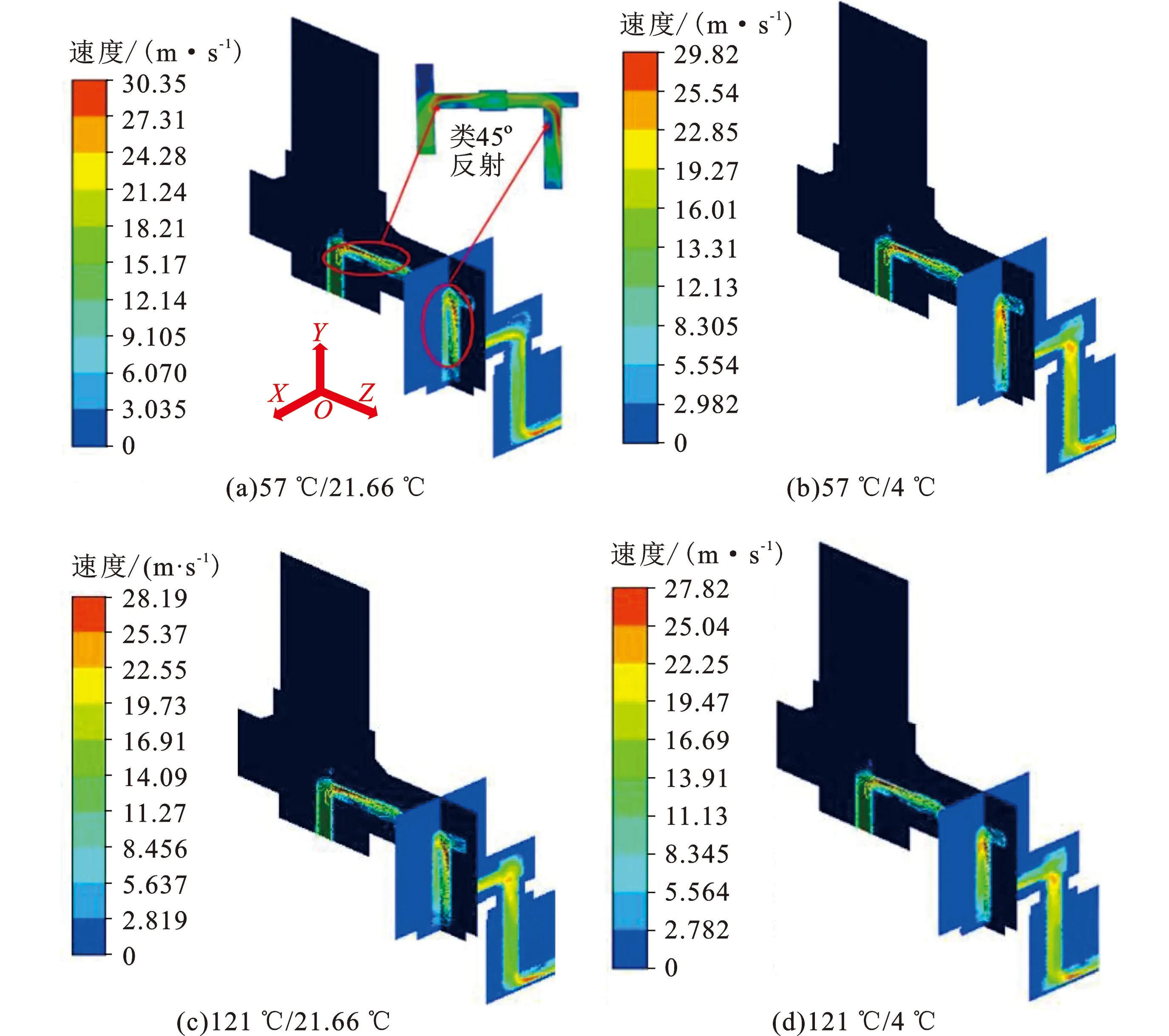

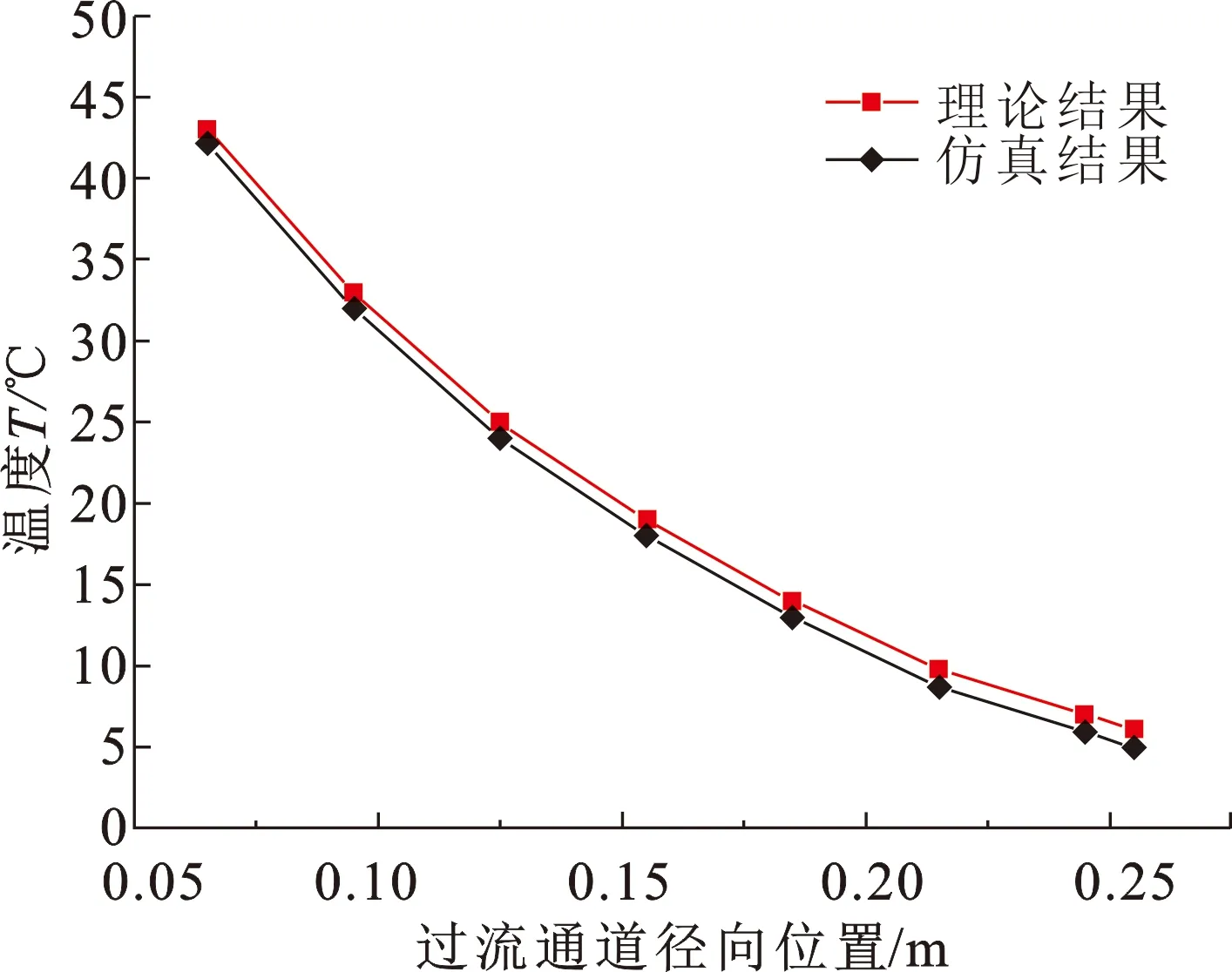

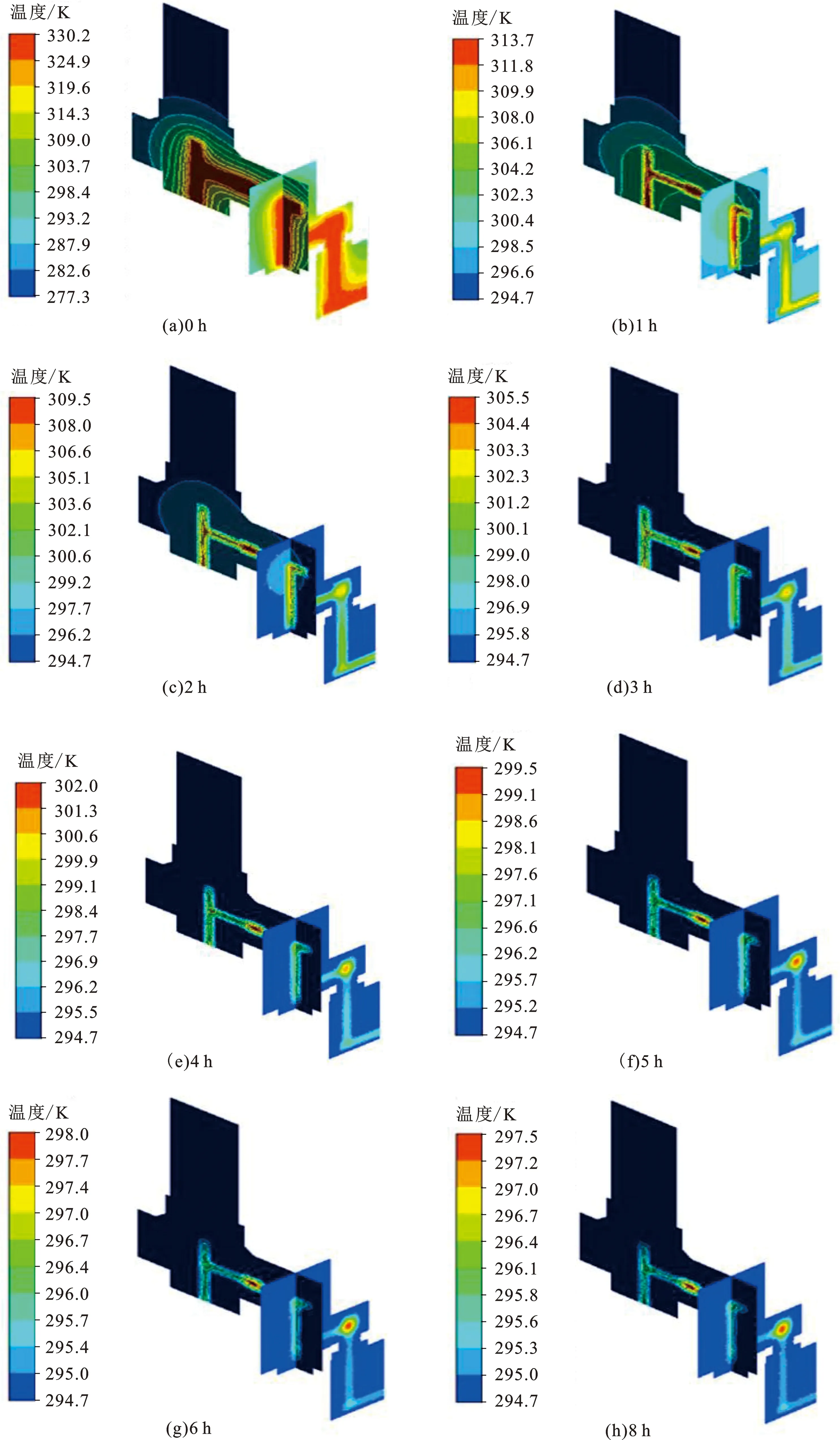

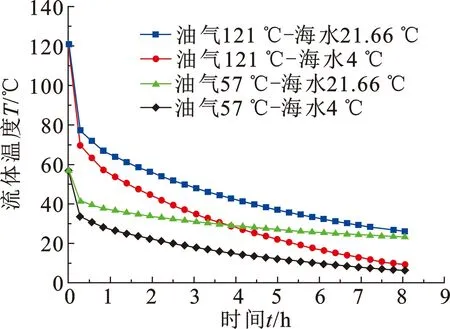

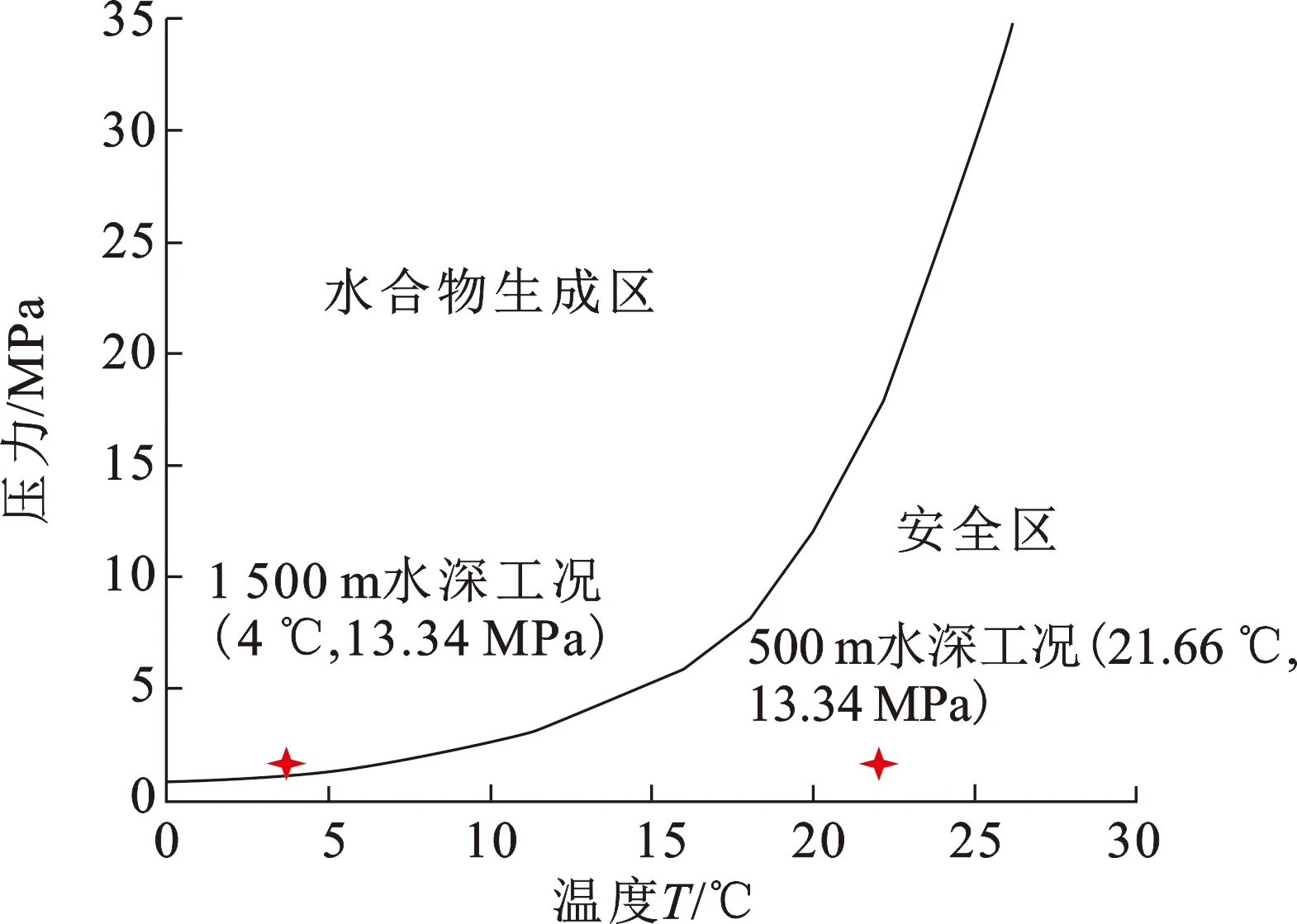

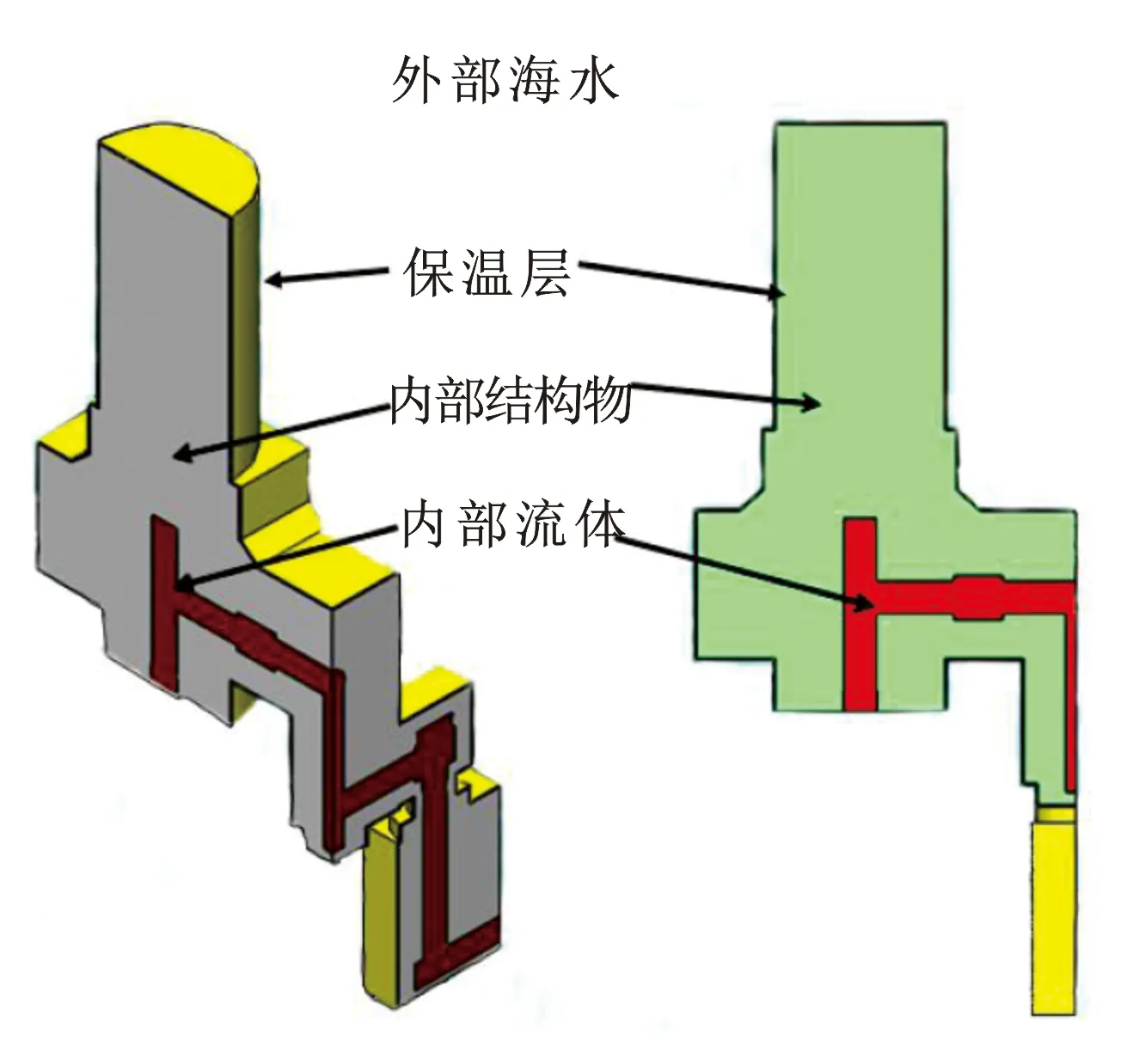

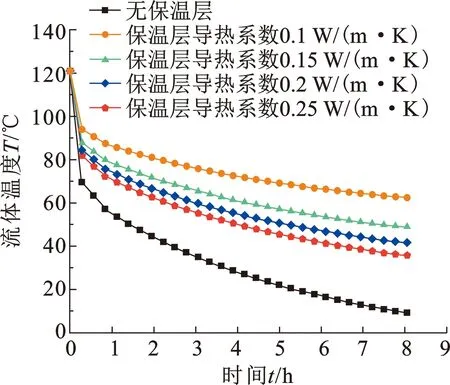

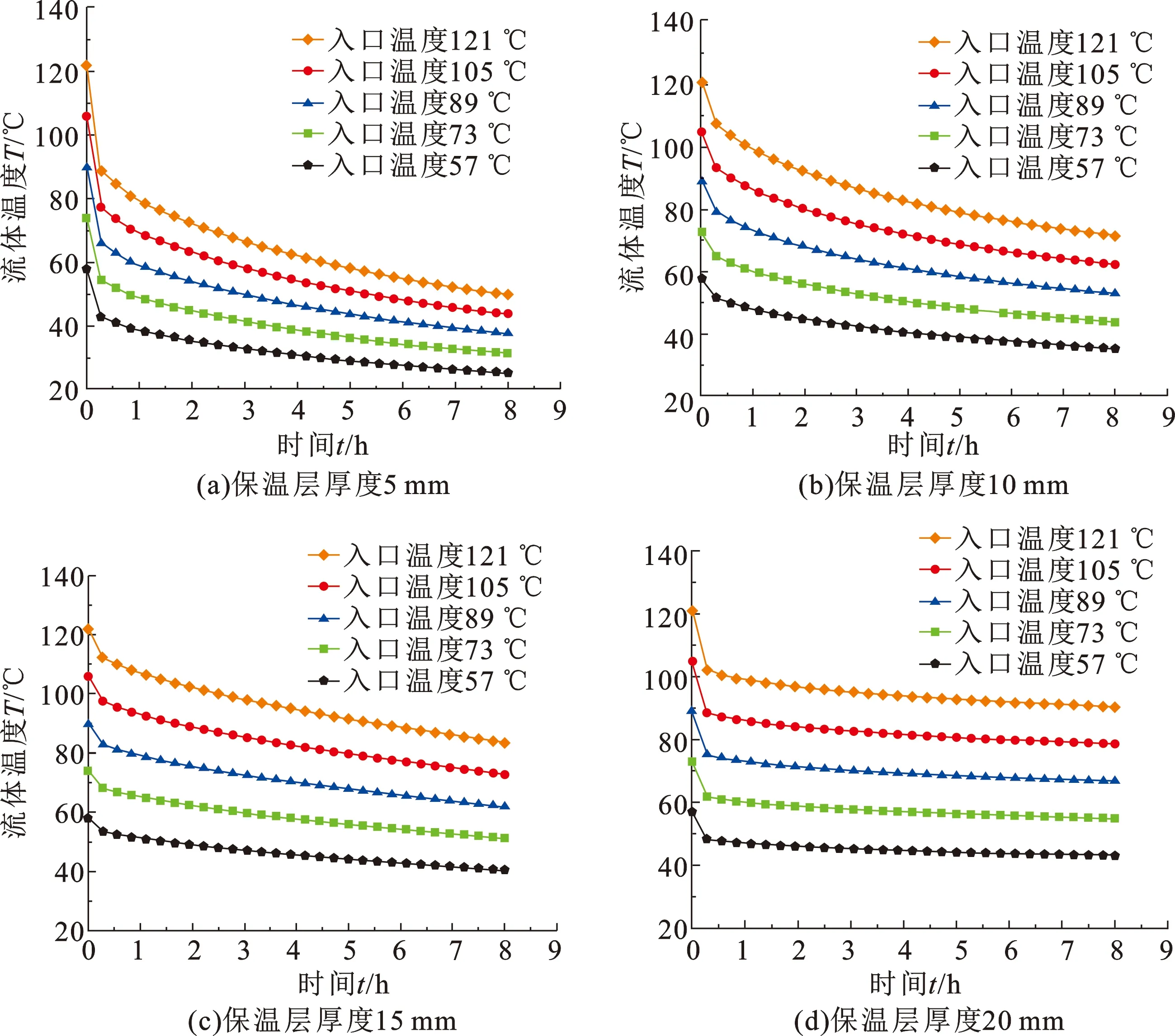

公式(2)可以看成y=kx+b的形式,由于Ts (9) 此时,可将水下采油树看作多套层结构,从内到外依次为内部油气介质、油管悬挂器内壁、油管悬挂器外壁、采油树内壁、采油树外壁、外部海水。通过公式(9)可以求解稳态工况下水下采油树的径向温度场分布函数,得到其理论解。 关井后,水下采油树圆筒壁面逐渐降温,为第三类柱坐标系下一维非稳态导热问题,其温度为径向距离和时间的函数,即T=T(r,t)。 导热微分方程为 (10) 第三类边界条件为 (11) t=0时的初始条件为 (12) 联立上述方程,解出T=T(r,t)表达式。 则经采油树圆筒壁非稳态导热过程向外的传热量为 (13) 采油树圆筒壁自身结构降温导致的散热损失QC为 (14) 式中,cps为筒体比定压热容,J·kg-1·K-1;ρps为筒体密度,kg·m-3。 井内油气介质降温导致的散热损失QS为 (15) 式中,cs为油气比定压热容,J·kg-1·K-1;ρs为油气密度,kg·m-3。 据能量守恒关系,采油树圆筒壁及井内油气的散热损失之和等于经采油树圆筒壁非稳态导热过程的传热量,即Φ=QC+QS。 研究对象为整体锻造式卧式采油树,如图2所示。原油从井口头流入,经油管悬挂器、生产主阀、生产翼阀,再经出油管流入跨接管。通常油流从井口头流入到从出油管流出所经过的位置为过流通道。 图2 水下采油树物理模型 水下采油树过流通道的传热可分为两种情况,如图3所示。其中,与油管悬挂器接触的过流通道的传热可分为:①内部油气与油管悬挂器内壁的对流换热过程;②油管悬挂器内壁至采油树本体外壁的导热过程;③采油树本体外壁与外部海水的对流换热过程。 图3 水下采油树过流通道截面结构 不与油管悬挂器接触的过流通道的传热可以分为:①内部油气与生产主阀、出油管路内壁的对流换热过程;②生产主阀、出油管路外壁与外部海水的对流换热过程。图4为采油树过流通道传热模型示意图。 图4 水下采油树过流通道传热分析模型 根据南海某气田的实际工程参数,分析内部原油温度为工作温度(57 ℃)和极限温度(121 ℃),两种水深500和1 500 m(海水温度分别为21.66和4 ℃)工况下,外部海水温度、内部油气温度对采油树稳态传热的影响。采油树过流通道温度云图和速度分布,分别如图5和6所示。 图5 水下采油树过流通道温度分布 从图5中可知,两种温度的稳态工况下由于入口不断有高温内部油气流入,过流通道内流体的平均温度基本和内部油气温度一致,分别为57和121 ℃。沿着过流通道径向温度越来越低,最外侧温度与外部海水温度保持一致,最低温度出现在油管悬挂器和采油树本体的顶部位置,为21.7 ℃。 从图6中可以发现,流体在进入横向通道、从横向通道进入竖向通道、从竖向通道进入YOZ平面的横向通道等均发生一个类45°反射,转弯后流体速度较大位置位于靠近管道外侧壁面处。这是因为此处过流通道结构突变,流体通过时受过流通道结构影响逐渐靠近管道的上侧壁流动,导致流速较大位置位于靠近管道的外侧壁面处。 图6 水下采油树过流通道速度分布 取α1=40 W·m-2·K-1,α2=470 W·m-2·K-1[16],δs=0.19 m,λc=2.25 W·m-1·K-1,Tf1=330.15 K,Tf2=277.15 K,r1=0.130 6 m。结合式(9)可得到过流通道稳态传热的理论计算曲线如图7所示。随着径向距离增大,理论计算得到的温度从43.89 ℃降至7.63 ℃,温降为36.26 ℃,仿真数据得到的温度从41.55 ℃降至5.35 ℃,温降为36.2 ℃。理论与仿真计算结果规律基本一致,理论公式能够较好地反映过流通道的温降变化规律,但整体上仿真计算值相较于理论计算值小约1~2 ℃。主要因为在理论计算中将水下采油树模型简化为以过流通道为主的圆筒壁结构,但水下采油树结构并非完全圆筒壁结构,其过流通道外仍存在薄板结构,与实际仿真模型稍有区别,导致仿真整体温度略小于理论计算结果。 图7 稳态传热理论与仿真对比 以内部油气温度57 ℃为例,计算500 m(对应海水温度为21.66 ℃)水深工况下,过流通道在关井8 h内的温降情况,不同时间节点的温度分布如图8所示。 图8 过流通道内部流体关井后8 h内温降云图 如图8所示,对于500 m水深工况,随着关井时间增长,内部流体温度逐渐降低,温度较高位置位于节流阀、生产主阀等壁厚较大处。未关井生产时内部流体温度为57.05 ℃,随后8 h内部流体的最高温度依次为40.55 ℃(1 h)、36.35 ℃(2 h)、32.35 ℃(3 h)、28.85 ℃(4 h)、26.35 ℃(5 h)、24.85 ℃(6 h)、24.35 ℃(8 h)。同理,油气温度为57 ℃/121 ℃,在水深500 m/1 500 m四种工况下过流通道内部流体关井后8 h内的温降情况如图9所示。 图9 过流通道关井后8 h内的温降 从图9可知,在初始油气温度为121 ℃时的整体温降程度高于初始油温57 ℃时的温降程度。在停机8 h时后过流通道温度均趋于海水温度,但该温度仍会高于海水温度。在停机0~0.3 h内,温降幅度最大,为骤降区,内部流体在关机初期和采油树本体间的热量交换剧烈,主要是管道内外的温差和导热系数较大,造成了停机0~0.3 h时流体温度骤降的情况;在0.3~4 h内,曲线开始变得平缓,为缓降区,在缓降区随着管道和外部温度梯度降低,对流传热速率降低,此时热损失的剧烈程度相较于停机0~0.3 h明显降低;4~8 h后温度逐渐稳定,为稳定区,这一阶段的对流传热程度进一步降低,最后8 h时内部流体温度分别稳定在约24.5 ℃/7.5 ℃,基本接近海水温度。 从非稳态传热分析结果可知,在关井8 h后过流通道内部损失大量热能后,温度逐渐降低至接近外部海水温度,此时可能达到气体水合物的生成条件。如图10所示,对于500 m水深工况,实际工作时最大关井压力为13.34 MPa,外部海水温度为21.66 ℃,关井8 h后,内部流体处于安全区内,不会形成水合物。对于1 500 m水深工况,此时水合物生成温度为15.82 ℃,外部海水温度为4 ℃,停井8 h后混合气体的状态参数位于水合物生成区。 图10 水合物生成曲线 目前在国际上对水下采油树进行保温处理的方法主要是绝热保温,即在采油树本体的外部增加一定厚度的保温层。通过在采油树外部添加保温层进行非稳态传热分析,得到过流通道内流体温度随时间变化规律,如图11所示。 图11 保温模型 保温层的保温效果主要与其材料种类和厚度相关,不同种类的保温层材料因具有不同的热导率而在保温效果上会有差异。采油树过流通道所用钢材的导热率约为60 W·m-1·K-1,而保温层材料的热导率则要远小于该值,一般小于0.5 W·m-1·K-1。分析不同保温层材料和保温层厚度对采油树过流通道的保温效果影响。 4.2.1 保温层材料对保温结果影响 目前,水下结构保温材料主要由国外Trelleborg Offshore、FMC、BOE等公司垄断,有固体聚氨酯,弹性体及聚氨酯、环氧树脂等为基体的复合泡沫保温材料等[21]。为了研究不同保温材料对保温效果的影响,设定保温层厚度为5 mm,流体入口温度为121 ℃,外部海水温度为4 ℃,得到不同热导率保温层对应的8 h温降前后的对比情况,如图12所示。由图12可知,无保温层时,关井8 h后终态温度为10.2 ℃,添加保温层后,8 h后的终态温度上升趋势明显,分别为63.5、49.9、42.6和36.7 ℃,过流通道保温效果明显。 图12 不同热导率的保温层温降曲线 4.2.2 不同保温层厚度对保温效果影响 选择热导率为0.2 W·m-1·K-1的保温材料,不同保温层厚度时过流通道内部流体温度随时间下降规律,如图13所示,此时流体入口温度从57~121 ℃设置为5个温度等级。 从图13中可知,保温层越厚,关井8 h后终态温度越高,同时入口温度越高,终态温度越高。添加5 mm保温层时,入口温度为121℃时,终态温度为49.07 ℃;入口温度为57 ℃时,终态温度为24.44 ℃,两种入口温度下均不会形成水合物,保温层达到很好的保温效果。 图13 不同保温层厚度与不同入口温度时8 h温降曲线 (1)过流通道内充满高温油气时,过流通道内流体的平均温度和内部油气温度基本一致,流体从过流通道径向向外的温度越来越低,采油树最外侧温度与外部海水温度基本保持一致。海水温度对关井冷却时间的影响较大,停机0~0.3 h为骤降区,内部流体平均温度温降幅度最大,在关井初期和采油树本体间的热量交换剧烈;0.3~4 h为缓降区;4~8 h后温度逐渐稳定;8 h后内部流体温度基本与外部海水温度保持一致。 (2)添加保温层后,对过流通道内部流体的温降保温效果明显,8 h后的终态温度上升趋势明显。热导率越低,保温层越厚,保温效果越好。针对南海某气田的1 500 m水深环境参数,添加厚度为5 mm的保温层,热导率为0.2 W·m-1·K-1的保温材料,可满足工程实际中的保温要求。

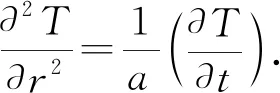

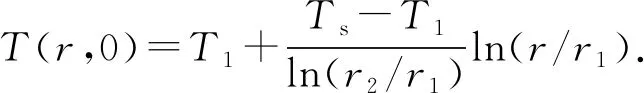

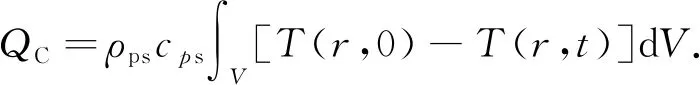

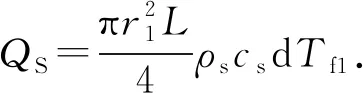

1.2 过流通道非稳态传热温降特性

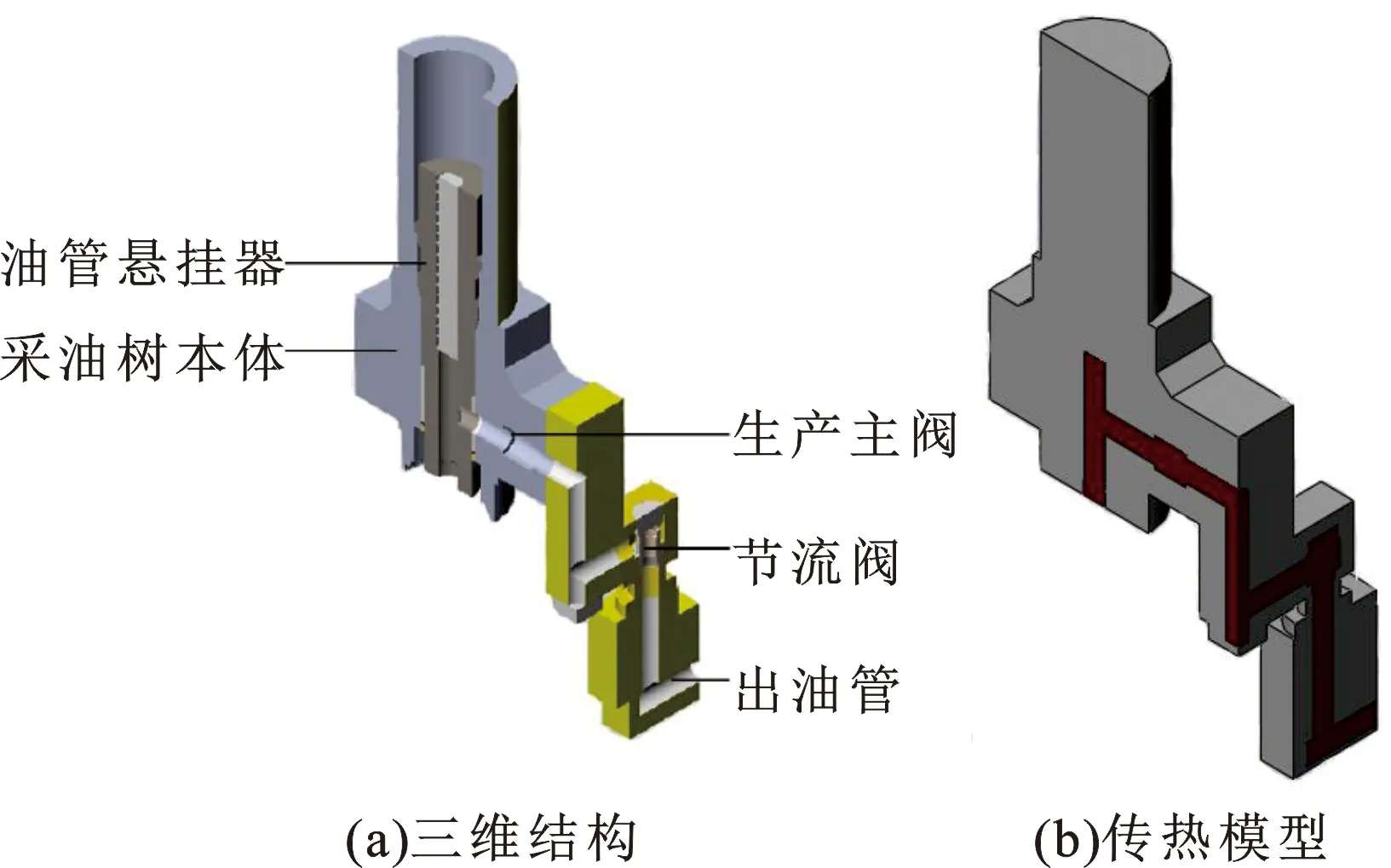

2 传热仿真模型建立

2.1 物理模型

2.2 有限元模型

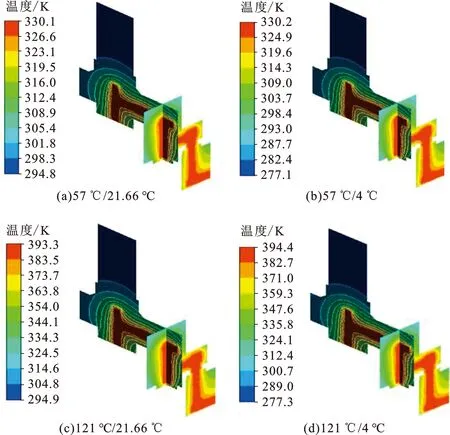

3 过流通道传热分析与结果

3.1 正常生产时的稳态传热

3.2 关井后8 h内的非稳态传热

4 采油树过流通道保温

4.1 保温模型

4.2 采油树过流通道保温分析

5 结 论