降低400 kA铝电解槽焦粒焙烧启动成本的方法探讨*

2022-07-26耿家荣寸跃祖席洪平肖达帅田大标沈应仆

耿家荣,寸跃祖,席洪平,肖达帅,田大标,沈应仆

(云南云铝泽鑫铝业有限公司,云南 富源 655500)

近几年,国内电解铝企业产能不断向西南地区转移,特别是云南几年内产能翻了几翻,作为云南本土的存量电解铝生产企业,在严峻的市场竞争中,如何降本、节能、增效、逆境中求生存与发展转型,是生产经营的核心要务[1]。

铝电解槽的焙烧启动作为电解槽生产中的一个关键环节,好比人的育儿时期,后期能否健康茁壮成长与孕期和婴幼儿时期密不可分,同样电解槽焙烧启动质量的好坏将直接影响电解槽后期能否平稳高效运行和槽寿命的长短,影响经济综合指标的提升及安全生产等方面。对目前铝工业生产的节能减排形势是至关重要的,作为高耗能产业,节能减排一直都是铝电解行业生产管理的中心和重点,不断改进工艺条件和技术创新,具有深远的意义[2]。

1 焦粒焙烧启动简介

1.1 焙烧启动流程

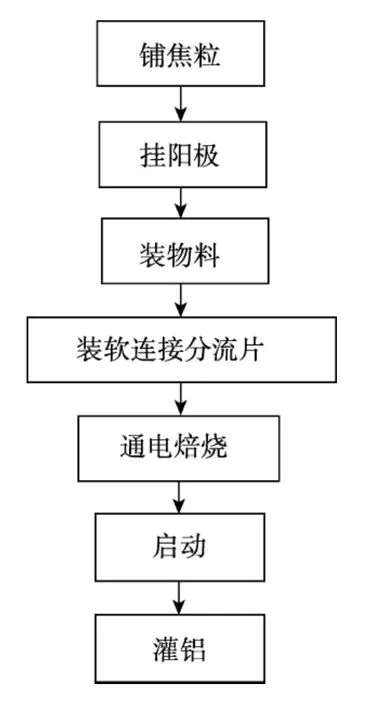

焦粒焙烧启动是铝电解生产的重要控制环节,对电解槽安全平稳运行、良好经济指标取得及槽寿命延长有着重要影响[3]。需根据电解槽槽型设计、电解槽内衬结构、所用内衬材料特性及电解槽升温梯度需求等因素,制定焙烧启动方案。由于焦粒焙烧具有操作相对简便、技术可靠、焙烧时间短,一次可焙烧多台电解槽等优点。目前,400 kA系列铝电解槽全部采用焦粒焙烧启动,其流程主要有:铺焦粒、挂极、装槽、装软连接、装分流片、通电焙烧、抬阳极、启动、灌铝等,如下图1所示。

图1 焦粒焙烧流程图Fig.1 Flow chart of coke particles roasting

1.2 焦粒焙烧启动现状

当今大型预焙电解槽采用焦粒焙烧启动过程中,普遍存在冲击电压高、偏流、升温不均、阳极过烧、炭块氧化、渗电解质或铝液等现象。而阴极出现局部导热导电不均,严重影响阴极表面温度均匀性和升温梯度,导致电解槽阴极炭块在焙烧期间出现过烧和烧损,人工伸腿及侧部炭块出现局部氧化现象。目前,400 kA铝电解槽焙烧启动采用焦粒焙烧湿法效应启动,装槽物料主要是氟化钙、冰晶石,通电焙烧90 h后安放紧固小盒卡具进行抬阳极作业,抬阳极速率视焙烧电压和物料融化情况而定,抬阳极行程(35~45)mm。抬阳极过程中保证槽罩风门盖严密封,减少散热。焙烧96 h后灌入10 t液体电解质,然后迅速上抬阳极,启动槽电压保持在14 V左右。在此期间将阳极上用于保温的冰晶石推入槽内熔化,待电解质量达到规定高度,四周物料全部熔化,电解质温度达到970℃以上,开始打捞碳渣,碳渣打捞结束宣告电解槽启动完毕。启动后24 h灌入铝液24 t,启动完毕至灌铝前槽电压控制在6.5 V左右,开通NB自动加料。

1.3 焦粒焙烧启动成本

根据400 kA铝电解槽焦粒焙烧启动方案,查阅相关资料后列出一台400 kA电解槽从装槽到启动结束后的物料用量价格表如表1所示。

从表1可以看出,冰晶石、电量、阳极炭块占一台400 kA铝电解槽整个焙烧启动成本的85.8%,阳极炭块属于采购随市场行情变化,在整个焙烧启动过程中已没有降本空间,那么如何降低焙烧启动成本显然只能从冰晶石和用电量上来下工夫。

2 焦粒焙烧启动降本措施

在总结以往400 kA铝电解槽焦粒焙烧启动工作经验的基础上,发现原电解槽通电焙烧时间为96 h,仍有压缩空间,同时采用湿法效应启动电压较高,电能消耗较大。装槽过程中冰晶石用量较大成本高,若能用某种同性质价格低的物料代替或将大大降低成本,每年电解系列都打出上千吨电解质,经调查发现可以用破碎后的电解质块代替部分冰晶石,这样一来不仅缓解了电解质块积压,同时还能减少冰晶石用量。通过以上方法,在保证电解槽的正常焙烧和顺利启动的前提下,降低了整个焙烧启动成本。具体措施如下。

2.1 缩短焙烧时间

前期启动的电解槽采用焦粒焙烧,焙烧时间为96 h。焙烧过程中槽内物料融化较好,焙烧96 h后温度可达(960~970)℃,出现部分阳极烧裂现象。400 kA电解槽炉底保温效果好,焙烧过程中热量散失小,为防止阴极过烧和降低能耗,把焙烧时间缩短为80 h,待槽内物料基本融化,温度达到(950~960)℃时开始启动。在铺焦粉时用石墨碎和焦粉按3∶7比例混合用于角部极2∶8比例混合用于中间极。焦粒焙烧必须使用分流片进行分流,其目的:①把通过阳极的电流分去一部分,控制预热速度,避免升温过快,造成阳极及阴极内衬产生过于集中的热应力;②将电流在通电初期基本均匀地分配到各组阳极;③控制冲击电压,尽快升至全电流,以利于系列生产槽的维护和管理。而分流片数量的选择一直是电解槽通电焙烧的关键控制点。在原有安装6片分流片基础上减少1片,选择安装5片分流片减少通电焙烧过程中电流分走,让更多的电流通过阳极增加热量收入,以实现加快物料熔化,使电解质液尽快覆盖到槽底大部分部位,使槽温分布更均匀,提高焙烧效率,进而缩短焙烧时间。图2为熔烧历史曲线图。

图2 焙烧历史曲线图Fig.2 Historical graphs of roasting

2.2 减少冰晶石用量

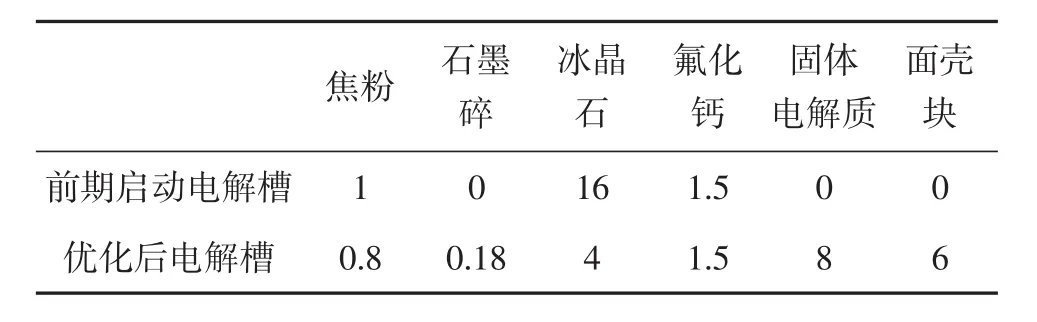

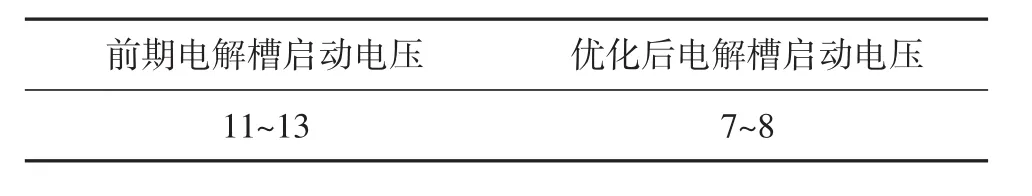

前期启动电解槽装槽物料主要是高分子比冰晶石,单台电解槽冰晶石用量16 t,启动时物料烧结硬,不易操作,劳动量大,且成本高。针对这一现象,采用8 t固体电解质装在边部和阳极上,用6 t返回料均匀放在固体电解质上方加强保温和防止阳极外露氧化,共置换高分子比冰晶石14 t。通过减少冰晶石用量降低了装槽成本。从通电到灌电解质期间的控制,为防止阳极偏流,对于边部化开的部位,及时补充冰晶石,避免局部温度过高,使槽内温度阶梯上升,减少温差;在阳极钢爪发红时及时把阳极上的物料撬掉,增强钢爪散热。中缝化开的地方及时补充冰晶石。表1为采取措施前后装槽物料对比。图3为装槽效果对比。

表2 优化前后装槽物料对比Tab.2 Comparison on materials for reduction cell before and after optimization t

图3 装槽效果图Fig.3 Effect picture of Slotting

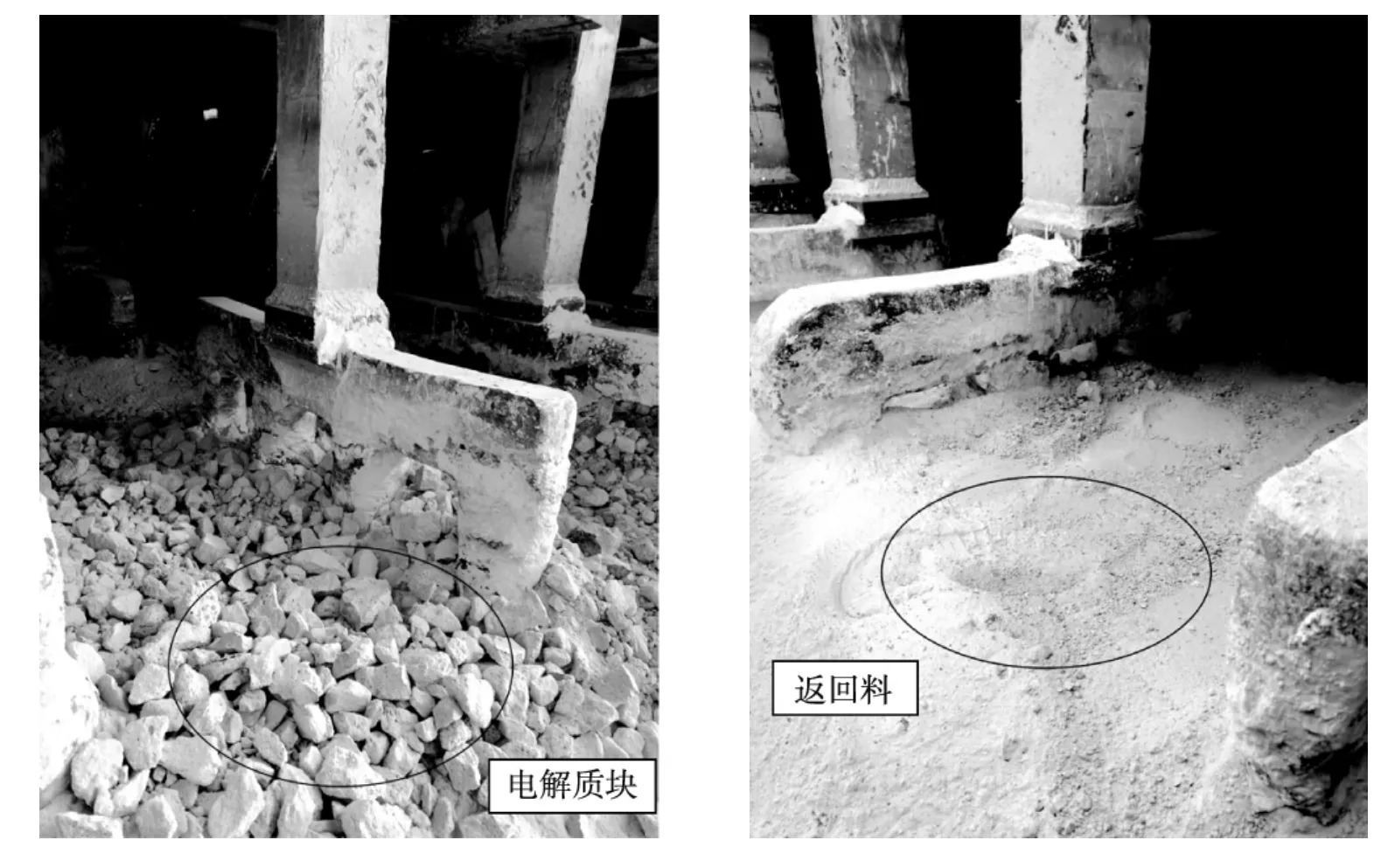

2.3 降低启动电压

前期电解槽在启动前10 h开始需要抬阳极10个回转计读数,此过程需要不断监测阳极电流分布情况,对物料融化的地方进行补充,电流分布较大的阳极钢爪发红会导致阳极脱落,需进行吹风冷却。抬阳极过程中需要消耗大量的人力和物力且时间较长,电压不断升高增加能耗,同时频繁开启槽罩影响电解槽均匀升温。优化后的400 kA铝电解槽在启动前不抬阳极,在启动前分两段灌入液体电解质:①启动前8 h灌入液体电解质1.5 t;②当电解槽炉膛阴极表面温度达900℃以上,中缝基本通畅,此时电解槽具备启动条件,灌入液体电解质(7~9)t并升阳极使槽电压不小于8 V。该方法既降低了工人的劳动强度也节省了电耗。

启动电压过高会造成启动过程温度偏高,炭渣分离不好或阳极病变。在后期启动时,由于装槽物料多元化,采用石墨碎拌焦粒均匀铺在阴极表面,焙烧效率高,在(7~8)V的电压下便能完成正常启动。启动电压的优化使系列电压波动小,节能降耗,同时减轻环境污染,降低劳动强度。生产实践证明,在低电压启动过程中,电解槽侧部冲击小,伸腿完整,焦化充分,并且从未出现过阳极脱极、断裂等异常情况。

灌铝是焙烧启动环节的最后一道工序,灌铝的时间和灌入的量直接影响到启动后期的效果。前期启槽灌铝时间选择在开通NB后(16~20)h,灌入铝液(22~24)t。优化后在原有基础上对灌铝时间和灌铝量进行优化:第一次灌铝,开通NB后19 h灌铝(9~10)t;第二次灌铝,开通NB后22 h灌铝(9~10)t;第三次灌铝,开通NB后25 h灌铝(9~10)t。优化前后启动电压对比见表3所示。图4为启动过程历史曲线图。

表3 优化前后启动电压对比Tab.3 Comparison of startup voltage before and after optimization V

图4 启动过程历史曲线图Fig.4 Historical curve chart of startup process

3 效益分析

3.1 经济效益

3.1.1 缩短焙烧时间

400 kA铝电解槽焙烧期间焙烧电压平均为2.1 V,缩短16 h焙烧时间可节约电量2.1×400×16=13 440 kW·h,电价0.35元/kW·h,则可节约电费:13 440×0.35=4 704元

3.1.2 减少冰晶石用量

一台400 kA铝电解槽可用8 t固体电解质和6 t返回料代替14 t冰晶石,每吨冰晶石与电解质块和返回料的单价差额分别为2 000元和3 000元左右,可以节约物料成本:8×0.2+6×0.3=3.4万元

3.1.3 降低启动电压

电解槽启动过程电压由14 V降低至7 V,启动持续时间3 h,可节约电费:(14-7)×400×3×0.35=2 940元

综上所述,一台400 kA铝电解槽可降低焙烧启动成本:

0.4704+3.4+0.294=4.1644万元

3.2 社会效益

电解槽采用湿法无效应启动,减少了一氧化碳、四氟化碳、六氟化二碳及其他氟化物的排放,减少了对臭氧层的破坏,降低了对环境的污染,具有较好的社会效益。

通过对400 kA铝电解槽焙烧启动方案的不断优化,在总结前期焦粒焙烧启动经验的基础上,结合生产实际,大修槽全部采用上述工艺技术焙烧启动。实践证明,通过缩短焙烧时间、减少冰晶石用量、降低启动电压能使400 kA铝电解槽焙烧启动达到预期的效果,电解槽目前运行平稳,明显降低了400 kA铝电解槽焙烧启动成本,取得了较好的经济效益和社会效益,为400 kA电解槽转入正常生产奠定良好的基础。

4 结语

1)通过改善优化铺焦比例,同时减少分流量,让更多的电流通过阳极,增加热量收入,提高焙烧效率,来缩短焙烧时间降低焙烧期间用电量;

2)在确保焙烧槽保温效果和阳极无外露的情况下,用固体电解质块和返回料代替14 t冰晶石,可以大幅降低外购冰晶石用量,降低装槽成本。

3)在(7~8)V的电压下实现400 kA电解槽正常启动,启动电压的优化使电解槽侧部冲击小,伸腿完整,焦化充分。系列电压波动小,节能降耗效果明显。