活性炭法烟气脱硫脱装置的仪表设计与选型

2022-07-25金升

金升

(一重集团大连工程建设有限公司,辽宁 大连 116113)

0 引言

从2010 年太钢660m2和450m2烧结厂[1]活性炭法烟气脱硫脱硝[2]装置投运起,这种工艺在燃煤电厂和烧结厂中被广泛应用。然而,由于技术自主化方面并不完善,现已建成的装置存在运行不佳的情况,仪表的设计选型不合理也是影响装置稳定运行的因素之一。在大气污染防治要求越来越严格的今天,尚有大量的燃煤电厂和烧结厂即将淘汰原有的脱硫装置,而改用活性炭法烟气脱硫脱硝工艺。因此合理的仪表设计与选型,为工程设计人员提供参考具有重要意义。

1 活性炭干法烟气脱硫脱硝工艺简介

以河北某钢铁厂265m2烧结机的活性炭法烟气脱硫脱硝装置为例,活性炭的再生热源利用燃烧高炉煤气产生的热风,装置的主要工艺流程如图1 所示。

图1 活性炭法烟气脱硫脱硝工艺流程

工艺装置主要由净化单元、供氨单元、再生单元、制酸单元以及增压风机、输送链斗机、粉炭收集及除尘等辅助设备组成。烧结机排放的原烟气或经过降温措施,温度保持在酸露点以上约110℃,经增压风机升压后,依次进入净化单元的脱硫反应器与脱硝反应器,净化后排入烟囱。

在脱硫反应器中,经活性炭的物理吸附与化学反应的共同作用下,烟气被脱硫处理;在脱硝反应器中,通入一定量的5%氨空混合气进行脱硝处理。

吸附过SO2及其他反应生成物(SO3、硫酸铵等)的活性炭从净化单元下部滚式卸料器排出,经输送链斗机送入再生反应器,再经过再生反应器的预热段、加热段、冷却段,活性炭完成再生并且冷却后,由具有氮气密封作用的旋转卸料器排出,经振动筛筛出碎粉后送入输送链斗机,重新回到净化单元参与脱硫脱硝。

在再生反应器的加热段,活性炭被热风炉产生的循环热风加热到400~450℃,SO2被解析出来,硫酸和硫酸铵盐经高温分解,产生的解析气送入制酸单元生成浓硫酸,制酸单元产生的尾气被重新送入净化单元入口,并且为制酸单元设置旁路。

2 仪表的设计与选型

制酸单元等由成套设备供货厂家提供的仪表相对已经成熟,其选型在设计范围,活性炭法脱硫脱硝主装置的关键部位的仪表设计与选型是本文讨论的重点。

2.1 温度仪表设计与选型

脱硫和脱硝反应器中活性炭的温度检测仪表需要特殊设计和选型,关乎装置的安全运行,属于关键仪表[2]。

在脱硫和脱硝反应器中,正常状态下活性炭温度在135~155℃之间,远传温度仪表选择热电阻,但是由于活性炭本身的成分复杂且存在缓慢升温达到300℃以上的情况,即活性炭温度超过其着火点导致活性炭自燃[3]。检测到超温情况,需采用热电偶,实时监控报警并记录曲线,判断升温趋势,及时采取对净化反应器进行充氮气的操作,以避免活性炭着火而危及设备安全。脱硫脱硝反应器宽度可达11m,采用分层且多点均布测温点。在每个检测点,设备内部设计一根贯穿设备DN50 的不锈钢管作为套管,每个测温点选用一台8 点K 型铠装热电偶,各点的插入长度按套管总长均布。

再生反应器加热段的活性炭温度可达400℃以上,超过了活性炭的着火点,温度仪表选带固定法兰套管的单支K 型铠装热电偶,插入设备内部300mm,套管材质不低于316L,表面喷涂耐磨层以满足活性炭向下流动的易磨损工况。

2.2 压力仪表设计与选型

就地指示的压力表,在工艺介质为氮气、低压蒸汽、压缩空气、仪表空气、生产循环水等场合,压力为兆帕级,选用不锈钢弹簧管压力表;再生反应器的热循环风、冷却风、热风炉的助燃空气、氨气等介质的就地压力检测,压力为几千帕至十几千帕,选用不锈钢膜盒压力表。其中风机和水泵出口的压力表选择耐震型,氨水和氨气的压力表选氨专用压力表,需要禁铜。

低压蒸汽、氮气、生产水等介质的远传压力检测仪表选用智能型压力变送器;高炉煤气、循环热风、氨气、烟气、酸性气等介质,压力在千帕级或是微负压,压力检测选用智能型差压变送器,正压室接被测介质,负压室接大气。所有压力/差压变送器均为二线制24VDC,精度可达±0.075%,输出为4~20mA 叠加HART 协议,除酸性气的压力检测元件材质选为哈式合金外,其他变送器的压力检测元件材质均为316L,高炉煤气和氨气管线区域的压力变送器选为隔爆型。

2.3 流量仪表设计与选型

界区处的低压蒸汽、氮气和压缩空气总管线,再生反应器上部和下部氮封总管线以及氨水汽化后的90%浓度氨气管线,介质洁净度高、脉动及震动小、粘度低、管道口径在DN80~DN150 之间,这些场合的体积流量测量选择法兰连接一体式涡街流量计,具有结构简单可靠、安装维护方便、测量范围度宽、压力损失小的特点,温度压力补偿可利用远传的温度、压力信号,在DCS 上位机中实现。

生产水总管需要埋地,测量其流量需设置水表井,选用分体式电磁流量计,传感器安装在井中水管上,变送器安装在井边地面上,二者通过仪表自带连接电缆连接。

一级喷氨管线为DN600,二级喷氨管线为DN350,高炉煤气管线为DN700,循环热风管线为DN2000,助燃空气管线为DN400,在这种大口径管道的气体体积流量测量的场合,选用节流装置与差压变送器组合的方式测量流量是比较适合的。喷氨管线选择标准孔板作为节流元件,循环热风和助燃空气的流量测量选择一体式带吹扫功能的巴类流量计。钢铁厂的高炉煤气用气点多且用量大,脱硫脱硝装置用高炉煤气属于末端,在实际应用中发现高炉煤气的压力波动范围较大,影响火焰的稳定,压力过低时会导致热风炉灭火,因此选择多孔平衡孔板作为节流元件,以保证尽可能的减少压损,有高的测量准确度、较短的直管段要求以及有较宽的量程比。

2.4 物位仪表设计与选型

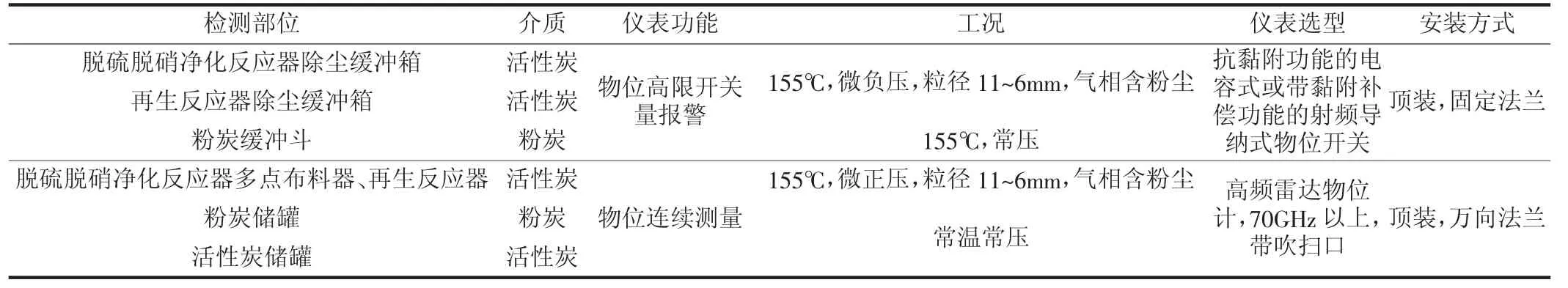

主装置中需要检测物位的主要介质、部位及大概工况如表1 所示。

表1 主要部位的介质工况及物位仪表的选型

颗粒和粉状固体物料的物位开关量检测选择电容式或射频导纳式物位开关。设备法兰短管处由于设备边缘内外存在温差,有产生凝结水的可能性,且在静电吸附的作用下,气相中的粉尘容易附着在电极上,影响检测效果。因此,电容式物位开关需具有抗黏附功能,射频导纳式物位开关具有抗黏附补偿功能,屏蔽层要超出法兰短管50mm。以往设计中,采用侧壁斜上45°的安装方式,由于活性炭颗粒在短管内有存料的现象,引起误报警。经过实践改良,物位开关设计为顶装式,插入长度根据计算报警点位置设计,消除了误报警的情况。

脱硫脱硝净化反应器多点布料器、再生反应器中活性炭的连续物位,是活性炭输送布料过程的重要参数,控制系统根据物位的变化完成均匀布料和补料的控制。因此,活性炭连续物位检测仪表需具有高可靠性、高准确度、抗干扰能力强、安装维护方便的特点。太钢的烧结机活性炭法烟气脱硫脱硝装置的连续物位检测仪表,日本承包方选用的是电容式物位计,检测探杆接近4m,仪表的安装需要在设备内部做固定支撑结构,增加了设备设计制造和仪表安装的难度,而且在气相存在大量炭粉的环境中,长探杆容易附着粉尘,降低了检测结果的准确度,也增加了清灰维护的频次。目前活性炭法烟气脱硫脱硝装置中,活性炭和粉炭连续物位的检测仪表,已选为高频雷达物位计。其发射频率在70GHz 以上,发射角小于6°,具有直线性好、穿透力强、抗粉尘干扰的优点,因其是非接触性仪表,同时也避免了与活性炭接触产生的损坏或腐蚀。安装设计为万向法兰,可根据设备内固体物料的实际堆角做相应的调整,通过法兰自带吹扫接口通以氮气,设计手动气源球阀,定期吹扫雷达镜面即可,安装和维护方便。

2.5 控制阀设计与选型

2.5.1 切断阀设计与选型

根据氨气、炭粉、事故喷淋水、高炉煤气的工况和管道口径,切断阀主要的技术参数如密封等级和形式、阀型、填料材质、阀芯阀座材质、执行机构形式按以下原则进行设计选型。

(1)密封等级、密封形式:切断阀要求泄露等级在罗马数字级以上。气体和液体介质的切断阀密封类型为软密封,介质为炭粉和气相含粉尘的切断阀,密封形式为硬密封。

(2)阀型:切断阀阀芯型式根据密封性要求、管道口径以及经济性原则选择。气相介质如5%氨空混合气和高炉煤气的管道口径在DN200 以上,切断阀选择双偏心蝶阀;气相含炭粉的除尘管道,口径DN250,选择三偏心蝶阀,口径在DN150 以下的选择O 型球阀;90%浓度氨气管道口径DN100,选择O 型球阀;事故喷淋水管道口径在DN150 以下,选择中线式蝶阀;炭粉排放的切断阀,管道口径为DN250,因其所连接的除尘系统需要负压操作,要求高气密性,选择双插板阀。

(3)填料材质:在切断阀应用的场合,所有介质的操作温度在150℃以下,因此切断阀填料材质均选择PTFE。

(4)阀芯、阀座材质:根据介质腐蚀性、操作温度、对金属是否易磨、密封性要求,气相介质的切断阀一般为软密封,阀芯材质为316,阀座材质为316+PTFE。含粉炭颗粒的切断阀一般为硬密封,阀芯、阀座材质为304+耐磨金属(如镀铬、Ni60 或斯太莱合金)。

(5)执行机构:所有切断阀都是角行程,执行机构一般都选为气缸式,双插板采用双作用气缸,DN400 口径的切断阀执行机构选择气动拨叉式。

2.5.2 调节阀选型

调节阀的泄漏等级和流量特性统一设计为IV 级以上和等百分比,电-气阀门定位器均选为智能型,主要调节阀型式与适用的工况介质如下。

(1)Globe 笼型单座调节阀:用于DN150 以下的管线,介质为低压蒸汽、氮气的流量调节。低压蒸汽温度200℃,其阀芯与阀座材质为304+STL,填料为石墨;氮气流量调节阀阀芯阀座材质分别为304 和304+PTFE,填料为PTFE。阀笼材质和执行机构分别为304 和气动薄膜式。

(2)高性能双/三偏心蝶阀:用于DN300、DN400 的管线,介质为5%氨空混合气、高炉煤气和助燃空气流的流量调节。介质温度在200℃以下时,阀芯材质为304,阀座材质为304+PTFE,填料为PTFE,执行机构为气缸。热风炉的炉膛压力调节阀所在管道口径为DN700,介质温度在400℃,选择高温型三偏心蝶阀,安装形式为对夹式,阀芯、阀座材质为316,填料为柔性石墨,执行机构为气动拨叉式。

(3)偏心旋转半球型球阀:特殊且关键的调节阀是再生反应器解析气管线及其旁路的调节阀。解析出来含SO2的酸性气送至制酸单元或经旁路返回到净化单元入口,两根DN350 的酸性气管线上设置自控阀门,起到切换和调节作用。酸性气管线内的介质工况比较复杂,正常操作时介质温度在400~450℃,除含酸性气与粉尘外,当介质温度降低时硫酸铵盐结晶大量存在,会堵塞管道且极难被清除,严重时要更换管线。因此,酸性气调节阀阀体需采用电伴热维持高温,阀芯选择偏心旋转半球型,阀芯与阀座材质选择A351-CF8M+STL,填料为双层石墨,且具有耐腐蚀、耐磨和切割介质的性能,阀杆需加长且带散热片,防止高温影响电气阀门定位器工作,流量特性为近似等百分比,执行机构为气缸。

3 结语

仪表的设计与选型是工业装置实现自动化控制的重要基础,既要满足合理性、准确性、可靠性、稳定性,也要满足经济性和便于安装维护,保证工业装置的连续稳定运行。经过5 套钢铁厂烧结机和1 套燃煤电厂的活性炭法烟气脱硫脱硝装置的实践,装置稳定运行,验证了这套仪表设计与选型的结果是合理的。