钛合金航空花键副表面改性的微动摩擦性能测试研究*

2022-07-25王重阳

鲁 雄 ,王 帅,赵 广,王重阳

(1.中国航发湖南动力机械研究所,湖南 株洲 412002; 2.大连理工大学,辽宁 大连 116024)

0 引 言

新一代直升机的高速发展对防腐性能提出了更高的需求,钛合金作为一种高比强度、防腐性能优良的材料,在航空发动机及传动系统上应用得也越来越广泛[1-7]。采用钛合金材料(如TC4、TC6等)设计航空花键副,可以有效提高花键副的防腐性能,并具有一定的减重作用。目前国内钛合金花键表面的耐磨性能一直无法得到有效提升,且航空花键副在直升机的起飞、巡航与机动飞行、着陆过程中承受周期性与冲击性载荷,不仅会在花键副工作齿面产生交变接触应力,而且会导致接触齿面间的微幅振动。由于促使这种微幅振动的内、外部激励无法消除,使得该微幅振动不可避免,从而引起花键副的微动磨损。因此,钛合金航空花键副的工程应用需要预先对其表面进行改性/镀层强化以提高耐磨性能,同时为有效掌握不同表面改性/镀层的花键副表面微动磨损情况,精准监控花键表面的工作状态,避免因花键磨损过度而导致齿间动载荷增大,影响直升机的使用安全,需要对不同表面改性/镀层的花键副微动摩擦性能进行测试评估。

此项研究提出在某钛合金航空花键副表面进行无氢渗碳(以下简称WHSC)表面改性及涂覆DLC、CrN、TiN镀层,以提高航空花键副表面的耐磨性能,并针对四种表面改性/镀层航空花键副开展了不同工况条件下的摩擦性能测试对比研究(笔者针对各表面改性/镀层的摩擦性能测试研究,仅代表现阶段各表面改性/镀层工艺水平条件下的测试结论),对于钛合金航空花键副表面改性/镀层的选择和应用具有一定的指导意义。

1 试验参数与微动工况

针对某直升机传动系统动力传动花键材料(TC4)、载荷与工况特点,选用点-面接触微动磨损方式,上试件采用氮化硅陶瓷球,下试件采用TC4钛合金基体的样件,样件包括TC4基体、DLC、TiN、CrN镀层、WHSC表面改性试件,开展微动摩擦性能试验测试,试验状态参数包括如下所述。

(1) 温度影响,包括常温(24~27 ℃)与服役温度(100 ℃)两种工况。

(2) 润滑状态影响,包括干摩擦的无润滑和油润滑条件。

(3) 接触载荷影响,考虑花键实际载荷情况,选定载荷范围在3~15 N之间。

(4) 微动滑移行程(振幅)影响,由于微动滑移行程模拟振幅变化,微动行程对磨损的影响一般为非线性关系,按照50 μm、100 μm、200 μm三类行程开展磨损试验。

(5) 微动频率影响,由于花键微动频率与转速有关,转速变化引起的微动频率改变对磨损具有重要影响,按照25、50、75 Hz三种微动频率进行测试。

(6) 随机不确定因素影响,每个样件进行三组试验。试验样件参数与试验工况如表1所列。

表1 试验样件参数及试验工况

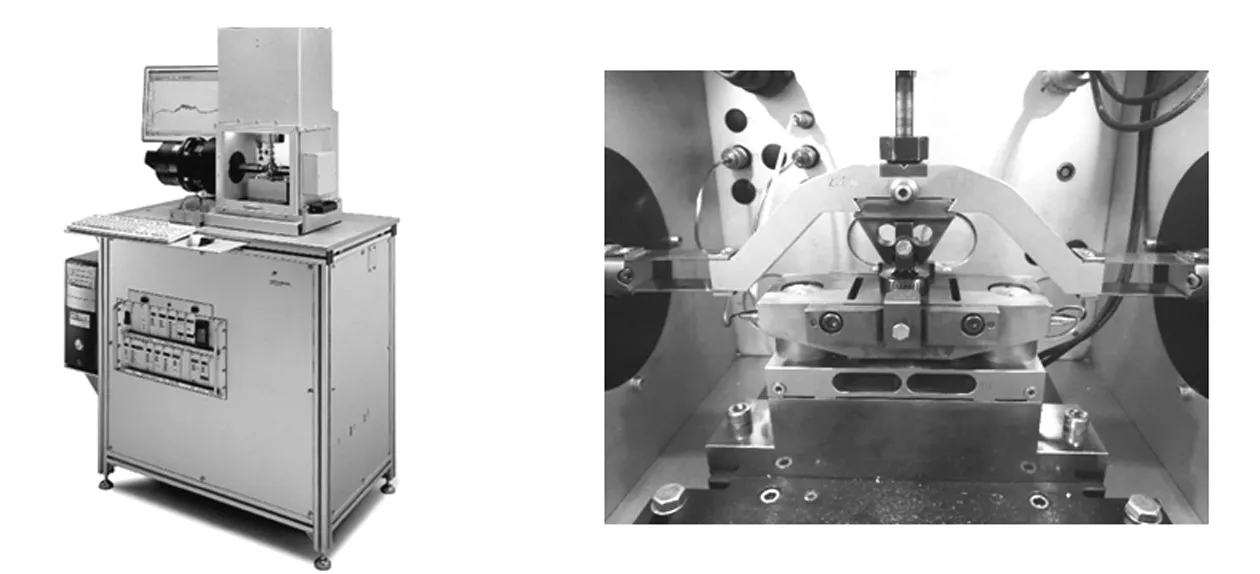

摩擦试验采用清华大学摩擦学国家重点试验室“SRV-4高温摩擦磨损试验机”,该试验机是一种用途广泛的摩擦、磨损试验机及润滑油、添加剂性能评定装置。主要对材料在室温或高温条件下、有润滑或干摩擦条件下的摩擦磨损性能进行测试;对润滑介质承载能力、高温减摩性能进行评定。SRV-4高温摩擦磨损试验机实物如图1、图2所示。

图1 SRV-4高温摩擦磨损试验机实物图 图2 SRV-4高温摩擦磨损试验机局部加载结构实物图

2 摩擦性能试验测试

摩擦系数(也称摩擦因数),是指两接触表面间的最大摩擦力和作用在其中一个表面上的正压力的比值。需测量不同表面处理、温度下的摩擦因数变化。

μ=Ff/FN

式中:Ff为最大摩擦力,N;FN为作用在接触表面的正压力,N。

通过试验,记录实时摩擦系数随时间变化的数据,通过后处理分析获得摩擦系数随磨损时间变化的曲线,评估试件表面的摩擦性能。

2.1 TC4基体摩擦性能测试

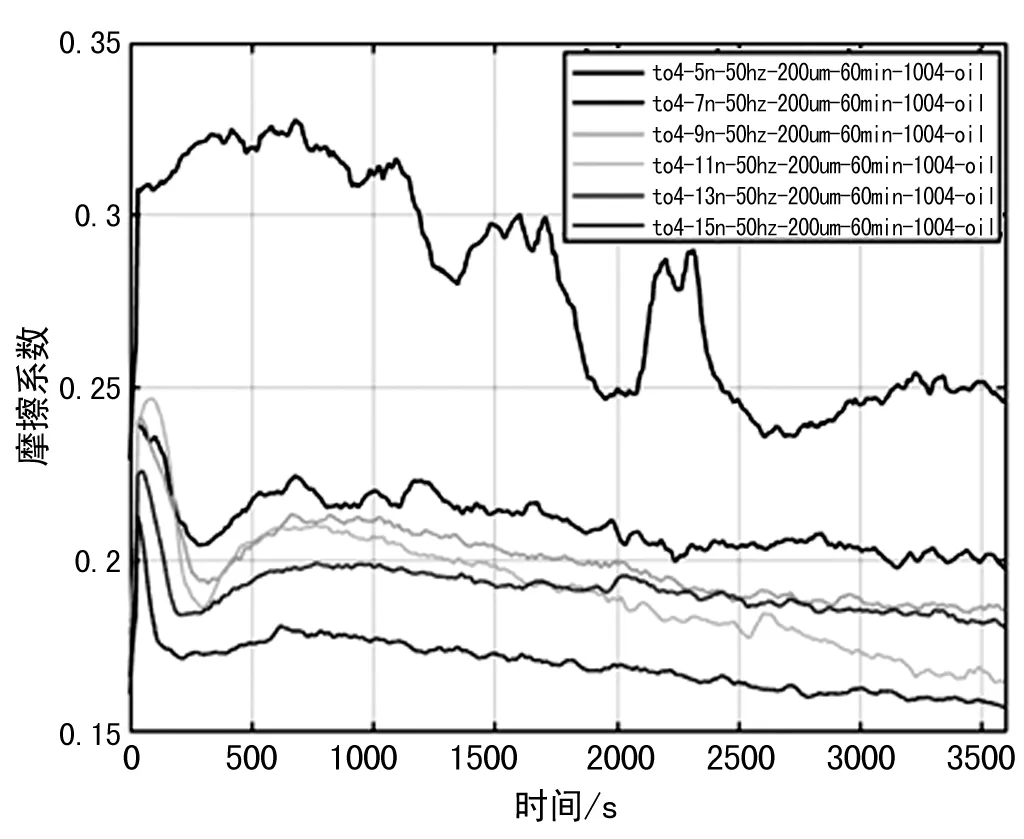

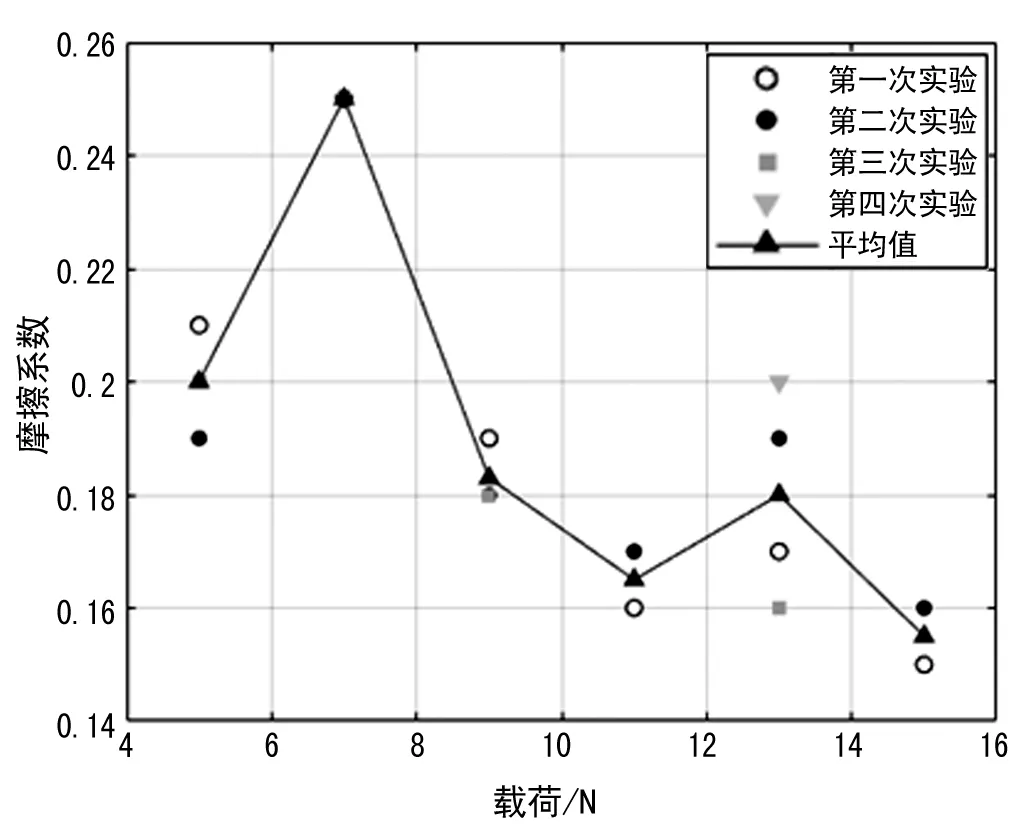

根据磨损试验记录的摩擦系数结果,TC4基体样件在各载荷工况下首次测量的摩擦系数随时间变化曲线如图3所示。各工况重复测试稳定后期记录的摩擦系数及其平均值随载荷变化关系如图4所示。

图3 TC4-首次摩擦系数随时间变化规律

图4 TC4-稳定后期摩擦系数

测试结果表明如下。

(1) 各载荷工况的摩擦系数随磨损时间持续总体下降,然后保持相对稳定。

(2) 各载荷工况的稳定后期平均摩擦系数随载荷增加而下降,摩擦系数范围在0.15~0.26之间。

(3) 总体而言,TC4基体摩擦系数重复性较差,分散度较大,可能是TC4基体表面没有镀层、表面硬度低,且表面粗糙度大,更容易产生黏着、磨粒、氧化磨损,使摩擦与磨损状态复杂。

TC4基体摩擦性能测试整体试验重复性较差,在花键实际服役过程中,不适合作为磨损的直接接触材料。

2.2 DLC镀层摩擦性能测试

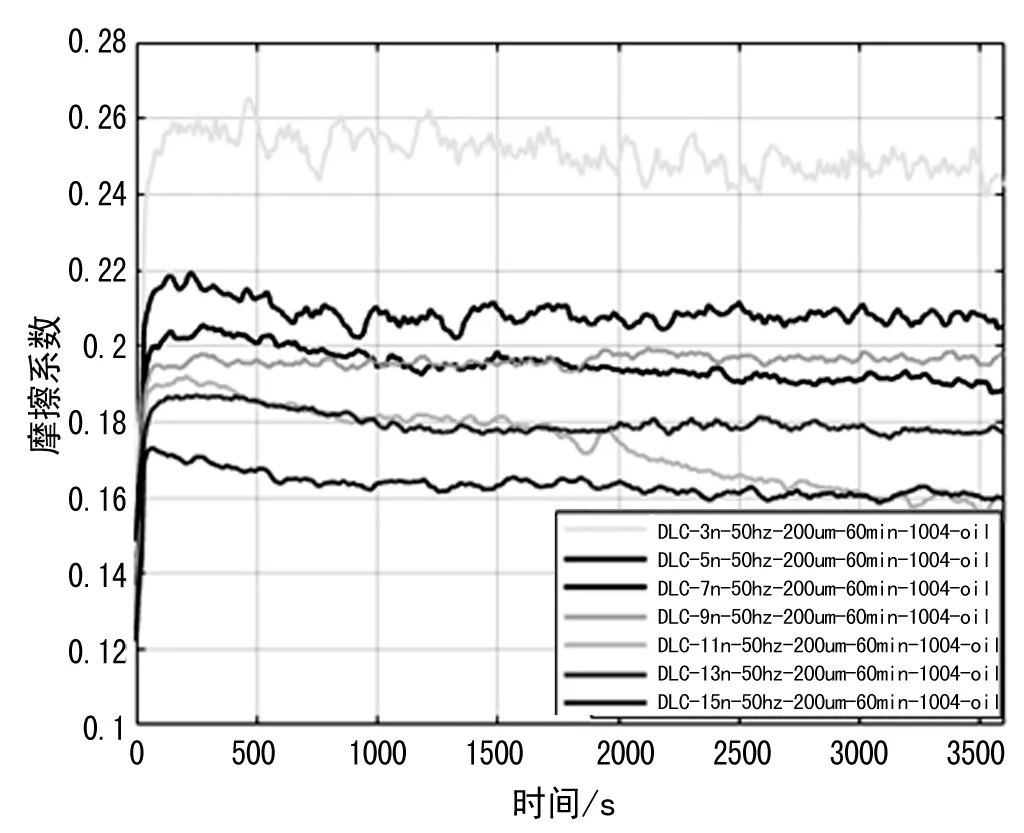

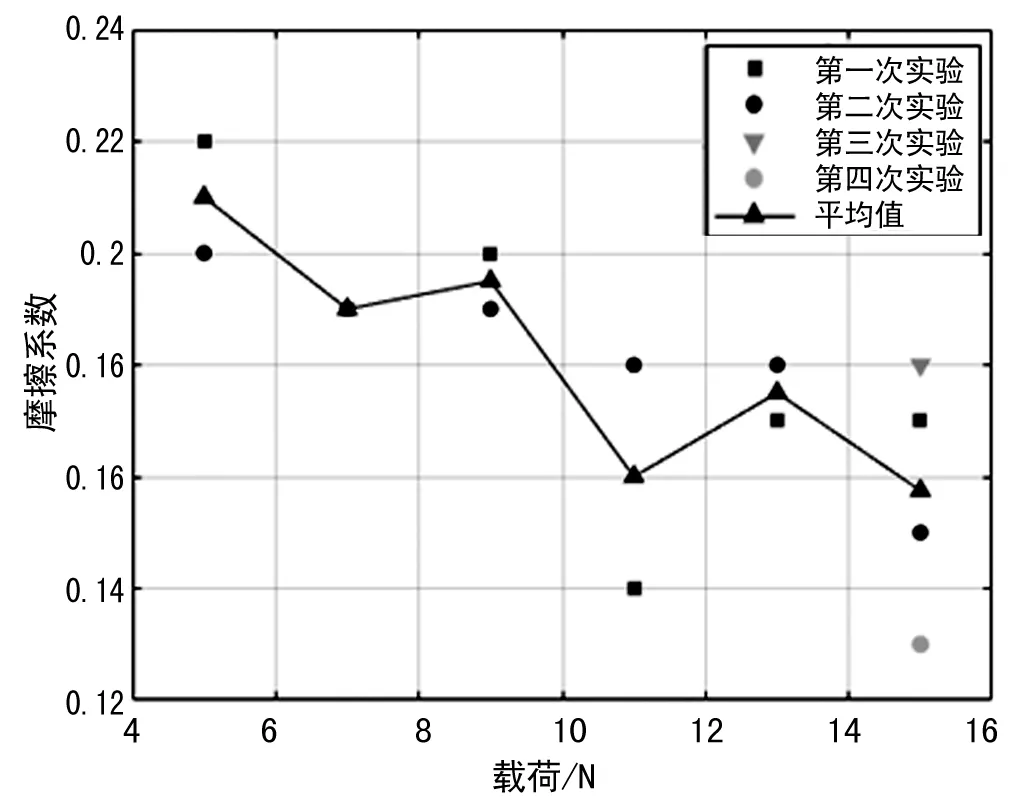

根据磨损试验记录的摩擦系数结果,各载荷工况下首次测量的摩擦系数随时间变化曲线如图5所示。各工况重复测试稳定后期记录的摩擦系数及其平均值随载荷变化关系如图6所示。

图5 DLC-首次摩擦系数随时间变化规律

图6 DLC-稳定后期摩擦系数

测试结果表明如下。

(1) 各载荷工况的摩擦系数随磨损时间持续总体下降,然后保持相对稳定。

(2) 各载荷工况的稳定后期平均摩擦系数随载荷波动并总体下降。摩擦系数范围在0.14~0.22之间。

总体而言,DLC镀层摩擦系数重复性较好。

2.3 TiN镀膜摩擦性能测试

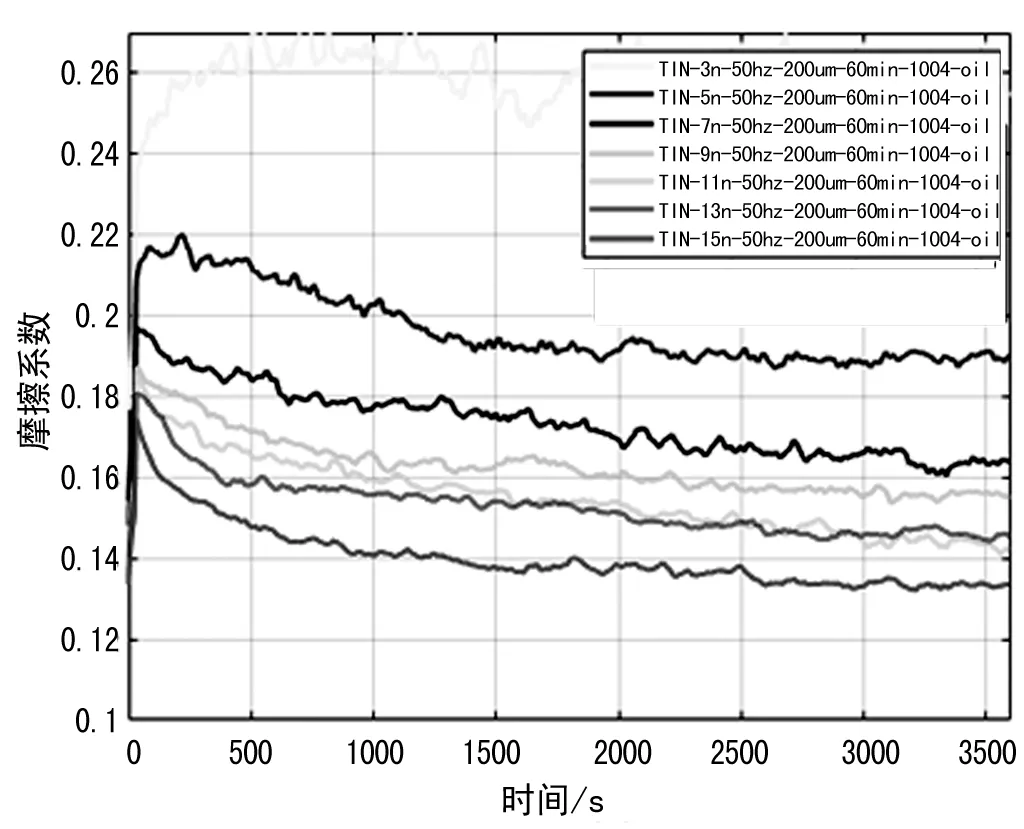

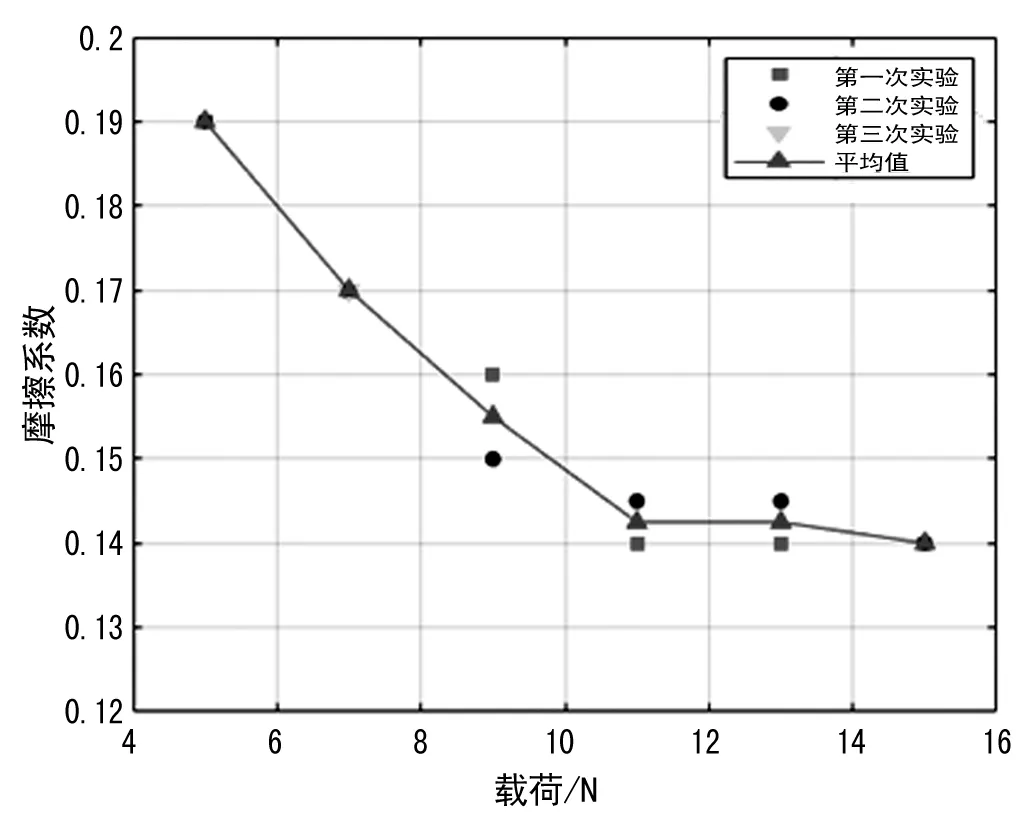

根据磨损试验记录的摩擦系数结果,各载荷工况下首次测量的摩擦系数随时间变化曲线如图7所示。各工况重复测试稳定后期记录的摩擦系数及其平均值随载荷变化关系如图8所示。

图7 TiN-首次摩擦系数随时间变化规律

图8 TiN-稳定后期摩擦系数

测试结果表明如下。

(1) 各载荷工况的摩擦系数随磨损时间总体下降,然后保持相对稳定。

(2) 各载荷工况的稳定后期平均摩擦系数随载荷下降,当载荷较大时较为稳定。

总体而言,TiN镀层摩擦系数重复性好,摩擦与磨损过程稳定。由于TiN镀层表面硬度适中,测试精度高,重复性好。

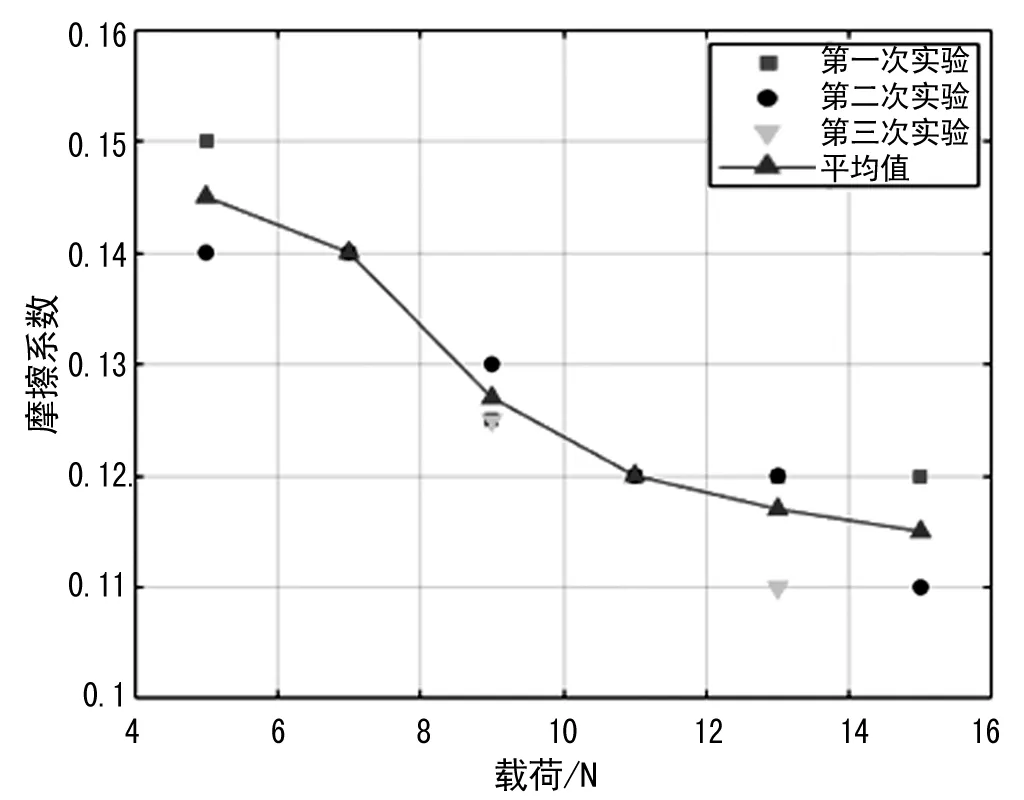

2.4 CrN镀膜摩擦性能测试

根据磨损试验记录的摩擦系数结果,各载荷工况下首次测量的摩擦系数随时间变化曲线如图9所示。各工况重复测试稳定后期记录的摩擦系数及其平均值随载荷变化关系如图10所示。

图9 CrN-首次摩擦系数随时间变化规律

图10 CrN-稳定后期摩擦系数

测试结果表明如下。

(1) 各载荷工况的摩擦系数随载荷变化持续总体下降,然后保持相对稳定。

(2) 各载荷工况的稳定后期平均摩擦系数随载荷下降,当载荷较大时较为稳定。

总体而言,CrN镀层摩擦系数重复性好,摩擦与磨损过程稳定。由于CrN镀层表面硬度适中,测试精度高,重复性好。

2.5 WHSC表面改性

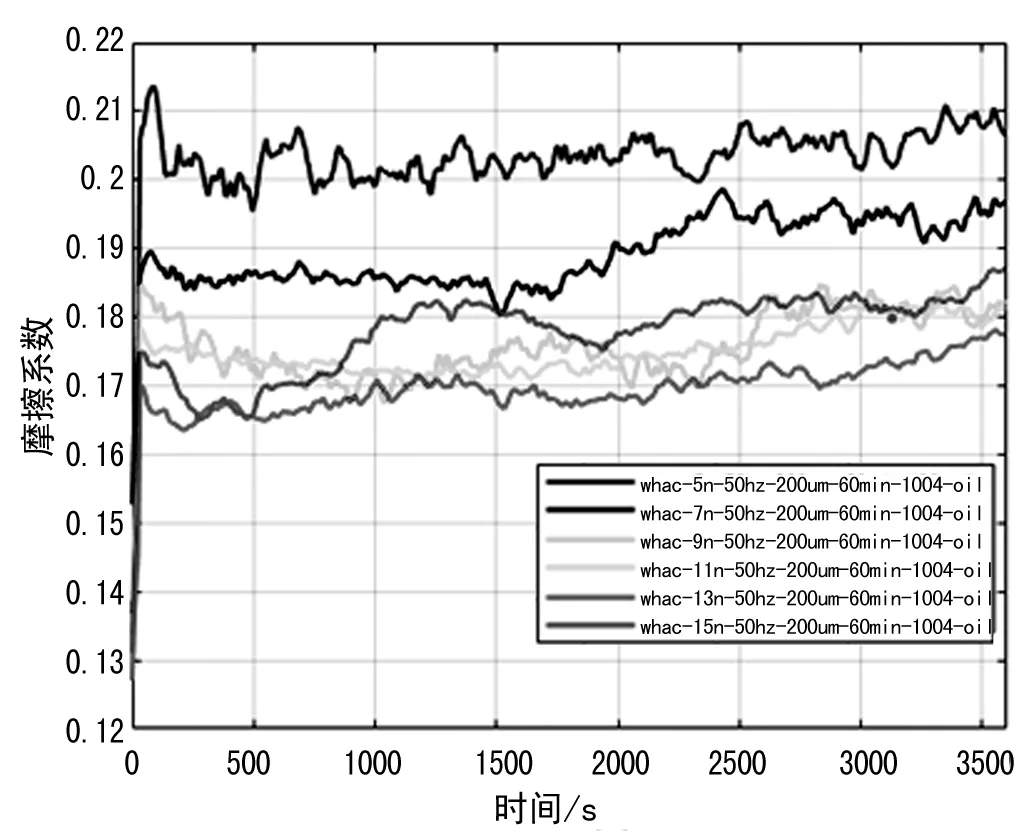

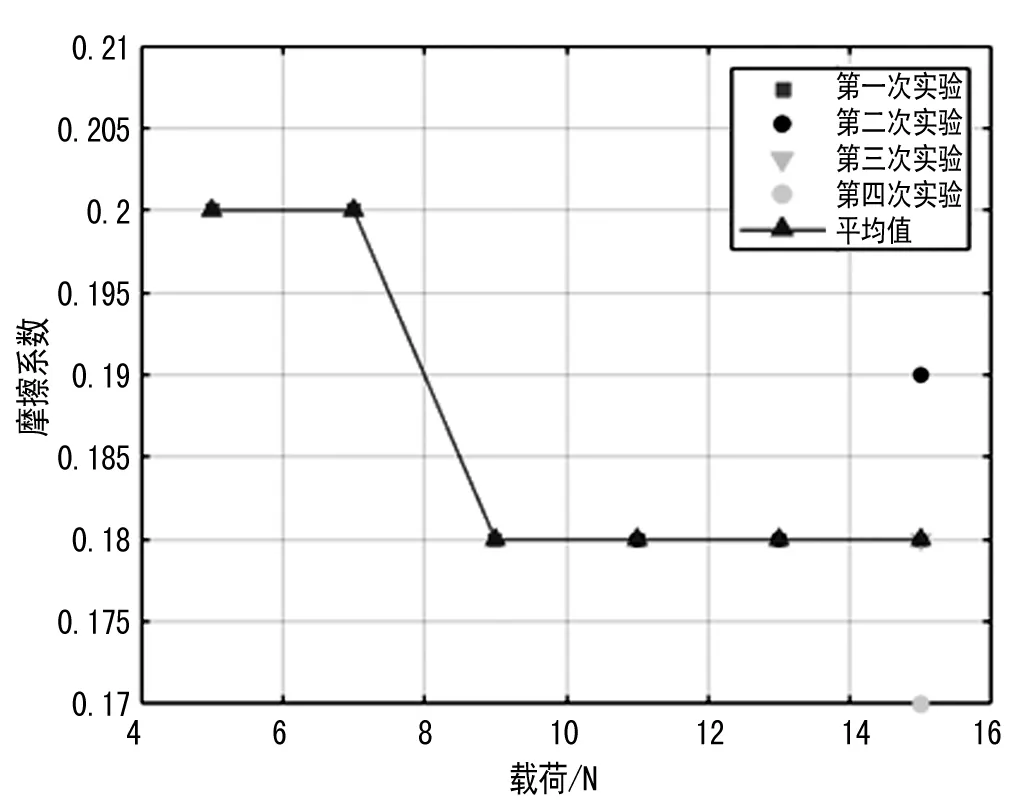

根据磨损试验记录的摩擦系数结果,各载荷工况下首次测量的摩擦系数随时间变化曲线如图11所示。各工况重复测试稳定后期记录的摩擦系数及其平均值随载荷变化关系如图12所示。

图11 WHSC-首次摩擦系数随时间变化规律

图12 WHSC-稳定后期摩擦系数

测试结果表明如下。

(1) 各载荷工况的摩擦系数随磨损时间在初始阶段迅速上升,然后保持相对稳定,有略微上升趋势。

(2) 各载荷工况的稳定后期平均摩擦系数随载荷下降,当载荷较大时较为稳定。

由于WHSC镀层表面存在明显犁形形貌,测试精度较差,重复性也较差。

3 微动摩擦性能测试结果分析

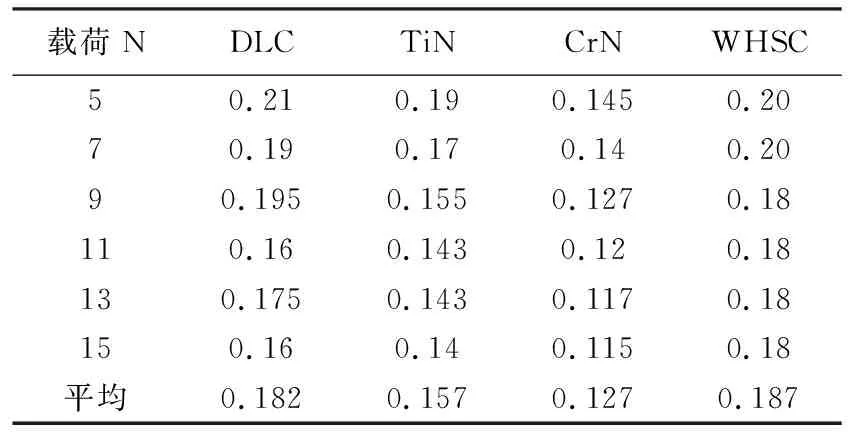

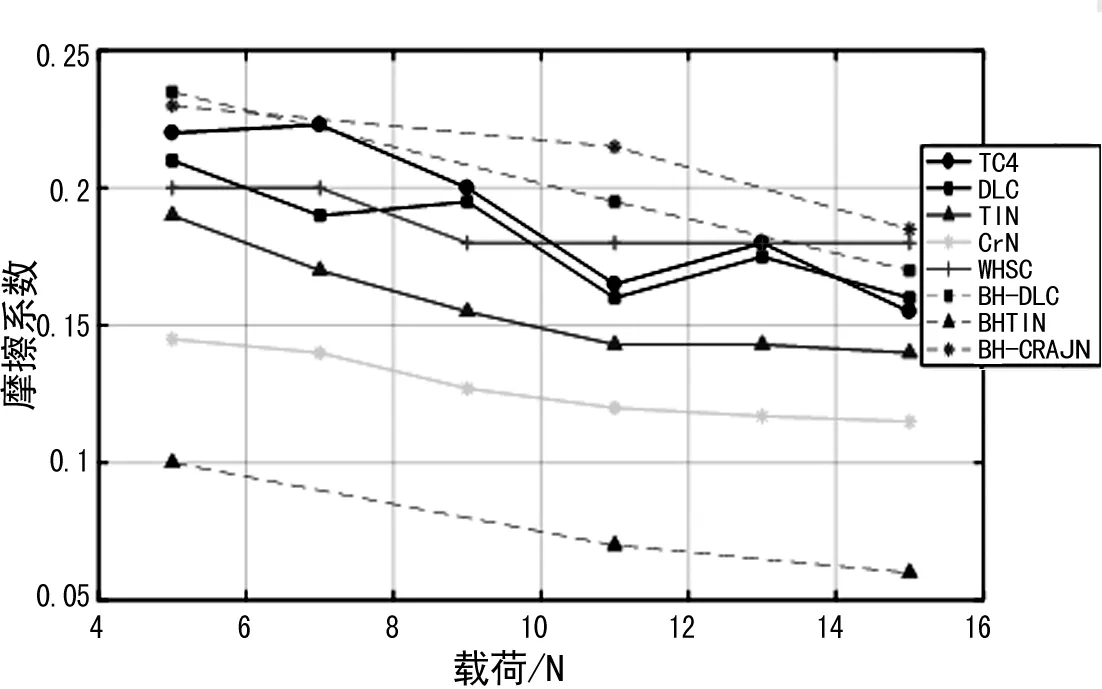

针对DLC、TiN、CrN镀层、WHSC表面改性试件摩擦系数测试结果进行统计,分别如表2、图13所示。

表2 摩擦系数对比(载荷)

图13 摩擦系数随载荷变化对比

测试结果综合对比表明如下。

各类镀层摩擦系数随载荷增大而总体下降,WHSC最大,CrN摩擦系数最小,TiN摩擦系数较小;各载荷下,摩擦系数平均值由大到小顺序为:

WHSC>DLC>TiN>CrN

针对DLC、TiN、CrN镀层、WHSC表面改性四类试件,分别统计微动频率、行程、润滑和温度对摩擦系数的影响。

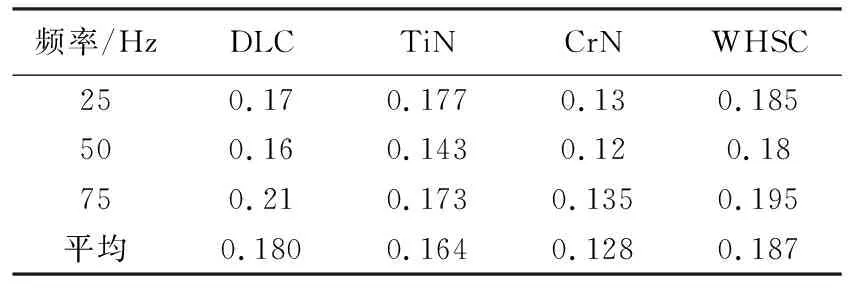

3.1 微动频率对摩擦系数的影响

综合表3摩擦系数测试结果对比表明:微动频率对摩擦系数影响较小,没有固定的规律;当微动频率为50 Hz时,摩擦系数最小。各微动频率下,摩擦系数平均值由大到小顺序为:

表3 摩擦系数对比(微动频率)

WHSC>DLC>TiN>CrN

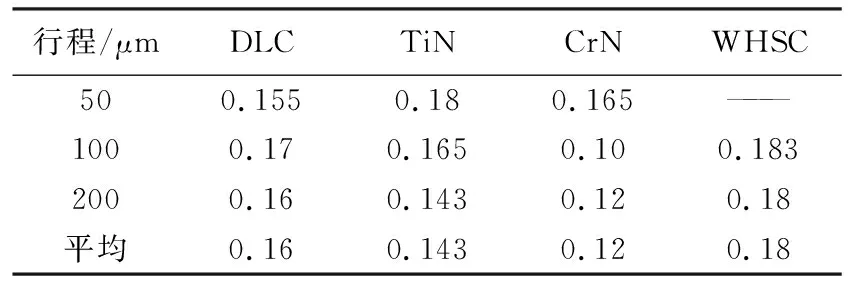

3.2 微动行程对摩擦系数的影响

综合表4摩擦系数测试结果对比表明:微动行程对摩擦系数影响较小,没有固定的规律;各微动行程下,摩擦系数平均值由大到小顺序为:

表4 摩擦系数对比(微动行程)

WHSC>DLC>TiN>CrN

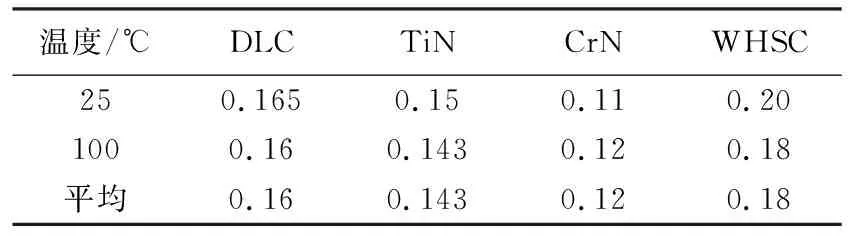

3.3 温度对摩擦系数的影响

综合表5摩擦系数测试结果对比表明:温度对摩擦系数影响较小,总体而言,DLC、TiN、WHSC的摩擦系数均随温度升高而略有降低;各温度下,摩擦系数平均值由大到小顺序为:

表5 摩擦系数对比(温度)

WHSC>DLC>TiN>CrN

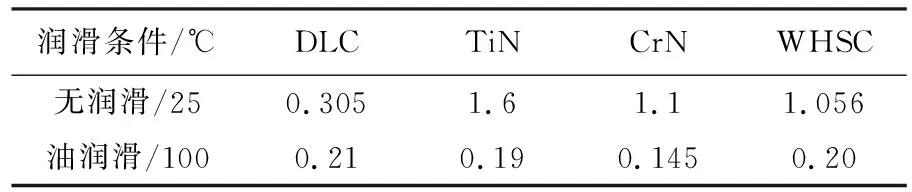

3.4 润滑对摩擦系数的影响

综合表6摩擦系数测试结果对比表明:润滑对摩擦系数影响很大,无润滑条件下的摩擦系数远大于油润滑条件的摩擦系数,TiN、CrN和WHSC对于润滑条件最为敏感,DLC相对不敏感。在无润滑状态(25 ℃)下,摩擦系数平均值由大到小的顺序为:

表6 摩擦系数对比(润滑)

TiN>>CrN>WHSC>>DLC

4 结 论

对4种钛合金表面改性/镀层的摩擦性能进行了测试研究分析,并得出影响规律,对于工程实践中钛合金航空花键副表面改性/镀层的选择和应用具有一定的指导意义。

(1) 各类镀层摩擦系数随载荷增大而总体下降。

(2) 微动频率、微动行程、工作温度对摩擦系数影响较小,这三类因素不改变镀层之间的摩擦系数性能。

(3) 润滑对摩擦系数影响较大,无润滑条件下的摩擦系数远大于油润滑条件的摩擦系数,TiN镀层最为敏感,DLC和WHSC较为敏感,CrN略微敏感。在无润滑状态(25 ℃)下,摩擦系数平均值由大到小的顺序为:TiN>>WHSC>CrN>>DLC。

(4) 从摩擦系数的角度,在各种载荷、微动频率与行程、温度等条件下,摩擦系数平均值由大到小顺序均为:WHSC>DLC>TiN>CrN。