公路水泥混凝土路面养护超薄环氧抗滑层应用

2022-07-25白庆山

白庆山

(吕梁市交通运输局,山西 吕梁 033000)

1 超薄环氧抗滑层概述

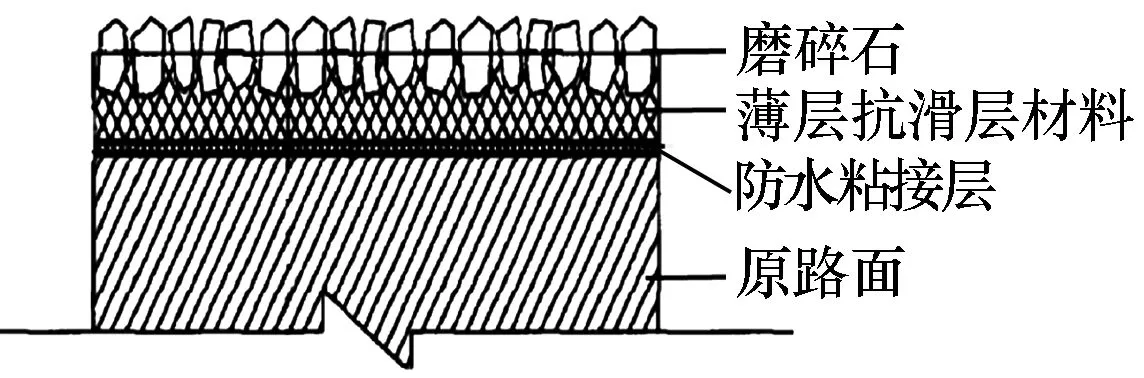

从本质上分析,公路路面的抗滑性能是指车辆行驶阶段,在轮胎制动后沿着路表面滑移所形成的摩擦力。抗滑性能是评价公路路面性能的一项重要指标,而路面抗滑性能的影响要素相对偏多,主要包含了路表面特性、潮湿条件与车辆行驶速度等。路面粗构造指集料表面的粗糙程度,公路工程建成通车运营后,路面受到的车辆轮胎反复磨耗基本通过磨光值进行表征。在车辆行驶速度处于30~50 km/h时,路面的粗构造直接决定着路面的抗滑性能[1]。以超薄环氧抗滑层施工为例,在树脂粘结层的表面均匀撒布石料(其应具备良好的硬度),能够显著提升路面的耐磨性能,其中抗滑方式如图1所示。从公路工程养护项目方面分析,若是路面的损坏程度比较小,局部路段发生了裂缝现象,且裂缝宽度≤10 mm,而路基结构表现稳定,则可以选择超薄环氧抗滑层技术实现路面养护处理。

图1 超薄环氧抗滑层结构

2 超薄环氧抗滑层施工要求

以公路工程养护项目为例,超薄环氧抗滑层施工技术的应用必须满足下述要求:①应提前将水泥混凝土路面中的杂土、碎石等清理干净,然后在路面的表层均匀地涂抹一层防水黏结剂,以保证超薄环氧抗滑层的施工效果;②拌和制作超薄环氧混合料,充分、均匀地搅拌混合料,并结合项目实际情况掺入适量的添加剂,搅拌时间应控制为6 min,以保证环氧砂浆的稠度适中;③结合公路工程路面养护施工基本要求,从路面的表层均匀铺设环氧砂浆,以形成一层环氧抗滑薄层,然后均匀地撒布碎石(其要具备良好的耐磨性),从而强化超薄环氧薄层的抗滑性与耐磨性[2]。在抗滑薄层达到固化状态之后,把多余的碎石清理干净,以提升超薄环氧抗滑层的整体性与美观性。

3 工程实例

3.1 项目背景

此公路工程项目的全线长度是22.85 km,起讫桩号是K58+316~K71+166,采用的是双向四车道,设计的行车速度是60 km/h。该项目于2018年6月18日正式建成通车运营,考虑到项目规划期比较早,路面设计的类型是水泥混凝土路面,通过多年来的通车运营,水泥路面局部路段发生了质量病害,如水泥混凝土路面的抗滑性能较弱,部分路段出现了裂缝与坑槽等现象,直接影响了水泥混凝土路面的路用性能及运营寿命。通过综合分析公路工程路面病害情况、施工要求以及运行寿命等,确定选择“精铣刨基层+加铺超薄环氧抗滑层”技术方案,其具有路面标高一致、造价低、无需改造护栏优势,而且施工效率高、交通影响小,能够显著提升原水泥混凝土路面的抗滑性能,从而保证公路行车的安全性。

3.2 施工技术

此项目中超薄环氧抗滑层施工技术流程如图2所示。

图2 超薄环氧抗滑层施工技术流程

1)抗滑材料准备。此项目中超薄环氧抗滑层选择的是CRM环氧胶结料(粒径范围4~6 mm),铺装方法采用的是满铺。此外,CRM铺装结构按照从上至下的顺序依次是原水泥混凝土路面→防水粘结层→抗滑层→耐磨碎石(粒径范围2~3.5 mm)。CRM抗滑层胶结料选择的是环氧类材料,其基本是由A组分(环氧树脂)与B组分(环氧固化剂)构成,实际用量控制在3.0~3.2 kg/m3。超薄环氧抗滑层材料属于一种流体砂浆,其具备良好的流动性,无需采用机械设备实施碾压,就能够使铺装表面的平整度达到工程规定要求[3]。针对抗滑骨料(粒径范围在2~3.5 mm)而言,无需与A组分、B组分进行直接混合,A组分、B组分均匀搅拌且涂抹在水泥混凝土路面表面上之后,将抗滑骨料撒布在抗滑层表面,其通过自身重力嵌入混合物内,当抗滑路面中的材料达到固化之后就形成了抗滑面。

2)施工测量。实施水泥混凝土路面养护之前,必须结合项目现场状况准确测量超薄环氧抗滑层的具体施工范围,以便于后续施工的妥善安排。

3)温度控制。为了提升超薄环氧抗滑层的施工效果,需要保证项目现场环境温度≥10℃。若是遇到了降雨天气,则必须立即停止施工,待雨停之后选择合适的时间继续施工,以免影响超薄环氧抗滑层的施工质量。

4)原基面处理。考虑到超薄环氧抗滑层的使用效果和原基面存在着紧密关系,所以必须采取合理措施对水泥混凝土路面原基面进行处理,首先通过自动喷砂机实现喷砂处理,将原基面中的浮浆、碎石等杂物清理干净[4]。待原基面处理结束之后,应仔细、严格检查原路面结构强度,保证其能够符合抗拔强度规定要求,此项目中水泥混凝土基面(25℃)的抗拉拔强度必须大于1.0 MPa。

5)混合料拌和。此项目中胶结材料采用的A组分与B组分,混合料的拌和时间控制在60~120 s[5]。若拌和时间比较短,可能会发生粘性偏低现象,所以必须安排专业技术人员负责混合料拌和指挥工作,待检查达标之后才能够在项目施工中使用。

6)混合料摊铺。在正式进行摊铺施工之前,选择滚刷顺路面横向按照从低至高的顺序进行直线式滚涂。需要注意一点是粘结层的厚度应控制为2 mm。此外,超薄环氧混合料摊铺施工阶段必须安排具有丰富实践经验的专业技术人员负责,以保证将混合料均匀地涂布在基面之上。

7)满撒石料。待胶结料施工结束之后,应立即撒布骨料,且将下层胶结料全面覆盖,无需进行碾压施工,然后满撒石料(其应具备良好的耐磨性)。而在满撒石料阶段,需要保证石料能够均匀地撒布在路面所有位置,并采取合理措施控制路面泛油现象。

8)骨料回收。当骨料达到固化状态之后,仔细清理抗滑层,针对未粘结的骨料应采取回收处理。而回收后的骨料应剔除杂质,从而在后续施工中继续使用。

9)养护。超薄环氧抗滑层各项环节施工结束之后,需要安排施工技术人员负责看护,一般看护时间控制在24 h以上,同时采取交通封闭管理措施,以防止行人、车辆破坏超薄环氧抗滑层。此外,需要对路面实施全面检查,针对嵌入深度不足或是未能嵌入的石料,必须安排施工技术人员进行处理,以免车辆行驶时引发石料脱落现象,从而提升超薄环氧抗滑层的美观性与整体性。

4 总 结

本文结合公路工程项目实际情况,综合分析了超薄环氧抗滑层施工技术,主要包含了抗滑材料准备、施工测量、混合料拌和、混合料摊铺、满撒石料以及路面养护等。研究表明,此公路水泥混凝土路面养护中采用超薄环氧抗滑层施工技术,能够有效提升原路面的抗滑性能,保证了公路行车安全,也为类似项目施工提供了借鉴。

[ID:013473]