UHPC在桥梁工程中的发展综述

2022-07-25高翔,李丽

高 翔,李 丽

(西华大学 建筑与土木工程学院,四川 成都 610039)

0 前 言

伴随我国国民经济的快速发展,城市化建设进程的步伐逐年加快,国家基础设施的建设更是突飞猛进。在近二十年来,我国已建成桥梁多达80多万座[1-2]。目前,人们对桥梁建造的认识更加标准化、规范化、合理化,对桥梁质量要求更苛刻,对桥梁的耐久性能要求也越来越高。实践表明,过去结构简单、功能单一的传统混凝土桥梁存在大量的病害问题,严重缩短了桥梁寿命。由此,催生出了超高性能混凝土材料。超高性能混凝土是一种新型的水泥复合基工程材料,其优异的力学性能与耐久性能,使其近年来在国内外得到快速发展。

1 发展历程

超高性能混凝土材料的起源可以追溯到20世纪70年代的丹麦,在20世纪80~90年代,欧洲国家对UHPC的研究进入到了系统化的阶段,将UHPC材料在中小型的工程上。Yudenfreund等[3]采用了超细磨水泥、助磨剂等,通过真空搅拌技术拌制出了低孔隙率、超低水灰比的水泥石,并在28 d适宜的温度、湿度养护后,测其立方体试件抗压强度,高达205 MPa。同年,Roy D.M.等[4]将水泥净浆试件在压力达50 MPa的状态下压制成型,并在高压、高温技术下进行养护,试件内部的孔隙率微乎其微,其成型的水泥石试件抗压强度最高达到了510 MPa。直到1994年,Larrard和Sedran才发表论文首次提出了“超高性能混凝凝土(UHPC)”这一概念[5]。

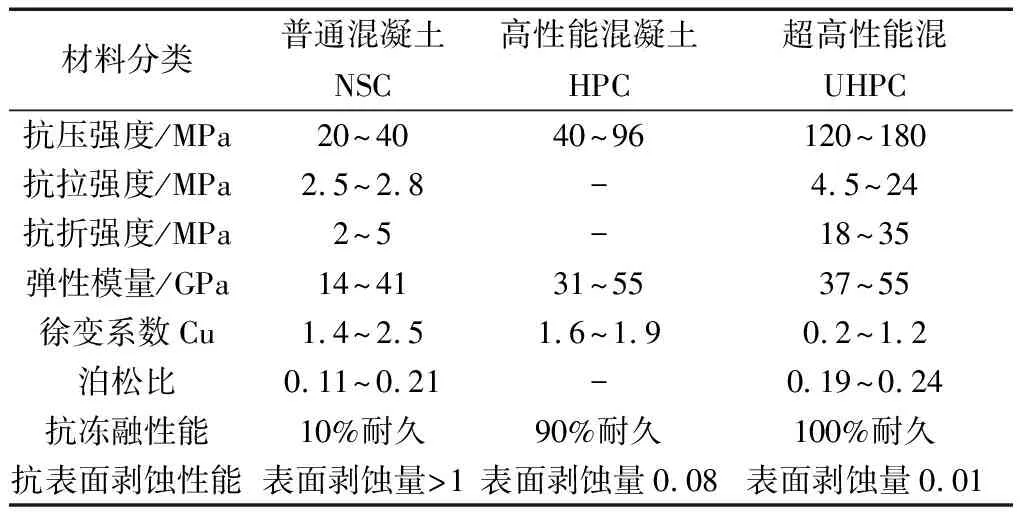

超高性能混凝土的发展和应用不是偶然的,近年来,其凭借着优异的力学性能和超高的耐久性能在桥梁工程的使用中脱颖而出。与传统混凝土相比,其主要力学性能和耐久性能指标见表1。

从表1中不难看出,UHPC的抗压强度和抗拉强度远高于普通混凝的抗压强度和抗拉强度,其抗折强度是普通混凝土强度的10倍之大。此外,在抗表面剥蚀性能以及抗冻融性能方面,高性能混凝土也表现得更优异。

表1 超高性能混凝土、高性能混凝土、普通混凝土的主要力学性能和耐久性能指标

2 UHPC在桥梁中的应用

由于UHPC具有优异的力学和耐久性能,在桥梁工程需求轻质高强、快速架设、经久耐用的背景下,引起了桥梁界的极大兴趣和高度重视,在桥梁领域具有广阔的应用前景。截止2020年为止,在全球范围内,主体或者部分使用UHPC建造的桥梁从2016年的400多座增长到1 000多座,我国约有120座桥梁使用了UHPC材料[6]。

2.1 UHPC在国外桥梁中的应用

2001年,法国使用超高性能混凝土建成了世界上第一座公路桥[7],该桥梁主梁采用预制的“π”形梁,横向有5片主梁,主梁间通过翼缘板现浇UHPC湿接缝连接,桥梁只有人行道板、护栏、接缝处预埋了钢筋,主梁等位置未配置普通钢筋,由于UHPC的优异性能,减少了混凝土的使用量,大大减轻了桥梁的自身重量。

2004年,瑞士首次将超高性能混凝土应用于某一钢筋混凝土桥面板加固中[8],其桥梁跨径10 m,桥面被氯离子和重车荷载严重破坏。加固方案是在其原桥面板上浇筑3 cm厚的配筋UHPC保护层。其次,在加固桥面板的同时,在混凝土栏杆上也浇筑一层3 cm厚的覆盖层,增强栏杆的抗撞击能力。瑞士不仅将UHPC运用于桥面板加固上,而且用在了加固防撞护栏、桥墩等方面。

2010年,全球第一座超高性能混凝土公路拱-Wild桥在奥地利建成[9]。桥梁总跨径为154 m,主拱圈的跨径为70 m,矢高18 m。该桥施工采用竖向下放式转体法施工,拱轴线呈多边形折线,主拱由2根单箱单室拱肋组成,拱肋间使用横系梁将其连接,使其受力更均匀,提高桥梁稳定性。

2011年,美国首次将优化过的华夫型双向带肋UHPC桥面板使用在爱荷华州的Little Cedar Creek大桥[10]的建造上,该桥的总跨径18.3 m,宽10 m,桥面板由华夫型双向带肋板预制而成,各个预制板之间通过UHPC接缝连接成连续板,预制板与主梁通过剪力槽和纵向湿接缝连接成整体。相比于传统钢筋混凝土桥梁,UHPC华夫桥面板的自重可减少约25%。在2013年,美国出台了有关华夫桥面板的设计规范。

2015年,马来西亚建成的UHPC箱形梁公路桥-Batu6桥[11],该桥目前世界上单跨最大的全预制拼装桥梁。其单跨跨径达100 m,桥梁宽为5 m。其主箱梁在工厂预制完成,UHPC箱梁预制时分为两次浇筑,先浇筑腹板和底板,再浇筑顶板,待高温养护完成后,再运输到施工现场进行吊装。到2020年,马来西亚采用超高性能混凝土建成的桥梁已超100座,马来西亚对超高性能混凝土的研究值得各国学习和参考。

2.2 UHPC在国内桥梁中的应用

2006年,我国首座采用超高性能混凝土的T梁桥[12]诞生于在迁曹铁路工程中的滦柏干渠大桥,这为UHPC桥梁的建设提供了有价值的参考。

2017年初,坐落于江西省太原市的摄乐大桥建成通车[13],全长约780 m。为了满足摄乐大桥的外形景观及服役要求,结合该桥外部环境条件,大桥主桥采用大幅变宽塔柱与空间扭索面相结合的独塔斜拉桥,主梁采用半封闭双边箱钢梁,使用UHPC对该桥进行桥面铺装。

2017年,我国建成成贵铁路宜宾金沙江公铁两用桥[14],其主拱采用拱墩固结、拱梁分离的刚架系杆拱体系,跨长为336 m,矢高100 m。主桥公路桥面采用正交异性整体钢桥面板,为了延长其耐久性能,桥面板采用新型UHPC双层铺装体系,上层为4 cm改性沥青SMA10,下层采用4.5 cm厚的UHPC,两层中间设置环氧防水粘结层。

2011年,我国首次将超高性能混凝土应用在肇庆马房桥梁[11]加固工程中,采用钢箱梁与UHPC组合成轻型组合桥结构。肇庆马房桥梁营运期间经过多次维修,依然存在主梁铺装层严重破坏以及钢结构疲劳破坏,使用50 mm厚的UHPC进行维修加固,截至目前,其轻型组合结构依然运行良好。这为UHPC在国内的发展奠定了基础,如今国内已有17座桥梁采用了钢-UHPC组合桥面。2016年,蕰藻浜大桥[15]在服役多达20多年后,经检查,发现其桥面板碳化严重,槽型主梁内部积水,且底板和腹板出现大量裂缝。采用现浇UHPC薄层法进行加固,可以增强桥面板的刚度,加强主梁和桥面板之间的联系。运营至今,仍未出现任何问题,加固效果可靠。

2.3 UHPC在桥梁发展中存在的问题

超高性能混凝土材料虽在其力学性能和耐久性能方面有绝对的优势,但较低水胶比和高胶凝材料用量,使其生产成本高昂且具有较大收缩等不足,从而导致超高性能混凝土材料无法广泛应用于工程中,这也是超高性能混凝土材料在桥梁建设领域虽有发展,但尚无法普及和广泛应用的原因。

1)制备工艺要求高。超高性能混凝土是基于紧密堆积理论配制的,要使组成材料的颗粒级配达到紧密状态,所以其中不使用粗骨料而替换成硅灰,采用聚羧酸等高效减水剂降低水胶比,掺入大量钢纤维进行进行搅拌。搅拌时,拌料容易成团,对搅拌设备的要求较高。在浇筑完成后,为使超高性能混凝土达到最佳的状态,要保证在高于90℃的温度且蒸压条件下养护,而现场浇筑超高性能混凝土难以保证养护条件。

2)生产成本高。近年来,配制超高性能混凝土所用的原材料,例如:磨细石英砂、硅灰、高效减水剂等价格一直居高不下,导致生产超高性能混凝土的价格远远高出普通混凝土价格,且为了防止钢纤维材料生锈,不降低超高性能混凝土性能,需要对钢纤维表面镀铜,使其生产成本再度上涨。为此,在保证超高性能混凝土性能的同时,寻找更经济实惠的材料代替价格高昂的材料或者实现废物再循环利用,是未来的主要研究方向。

3)收缩变形大。制备超高性能混凝土需要使用大量的水泥和硅灰等活性材料,同时加入聚羧酸减水剂降低水胶比,导致前期超高性能混凝土水化放热大,造成的自身收缩量也大。由于超高性能混凝土需要在高温条件下养护,在养护期间,局部温度发生改变,也会造成温度收缩。因此,通过何种方法减小其收缩变形也是以后的重要研究方向。

4)设计理论规范不完善。目前,国外对超高性能混凝土的生产、设计及应用出版了相关规范,2014年,瑞士出版了《UHPFRC:建筑材料、设计与应用》(SIA 2052),2016年,法国出版了《超高性能纤维增强混凝土:规范、性能、生产和合格评定》(NF P18-470)、《超高性能纤维增强混凝土结构设计规范》等规范,而国内对超高性能混凝土的研究相对滞后,相关规范还未完善,相信待相关规范完善后,能加速超高性能混凝土在我国桥梁工程中的应用与发展。

3 结论与展望

超高性能混凝土发展已有20多年,UHPC其优异的力学性能和超高的耐久性在全世界都得到了广泛的认可。从目前在桥梁工程的发展中来看,UHPC已被用于桥梁加固、桥梁接缝、组合桥梁结构和全UHPC桥梁结构。其解决了传统钢筋混凝土桥梁自重大、钢桥面容易开裂等一系列问题,UHPC是未来建造高质量桥梁的重要选择之一。尽管目前国内已对UHPC桥梁结构进行了大量的研究,但都处于初始阶段,需要进一步的修改和完善,尚未能在国内桥梁工程中获得广泛的应用。

今后,应在大量试验研究的基础上,尽快完善有关超高性能混凝土桥梁的理论设计规范。采用有效的方法降低超高性能混凝土的生产成本,利用技术手段降低其收缩变形,补充完善有关的施工工艺规范,推动超高性能混凝土桥梁在我国高质量发展和建设。

[ID:013462]