十字轴万向节轴叉装配工装夹具设计

2022-07-24李娇王震

李 娇 王 震

(湖北汽车工业学院 机械工程学院,湖北 十堰 442002)

1 概述

目前市场上万向节装配主要靠人力手工装配,装配时受力不均匀,装配质量差、精度低,质量得不到保证,导致客户索赔率高。同时工人操作时手不能离开工件,有时致使工人手部经常受伤,不能很高效的保证工人的人身安全。为提高劳动生产率,降低生产成本,提升装配质量,适应企业发展和满足用户的需要,需研发十字轴万向节全自动装配机。

万向节是汽车传动轴上的关键部件,为了保证输出轴与输入轴的瞬时角速度始终保持一致,在汽车传动系中采用的最广泛的是安装在变速器输出轴与驱动桥主减速器输入轴之间的双万向节传动轴,这类部件是由空心的轴管和两个万向节组成。空心轴管一端的内花键与万向节花键轴组成了滑动花键副,用于传递长度的变化。商用载重车最常用的是十字轴式万向节,十字轴式万向节由突缘叉、十字轴、花键叉(或轴叉如图1 所示)、轴承、孔用弹性挡圈等零部件组成。两万向节叉上的孔分别套在十字轴的两对轴颈上,在十字轴轴颈和万向节叉孔间装有轴承,轴承外圈靠弹性挡圈完成轴向定位,阻止轴承外滑。十字轴式万向节零件数量少,因此它的结构简单,并且十字轴万向节也有很高的可靠性,是汽车传动轴的重要零件[1]。

图1 万向节轴叉

2 十字轴万向节轴叉装配工装夹具方案设计

夹具和夹紧系统的主要任务为定义位置(位置和姿态)的工件,装夹在机床的工作空间来维持定义位置,即使在静态、动态机械、热负荷的影响下,使工件依然静止不动。夹具是保障加工系统精确一部分,其公差影响加工结果的质量。夹具设计方法的研究是现在人们热衷的课题,特别是到智能夹具的应用[2,3],在未来将是重中之重。在本文轴叉装配工装夹具设计中,如何有效并且针对性的实现对轴叉的夹取,如何在实现夹具稳定工作的同时如何保护工件在频繁振动的情况下仍然状态良好是必须要考虑的问题。

本设计在近距离的了解当前的手工装配十字轴万向节的工艺流程之后进行,设计来源于生产实际。在设计方案时,根据现场工人师傅的装夹顺序进行程序分解设计。本文十字轴万向节轴叉装配工装夹具设计的灵感来自压面机,它的固定结构就是与下图类似,这是最普遍使用的机械压板。所以设计思路就是在紧固螺栓位置处换成一个气缸从上边往下边压,然后在支承导轨的位置设计成一个定位支架从而可以完成轴叉的定位。

3 轴叉夹具总成系统设计

3.1 夹具系统设计

夹具总成机械系统通常是通过齿轮齿条机构、蜗轮蜗杆机构、带传动、链传动等传动系统传递动力和扭矩。机械系统一般比较直观,零件的制造也相对简单,设备的维修也比较简单,负载大小的变化对整个系统的传动比影响较小,受外界环境影响也较小[4]。

机械系统采用气压传动,这是近几十年才被广泛应用的一种传动方式,它是以压缩空气为工作介质来进行能量和信号的传递,以实现生产自动化用空气做介质,取之不尽,来源方便,用后直接排放,不污染环境,不需要回气管路,因此管路不复杂[5]。

轴叉自动推送定位机构的结构如上图2 所示。推送支架的气缸图2a、轴叉支架图2b、水平滑轨图2c。气缸推送支架包括轴叉的动作由PLC 控制,水平滑轨的前端有外设的感应装置,可以及时的反馈气缸的工作状态。配合滑动机架上边的竖直方向气缸图2d 一起完成轴叉的夹紧工作。

图2 轴叉自动推送定位机构结构示意图

具体的工作原理是先是由人工手动放置轴叉在下支架和下支架上边,这两个支架是用圆柱销和内六角螺栓来定位的,在放置好了轴叉之后下一步就是在确定了其他工位已经准备就绪之后,手动控制气缸打开然后轴叉在气缸的推送下输送到指定位置,这时候是会有外设的传感装置来识别轴叉的具体位置。从而在PLC 中做出判断是否需要控制水平方向气缸的继续运动,在到达指定的位置之后,传感器会同时控制水平方向气缸和竖直方向的气缸,水平方向的气缸停止运动,竖直方向的气缸在等待几秒之后开始工作直到推送到指定位置,配合水平方向的气缸进行夹紧。此时只是完成了轴叉的夹紧工作。在轴叉与突缘叉和十字轴完成一定的配合之后,另外的两个水平方向的气缸工作,使上边的滑动支架就需要进行移动给上端的机械手腾出位置。

3.2 电机驱动下旋转装置的设计

在电机的作用下,等待水平位置的轴承以及卡簧安装完毕之后,电机会带动齿轮进行旋转。大齿轮是焊接在中央支撑板上边的,小齿轮与电机通过键槽配合,中央支撑板会在电机的驱动下沿着地板支撑架的导轨进行旋转,在旋转90 度之后就会实现下一工位的作用,首先是轴承的压装,继而是卡簧的压装。由于轴承以及卡簧的压装都是水平方向的作用,因此在旋转之后不需要极大的力来平衡夹具的受力。所以选择的是齿轮减速电机。

3.3 轴叉各部位夹紧定位实现

定位夹具进行设计之前要先了解零件的具体构造。十字轴万向节轴叉的耳部有上下两面的斜平面,而且在轴叉后边也就是尾部是由几个环状圆形组成的,因此可以在斜面上下两个面施加压力,在尾部添加支架通过固定阶梯轴的方式来固定轴叉,这样的情况下在轴承的压装过程中可能还会发生振动,因此在尾部支架固定轴叉的尾部之后,再使用另外一个支架来辅助定位,同时也是利用了尾部环状阶梯轴的多重结构,这样可以巧妙地减轻轴叉在压装轴承时的振动。

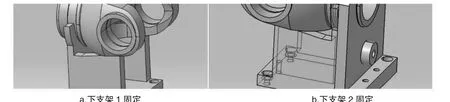

轴叉下端支架的设计:轴叉的耳部下端可以设计为如图3 所示的结构。轴叉下端的支架是一个内凹的支架板,通过沉头孔中的内六角螺栓和滑轨底板相连,再通过三枚圆柱销定位,在轴叉进行轴叉压装的过程中有比较大的切向力,所以设计为三个圆柱销。再次观察设计的支架1 可以很清楚的看到轴叉是水平的放置,而且如果是人工上料也不会消耗太多的时间去摆正,底部的机架已经是十分稳固的基座。不难发现在下支架2 中会同样的有对尾部的一个周向定位,这样可以减少振动,在下支架2 的后端有个环形凸台,这样做的目的是便于与气缸结合便于气缸的回拉带动支架后退,实现工序的连续性。

图3 图支架固定形式

轴叉上端压块的设计:由于本次设计的过程中涉及到了轴叉的旋转,并且在旋转的过程中需要始终保持轴叉与机架的相对位置不发生任何变化,所以在压块已经压紧轴叉的情况下,依然需要在压块的后端加一个周向固定的结构。压块的上端也是有一个环状结构,目的与前边的支架结构一致,与气缸相连,便于提升和压紧。

十字轴万向节轴叉叉工装夹具设计时既要使轴叉定位夹紧比较合适,又要保证轴叉机架底面上的孔位置分布均匀,还要确定十字轴万向节轴叉工装夹具的轴叉在夹紧状态下可以合理地进行装配。因此需要先保证工件定位和夹紧符合该工序的要求,设计时要通过定位元件将其所有的自由度全部限制,然后考虑夹紧问题,六个自由度都应该被限制。所以最终的轴叉夹具设计直接与其接触的结构就是如图4a 所示的形式。后续可在此机构的基础上附加辅助机构来完成轴叉的移动与旋转。

图4 夹具定位实现

中央支撑板的设计:中央支撑板的滑轨位置由铣刀铣出,通过焊接的形式联接在支撑板的底端。中央支撑板的设计,两端的设计同样是导轨的形式,是便于滑动机架的滑移。

滑动支架的设计:滑动支架设计如图4b 所示,中间是大支架,两侧是外伸的环形钩。下段的设计是突出的结构,是为了与中央支撑板的配合。两端的钩状结构同样是配合中央支撑板的设计。

底板支撑架的设计:在设计底板时,要严格考虑工作台地板的形状,因为地板是起到定位和支撑的作用。所以工作台底板上面难免要有定位孔。夹具体底板和定位块一样,是起定位的作用。

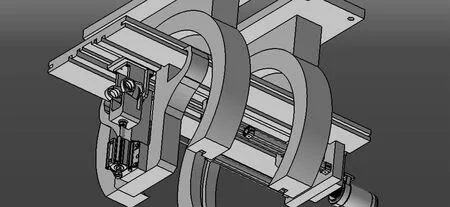

3.4 夹具装配总成

夹具后端是一个输送装置,前边是压紧装置同时兼加工位置,但是并未实现旋转的功能,因为在轴承的压装过程中需要与突缘叉结合,并且十字轴的安装使夹具总成必须实现至少90 度的旋转。本设计在近距离的了解当前的手工装配十字轴万向节的工艺流程之后进行,设计来源于生产实际。轴叉各部位夹紧定位设计实现之后,装配可获得夹具装配总成如图5 所示。在设计方案时,根据现场工人师傅的装夹顺序进行程序分解设计。先是工人师傅上料,手动放置轴叉,然后在后边的气缸支持下实现夹具的移动,将其推送至指定的位置。随后大支架上的气缸开始工作,滑动支架在两侧的水平气缸的作用下滑移到轴叉的上方停止。放置压块配合下边的支架进行轴叉的定位,压块在竖直气缸的作用下压紧轴叉。进行轴叉轴承压装的工序。压装完成之后,电机驱动轴叉顺时针旋转,再进行后面的压装卡簧的工序。

图5 夹具装配总成

本设计已经加工制造出来,实际实验验证所有夹紧功能均可实现,后期再添加一个旋转机构就可以实现轴叉装配总成的旋转,实验验证可行。

4 结论

目前十字轴自动化装配生产线仍处于空白,人工装配流水线相较而言,效率较低下,产品质量不能保证,工人损伤大。自动化的工装夹具利用机械零部/构件代替人工操作部分,能达到自动化解放多余劳动力的目的。本文设计目标是实现轴叉的自动夹紧。该夹紧系统,配合其他送料及压装系统一起,从而实现十字轴万向节全的自动装配。本设计成果能够被广泛应用在汽车等多领域的十字轴万向节装配工作中并且获得巨大的经济效益。