动车组运用检修模式及检修设施设计研究

2022-07-24贺春阳

贺春阳

(兰州铁道设计院有限公司,甘肃 兰州 730000)

动力集中型动车组是一种全新车型,于2019 年投入使用。由于此类型列车在经济性、安全性方面具备较大优势,所以逐渐取代分散型动车组[1]。考虑到动车组在运动期间可能受到外界因素影响或者设备自身因素影响发生异常,所以需要对其定期采取检修,及时发现问题,并对设施平面布置进行优化,同时设计更为可靠的检修设施,为动力集中型动车组的正常作业提供保障[2]。目前,关于动力集中型动车组检修模式的研究不够全面,并且配备的检修设施应用效果未能达到理想目标[3]。因此,此方面研究存在较大的提升空间,本文将通过整理大量文献资料,结合动车组检修工作经验展开深入研究。

1 动力集中型动车组技术参数

动车组投入使用后出现了一些问题,为了提高作业安全性,对动车组进行检修。为了优化检修设施设计方案,需要明确动车组技术参数。以下为动车组车辆几何尺寸技术参数:(1)车体宽度,参数3105mm;(2)动力车车体长度,参数20000mm;(3)转向架中心距(动力车/拖车和控制车),参数10055/18000mm;(4)拖车车体长度,参数25500mm;(5)转向架轴距(动力车/拖车和控制车),参数2500/2600mm;(6)控制车车体长度,参数27955mm。[4]

关于动车组运行技术参数:(1)动车运行坡度上限值为20‰;(2)运行速度目标范围160~200km/h;(3)供电方式为架空接触网供电,技术参数为AC25kV;(4)适应线路曲线半径最小值为1500m,如果条件特殊,该技术参数可以调整为1300m[5]。

2 动车组运用检修模式

2.1 动车组运用分析

传统普速客车到站后需要解编,由于频繁的挂钩、摘钩,对列车的运行效率影响较大,所以这种列车正在被动力集中型列车取代[6]。集中型列车采用固定编组方式,投入使用、整备、检修3 个环节均为成组,不需要解编。关于车辆的配属,采用了固定配属管理方式,为控制车和拖车的配属,设置了车辆段,为动力车的配属,设置了机务段;关于车辆的整备作业,实施环境设定为客整所内部;关于车辆的备用,采用单独备用模式,组织开展动车备用工作[7]。

2.2 3 种不同的检修模式分析

为了给予动力集中型动车组作业安全保障,本研究对动车组的检修模式展开深入探究。将车辆技术参数特点作为研究依据,探究客车检修、既有机车检修模式,为动力集中型动车组检修模式研究奠定基础。

2.2.1 既有机车检修模式

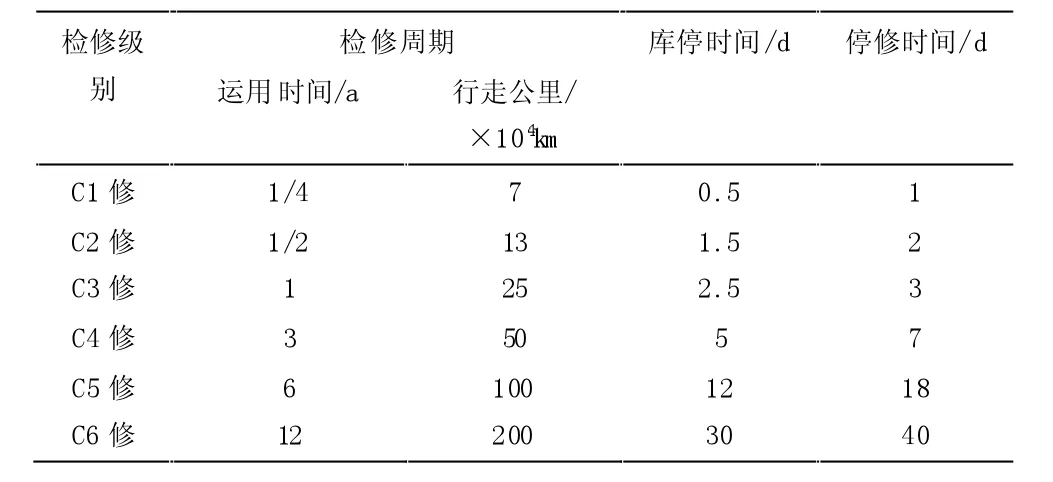

按照“先到为准”的检修原则,探究既有机车检修模式,划分6 个检修级别,统计库停时间、停修时间、检修周期相关数值,结果如表1 所示。该检修模式中各个级别的修程之间存在一定关联关系,以上一级修程作为基础,开启下一级修程检修任务,而体现出的检修内容为增加部分,包含部分不给予展示[8]。

表1 既有机车检修模式下的机车修程

2.2.2 既有客车检修模式

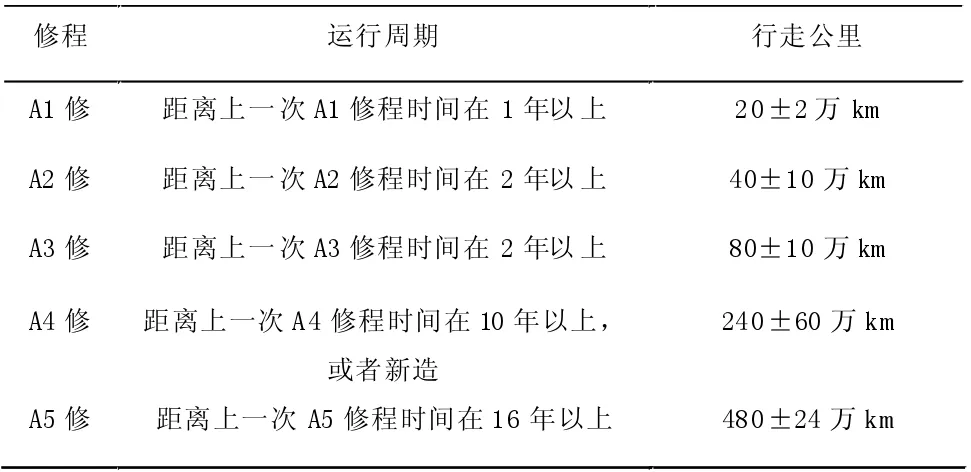

该检修模式同样按照“先到为准”原则执行检修任务,以运行周期、行走公里作为划分标准,生成5 个检修级别,如表2 所示。

表2 既有客车检修模式下的机车修程

2.2.3 动力集中型动车组检修模式

动力集中型列车与传统列车不同,不解编整备作业是此类型车辆的作业特点,通过分析其作业技术参数特点,提出两种检修模式,分别是客整所C3 模式、客车整所整备模式。

2.2.3.1 客整所C3 模式

该检修模式中的客整所除了整备作业以外,还开展了3 项检修工作,分别是C1 修、C2 修、C3 修。为了完成相关检修工作,为其配备动力车设备设施、整备、C3 修设备设施。除此之外,在机务段展开了一些检修工作,包括C4 修、临修。

2.2.3.2 客车整所整备模式

该检修模式以客车所整备作业为主,在机务段完成C1 修及以上修程工作。其中,使用到的设备包括运用设备设施、动力车整备设施,选取既有设备设施作为检修装置[9]。考虑到上述两种检修模式均存在优势和劣势,为了尽可能发挥检修模式的优势,优化检修模式,本研究提出适应性改造方案。其中,客整所C3 模式改造,针对客整所的改造,新增检修设备,适用于C1、C2、C3 修,改造部分整备库结构及设施部署,增加一些新的整备、运用设备设施。针对机务段车头检修的改造,增加检修吊具、特殊平台等检修设备。客车整所整备模式改造,除了增加一些配件以外,还增加一些新的整备、运用设备设施。针对机务段的改造,增加部分特殊检修设备。

2.3 动力集中动车组运用检修管理模式

根据动力集中动车组结构、作业参数技术特点,结合检修管理需求,设计符合该动车组检修需求的管理体系。该体系分为3 个模块,分别是动力车检修模块、拖车检修模块、控制车检修模块,分别为这些模块配置不同的检修级别。其中,动力车检修模块,设置检修级别C1修、C2 修、C3 修,作用于客整所;C4 修、C5 修、C6 修,作用于机务段。拖车检修模块,设置检修级别A1 修,作用于客整所;A2 修、A3 修、A4 修、A5 修,作用于车辆段。控制车检修模块,设置检修级别A1 修,作用于客整所;A2修、A3 修、A4 修、A5 修,作用于车辆段。

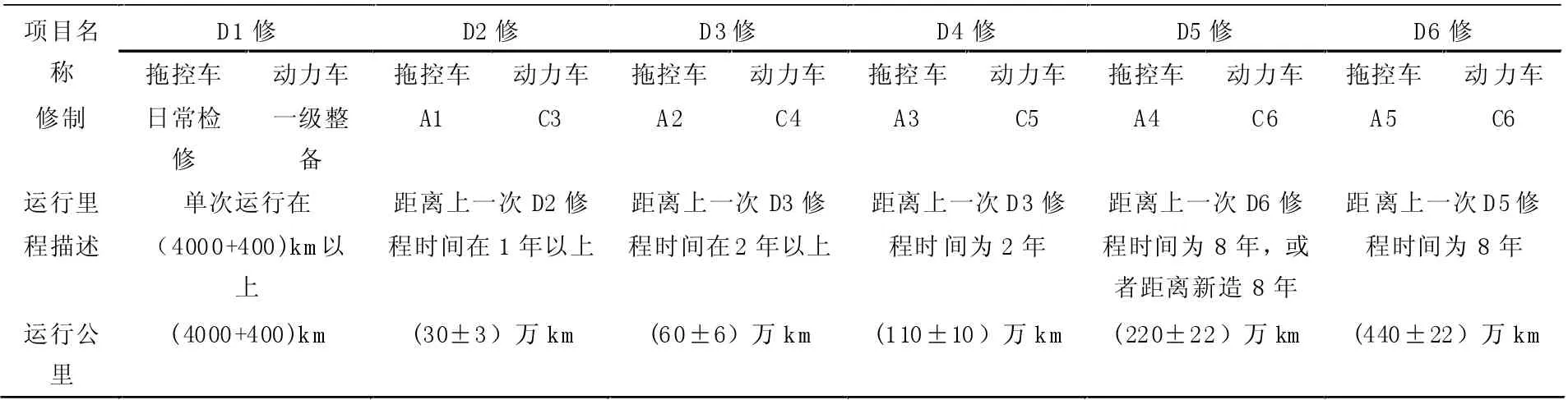

为了节约检修资源,缩小机车检修规模,建议采用C3修模式,作用于客整所。另外,根据动力集中动车组的技术特点,对上述动车组修程进行优化,并按照周期检修设计思路,设计如表3 所示的修程修制周期表。

表3 中,修程中D1 修实施包含两部分检修工作,第一,机车一级整备,检修作用于控制车和动力车,第二,日常检修,检修作用于控制车、拖车。D2 修实施包含两部分检修工作,第一,A1 修、客车专项检修,检修作用于控制车的非机务设备、拖车。第二,专项检修,包括C1 修、C2 修、C3 修、机车二级整备,检修作用于控制车的非机务设备、动力车。

表3 动力集中动车组修程修制周期表

D3 修实施包含两部分检修工作,第一,客车A2 修,作用于拖控车。第二,C4 修,作用于动力车。D4 修实施包含两部分检修工作,第一,客车A3 修,作用于拖控车。第二,C5 修,作用于动力车。D5 修实施包含两部分检修工作,第一,客车A4 修,作用于拖控车。第二,C5 修,作用于动力车。D6 修实施包含两部分检修工作,第一,客车A5 修,作用于拖控车。第二,C6 修,作用于动力车。

3 动车组检修设施设计

3.1 检修设施平面布置方案设计

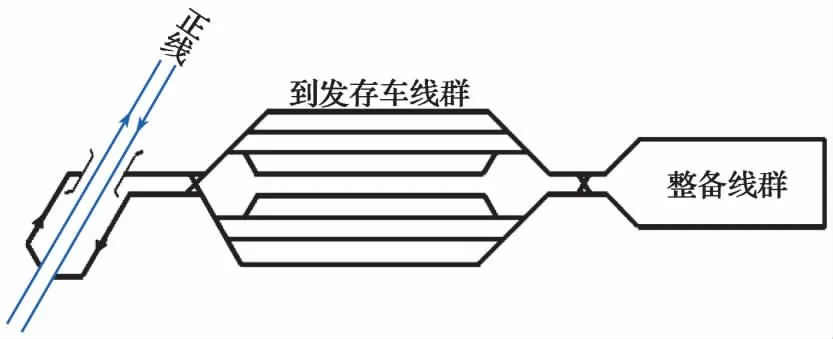

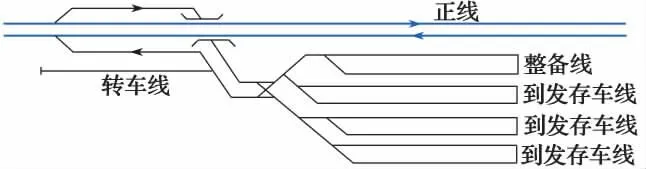

为了保证本研究设计的动车组检修模式得以有效实施,需要为其配备检修作业条件。关于检测设施的布置,根据工程实际情况,选取纵列式或者横列式布置方案作为存车场、整备库的布置形式。本研究在以往设计基础上进行了优化,优化布置方案见图1 和图2。

图1 基于纵列式优化的布置方案

图2 基于横列式优化的布置方案

由于存车线群的转线次数偏多,列车需检查和到发次数较多,耗费作业时间会很长。为了提高作业效率,设计如图1 所示的纵列式优化的布置方案。该布置方案主要应用于客车技术整备所总规模较大、空间存车需求量较大情况,以斜向布设正线,扩大到发存车线群空间,增加转线数量,利用整备线群维护线群正常作业,从而达到缩短作业时间的目的。

考虑到客车技术整备会受场地条件限制,对布设方案提出了新的要求,本研究提出了如图2 所示的横列式优化的布置方案。该布置方案沿着横向布设正线,通过布设3 条并发式的到发存车线与1 条整备线(1 条到发存车线较长,位于整备线下方,其他2 条到发存车线略短,长度相同),形成到发存车结构,而后通过转车线转出。

3.2 动车组检修设施设计

客整所的检修按照D1 修和D2 修程序展开,接下来在车辆段、机务段开展D3 修及以上修程工作。根据检修条件需求,分别为动车组3 个不同组成结构采取相应的检修处理措施,配备相应的检修设施。关于设施的优化如下:

(1)出入所线、铁路挂网改造。增加照明设施,创造测试环境。

(2)配备接地装置、增加分段绝缘器。

(3)增加检修作业平台,根据检修管理需求开发平台功能。

(4)灵活设计整备班组和检查班组,根据实际情况调配动力车配件,搭配所需设施设备。

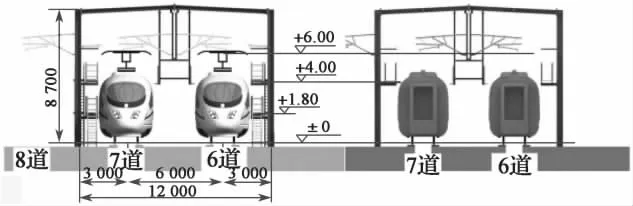

按照上述检修设施设计方案,对某动车组检修设施进行改造,设计方案如图3 所示。

图3 动车组检修设施改进方案

本工程客整所有临修线、存车线、整备线,数量分别为2 条、2 条、11 条,这些股道尚未采取电气化铁路挂网处理。根据客整所既有现状,结合检修作业开展需求,对该工程的检修设施采取以下改进:

(1)以6 股道、7 股道、8 股道作为改造对象,采用电气化铁路挂网技术进行改造,同时处理好出入所线。在各个路段布设绝缘器,安装接地装置,并配备隔离开关。

(2)增加动车组作业状态监测装置,形成信号测试环线。

(3)优化检修作业设施,打造一体化检修平台,根据硬件架构设计方案,配备相关硬件设施。

(4)增加一些照明设施。

3.3 应用效果分析

按照上述方案改造动车组检修设施,形成一体化检修作业平台,降低了检修工作量的同时,提高了检修质量,为动车组正常作业提供了保障。

应用结果显示,客整所改造案例设计的检修设施改造方案,能够全面划分检修工作,采用不同的检修模式为动车组整备装置进行检修。并行作业下,大大提高了检修作业效率。除了现场巡检人员以外,其他工作人员在操作平台前进行操控。检修相关信息将在第一时间返回操作计算机,管理人员通过查看计算机显示屏中的信息,对当前的检修设施作业状况进行判断。如果所有指标在规定范围之内,则认为当前检修正常运行,反之,针对故障发生问题给予处理。

结束语

本文围绕动车组运用检修模式展开探究,以既有机车检修、既有客车检修作为依据,引出动力集中型动车检修的修程研究。针对检修模式存在的不足,以客整所C3 修模式、整备模式作为改造对象,提出改造方案。另外,本文还探讨了动车组检修设施设计方案的优化方法,以总平面布置、设施设计为要点展开设计。应用结果显示,该设施设计方案应用效果良好,可以作为动车组开展检修工作的主要参考模式,同时也是设施配备设计的参考依据。