大型零部件的质量检测技术探究

2022-07-24张威

张威

(上海浦东三冯金属制品有限公司,上海 201313)

质量检测就是对产品的一个或多个质量特性,如力学性能、外观缺陷度、尺寸误差等进行观察、测量、试验,并将检测结果与质量标准要求进行比较,以确定每项质量特性合格的技术性检查工作。检测的意义在于让零件或产品质量达标,从而达到使用需求。

1 项目概况

该项目位于燃气轮机尾端热气输出部件,其主体结构设计采用板、锻组合装焊成型一体化锥桶状结构,即由一个锥形内筒,一个锥形外筒和三根椭圆之撑管穿插在内筒与外筒之间构成一体的主体结构,主体结构包括9 根锻件环形法兰、6 节筒身圆柱环、3 根支撑管,主体结构材料皆采用奥氏体耐高温材料牌号347SS(对应国标牌号06Cr18Ni11Nb)。

2 燃气轮机部件质量检测

该燃气轮机部件的检测项目有许多,选取了几项关键检测内容进行叙述,具体有力学性能检测、液体渗透检测、超声波检测、目视检测等,具体内容如下所示。

2.1 力学性能检测

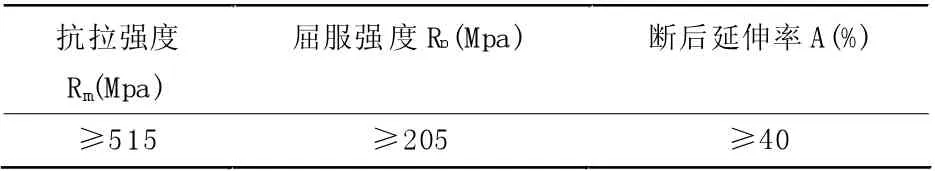

指标要求如表1 所示,检测设备为微机控制电子万能试验机,经检测,该部件的抗拉强度为645Mpa;屈服强度为265Mpa;断后延伸率为58%。均大于标准,故符合要求。

表1 力学性能检测指标

2.2 液体渗透检测

液体渗透检测标准为:显示长度≤1/2T 或1.6mm 孰小,且不是可见裂缝(T=焊缝厚度);不允许线性显示;不允许大于1/2T 或最大4.8mm 的圆型显示;边与边之间不允许连续出现多于4 个距离小于1.6mm 的圆型显示。

其中,线性显示是指长度大于宽度3 倍的显示。圆形显示是指长度小于或等于3 倍宽度的圆形或椭圆形缺陷显示。不连续性缺陷显示很可能比实际的不连续性缺陷大,然而评定是以缺陷显示的尺寸,而不连续性缺陷的实际尺寸不作为合格或判废的依据。

选用的检测设备为DP-T 新美达渗透剂。表面机械不连续性将由渗透剂渗出所显示,然而,由机械划痕或其它表面条件引起的局部表面不规则可能会产生与不合格缺陷检测无关的相似显示。凡认为可能是非相关的显示,均应被视为是缺陷并进行复验,以确定是否是真正的缺陷,复验前可进行表面修整,非相关显示和大面积的着色将掩盖不合格缺陷显示。经检测,被检测焊缝表面及热影响区无超标缺陷。

2.3 超声波检测

2.3.1 判定标准

如果超声波波幅超出了由校准试块(用于按照ASME锅炉和压力容器规程第V 节第5 条或ASTME164-03 的规定执行焊缝超声波检验)建立的基准级,且长度超出以下限时,是不能通过验收的:

(1)t<19mm;

(2)t 在19~57.2mm 之间;

(3)t>57.2mm;

(4)显示为裂纹、未焊透、未熔合等缺陷。无论长度,均不能通过验收。

注明:t 为焊缝厚度,或部分厚度不等的部件对接时较薄部件的厚度。

2.3.2 检测过程

设备采用US-33&US-36 超声波探伤仪器。检测焊缝宽度与两侧热影响区。通常情况下应将焊缝余高掉,去除余高后焊缝表面应于母材保持平整,其表面粗糙度不应超过6.3μm。对保留余高的其焊缝和热影响区应无咬边、气孔、夹渣等影响检测的缺陷,并均须经目视检验合格才可申请检测。探头移动区根据被检工件的厚度及采用的探头角度确定,范围应≥1.25P/0.75P(P=2TK ,T:工件厚度、K:tanβ,β 为探头折射角),整个探头移动范围内表面粗糙度不应超过6.3μm。在检测焊缝前须用1~5MHZ 的双/单晶直探头,在焊缝两侧斜探头移动区域进行检测。方法和要求参照ASMESA-435《钢板超声直射波检验的标准规范》。检测时将工件完好部位底面回波的75%屏高,当母材内部出现缺陷信号时,应划出缺陷区域,以便在检测焊缝时考虑它的影响,但是这些检查不作为对母材判废的依据。纵向缺陷检测探头放置方向与焊缝垂直,在焊缝左右两侧作锯齿型扫查,探头前后移动的距离应保证声束扫查到整个焊接接头截面及热影响区。扫查时,探头还应作10°~15°的转动。为确定缺陷位置、方向、形状,观察动态波形或区分缺陷波与伪信号,可采用前后、左右、转角、环绕等四种探头扫查方式。经检测,被检测焊缝内部无超标缺陷,合格。

2.4 焊缝表面目视检测

2.4.1 判定标准

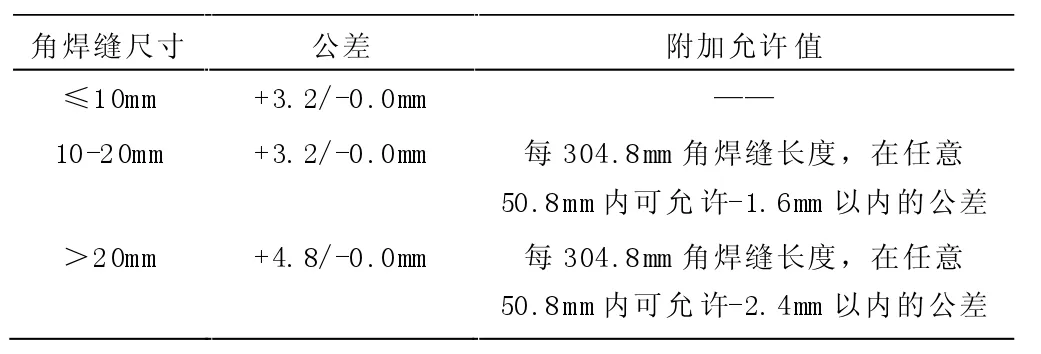

每条焊缝需要对其进行焊前、焊中和焊后三道检,具体要求如下:(1)外观:焊缝应由良好的外型,符合规定的焊缝尺寸,在表面和根部余高处应无尖锐的缺陷,焊接对飞溅和残余点焊应清除干净,焊渣应清理干净。(2)角焊缝尺寸公差,根据角焊缝的尺寸,其公差与附加允许值如表2 所示。

表2 角焊缝尺寸公差要求

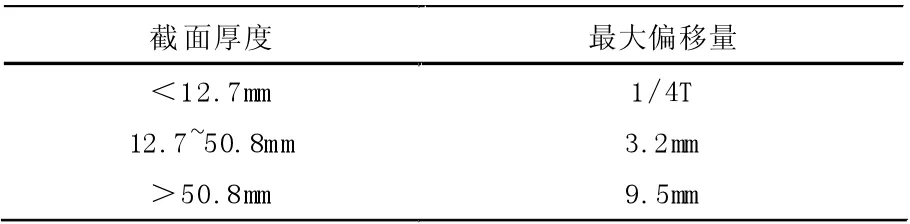

(3)偏移公差,根据截面厚度的不同,其最大偏移量如表3 所示。

表3 偏移公差最大偏移量

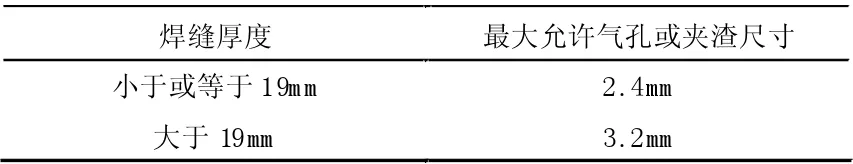

(4)机加工后暴露的焊接缺陷_主要为气孔与夹渣尺寸,详见表4。

表4 最大允许气孔或夹渣尺寸

2.4.2 检测过程

检测设备选用白光照度计、手电筒、内窥镜和焊缝规,操作中眼睛离被检表面不超过610mm,视角不小于30℃。在特殊的位置采用反光镜来改善观察视角角度。具体的被检零件表面如果自然光源达不到要求可采用辅助光照,至少要1000Lux 以上的强度。远距离目视检验,在某些特殊情况,只能使用远距离目视检验来替代直接目视检验。可以使用反光镜,内窥镜,相机等来进行检验,这些设备必须有足够的清晰度来用直接观察。经检测,产品焊缝外观、焊角尺寸和热影响区经目视检测,合格。

3 检测难点描述

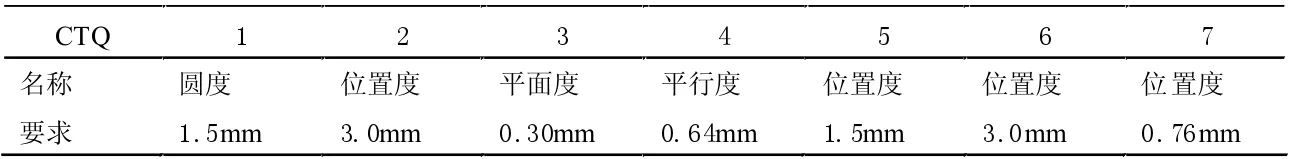

本项目中的零部件尺寸较大,高4726.4mm,最大直径4789.9mm,壁厚较薄、刚性较差。对于图纸内一些形位公差尺寸数据的测量无法采用常规量具和CMM 三坐标机床对其检测。形位公差即形状和位置公差,是对机械零件在加工或装配过程中几何要素的形状与位置误差的限制,是除尺寸公差以外评定机械零件质量的另一项重要技术指标。在机械零件的设计过程中,正确选择形位公差项目以及合理地确定形位公差数值,不仅直接影响到机器使用性能和质量,而且关系到零件加工的难易程度和成本高低。结合表5 列出关键形位公差要素CTQ 1-7 的测量要求。因零件尺寸过大,受CMM 三坐标仪测量设备测量量程限制无法检测,将影响到产品的最终交付,因此需要制订新的测量方案。

表5 形位公差要素

4 形位公差测量新方案与方案验证

针对该零部件的测量难题,制定了新测量方案,即通过加工机床代替CMM 三坐标测试仪器,并用位置度计算公式来分项测量结果,然后套入计算公式来实现满足客户图纸数据指标。同时,选择较小的工件来验证方案的有效性,和准确性。具体选取了CTQ1-7 中的CTQ2 与CTQ7 与两个测量项目进行方案阐述,详细内容如下。

4.1 形位公差测量方案

4.1.1 位置度CTQ2

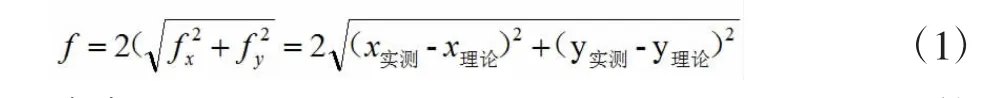

利用加工机床代替CMM 三坐标测量形位公差,其中位置度CTQ2 直径Φ1665.7mm,位置度要求为3.0mm。位置度公式如公式(1)所示:

式中,fx=x实测值- x理论值,fy=y实测值- y理论值而x、y 的理论值就是被测尺寸在a,b,c 三个基准方向的距离或者角度。测量设备采用百分表、塞尺、加工机床HBMSF-063,检验操作步骤如下:第1 步:产品掉到机床回转平台中,后端C 基准与平台接触,被测法兰面在上;第2 步:百分表校调第1 基准B(外圆基准)到0~0.25mm 以内;(注明:校调范围取图纸中最小的位置度1/2 作为最大值)。第3 步:百分表校调第2 基准A(平面基准)到0~0.25mm 以内,此时机床数控程序已经建立好产品实际坐标系;第4 步:机床测出第1 基准中心到被测外圆半径平均值x=832.36mm,则偏差Fx=x实测值-x理论值=832.36-832.85=-0.49mm;第5步:机床测出第2 基准面距被测法兰面高度平均值Z=0.23mm,则偏差Fz=z实测值-z理论值=0.23-0=0.23mm;第6 步:根据位置度计算公式得到圆位置度结果为TP=1.36mm。结论判定:符合图纸要求的3.0mm 要求,合格。

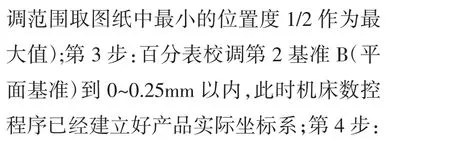

4.1.2 位置度CTQ7

位置度7 的直径Φ1595.63mm,孔22.22 位置度要求为0.76mm。位置度计算公式(即公式(1))与测量设备同位置度CTQ2,检验操作步骤如下:第1 步:产品掉到机床回转平台中,后端与平台接触,被测法兰面在上;第2 步:百分表校调第1 基准A(外圆基准)到0~0.25mm 以内;(注明:校

4.2 方案验证

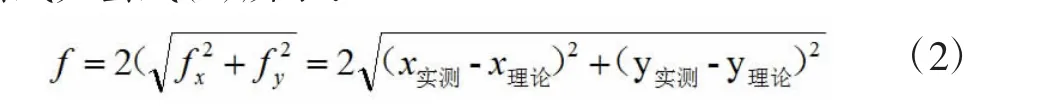

在一件结构相似体型较小(直径450mm,高度940mm)的工件上做对比验证,验证位置度计算公式的有效性和机床与CMM 之间系统性误差结果。位置度计算公式如公式(2)所示:

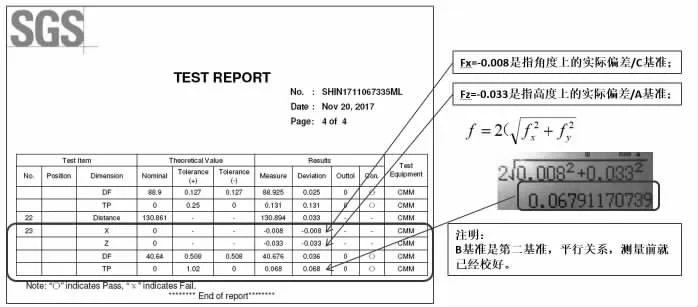

如图1 所示,将完工产品A 送到CMM 三坐标检测中心,测出所有形位公差结果。其中序号23 为经过CMM测绘软件得出的计算结果:形位公差位置度TP=0.068mm。

图1 CMM 位置度测绘软件序号23 计算结果

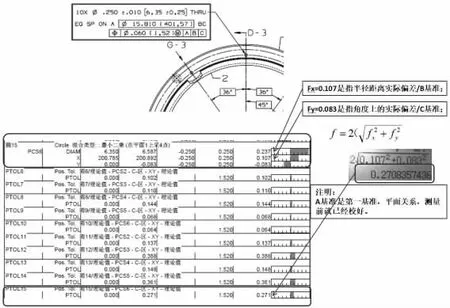

为验证位置的计算公式的有效性,把序号23 中X 轴向尺寸偏差结果0.008 代入公式fx中,Z 轴向尺寸偏差结果0.033mm 结果代入fy中,通过公式算出结果为TP=0.06791(保留3 位小数即0.068mm),公式计算结果与CMM 软件测量仪器结果一致。对尺寸而言,序号23 中X、Z 轴向尺寸偏差值分别是指被测孔角度尺寸偏差和高度尺寸偏差,该两处尺寸可以通过常规量尺或加工机床测得结果实值。如图2 所示,将完工产品B 送到CMM 三坐标检测中心,测出所有形位公差结果。其中序号15 为经过CMM 测绘软件得出的计算结果:形位公差位置度TP=0.27mm。为验证位置的计算公式的有效性,把序号15中X 轴向尺寸偏差结果0.107 代入公式fx中,Z 轴向尺寸偏差结果0.083mm 结果代入fy中,通过公式算出结果为TP=0.27083(保留2 位小数即0.27mm),公式计算结果与CMM 软件测量仪器结果一致。

图2 CMM 位置度测绘软件序号15 计算结果

通过上述两例验证表明,位置度计算公式成立有效,可以代替CMM 测量软件计算功能。对于大件采用机加工机床硬件测量,加上计算公式辅助计算,能有效的完成大件形位公差检测工作。

结束语

针对大尺寸零部件形位公差的检测,本文制定的机床代替CMM 三坐标测量形位公差方案大幅度降低了大件产品检测成本、产品制造工时,并补偿了检测设备的短缺之处。项目竣工后,顺利通过客户的验收。客户对制造过程工序的把控和质量验收方案非常认同。后续,在开发类似项目都按照相同形位公差测量方案执行,皆顺利验收交付。希望该测量方案能为有关单位带来参考。